125 t级钢锭及其模具设计和优化方案

2016-06-13李奇高峰

李 奇 高 峰

(上海电气上重铸锻有限公司,上海200245)

125 t级钢锭及其模具设计和优化方案

李奇高峰

(上海电气上重铸锻有限公司,上海200245)

摘要:完善了我公司空缺锭型125 t CK系列,对充型、凝固过程进行了数值模拟,对可能存在的缺陷区域进行了预判,同时也提出了两个优化方案。

关键词:钢锭;钢锭模;数值模拟;优化设计

我公司现有下注钢锭和真空钢锭两大类钢锭,下注钢锭系列采用冒口浮游式能达到各锭型间无缝衔接,真空钢锭系列由于新老钢锭模设计理念不同,造成各系列间存在空缺锭型。在当今重机行业几乎全面亏损的大环境下,我公司开展“钢锭及其模具的优化设计研究”来完善真空钢锭锭型,弥补空缺,以提高钢锭利用率,达到降低成本的目的。

本文主要介绍125 t级钢锭及其模具的设计及优化方案。

1背景

我公司真空钢锭系列在103 t CK和143 t CK之间存在锭型空缺,而我公司承制的高中压转子类锻件、加氢筒体类锻件和核电类锻件中部分锻件选用的钢锭锭型在125 t左右,选择143 t CK系列(覆盖范围125 t~143 t)钢锭利用率极低,成本居高不下。针对这一情况,我们对125 t级钢锭及其模具进行了设计和优化。

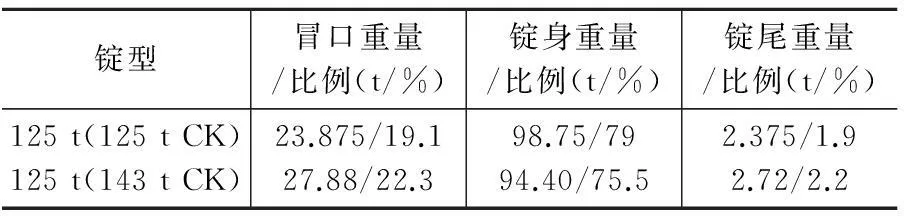

2钢锭设计

合理分配钢锭三大部分重量,能有效促进钢中夹杂物上浮,减少二次缩孔出现的几率。钢锭冒口部分的钢水用来补充锭身的收缩,冒口过小,会造成锭身的缩孔与疏松,过大则会降低钢锭利用率。冒口部分组织结构较松,其内缩孔的形成是因为钢由液态转变为固态的体积收缩造成的[1]。我公司结合自有钢锭模设计经验同时借鉴国外先进理念,制定了125 t CK钢锭三部分比例。新老125 t锭型各部分比例对比见表1。

125 t CK系列钢锭在锭身比例上有很大的提高,这为提高钢锭利用率提供了先决条件。125 t CK系列钢锭锭身主要参数见表2。

表1 新老125 t锭型各部分比例对比Table 1 Comparison of proportion with different parts between the new and old 125 t ingot

表2 125 t CK系列钢锭锭身主要参数Table 2 Main parameters of 125 t CK series ingot body

125 t CK系列采用底部扬台浮游方式来调节锭型,通过调节扬台伸入锭身的高度来调节锭身高度,实现钢锭重量的可调节性,尽可能满足锻造选用钢锭的合适度,进一步提高钢锭利用率。

3钢锭模设计

钢锭模外形通常有圆形、多边形、波纹形,我公司此次钢锭模设计采用波纹形外形。

为避免脱模时钢锭模冒口与锭身粘连导致钢锭模冒口下沿损坏而影响正常使用,特增加冒口圈设计,一旦发生损坏情况,也只需更换冒口圈,这也可在一定程度上节约模具费用。钢锭模示意图见图1。

图1 CK式钢锭模外形Figure 1 The shape of CK type ingot mould

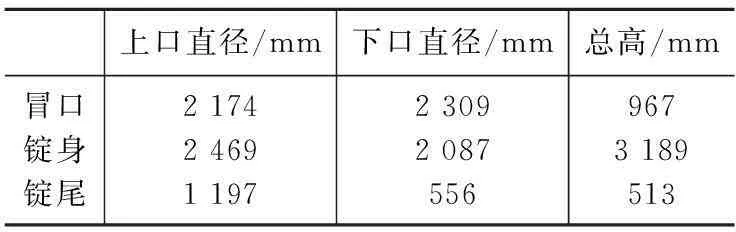

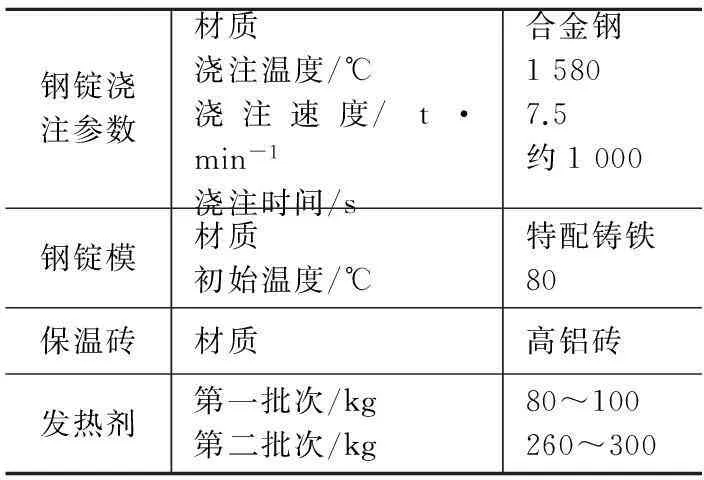

表3 125 t CK钢锭及其模具典型参数Table 3 125 t CK ingot and the typical parameters of its mould

表4 钢锭充型凝固数值模拟初始条件输入Table 4 Input initial condition of ingot for mould filling and solidification numerical simulation

4数值模拟

按照前文所述参数,经数学计算,确定125 t CK钢锭及其模具的精确尺寸。钢锭及其模具典型参数见表3。

利用Anycasting软件进行模拟计算。钢锭充型凝固数值模拟初始条件输入见表4。

利用Anycasting软件,对125 t钢锭的充型过程、凝固过程进行了模拟。在模拟过程中,对两批次发热剂加入量、发热剂发热值等参数进行了一定范围的调整,模拟了不同发热剂加入量、不同发热剂发热值下钢锭的凝固状况,以期发现发热剂加入量和发热值对钢锭凝固的影响效果。

(1)充型过程温度分布

充型结束时钢锭(钢液)温度分布见图2。

模拟结果显示,125 t钢锭充型全程比较平稳,液面没有出现大幅度震荡,钢液靠近钢锭模的部位温度下降最多可达70℃。

(2)凝固过程温度变化

凝固98%时钢锭温度分布见图3。

模拟结果显示,充型结束21 h 40 min后,钢锭整体有98%已经凝固,这一数据为确定钢锭脱模时间提供了辅助依据。

(3)凝固顺序和收缩缺陷预测

钢锭孤立液相区见图4。

最后凝固的区域为孤立的液相区域,也就是我们通常所说的热核点,这部分区域容易形成缩孔、疏松或者致密性不足等缺陷。从图4可看出,125 t钢锭热核点区域位于冒口部分,没有延伸到锭身部分。

图2 充型结束时钢锭(钢液)温度分布Figure 2 Ingot (molten steel)temperature distribution at the end of mold filling

图3 凝固98%时钢锭温度分布Figure 3 Ingot temperature distribution when 98% molten steel being solidified

图4 钢锭孤立液相区Figure 4 Isolated liquid phase region of ingot

图5 截面显示缩孔疏松(Niyama判据)Figure 5 Appeared shrinkage and porosity on the section (estimated based on Niyama)

图6 截面显示缩孔(残余熔体判据)Figure 6 Appeared shrinkage on the section (estimated based on residual melt)

经后处理分析,最后热核点位于冒口下沿往上300 mm以上的中心区域,这充分说明125 t钢锭冒口对锭身的补缩效果良好,为后续进一步提高锭身比例(降低冒口重量)提供了支撑依据。

Anycasting软件通过组合缺陷参数(即Niyama判据)来预测钢锭缺陷出现的可能性,如图5所示。Niyama判据值越大,表示该区域存在缺陷的可能性越大,反之则越小。模拟过程中常设置其参数值为0.001~0.01之间。对于碳钢类,一般设置为0.005~0.01之间;对于合金钢类,一般设置为0.001~0.005之间。本次模拟以合金钢作为充型液,故分别模拟了参数值为0.001和0.005两种情况。

模拟结果显示,当参数值设置为0.001时,钢锭冒口存在缩孔可能,钢锭锭身中上部中心存在疏松可能。当参数值设置为0.005时,钢锭冒口仍存在缩孔可能,但钢锭锭身中上部中心疏松可能范围就有很大程度的减少。

已有研究表明,在高温变形过程中,通过合理制定变形工艺可使孔洞闭合,通过高温下的原子扩散和再结晶可使其进一步焊合,从而改善材料的力学性能[2-5]。锻造过程可在一定尺度范围内锻合钢锭中存在的长孔型缺陷和短孔型缺陷[6]。钢锭的缺陷预判可为锻造工序压实方案提供一定的参考意见。截面显示缩孔见图6。

模拟结果显示,钢锭冒口存在缩孔可能,钢锭锭身无明显疏松倾向。

综合Niyama判据和残余熔体判据结果可以看出,125 t钢锭可能出现缩孔的位置位于冒口下沿往上300 mm以上的中心区域,在锭身部分无显著疏松区域。

(4)发热剂加入量和发热值对钢锭凝固的影响效果

本次模拟中,通过调整发热剂加入量和发热值来观察不同输入值对钢锭凝固的影响效果。模拟结果表明,发热剂发热值一定的前提下,第一批发热剂加入量为(0.5~0.8)kg/t钢,两批次发热剂加入总量在(2.5~3.0)kg/t钢范围内,能充分的、持续的向钢锭供热,保证冒口部分钢水缓慢凝固。同时,发热剂发热值变化对钢锭凝固有很大的影响,我们应该选取发热值≥7 350 J/kg的发热剂。

(5)小结

综合分析125 t钢锭模拟充型过程、凝固过程以及软件对钢锭缺陷的预判,我们认为,125 t钢锭及其模具设计参数合理,能够满足生产需求。同时我们也提出该系列可在一定范围内降低冒口高度来降低冒口重量和提高锭身比例,达到提高钢锭利用率的降本目的。

5优化方案

结合125 t CK钢锭及其模具的模拟结果,我们提出了两个优化方案作为降本措施:

(1)在保证钢锭热核点区域(最后热核点)位于冒口部分的前提下,尽可能降低冒口高度,减少冒口部分重量,提高锭身比例;

(2)CK系列中锭型调整时,冒口比例相应调整,尽可能保持锭身比例不变。

经进一步数值模拟,优化方案一提出的“尽可能降低冒口高度”,最大可降低高度为800 mm,即冒口重量可减少4 t,锭身比例可提高2.6%。

优化方案二即在锭型调整时,保证冒口比例基本不变,但在模拟过程中发现,当125 t CK锭型调整至106 t以下,冒口高度降至800 mm以下,钢锭热核点区域下降至锭身部分。

表5 125 t CK钢锭合格率统计Table 5 Statistics of qualification ratio for 125 t CK ingot

6生产实例

125 t CK钢锭系列自2013年开始使用以来,共生产钢锭80支,检测合格75支,合格率94%。使用125 t CK钢锭模生产的钢锭分产品类别统计结果见表5。

7结论

(1)我公司自行设计的125 t CK系列钢锭及其模具各尺寸参数经数值模拟辅助验证和产品验证,能满足锻件要求。

(2)提出的两个优化方案,可在一定程度内提高钢锭锭身比例,从而为提高钢锭利用率提供先决条件。但同时提出,优化方案一冒口高度不能低于800 mm;优化方案二锭型调节至106 t以下时,应保证冒口重量不低于19.885 t。

参考文献

[1]孟凡钦.钢锭浇注与钢锭质量[M].北京:冶金工业出版社,1994:184.

[2]袁朝龙,钟约先,马庆贤.大型锻件内部孔隙性缺陷修复规律的研究[J].锻压技术,2002 (3): 3-6.

[3]Park C Y,Yang D Y.Modeling of void crushing for large ingot hot forging[J].Journal of Materials Processing Technology,1999,67( 1-3): 195-200.

[4]任运来.大型锻件内部缺陷修复条件和修复方法研究[D].秦皇岛: 燕山大学,2003.

[5]Hamzah S,Stahlberg U.A new pore closure concept for the manufacturing of heavy rings[J].Journal of Materials Processing Technology,2001,110: 324-333.

[6]陈琨,杨弋涛,邵光杰.钢锭内部孔隙性缺陷锻合过程的数值模拟[J].塑性工程学报,2010(17):6-10.

编辑杜青泉

Design and Optimization Program for 125 t Ingot and Its Mould

Li Qi,Gao Feng

Abstract:The 125 t CK series of ingot has been increased in our company.The numerical simulation of mould filling and solidification has been performed,so as to estimate the possible defect area.Meanwhile,two optimization programs have been proposed.

Key words:ingot,ingot mould;numerical simulation;optimized design

收稿日期:2015—11—19

中图分类号:O242.1

文献标志码:B