卢埃纳水厂工艺调试方案

2016-06-13中国水利水电第十三工程局有限公司

韩 亮/中国水利水电第十三工程局有限公司

卢埃纳水厂工艺调试方案

韩 亮/中国水利水电第十三工程局有限公司

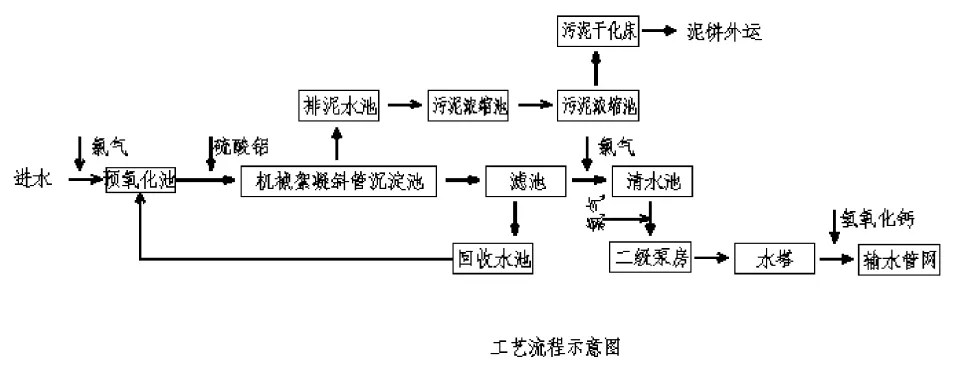

【摘 要】安哥拉卢埃纳水厂工程包括取水工程和净水厂两部分。取水泵站和增压泵站采用1根DN450进水管。净水厂工艺包括预氧化池、机械絮凝斜管沉淀池、砂滤池、反冲洗泵房、清水池、加氯加药间、水塔、排泥池、污泥浓缩池、污泥均质池、污泥干化床和回收水池等。同时水厂设备具有体积大,类型多、自动化程度比较高的特点,本文阐述了水厂调试施工工艺要点,供同类型工程借鉴。

【关键词】水厂工艺;施工;设备;调试

一、概况

本工程为卢埃纳13200t/d供水工程。水厂自用水系数取10%。工程自Lumege河取水,进水管道为DN450,出水主管道为DN500,采用压力供水至水塔,再由水塔向市政管网供水。本供水工程由以下部分组成:

1.取水泵房:土建规模13200t/d,设备装机13200t/d,安装2台宽1.2m的回转式格珊除污机,栅条间隙5mm;无轴螺旋输送机1台;卧式离心泵3台(2用1备),Q=305m3/h,H≥80m,N=110kw;

2.增压泵房:土建规模13200t/d,设备装机13200t/d,安装卧式离心泵3台(2用1备),Q=290m3/h,H=82m,N=110kw;

3.供水规模13200t/d供水厂1座,水处理工艺如下:

厂内处理构筑物主要为预氧化池、机械絮凝斜管沉淀池、砂滤池、反冲洗泵房、清水池、加氯加药间、水塔、排泥池、污泥浓缩池、污泥均质池、污泥干化床和回收水池等。同时厂内还有办公化验楼、仓库、传达室、变配电间、加水站等附属构筑物。工艺流程如下:

由于卢埃纳水厂分支管网和供水点尚未全部配套完成,开始时用水量不大,因此,水厂运行后尚不能满负荷运转,故水厂调试运行分二个阶段,一是结合管道冲洗满负荷试验,持续时间约一天;二是结合供水生产调度试运行出水,调试试运行期间水量以一半规模进行,视供水量及时调整负荷。

为保证出厂水质、水量、水压实现边调试边生产运转,故在投运调试之前要做好各功能筑物、设备的彻底清灰除尘;设备单机调试、阀门传动机构调试,对滤池要进行预反冲,清水池的消毒,厂内所有阀门进行启闭调整,制订各个岗位安全、操作规程的教育和学习,要提高各岗位人员自我保护意识,在系统调试前事先要组织专门力量对厂区作一次全面彻底的清理检查工作,确保有序、安全投运,现将工艺调试运行方案拟订如下:

二、工艺调试前准备(调试运行时间暂定15天)

1.安排人员检查所有构建筑物,彻底清理所有杂物及设备尘土;

2.检查设备转动部分是否正常,逐台检查并加注润滑油、脂;

3.调试各发电机组的运行,检查配电设施,确保供电设施正常使用;

4.由设备供应单位指导进行所有设备、闸阀等电气部分的空载调试;

5.储备调试及试运行期间的液氯不少于2个1吨的氯瓶;固体硫酸铝10吨;氢氧化钙100kg。(注:调试结束后正常运行期间的药剂储备量不在此次统计范围,需另行准备。)

6.在管网尾端适当位置设置临时排放口,便于调试期间管网水的排放。

三、调试人员准备

1.调试总负责人1名,负责总协调;调度人员1名,负责调试调度;

2.取水泵房和增压泵房各2人,其中各一名电工,熟悉供电部分操作;

3.供水厂操作人员4人,其中电工2名,熟悉配电部分操作;

4.设备供应方人员配合,培训、指导操作人员进行设备负载运行。

5.上述人员应确保在调试期间通讯畅通。

四、调试步骤

(一)取水泵房

取水泵房设计规模13200t/d,配置回转式格栅除污机2台:渠宽B=1.2m,b=5mm ,N=1.5kW,安装角度75°;无轴螺旋输送机1台:WLS-300 Φ=260mm N=1.5 kW L=4200mm;卧式离心泵3台( 2用1备 ):Q=305m3/h H≥80m N=110KW;取水泵房出水管为DN450管道,到增压泵房距离1000米。

首先检查供电等辅助设施是否正常,打开取水泵前后阀门,确定无误后开启1台取水泵,并通知增压泵房值守人员,预计取水泵开启后30min左右,原水可到达增压泵站,做好启动增压泵的准备;

为节约管网首次充水时间,取水泵房可以2台泵运行,运行1.5h后,改为1台泵运行,原水到达增压泵房的时间为15min。

第一天满负荷调试期间开启2台取水泵,试运行期间可以开启1台取水泵。

格珊可以人工就地开启,正常情况下每隔1小时开启5分钟,可以据实际情况调整开启频度;也可以通过时间继电器设置开启间隔和运行时间;

无轴螺旋输送机与格珊同步开启,比格珊滞后5min关闭。(二)增压泵房

增压泵房设计规模13200t/d,配备卧式离心泵3台(2用1备):Q=290m3/h,H=82m,N=110KW。增压泵房距离水厂4.5km。

首先检查供电等辅助设施是否正常,打开增压水泵前后阀门,确定无误后开启1台增压水泵,并通知水厂调度人员,预计增压水泵开启后2.5h左右,原水可到达水厂,做好水厂进水的准备;

如果取水泵开启2台泵运行,则增压泵房也应开启2台泵,运行1.25小时后改为1台运行,原水到达水厂的时间为1.25h。第一天满负荷调试应开启2台增压泵。(三)加氯系统

加氯间包括氯库间、真空加氯机间和氯吸收装置间。加氯分为预加氯、滤后水加氯及补氯。预加氯按1.5mg/l设计,滤后水按1.5mg/l设计,补氯按1.0mg/l设计。氯库间氯瓶储备量设2个氯瓶,同时预留1个氯瓶地台。加氯机间预加氯设加氯机2台,单台Q=1kg/h,1用1备,按流量比例调节加氯机的加氯量。全厂设一个预加氯投加点,投加点位于预氧化池。设滤后真空加氯机2台,单台Q=1kg/h,1用1备,按余氯反馈调节加氯机的加氯。加氯水射器设在加氯点附近。设补氯真空加氯机2台,单台Q=1kg/h,1 用1备,补氯投加点位于吸水井2根进水管上。

加氯间门采用外开式。加氯间外门厅处放置工具箱、抢修用品箱及防毒面具。加氯机间、氯瓶间轴流风机及照明灯开关设置在室外。氯吸收装置间设1套氯吸收装置,包括中和塔、风机、碱泵及配件。

为了对清水池及管网系统进行初期消毒,加氯系统在调试开始的第一天,各投加点按照设计投加量加氯,完成系统消毒后再进行适量调试。

加氯系统开启前,首先检查漏氯监测仪和氯吸收装置是否正常,确保正常待机状态,一旦出现漏氯,则确保吸收装置立即启动运行。

预加氯:原水一旦进入水厂,立即启动1台预加氯机,按1.5mg/l投加比根据进水流量调整加氯量至0.90kg/h,待清水池消毒完成后,可以根据原水水质逐渐降低投加流量。

1台进水泵进水时,加氯量应调整至0.45kg/h,可以根据进水水质状况适当降低预加氯量。

滤后水加氯:待滤池出水后,立即启动1台滤后水加氯机,调整加氯量至0.90kg/h,当1台进水泵运行时,应调整加氯量至0.45kg/h,清水池中余氯不大于0.8~1.2PPM。

补氯:在启动二级泵房向水塔供水的同时,启动1台补氯机,根据流量,按1mg/l的投加比补氯,目的在于对水塔和官网进行初次消毒。待正常供水后,则根据出厂余氯监测仪反馈的余氯量自动调整补氯量,使出厂余氯确保在0.8~1.2PPM。

(四)加药系统

加药间设有溶解溶液灌2座,罐内配套搅拌机,罐体、搅拌机采用耐腐蚀材料。溶液浓度按8%左右配制,加药间设2台隔膜计量泵,1用1备,絮凝剂采用固体硫酸铝。药剂平均投加量按20mg/l设计,投加浓度5-10%。

调试前,按10%的质量比配置2罐药剂溶液备用。确保计量泵处于待机状态。

当原水进入水厂,预氧化池液位即将达到运行液位时,开启1台加药计量泵,流量调节至120-150 l/h左右,根据沉淀池出水浊度适当调节加药量,直至沉淀池出水浊度达到要求为止。

正常运行时,根据矾液百分浓度、原水进水流量、浊度和沉后水浊度设定基本转速和冲程,根据原水浊度调节转速,由沉后水浊度调节冲程,以自动投加为主,必要时可在计算机键盘上调整加注量。一旦进水停止,则应随机停止加药。

(五)加碱系统

加药间设有氢氧化钙溶液溶解罐2座,罐内配套搅拌机,罐体、搅拌机采用耐腐蚀材料。加药间设2台隔膜计量泵,1用1备,PH只调节剂采用氢氧化钙。投加前最低PH值按5.5设计,投加后调整至8,制成氢氧化钙饱和溶液。

(六)絮凝沉淀池

机械絮凝斜管沉淀池由机械絮凝和斜管沉淀两部分组成,分为两组。机械絮凝反应池采用立轴式机械搅拌絮凝池,有效絮凝时间为20min,絮凝池分为三格,每格尺寸3X3m,池内设Ф2500搅拌机,为保证絮凝效果、防止短流,池壁设挡流板。斜管沉淀区液面负荷取7m³/m2·h(上升流速v=1.94mm/s),颗粒沉降速度u0=0.4mm/s,采用蜂窝六边形塑料斜管,板厚0.4mm,管的内切圆直径d=30mm,斜管倾斜θ=60°,沉淀池的有效系数φ=0.95。絮凝池与沉淀池排泥管管径为DN150PE管,排泥管上装快开排泥阀。

原水进入预氧化池5分钟后,开启2台混合池搅拌机,待混合池出水后,开启6台絮凝池搅拌机,运行斜管沉淀池。

两组沉淀池共设置20根排泥管,沉淀池运行后,打开排泥管的手动阀门,每格沉淀池每天排泥2次,排泥间隔时间和排泥时间长短应视排出污泥的浓度作适当调整。

每根排泥管上设置一根反冲洗水管,正常情况下关闭阀门,如遇某根排泥管出现堵塞情况时,应首先关闭排泥管阀门,打开冲洗水阀门,实施反冲10-30min左右,冲通后关闭冲洗水阀门,打开排泥阀实施排泥。

(七)滤池及反冲洗泵房

滤池采用气水反冲洗砂滤池,滤料为0.9~1.2mm石英砂均质滤料,滤料厚度为900mm。滤池共分四格,每格尺寸5.5X3.6m,设计滤速为7.6m/h,一格反冲洗时强制滤速为10.1 m/h。池周围设反冲洗排水槽。

反冲洗泵房平面尺寸19.5X7.5m。内设三台反冲洗水泵,两用一备,水泵流量Q=250m³/h,扬程H=5m,为滤池反冲洗提供水源,设两台罗茨鼓风机,风量1200 m³/h,扬程H=4m,为滤池反冲洗提供气源。

运行:运行前,仔细检查调试滤池进水阀门、反冲洗水阀门、反冲洗气阀门、反冲洗水排放翻板、滤池出水翻板的供电是否正常,确保能够正常开关。正常运行时四格砂滤池同时开启,反冲洗排水翻板保持关闭,滤池出水翻板保持开启。

调试开始后,一旦滤池出水而且反冲洗泵房吸水井满水后应按以下程序开始第一轮反冲洗,而且将回收水池的水泵调至自动运行状态。

反冲洗:

1.滤池的反冲洗间隔

暂定24~36h,可根据实际运行效果再作调整,一般以24小时为宜。首次反冲洗应在滤后水进入反冲洗泵房,且水位满足反冲洗泵运行液位时开始实施第一格滤池反冲洗。

2.反冲洗程序

反冲洗以单格滤池分别反冲,每格滤池的反冲洗时间间隔为3小时。

反冲洗过程采用“气冲→气水同时反冲→水冲”三步。冲洗时间为气冲:1~2min,气水同时反冲:3~4min,水冲:5~8min。

3.反冲洗各阀门及设备操作(针对需要反冲洗组滤池的操作)

气冲:先关闭进水阀(A)及出水翻板(B),然后打开进气阀(C),开启1台鼓风机,冲洗1~2min;

气水同时反冲:进水阀(A)及出水翻板(B)保持关闭,进气阀(C)及鼓风机保持开启,先打开反冲洗排水翻板(D),然后打开反冲进水阀(E),开启1台反冲洗水泵。冲洗时间3~4min;

水冲:进水阀(A)及出水翻板(B)保持关闭,再开启1台反冲洗泵,2台反冲洗水泵和反冲洗进水阀(E)保持开启,关闭进气阀(C)及鼓风机,冲洗时间5~8min。

排初滤水及正常过滤:冲洗结束时先关闭反冲洗进水阀(E)和反冲洗水泵,打开进水阀(A),排放初滤水1-2min后再关闭反冲洗排水翻板(D),打开滤池出水翻板(B),进入正常过滤。

滤池图如下:

(八)清水池

清水池平面尺寸41.5X33.5m,有效水深4m,池容为5500m³,分两格,单格池容为2750m³。

调试开始时,打开清水池的进水阀门,关闭出水阀门,待清水池储水达2米以上水位时,水厂可以停止进水。要求在清水池停留半小时以上,对清水池进行初次消毒。

(九)二级泵房

二级泵房为半地下式,与变配电间合建,平面尺寸为28.5X7.5m。泵房内共安装3台泵,两用一备,一台变频,水泵流量Q=400m³/h,扬程H=42m。

待清水池储水达到要求水位0.5-1小时后,打开清水池出水阀门和补氯加氯机,开启1台二级水泵直至水塔注满水为止,然后开启二级水泵的自动控制,根据水塔液位控制开停。

(十)水塔

水厂内设置一座水塔,采用水塔恒压供水,容积450m³,柜底高度为28m,设计最高水位32.05m,溢流水位32.15m。水塔最高水位时停泵,溢流水位时报警,水泵启动时,进水控制阀开启。水塔采用圆形钢筋砼框架结构。

开始运行时,打开水塔进水阀门,关闭出水阀门,水塔满水后停留半小时以上,然后打开出水阀门往管网供水,同时应在官网末端适当位置打开泄水阀门,进行管网冲洗,至清水池及水塔水清空后再行关闭泄水阀门,准备正常供水。

(十一)排泥池

排泥池为地下式,平面尺寸为9X9m,有效容积186.3m³。设置两台潜污泵,水泵流量Q=50m³/h,扬程H=10m,将絮凝沉淀池排泥水提升至污泥浓缩池。

调试运行时,水泵采用液位自动控制,自动开停。

(十二)污泥浓缩池

污泥浓缩池为半地上式构筑物,共两座,直径为8m,配备一台中心传动浓缩机。

调试时先关闭浓缩池至均质池的阀门,待浓缩池满水浓缩1天后,打开至均质池的阀门,实施排泥。

(十二)污泥均质池

污泥均质池为半地上式构筑物,直径为3m,为防止污泥沉积,池内设一台混合搅拌机。

在需要排放浓缩污泥时,打开浓缩池至均质池的阀门,开启均质池混合搅拌机,将污泥抽至污泥干化床。

(十三)污泥干化床

设置污泥干化床2座,每座分4格,每格尺寸为5m×15m。

干化床应分格轮换投运,一格注满后关闭进泥口,自然停放干化,依次投入使用,干化后污泥及时清理外运。

(十四)回收水池

回收水池为地下式,平面尺寸为9X9m,有效容积128.5m³。设置两台潜污泵,水泵流量Q=30m³/h,扬程H=10m,将滤池反冲洗水和污泥浓缩池上清液提升至预氧化池。

回收水池采用液位自动控制运行。

五、水厂停止运行步骤

水厂需要停止运行时,停运步骤按如下次序进行:

停止对外供水前1天,通知供水主管部门停运时间和预计恢复时间。

取水泵房→增压泵房→预加氯机→加药计量泵→沉淀池混合搅拌机→沉淀池絮凝搅拌机→沉淀池→滤池→滤后加氯机→清水池清空→二级泵房→补氯加氯机→水塔。

六、实施投运组织及工作条件:

(一)投运组织,建立卢埃纳水厂投运指挥协调领导小组,下设工作班子:

1.调节控制组功能:

(1)水厂投运时对清水管网系统的调整、准备;

(2)试运时对水厂各工艺调试发布指令达到正常运行;

(3)与各组间互通信息及拟订调整设想,遇到比较大的动作,向指挥协调领导小组请示认可后,执行设想方案。

2.现场生产运行管理组:

功能:(1)负责现场操作、管理,巡回检查各工序、岗位实施情况,反馈调节控制组。

3.电力系统监护组:

功能:各发电、配电系统的监控指挥,根据调节控制组的调度方案进行发布执行令;

对现场操作者进行操作监护,避免误操作,确保安全,并检查操作后的运行情况及时通报调节控制组。

4.应急处理组:

配备一些技术精湛后备力量,当出现异常情况至现场进行应急处理突击工作,并对管网根据调度要求进行调闸操作。

5.后勤组:

功能:

(1)负责调试过程中后勤工作,添置急需的材物料,必要的工器具。

(2)负责接待、安全、保卫工作;

(3)调度必要的车辆、通讯设备及生活后勤工作;

(4)制订各职能组的联络网络和通讯方式。