海上平台井槽高效利用关键技术*

2016-06-09付建民韩雪银范白涛马英文张晓诚刘小刚

付建民 韩雪银 范白涛 马英文 张晓诚 刘小刚

(1.中海石油(中国)有限公司天津分公司 天津 300452; 2.中海油能源发展股份有限公司工程技术分公司 天津 300452)

海上平台井槽高效利用关键技术*

付建民1韩雪银2范白涛1马英文1张晓诚1刘小刚1

(1.中海石油(中国)有限公司天津分公司 天津 300452; 2.中海油能源发展股份有限公司工程技术分公司 天津 300452)

经过多年开发,渤海多数油田已进入建设的中后期,产量逐年递减,因此高效利用珍贵的槽口资源,弥补产量亏欠,成为油田保产的重要措施。针对当前井槽利用存在的无槽口可用、槽口不可用、槽口未尽用等问题,结合渤海油田实际,经过分析优化,探索并形成了一套全方位的海上平台井槽高效利用关键技术,主要包括井槽扩展技术与水下基盘技术、非常规隔水导管下入技术和大尺寸隔水导管开窗技术、老井槽口再利用技术与单筒双井技术等。应用效果表明,海上平台井槽高效利用技术解决了渤海油田现有槽口利用中存在的问题,取得了良好的经济效益,为渤海油田稳产增产奠定了基础,对后续槽口使用具有借鉴意义。

平台槽口资源;槽口扩展技术;隔水导管下入技术;单筒双井技术

渤海油田开发日益提速,目前已达到3 000万m3原油的年产能规模,成为我国重要的能源基地[1]。但经多年开发,大量油田(群)已进入生产建设的中后期,产量呈现逐年降低的态势;同时新油田的建设与投产又不可一蹴而就,所以高效利用现有资源、发挥更大价值成为渤海油田稳产、增产的关键。从工程建设到钻井,再到完井投产,均围绕槽口资源进行;作为平台现有设施的核心,槽口具有无法替代的稀缺性和重要性,因此高效利用现有设施的关键在于最大程度地利用好槽口资源。但当前槽口利用存在3个层面的问题:无槽口可用、槽口不可用、槽口未尽用。为解决上述问题,笔者做了系统分析,在结合渤海油田实际的基础上,针对性提出了解决思路:利用槽口扩展和水下基盘等技术可使槽口资源由无变有;利用非浮吊法隔水导管打桩+非标复合导管下入+大尺寸隔水导管开窗等技术则可将槽口资源由坏变好;老井再利用与单筒双井等技术可使槽口资源的使用由次变优。经实践检验,这些关键技术方案大获成功,不仅将槽口各层面难题一一解决,而且节省了大量工期费用,同时对油田的稳产增产做出了巨大贡献,具有广阔的推广空间。

1 渤海平台井槽资源利用存在的问题

随着渤海油田开发持续进行,老油田在做出重要能源贡献的同时,也暴露出了许多应用瓶颈,如老平台结构陈旧,无法扩展功能,而动用浮吊资源对其再作业,又面临档期长、费用高等难题,其中井槽问题尤为突出,主要表现在:①投产多年的生产平台,再无槽口资源可用,又因平台结构紧凑(图1),无法扩展面积;②对于未锤入隔水导管或隔水导管损坏的井槽来说,则是面临有槽口却不可用的尴尬;③经多年开发后的部分井,产量骤减、效益低下,无法发挥槽口资源的最大价值。

图1 渤海油田某调整井井口照片

2 关键技术分析

针对上述挑战,笔者探索并完善了一套具有中国海油特色的多层次槽口解决方案,其关键技术包括:①针对无槽口可用层面的困境,采用井槽扩展技术和水下基盘技术,分别起到了增加平台槽口和先作业后安装导管架的作用;②针对槽口不可用层面的挑战,采取非常规导管下入技术解决特定环境下的隔水导管下入问题,使用大尺寸隔水导管开窗技术处理隔水导管的损坏问题;③针对槽口未尽用层面的问题,采用了老井再利用技术和单筒双井技术,使槽口功效最大化。

2.1 井槽扩展技术与水下基盘技术

针对已投产多年的老平台来说,平台槽口使用已饱和,只有向周围“借面积”才能“借出槽口”,因而井槽扩展技术是最佳的选择。此外,对于因工期或作业调整等原因造成无导管架的问题,则可尝试导管暂置方案,即水下基盘技术。

2.1.1 井槽扩展技术

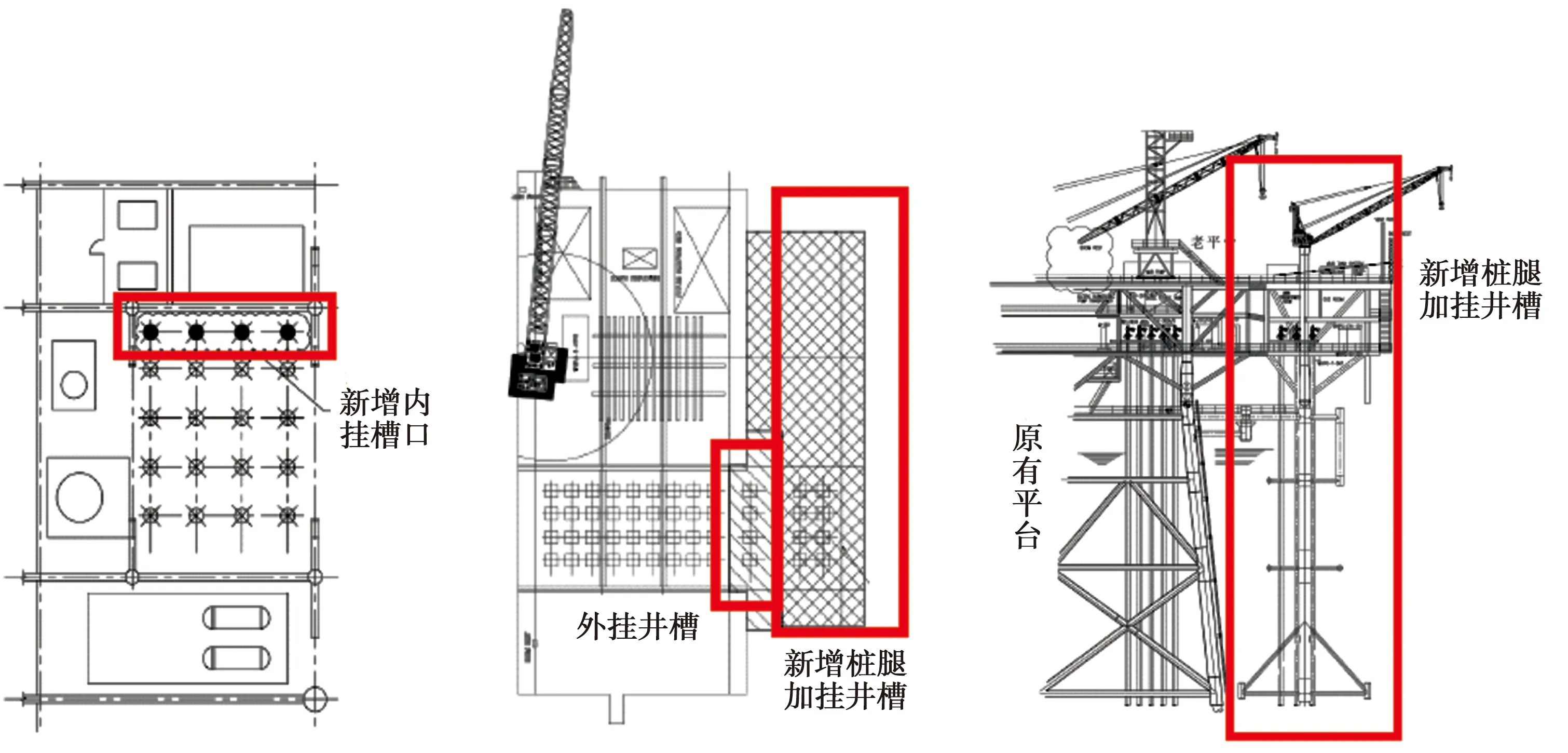

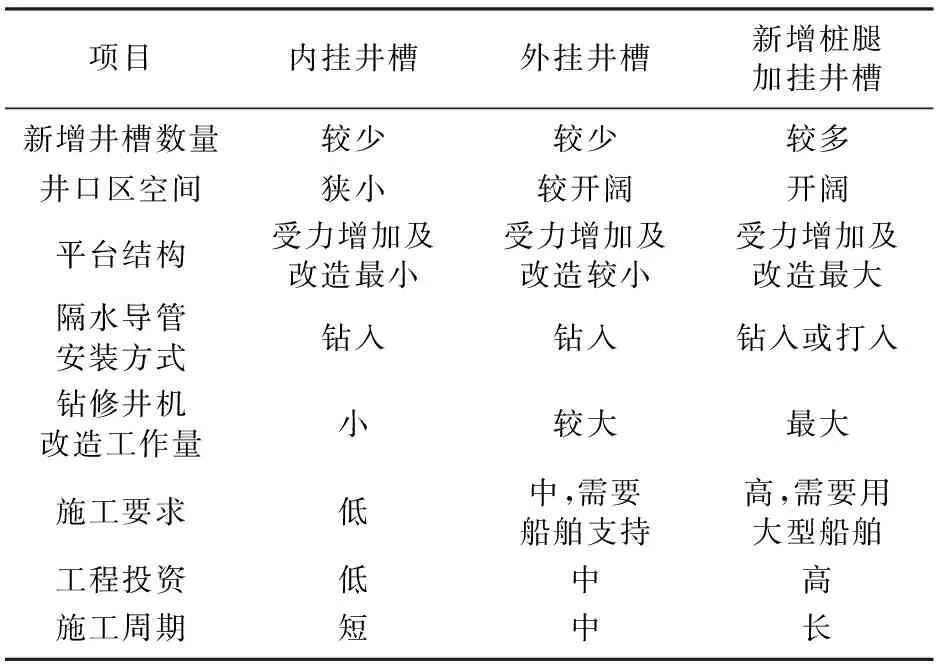

在平台原有结构允许的前提下,经计算和校核确认后,通过扩展的形式增加槽口数量,达到从无到有的目的。平台加挂井槽具有工程周期短、投资成本低等特点,且能满足新增调整井的要求。扩展井槽主要有内挂井槽、外挂井槽、新增桩腿加挂井槽等3种方式。一般而言,内挂井槽位于原平台的井口区内,外挂井槽和新增桩腿加挂井槽位于原井口区外部,应根据钻完井待用机具及作业模式来确定扩展井槽方式。3种井槽扩展方式对比情况详见图2及表1。

采用内挂和外挂方式加挂井槽时,尽可能不改变导管架原结构,保证其结构强度,而加放位置则由平台实际情况和待开发井群的方位共同决定。新增结构自上而下与原导管架结构应保持一定的安全距离,避免安装时损伤原结构。若新增结构与原导管架的碰撞难以避免时,可考虑减小隔水导管尺寸,如由φ609.6 mm隔水导管改为φ508.0 mm隔水导管等,或将隔水导管设计为一定斜度,具体角度视现场情况决定。若隔水导管与辅助结构(如阳极、防沉板等)发生干涉,经过计算分析后,可在满足导管架强度及防腐的要求下拆除该结构。

图2 内挂井槽、外挂井槽及新增桩腿外挂井槽方式示意图

表1 3种井槽扩展方式对比

新增桩腿加挂井槽方式属于大型改造,对平台结构的整体影响大,须进行以下各处的数据校核及分析:①须将新增结构和老平台结构进行详细的整体在位分析,包括静力分析、地震分析、疲劳分析等;②对新增桩腿结构进行安装分析,包括吊装分析、装船分析、拖航分析、桩和隔水导管的自由站立及打入可行性分析;③根据具体分析结果进行新增桩腿结构设计,视情况展开相应的老平台改造。

2.1.2 水下基盘技术

在工程资源短缺、作业计划紧张的条件下,提出了采用水下基盘技术,即先利用水下基盘配合钻井船完成钻完井作业,再安装导管架和上部组块。该模式颠覆了传统的先安装导管架(或组块)、再钻完井作业的模式,有效缓解了工程资源紧缺的问题。

如渤中某平台为渤南二期油气田之枢纽中转平台,但其导管架在预定时间内无法完成海上安装。为解决该问题,提出并实践了水下基盘方案,即由渤海七号平台配合水下基盘技术先完成6口井的钻完井作业,再安装导管架、组块的作业模式进行开发。其关键技术点为:①水下基盘量身定制。该次作业根据渤海七号平台凹槽量身定制2×3结构6孔座底式水下基盘,孔距1.8 m×2.0 m,其重量由海底泥面承担。②钻完井和工程方案一体化。为防止在安装导管架时与水下基盘产生碰撞,在水下基盘两端焊接定位桩,为工程施工作业提供最大的安全和方便。③应用先进设备,确保水平度。为使泥面均匀受力,保证基盘水平,在安放控制好钢丝绳下放速度的同时,还借助电罗经定位设备指导水下基盘的安装、调整,保证其水平度。此外,还进行稳性研究,依据研究结果在井口海面以上4 m的地方增加1支撑梁,支撑梁的规格为H440×300×11×18 JIS SM490YB,有效限制了隔水导管的位移。经实践检验,该技术取得成功应用,为导管架建设和安装争取了大量时间。

2.2 非常规隔水导管下入技术和大尺寸隔水导管开窗技术

对于无法使用的井槽,其原因多为未锤入隔水导管或是隔水导管有损坏,同时浮吊资源又无法跟进。针对上述问题,对无隔水导管的槽口采取非浮吊法隔水导管打桩或非标复合导管下入的方法,对隔水导管损坏的情况则采取大尺寸隔水导管开窗的方案。

2.2.1 非常规隔水导管下入技术

非常规隔水导管下入技术是指特定条件下为满足作业要求而采取特殊的导管下入工艺,主要是使用设备和管材规格上的区别,包括非浮吊法隔水导管打桩技术和非标大尺寸复合隔水导管钻井下入技术(简称钻下技术)。

隔水导管锤入一般由浮吊完成,但由于浮吊资源紧张,部分井槽未锤入隔水导管。为利用此类井槽,决定采用非浮吊资源打桩方案。该技术概括为拆除井架下原有顶驱,更换为打桩设施,并在钻台及甲板安装相应的液控、气控和电控管路设施,将原有浮吊打桩设备代由钻井设施完成;同时,为配合非浮吊法打桩,设计并加工使用了新型隔水导管及连接扣。非浮吊法打桩衔接紧凑、作业连贯,节省了大量作业和等浮吊的时间,保障了作业安排的连续。由于作业机具的变化不会对井下环境产生影响,因此非浮吊法打桩延用常用打桩公式[2-3],即隔水导管底部失去地层支撑,只受到向上的钻井液压力和侧向摩擦力,处于极限条件下的轴向受力平衡状态[4-5]。

非浮吊法打桩衔接紧凑、作业连贯,可显著提升作业效率,该技术在辽东地区进行了多次使用,其中锦州某油田的实施最具代表性:为缓解浮吊资源紧张的局面,降低作业成本,采用生活支持船+模块钻机模式开展隔水导管锤入作业,并取得了成功。该技术的主要内容及创新点有:①采用生活支持船+模块钻机进行隔水导管定位、打桩的作业模式,开创了渤海地区使用模块钻机进行隔水导管打桩的先例;②使用带有最新研发的特殊螺纹隔水导管,实现了安全快速上扣,提高了工作效率[6];③打桩期间采用实时水下监控等措施,保证了作业安全、高效;④配合钻完井作业,适时调整打桩方案,及时优化打桩顺序,平台钻完井作业及后续油田开发具有较大的主动性;⑤在隔水导管飞溅区和潮间带位置加装了新型热收缩包覆防蚀材料,提高了平台使用寿命[7-8]。

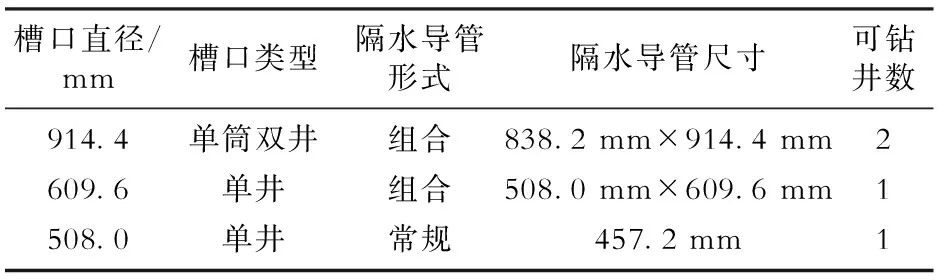

随着非浮吊法打桩技术的推广,也暴露出一定的技术局限,即平台用打桩锤最大作业尺寸为φ762.0 mm,无法进行更大尺寸的打桩作业;导管架导引孔尺寸限制了大尺寸导管接箍的通过,进而造成无法钻下大尺寸隔水导管。为盘活槽口资源,经分析决定采用非标大尺寸隔水导管钻下技术,即在满足强度要求的前提下,采用非标大尺寸复合隔水导管下入技术,既保证了管柱的通过性,又满足了作业要求。该技术针对隔水导管下入后的受力状态,按横向和纵向对隔水导管进行受力分析及安全校核,优化的管串能够满足油井完整性及安全性的要求[9-10]。渤海常用隔水导管配套尺寸见表2。

表2 不同尺寸槽口、隔水导管配套尺寸

以锦州某平台单筒双井空槽口下隔水导管为例,项目组采用了非标隔水导管钻入法作业模式。此前现场存在以下难题:①导管架在水下8 m处分别留有φ914.4 mm直径的标准导向孔,转盘最大开口直径为φ952.5 mm,而标准φ914.4 mm隔水导管接箍外径为φ1 016.0 mm,无法通过导向孔和转盘;②为抵御辽东湾冬季的严重冰情,海面上下5 m须采用不小于φ914.4 mm规格的隔水导管,因此该平台的φ914.4 mm单筒双井隔水导管的下入工作十分棘手,且无先例可循。在导引孔尺寸限制和抗冰强度硬性要求的双重制约下,使用标准尺寸隔水导管无法满足作业要求,因此须对隔水导管结构及要求进一步分析,跳出原有思维局限,决定加工非标准尺寸隔水导管并复配使用:非标准隔水导管采取φ838.2 mm+φ914.4 mm复合隔水导管串的形式,即隔水导管整体尺寸选用φ838.2 mm;在有抗冰要求的水面上下5 m处,使用上下端为φ838.2 mm扣的φ914.4 mm隔水导管。这样φ838.2 mm隔水导管内径φ787.4 mm,可以满足双套管下入的作业需要,水下8 m导向槽以下下入φ838.2 mm隔水导管(接箍外径φ914.4 mm),水面附近下入φ914.4 mm隔水导管(两端为φ838.2 mm扣),既满足了隔水导管的抗冰要求,同时也摆脱了转盘与导向槽的限制。经现场使用检验,非标准隔水导管完全满足该平台单筒双井的作业要求,圆满完成了对上述槽口的合理利用;同时配合优化后的导管吊卡等配套工具,该技术的可靠性和可操作性有了明显提升。

2.2.2 大尺寸隔水导管开窗技术

浮吊打桩期间还会出现隔水导管变形和损坏等问题,其中微小损伤可通过磨鞋修整或改变钻具尺寸等方法处理,但对于严重变形的管柱则只能进行半路开窗,绕开损伤处套管[7]。大尺寸隔水导管开窗的难点在于管柱尺寸过厚、环空无水泥封固,导致无法有效磨铣、开窗成功率低等问题。为了挽救该槽口,进行了大尺寸隔水导管开窗的尝试,这在国内尚属首次。开窗基本原理为通过打压将斜向器锚定在设计位置,再使用双铣锥进行开窗和修窗。该技术所用主要工具包括:①锚定器与斜向器,其原理为向工具内打入高压,促使液压缸沿预设方向运行,同时其上卡瓦顺势张开并坐挂在隔水导管内壁上;斜向器连在锚定器上部,窗口长度7.2 m,斜面角度2.6°。②双铣锥,是一体式通过螺栓与斜向器顶部连接,外形是双铣锥型,前铣锥主要功能是开窗,后铣锥则是修窗。③平底磨鞋,主要作用是备用修窗。

渤海某平台28#槽口隔水导管底部发生严重变形,因而采取大尺寸隔水导管开窗方案。开窗钻具组合:锚定器+斜向器+铣鞋铣锥+送入工具+加重钻杆+定向接头+变扣+钻铤。作业流程:通过精确丈量与计算,以坐挂和窗口位置避开隔水导管接箍为原则,同时考虑窗口深度尽量靠下以及与邻井的防碰分析,最终确定窗口位置。后组合并下入开窗工具,对隔水导管进行磨铣窗口作业,第1套铣鞋、铣锥开窗钻进至82.12 m后,由于磨损程度较大,提前出窗口;更换第2套铣鞋、铣锥,修窗至83.5 m,再次提前出窗口;更换第3套平底磨鞋,修窗至84.9 m出窗。经过105 h的开窗作业,最终窗口总长6.34 m,出窗点局部倾斜角度0.5°,满足下步作业要求,挽回1口井。

2.3 老井槽口再利用技术与单筒双井技术

对于采收率低的开发井,再次进行开发时多采用老井槽口再利用技术;对井槽利用率不高的井,则采用单筒双井技术。

2.3.1 老井槽口再利用技术

老油田开采多年,产量递减较快,因此相应井须进行槽口再利用,即将该槽口内原有井眼部分弃置或全部弃置,再进行新井位的作业。这涉及到以下作业:若原井眼全部弃置,则须在井眼浅部将原有各层套管割断并提出井口,重新作业全部钻完井流程;如部分弃置(保留使用部分井眼),则会选择在某合适套管位置进行磨铣开窗,由该处侧钻完成下部井段。

对于套管割断作业,多采用磨(套)铣或高压水射流技术。选用的领眼式切削型磨鞋经过特殊设计,使切削翼“骑”在套管上进行切削套管,变磨铣套管为切削套管,大大加快了处理套管的速度,根据钻压和转速的不同,速度可达0.8~1.5 m/h,返出的铁屑为丝状铁屑,如QHD32-6-D14/D18等井(D14井以磨铣作业为主,套铣为辅助;D18井以套铣为主,套铣参数出现异常后,改为磨铣作业)。如果套管偏心严重,不适合套铣和磨铣(效率低或成功率低),则尝试利用高压水射流技术完成,一并回收泥面以下5 m的隔水导管与φ177.8 mm套管。高压水射流切割技术是以水(或掺入固体颗粒)作为携带能量的载体,用高速水射流对各类材料进行切断加工的一种方法,具有切割质量高、无火花、无污染、噪声低等显著优点。

对于套管开窗侧钻,则采用套管开窗侧钻技术。该技术可简略概括为是将斜向器下至套管的规定位置,在其斜面的引导下用铣锥将套管按设计开窗,然后再用钻头钻出一个新井眼,实现重新完井再生产。目前渤海油田逐步采用新型套管开窗侧钻技术,其主要组成部件为锚定器、斜向器、铣锥、送入工具、挠性钻具等,主要特点是将斜向器坐挂和套管开窗合并到一趟钻完成,简化作业步骤、提高作业时效,应用实例有金县、蓬莱等油田。

2.3.2 单筒双井技术

对于大尺寸隔水导管而言,单筒双井是大幅提高槽口利用率的技术方案之一,适用于海洋边际油田及调整井的开发作业。单筒双井技术在海上平台空间受限的情况下,利用有限的井槽可钻更多的井眼。

采用单筒双井技术,相当于2 口井共用1 口井的隔水导管,应用于丛式井平台可有效降低钻井成本和工程造价。相比分支井钻井及采油技术,单筒双井技术无生产层间干扰及油气井维修作业分支间的干扰问题。实践应用表明,该技术钻井施工要求难度不高,成本节约明显,具有广阔的推广应用前景。

3 应用效果

本文所提出的海上平台井槽高效利用关键技术已在金县1-1、锦州25-1S、旅大10-1、旅大32-2、旅大27-2、绥中36-1和秦皇岛32-6等渤海油田进行了应用,不仅节约了槽口,大幅度减少了工程投资,同时节约了钻完井费用。仅单筒双井技术,共进行了8个平台、35口井作业,节约钻井费用共1 723.69万元,节省工程建设费用约7 000万元;仅老井再利用技术,共应用5个平台、16口井作业,节约钻井费用共2 163.69万元,节省工程建设费用约3 200万元。

截至2014年底,海上平台井槽高效利用技术应用于渤海油田已累计节约钻井及工程投资费用14 087.38万元,累计增油量达到32 773 m3,达到了降低油田开发成本的目标。

4 结论

1) 针对不同原因造成的槽口利用难题,海上平台井槽高效利用技术给出对应的解决方式,从技术层面解决了槽口利用问题,盘活了大量待利用的槽口资源,为渤海油田调整井和生产井大规模开发创造了可能。

2) 海上平台井槽高效利用技术摆脱了对大型浮吊的严重依赖,从而有效减少了等待时长和浮吊动复员费用,较常规大型工程建设节省了大量工期费用。

3) 海上平台井槽高效利用技术后续将在规模推广和标准化执行等方面进行进一步探索,包括海上平台的井槽扩展预留设计、先期水下基盘与后期组块安装的一体化设计及流程、非标隔水导管配套工具的针对性研发、高效弃井技术、单筒双井(表层)固井质量改进等。

[1] 方华良,郭军伯,姚凤军.抗冰隔水管施工工艺探讨[J].海洋石油,2000(1):33-35.Fang Hualiang,Guo Junbo,Yao Fengjun.Analysis running technology of anti-iced riser [J].Offshore Oil,2000(1):33-35.

[2] 杨进,彭苏萍.海上钻井隔水导管最小入泥深度研究[J].石油钻采工艺,2002,24(2):1-3.

Yang Jin,Peng Suping.Study on the minimum drilling depth of offshore drilling riser[J].Oil Drilling & Production Technology,2002,24(2):1-3.

[3] 兰洪波,张玉霖,菅志军,等.深水钻井隔水导管的应用及发展趋势[J].石油矿场机械,2008,37(3):96-98.

Lan Hongbo,Zhang Yulin,Jian Zhijun,et al.Application and development trend of deep water drilling riser [J].Oil Field Equipment,2008,37(3):96-98.

[4] 杨进,周建良,刘书杰,等.海底土条件下群桩可打性试验研究[J].中国海上油气(工程),2003,15(3):32-35.

Yang Jin,Zhou Jianliang,Liu Shujie,et al.The conditions of group piles test research of submarine soil[J].China Offshore Oil and Gas(Engineering),2003,15(3):32-35.

[5] 王平双,周建良,刘书杰,等.群桩作用下钻井隔水导管入泥深度计算方法研究[J].中国海上油气,2007,19(3):184-187,199.Wang Pingshuang,Zhou Jianliang,Liu Shujie,et al.Study on driving depth calculation method of drilling riser under group pile interaction[J].China Offshore Oil and Gas,2007,19(3):184-187,199.

[6] 张宗峰,袁姗姗,张立平.隔水管快速接头有限元分析[J].石油矿场机械,2009,38(6):42-44.

Zhang Zongfeng,Yuan Shanshan,Zhang Liping.Structural analysis of quick coupling on conductors[J].Oil Field Equipment,2009,38(6):42-44.

[7] 弓大为.海洋隔水管故障分析[J].石油矿场机械,2003,32(5):4-7.

Gong Dawei.Analysis of marine riser failure[J].Oil Field Equipment,2003,32(5):4-7.

[8] 王进全,王定亚.国外海洋钻井隔水管与国产化研究建议[J].石油机械,2009,37(9):147-150.

[9] 徐群,陈国明,王国栋,等.无隔水管海洋钻井技术[J].钻采工艺,2011,34(1):11-13.Xu Qun,Chen Guoming,Wang Guodong,et al.research and application prospect of riserless mud recovery drilling technology [J].Drilling & Production Technology,2011,34(1) :11-13.

[10] 程仲,牟小军,马英文,等.隔水导管打桩新技术研究与应用[J].中国海上油气,2011,23(4):259-262.

Cheng Zhong,Mou Xiaojun,Ma Yingwen,et al.The study and application of a new drilling riser pile driving technology [J].China Offshore Oil and Gas,2011,23(4) :259-259.

(编辑:孙丰成)

Key technology for efficient utilization of offshore platform well slots

Fu Jianmin1Han Xueyin2Fan Baitao1Ma Yingwen1Zhang Xiaocheng1Liu Xiaogang1

(1.TianjinBranchofCNOOCLtd.,Tianjin300452,China;2.CNOOCEnerTech-Drilling&ProductionCo.,Ltd.,Tianjin300452,China)

After many years of production, many oilfields in Bohai sea have entered into the mid-later period of development, and production has been decreasing year by year. How to effectively take advantage of well slot resource and make up production deficit is key to stabilize the total output. There are three problems involved with the utilization of well slots: no slot existing, slot inapplicable and failing to utilize slot effectively. Considering the practical situation of Bohai oilfields, through analysis and optimization, we explored and established a set of comprehensive well slot utilization scheme, which includes some key technologies such as slot extension, underwater base plate, unconventional riser drilling, large size riser window cutting, old slot reusing, and dual wellbore etc. Applications in Bohai oilfields show that the problems involved with slot utilization can be solved with the scheme, achieving good economic benefits. It not only lays a foundation for stabilizing and enhancing production in Bohai oilfields but also has a profound value and reference significance for using follow-up well slots.

platform well slot; well slot extension; riser drilling; dual bore well

*中海石油(中国)有限公司科研项目“渤海油田提升钻井效率系统优化研究及其应用(编号:YXKY-2010-TJ-04)”部分研究成果。

付建民,男,工程师,2004毕业于原石油大学(华东)石油工程专业,主要从事海上钻完井方面的技术管理工作。地址:天津市塘沽区渤海石油路668号海洋石油大厦B座A301(邮编:300452)。电话:022-25801537。E-mail:fujm@cnooc.com.cn。

1673-1506(2016)02-0103-06

10.11935/j.issn.1673-1506.2016.02.014

TE242

A

2015-05-24 改回日期:2015-11-02

付建民,韩雪银,范白涛,等.海上平台井槽高效利用关键技术[J].中国海上油气,2016,28(2):103-108.

Fu Jianmin,Han Xueyin,Fan Baitao,et al.Key technology for efficient utilization of offshore platform well slots[J].China Offshore Oil and Gas,2016,28(2):103-108.