充填采煤开采沉陷主控因素及其影响规律研究

2016-06-08胡炳南颜丙双

胡炳南,颜丙双

(1.煤炭科学研究总院 战略规划研究院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

充填采煤开采沉陷主控因素及其影响规律研究

胡炳南1,颜丙双2

(1.煤炭科学研究总院 战略规划研究院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

[摘要]为了使煤矿充填技术进一步在“三下”压煤开采中得到推广应用,介绍了煤矿固体充填、膏体充填和高水充填等三类充填技术;系统分析了原岩应力、煤体和顶底板强度、开采高度、控顶距、充填率、充填体强度和压缩率等主控因素对开采沉陷的影响;研究了充填采煤中的开采沉陷及其顶板下沉量、未接顶量和压缩量等三量;最后,提出了提高充填减沉效果的系列控制技术措施。

[关键词]充填采煤;开采沉陷;主控因素

1充填采煤概述

充填采煤是煤矿绿色开采的一种技术手段,可以用以置换出煤炭资源、提高煤炭采出率,同时能有效控制围岩变形、减轻地表移动变形和保护地面建筑设施。充填采煤方法,按充填料中含水比例,可分为固体矸石充填、膏体充填和高水充填等。

固体充填的充填材料为矸石,充填料含水量很少;膏体充填的充填材料为煤矸石、粉煤灰、河砂、风积砂、工业炉渣、劣质土、城市固体垃圾等加工制作成的膏状或似膏体浆体,含水率质量百分比一般为12%~65%;高水充填的充填材料以粉煤灰或尾矿等硅质材料为主料,以延缓剂、速凝剂、固化剂和膨胀剂等为辅料,含水率质量百分比一般为66%~97%。

2充填采煤地表开采沉陷主控因素

充填采煤工作面作业空间是一种特殊围岩结构,相当于一个大巷道,一侧为实体煤壁,另一侧为充填的采空区。充填采煤的过程,首先是随着工作面推进采后岩体原始应力平衡状态受到破坏和应力重新分布,也是充填后充填体提供顶板支撑和侧限以及达到新的平衡的过程。其产生的开采沉陷是一个较复杂的随时间和空间变化的过程。在这个特殊围岩结构中,影响地表开采沉陷的因素较多,主要分为原始地质因素,如原岩应力、煤体和顶底板强度等;开采强度因素,如开采高度、控顶距等;充填体因素,如高度充填率和平面充填率以及充填体强度和压缩率等。

3主控因素影响规律分析

3.1原始地质因素

原岩应力一般地,原岩应力主要与开采深度相关。开采深度增加,上覆岩层压力加大,从而使得实体煤煤柱的压缩、控顶区顶底板移近量和充填体压实量增加。所以,在开采深度大的区域进行充填采煤时,地表开采沉陷也会增大。

煤体和顶底板强度包括煤层和顶底板的弹性模量等。煤层和顶底板的弹性模量小意味着煤层和顶底板松软。在相同外力作用下,会产生比较大的煤柱压缩和顶底板岩层挤压,地表开采沉陷会变大。相反,对于弹性模量大的坚硬的煤层和顶底板岩层,地表开采沉陷就会相应减小。

3.2开采强度因素

开采高度地表开采沉陷随着开采高度的增加而加大。当采出高度较小时,地表开采沉陷较小;而采出高度较大时,地表开采沉陷较大。一般说,下沉系数是相对恒定的常数。

控顶距是从煤壁到充填体壁的距离,也可称为未充填距离。充填采煤工作面的最小控顶距一般取决于采煤和通风要求,而最大控顶距一般取决于充填步距。根据力学理论和数值计算,分析不同充填步距条件下顶板位移的特性,控顶距内顶板下沉量随控顶距增加而增加。采后充前顶板控顶距间距越长,顶板下沉量也就增大。在相同控顶距条件下,工作面长度越大,悬空面积越大,顶板下沉量也就越大。

根据50个工作面的空顶顶板下沉实测资料,统计得出按煤层采高及控顶距计算式(式1)。不同地质采矿情况的顶板下沉系数η=0.025~0.05,即当采高为2m,位置距离煤壁4m处顶板下沉量为200~400mm。顶板下沉量计算公式为:

W1=ηML

(1)

式中,η为顶板下沉系数,M为煤层采高,L为最大控顶距。

控顶距内充填时间间隔在上覆载荷作用下,如果开采空间长时间没有得到充填,控顶顶板除了弹性的即时下沉变形外,势必还会出现缓慢而持续的蠕变。在相同控顶距条件下,采后充前的时间间隔越长,顶板下沉量也会增加,地表开采沉陷也就加大。但定量计算较困难。

3.3充填体因素

充填率充填率为实际充填体积与可充填体积的比值。充填材料没有充满可分为充填高度上未接顶和充填平面上没有全部充填这两种情况。采空区没有充满多是因为充填工艺限制、充填材料不足和降低充填成本等原因。较低的充填率,特别是采空区高度上未接顶,势必引起开采沉陷增加。

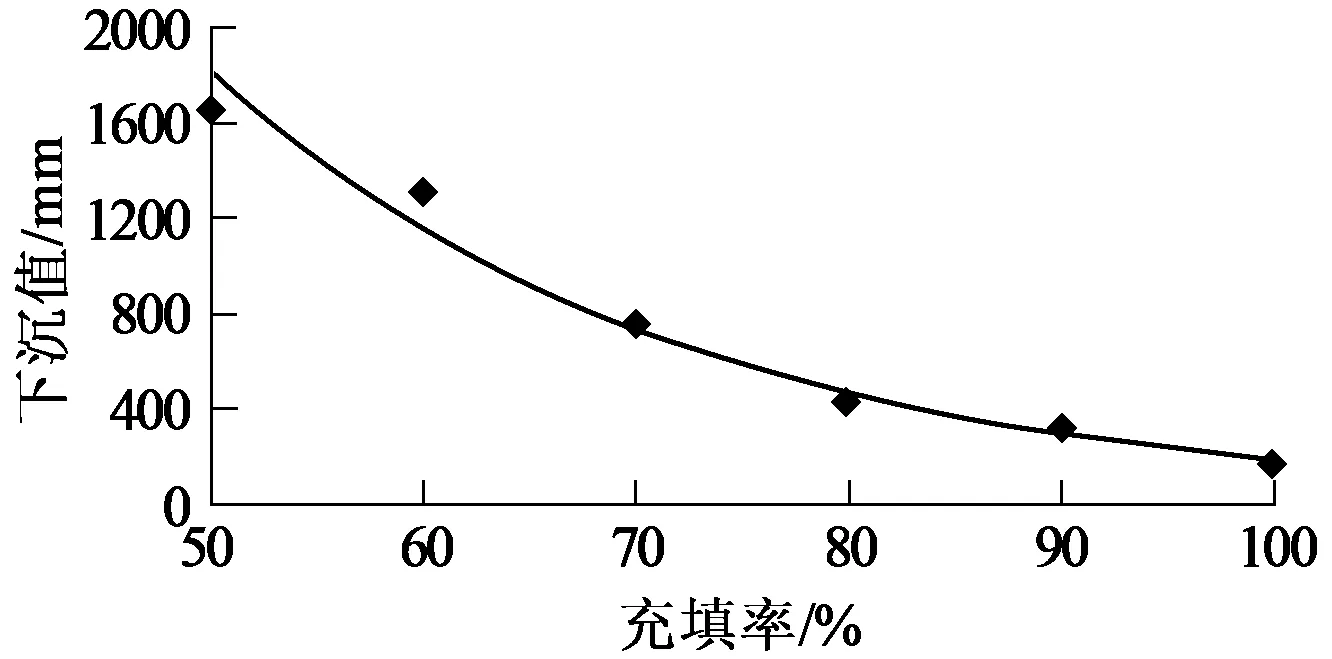

根据陕西榆林某矿采深160m,开采高度3.5m和充填体弹性模量1GPa条件进行数值模拟计算得出的高度上充填率从50%增加到100%时,地表最大下沉值从1653mm减小到177mm,下沉系数从0.47减小到0.05。图1表示了不同充填率条件下地表下沉值呈指数函数变化趋势,随着充填率的增加,地表下沉值呈非线性函数减小。

图1 地表下沉值与充填率关系曲线

采空区平面上没有全部充填(比如条带充填等)引起的地表沉陷,可依据充填参数按照条带充填支撑理论计算。

总体说,充填率高时,采空区内充填体支撑充分,潜在顶板下沉空间有限,地表下沉量值小,减沉效果好;相反,充填率低时,会出现较大的下沉空间,在上覆岩层载荷作用下下沉将会较大,减沉效果就差。

充填体强度和压缩率充填体强度和压缩率对控制顶板和地表下沉起着重要作用。在充填工作面中,实体煤壁、采空区充填体和空顶区支护各承担上覆岩层载荷。坚固刚性大、级配好、致密的充填材料的充填体支撑效果好,充填体压缩量也小;相反,充填体压缩量就大。

以榆阳矿地质采矿条件和90%充填率,采用数值模拟计算方法研究了不同充填体强度和不同压缩率时的地表移动特征,计算结果见表1和图2。充填体强度从1GPa增加到5GPa时,地表最大下沉值从325mm 减小到124mm,下沉系数从0.093减小到0.035,减小比例约为62%。

由图2可知,当充填体压缩率从10%增加到30%时,地表最大下沉值从318mm增加到452mm,下沉系数从0.09增加到0.13,增加比例约为30%。

表1 不同充填体强度地表最大下沉值和下沉系数

图2 地表下沉值与压缩率关系曲线

4充填采煤开采沉陷组成和计算

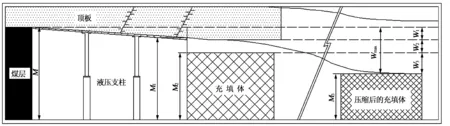

无论是固体充填,还是膏体充填或高水充填,充填采煤地表开采沉陷主要是由以下3个量组成:采后充前顶板下沉量、充填体未接顶量和充填体压缩量等,这3个量决定了充填采煤控制开采沉陷的效果。

若采高M而采后充前顶板下沉量W1、充填未接顶量W2和充填体压缩量W3,可充高度M1、实际充填高度M2和压实后充填体高度M3,顶板下沉率K1,充填率K2和压缩率K3,地表沉陷最大值Wmax可用式(2)表示,组成关系如图3所示。

Wmax=W1+W2+W3=K1M+(M1-M2)+K3M2=K1M+(1-K2)M1+K3M2

(2)

图3 充填采煤开采沉陷组成关系

5 提高充填采煤减沉效果技术措施

5.1控制采后充前顶板下沉量措施

采后充前顶板下沉量值主要取决于覆岩载荷、围岩强度、采后充前时间间隔和顶板控顶面积等因素。因此,控制顶板下沉量可以从采后充前时间间隔和顶板悬空面积等两个方面进行。

巷式充填时,需要一条巷道掘进后才能充填,建议应快掘快充。

长壁普采充填时,单体支柱一般是见6充3,等一定控顶距后才封闭充填,建议应减少控顶距和采后充前的控顶时间。

长壁综采充填时,一般是架后充填,应采煤与充填平行作业,但不推荐布置超长工作面。

5.2提高充填率措施

为了提高充填率,应采取合理巷道设计,选择实行仰斜开采和俯斜充填。

在固体矸石抛射充填中,增加抛射覆盖宽高范围,提高抛射速度和强度,使充填材料在平面上全宽覆盖,在高度上充满接顶严实。也可采用二次灌浆填满空隙,以达到补强目的。

在膏体和高水充填中,要求不沉淀、不离析、不泌水。泌水率高的充填材料,难以达到充分接顶。为了提高充填率,首先要减少材料泌水率,就是减少水分流失所形成的空间;其次,加强充填空间封堵,提升充填浆体液面高度,提高充填率。

5.3减少压缩率措施

从充填材料和充填质量两个方面来减少充填体压缩率。

(1)固体矸石充填时,需对充填材料进行级配优化,控制固体孔隙率和充填体的压缩率;膏体和高水充填时,应根据岩层控制要求,进行充填材料配比研究,设计充填体强度、凝固时间和稳定性等。

(2)充填质量控制方面,应保证充填能力与采煤能力相匹配,以充定产,保障充填质量。

6结论

(1)分析了三类主控因素对地表开采沉陷的影响,主控因素包括:原岩应力、煤体和顶底板强度、开采高度、控顶距、充填率以及充填体强度等。

(2)提出了组成地表开采沉陷的顶板下沉量、未接顶量和充填体压缩量等三量,并给出了计算方法。

(3)提出了减少顶板下沉量、提高充填率、减少压缩率的系列技术措施。这些措施可提升充填减沉效果,保障“三下”压煤安全开采。

[参考文献]

[1]刘建功,赵庆彪.煤矿充填法采煤[M].北京:煤炭工业出版社,2011.

[2]胡炳南.我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012,40(11):1-5,18.

[3]胡炳南,袁亮.条带开采沉陷主控因素分析及设计对策[J].煤矿开采,2000(4):24-27.

[4]胡炳南,祝琨.“三下”压煤充填开采技术与设计探讨[C].全国“三下”采煤学术会议论文集,2012.

[责任编辑:邹正立]

Main Control Factors and Influence Rule of Mining Subsidence by Backfill Mining

Hu Bing-nan1,YAN Bing-shuang2

(1.Strategic Planning and Research Institute,China Coal Research Institute,Beijing 100013,China;2.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

Abstract:In order to improve coal mine backfill technology for use widely future in coal mining under buildings,railways and water bodies,the paper introduced three backfill technologies,which included solid backfilling,paste backfilling and high water content material backfilling.Mining subsidence that influenced by the main controlling factors was analyzed systemic,such as initial stresses,coal body strength,roof and floor strength,mining height,roof controllable size,backfill ratio,backfill body strength and compression rate,then mining subsidence,roof convergence,non contact roof amount and compression amount of mining subsidence in backfilling mining were analyzed,series of controlling technologies that improved backfilling results were put forward at the end.

Key words:backfill mining,mining subsidence,main controlling factors

[收稿日期]2015-08-19

[基金项目]国家重大科技专项:大型油气田及煤层气开发(两淮矿区煤层群开采条件下煤层气抽采示范工程)(2016ZX05068002-003)

[作者简介]胡炳南(1960-),男,浙江永康人,研究员,副院长,主要从事煤矿采矿工程和岩层控制研究。

[中图分类号]TD823.7

[文献标识码]A

[文章编号]1006-6225(2016)02-0057-03

“三下” 采矿理论与技术

[DOI]10.13532/j.cnki.cn11-3677/td.2016.02.016

[引用格式]胡炳南,颜丙双.充填采煤开采沉陷主控因素及其影响规律研究[J].煤矿开采,2016,21(2):57-59.