羽绒染色工艺技术研究

2016-06-06强涛涛王学川郑书杰李梦函

强涛涛, 赵 静, 李 娟, 王学川, 郑书杰, 李梦函

(1.陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021; 2.天津中石油昆仑燃气有限公司, 天津 300000)

羽绒染色工艺技术研究

强涛涛1, 赵静1, 李娟1, 王学川1, 郑书杰2, 李梦函1

(1.陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安710021; 2.天津中石油昆仑燃气有限公司, 天津300000)

摘要:借鉴毛皮染色工艺制定羽绒染色工艺.在高温条件下采用红、黄、蓝三种希力F系列毛皮染料对羽绒进行染色,染色后的羽绒经过漂洗、烘干、除尘等工序后,对其进行水洗,之后检测水洗废液中的染料含量,从而确定染料上染率.分别考察染色温度、染料用量、染色时间、pH、固色剂用量、固色时间等因素对羽绒染色效果的影响,从而确定出最佳羽绒染色工艺.

关键词:羽绒; 染料; 上染率; 染色工艺

0引言

羽绒是指禽类生长在表皮上被毛片所覆盖的柔软而纤细的绒毛,日常生活中所提到的羽绒,是指在雏鸭、鹅的体表或成鸭、鹅的正羽基部生长的绒毛[1].由多种氨基酸缩合而成的大分子组成,而这种大分子链间存在着多种键,如盐式键,二硫键,氢键等,从而形成网状结构,化学性质较稳定.羽朊是组成羽绒纤维主要成分的蛋白质,由多种氨基酸缩合而形成.组成羽朊的α-螺旋有20多种,主要存在的α-氨基酸为谷氨酸、天冬门氨酸、胱氨酸等[2].

从结构上来看,毛有鳞片层、皮质层、髓质层3个组成部分[3],它吸收染料的主要部位在皮质层和髓质层中.鳞片层最外层是二十一碳脂肪酸和毛发的蛋白质相互结合而形成的二十一碳脂肪酸硫代酯,按矩形竖直排列,有疏水的特点,同时鳞片层也是阻碍化料向纤维内渗透的天然“屏障”,有效的减缓了化料渗进[4].羽绒纤维的最表面一层是细胞膜,它由甾醇与三磷酸酯双分子层膜组成[5],薄膜的里层是组成羽绒纤维主要成分的蛋白质,这一层是吸收染料的主要区域,因而可以看出羽绒染色需要的条件比毛皮简单.染料更易进入薄膜中,并且与蛋白质进行反应.

染料是能够使一定颜色附着在纤维上,且不易脱落、变色的物质.染料根据其特点又分为酸性染料、直接染料、活性染料、金属络合染料以及氧化染料.其中直接染料可以直接染棉、丝、麻、毛等各种纤维,因而又叫棉染染料.直接性染料主要是大分子的芳香族磺酸钠盐,还有一些是羧酸钠盐,可以溶于水[6].

染料与羽绒纤维结合牢度的检测[7],主要是探讨被染色的羽绒在使用或加工过程中,经受水洗之后,染料的褪色程度.因而,可以根据染色后的羽绒经水洗后水洗液中染料含量多少来评定染料上染率[8].本文研究彩色羽绒工艺技术,将水洗过后的白鸭绒在高温下采用红、黄、蓝三种希力F系列毛皮染料[9,10]进行染色,再经过漂洗、烘干、除尘等工序后进行耐水洗色牢度检测,使用单因素法通过大量的平行试验讨论染色温度、染料用量、染色时间、pH、固色剂用量、固色时间等因素对染色效果的影响,从而确定羽绒染色的最佳工艺条件.

1实验部分

1.1主要试剂和仪器

(2)主要仪器:紫外可见分光光度计,UV1000,莱伯泰科仪器有限公司;水浴恒温振荡器,SHY-2,金坛市金城国胜实验仪器厂;水洗机,烘干机,打包机,小型,杭州良机羽绒设备有限公司;离心甩干机,SS三足式,张家港市通江机械厂;水浴恒温锅, HH-S,金坛市金南仪器制造有限公司;分析天平,C2001V,奥豪斯仪器(上海)有限公司;电子天平, AWH-SK,凯托称重设备有限公司;标准检验筛,200目,浙江省上虞市大亨桥化验仪器厂.

1.2样品准备

为了防止羽绒上的粉尘、脏污等杂质对实验结果的影响,在进行染色实验前应先对所用的羽绒进行清洗.清洗过程由无为东隆羽绒制品有限公司完成,具体操作工艺为:将原毛放入水洗机中加入洗涤剂和55 ℃的温水,水量直到可以完全浸湿羽绒为止,洗涤25 min,然后漂洗10次,每次大约6 min,最后加入除臭剂,除臭5 min后出毛.羽绒经过甩干,烘干除尘、打包后取绒分为90%的白鸭绒作为实验所用样品原料.

1.3羽绒染色

使用红、黄、蓝三种颜色在不同条件下对羽绒进行染色,染色工艺为:

(1)取经过洗涤操作后的羽绒35 g,将其装入3 500 mL的锥形烧瓶中,加入1 g的毛皮匀染剂DL,将1.5 L温度为75 ℃(或70 ℃)的水加入锥形瓶中,摇晃使得羽绒全部浸湿在液体中,再加入0.2 g (或0.25 g)的希力-F染料,使得羽绒与染料充分接触后放入数显恒温水浴振荡器中进行染色.染色时间为30 min(或40 min),然后用甲酸调节pH[11]至3.0,再加入1 g迪力固色剂SLO继续固色30 min.

(2)将染过色的羽绒经过200目的标准筛过滤,然后漂洗5次,一次3 min,洗去浮色之后将羽绒用纱布包好放入三足式离心机中甩干10 min.

(3)将甩干后的羽绒加入烘干机中烘干10 min,再转入除尘机中除尘10 min,然后打包装样以待后续检测.

1.4染料与羽绒纤维结合牢度测定

取染色后的羽绒2.5 g,加入500 mL蒸馏水,摇晃使其完全浸湿,在水浴振荡器中常温震荡20 min,用200目的筛子过滤,取其过滤出的废水50 mL置于比色皿中,将原料羽绒洗过的废水作为空白样,在一定波长下用紫外可见分光光度计检测样品吸光度[12].

1.5优化染色工艺条件

通过单因素试验,分别考察染色温度、染料用量、染色时间、pH、固色剂用量、固色时间对染色效果的影响,优化出最佳染色工艺条件.

2结果与讨论

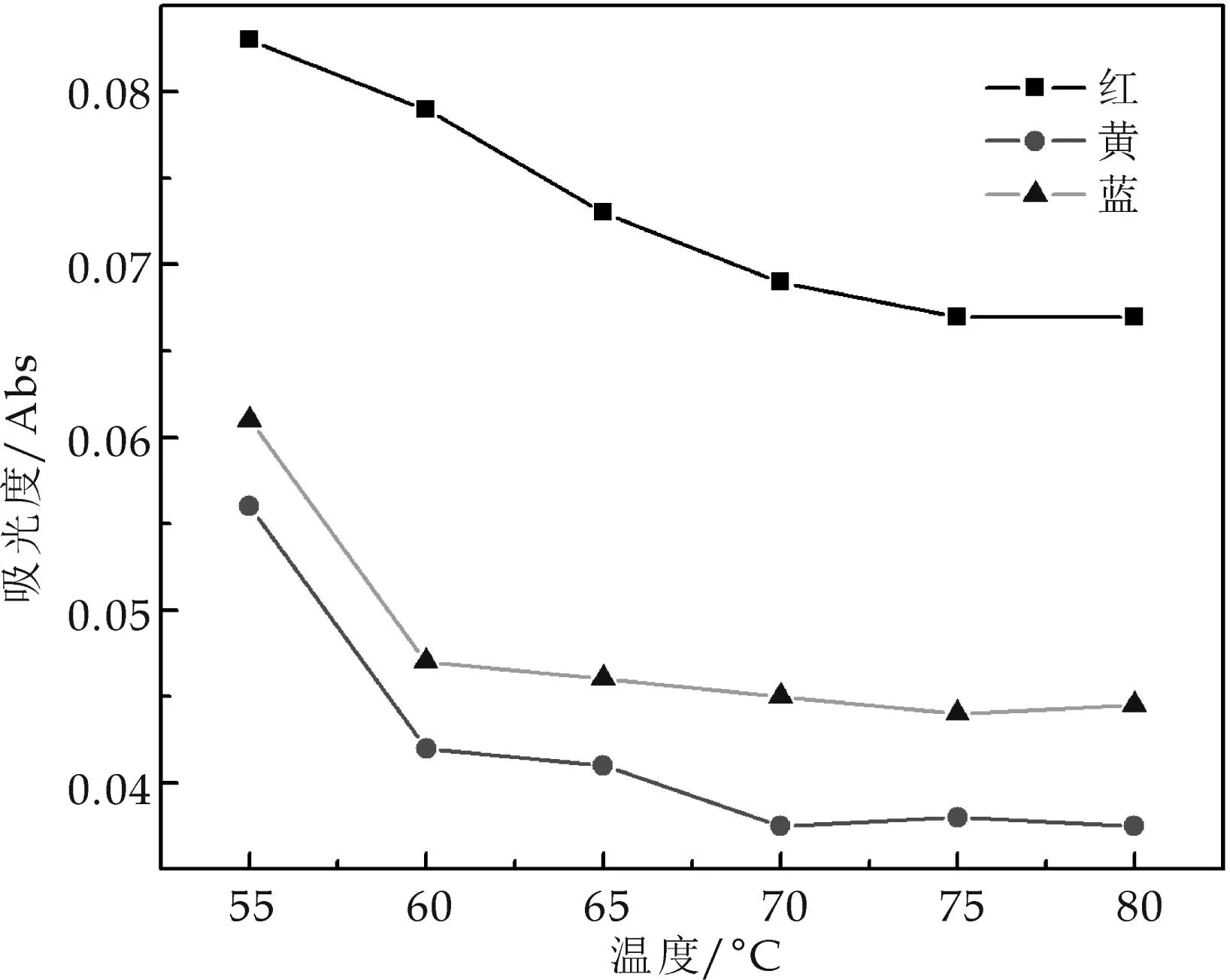

2.1温度对染料与羽绒纤维结合牢度的影响

图1 染色羽绒水洗液中染料吸光度随温度变化图

由1图可以看出,红色染料与羽绒纤维的结合牢度随着温度的升高逐渐升高,升高至75 ℃时趋于平缓,因此选择75 ℃作为红色染料的最适染色温度.同理,选择70 ℃ 作为黄色染料的最适染色温度,选择75 ℃作为蓝色染料的最适染色温度.

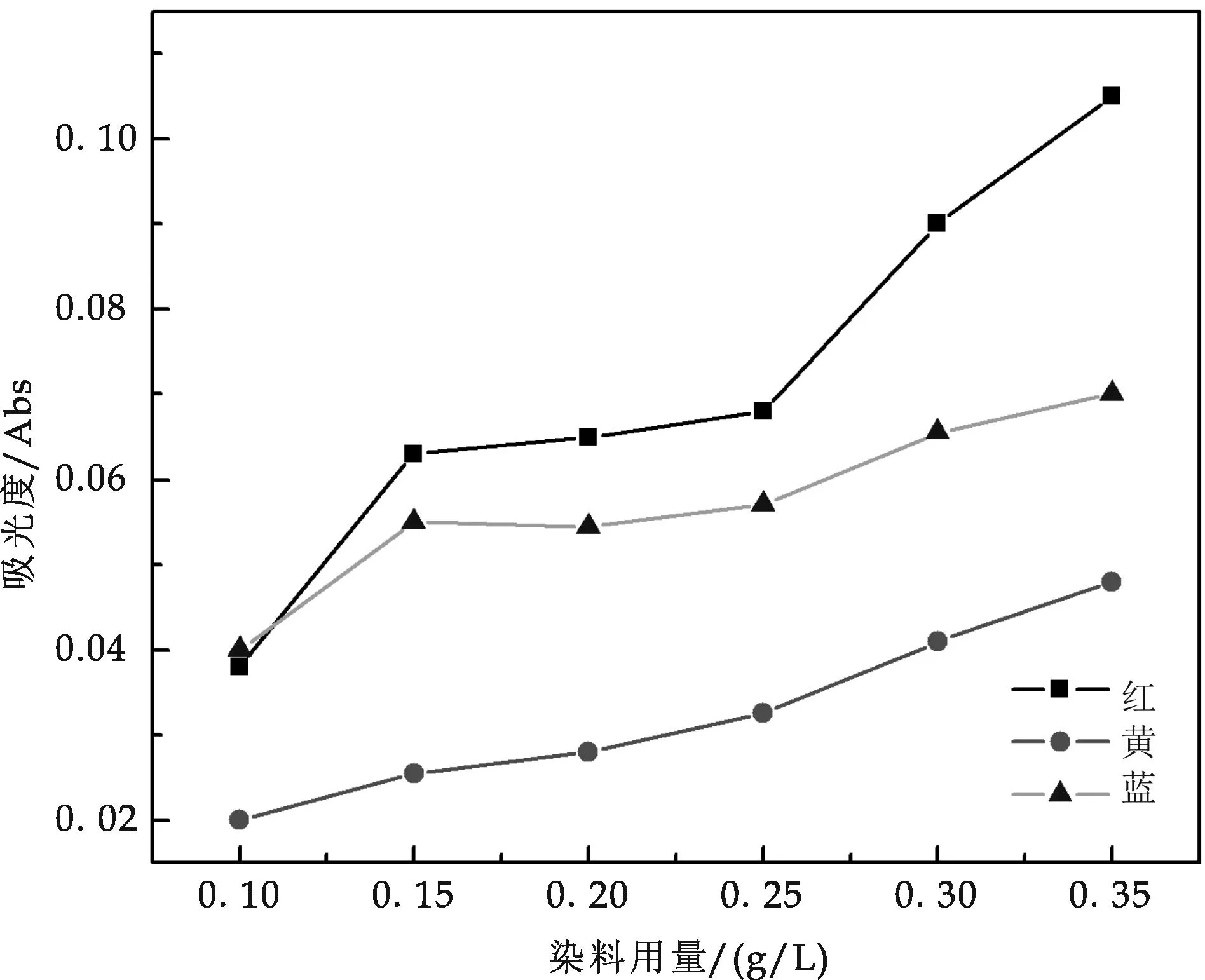

2.2染料用量对染料与羽绒纤维结合牢度的影响

图2为红、黄、蓝三种染料染色后羽绒水洗液中染料吸光度随染料用量变化图.由图2可以看出,随着染料用量的增大,红、黄、蓝三种染料染色的羽绒经过水洗后水洗液中染料吸光度逐渐增大.原因是:染料分子与羽绒纤维的结合方式是阴离子的染料分子和羽绒纤维上的氨基结合,当染料的量增加到一定程度时与羽绒纤维上氨基可作用的点已经被全部占据,剩余的染料分子只能吸附在羽绒表面,没有形成一定的结合,从而未结合的染料易被洗掉[15].综合羽绒染色后的样品所需的鲜艳程度以及节约染料等因素,确定红色染料的最适染料用量为0.25 g/L,黄色染料的最佳染料用量为0.2 g/L,蓝色染料的最佳染料用量为0.25 g/L.

图2 染色羽绒水洗液中染料吸光度随染料用量变化图

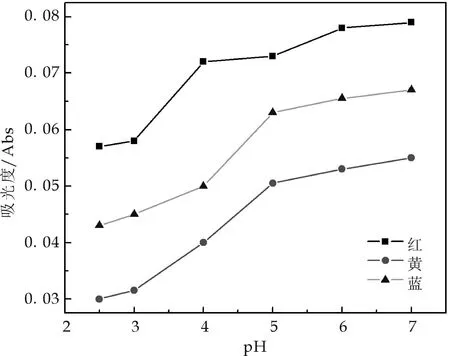

2.3pH对染料与羽绒纤维结合牢度的影响

图3为红、黄、蓝三种染料染色后羽绒水洗液中染料吸光度随pH变化图.由图3可以看出,随着pH的增大,红、黄、蓝三种染料染色的羽绒经过水洗后水洗液中染料的吸光度逐渐增大,也就是说这三种染料的上染率都是随着pH的增大而减小.这是由于染料分子和羽绒纤维的氨基结合,加甲酸降低pH,可以使得羽绒纤维分子的羧基封闭,从而染料分子与氨基结合更加牢固,且pH越低这个作用越明显.图中三条曲线在pH2.5~3.0之间变化已经趋于平缓,为节约能源,确定pH 3.0作为红、黄、蓝三种染料染色时所需pH的最佳操作条件[16].

图3 染色羽绒水洗液中染料吸光度随pH变化图

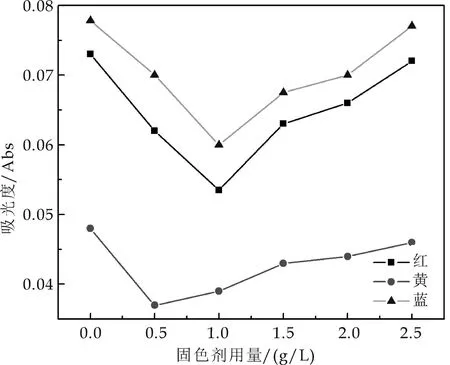

2.4固色剂用量对染料上染率的影响

图4为红、黄、蓝三种染料染色后羽绒水洗液中染料吸光度随固色剂用量变化图.从图4可知,随着固色剂用量的增加,红、黄、蓝三种染料染色的羽绒经过水洗脱色后水洗液中染料的吸光度呈现出先降低后增大的趋势,也就是说这三种染料的上染率都是随着固色剂用量的增大呈先增大后减小的趋势.原因是:在染色初期,随着固色剂用量的增加,固色剂与染料接触越充分,越有利于固色效果的增强.固色剂用量继续增加,则固色剂分子一部分与染料分子结合,一部分与蛋白质的羧基结合,继续增加固色剂的量,则它与蛋白质结合的速度大于与染料分子的结合,这样会使得部分染料分子不能被结合而只是依附在羽绒表面,从而造成水洗液中染料分子增加.

图4 染色羽绒水洗液中染料吸光度随固色剂用量变化图

由图4可以确定出红色染料染色时最佳固色剂用量为1.0 g/L,黄色染料染色时最佳固色剂用量为0.5 g/L,蓝色染料染色时最佳固色剂用量为1.0 g/L.

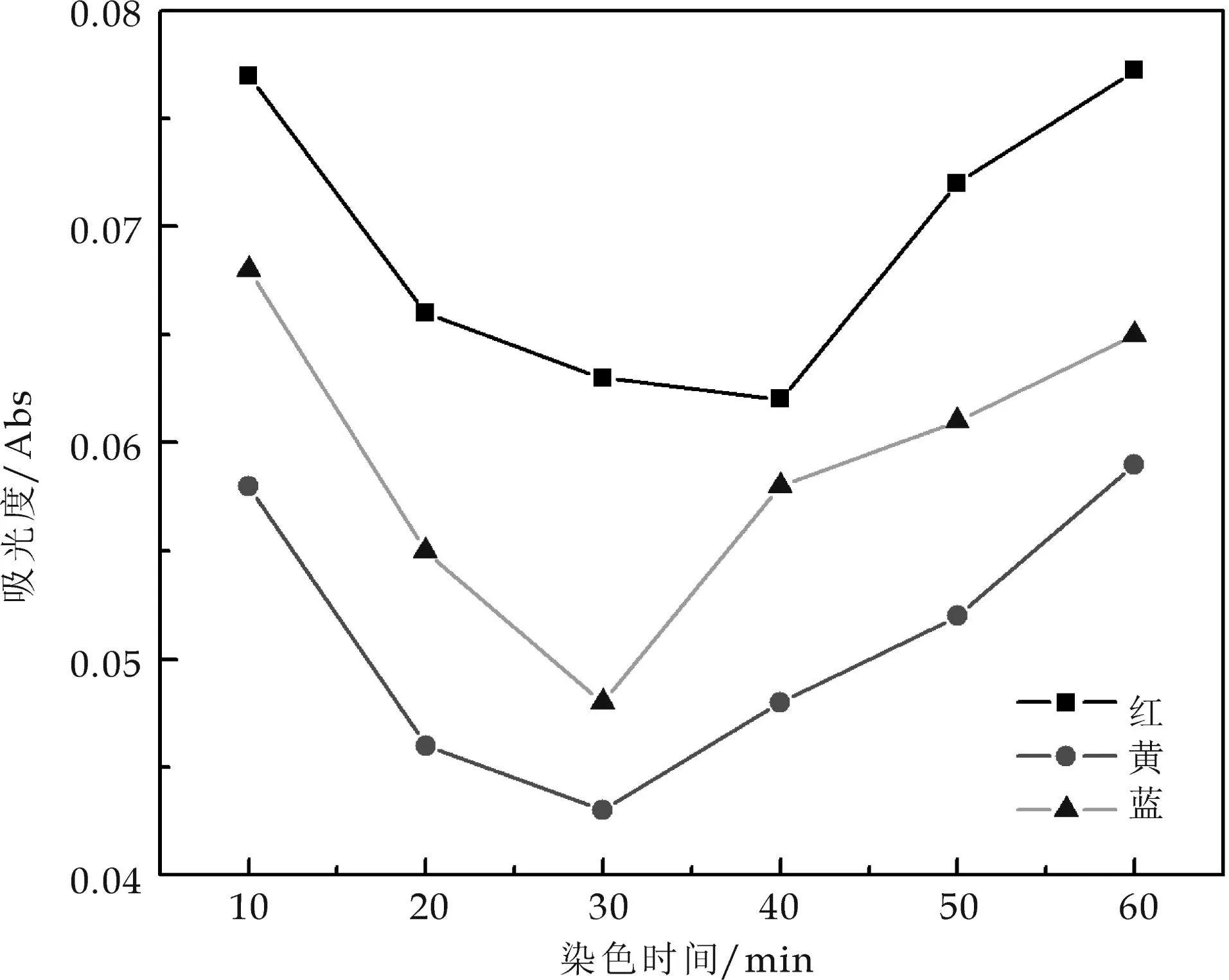

2.5染色时间对染料与羽绒纤维结合牢度的影响

图5为红、黄、蓝三种染料染色后羽绒水洗液中染料吸光度随染色时间变化图.由图5可知,随着染色时间的延长,红、黄、蓝三种染料染色的羽绒经过水洗脱色后水洗液中染料的吸光度呈先降低后升高的趋势,也就是说这三种染料的上染率都是随着染色时间的延长呈先增大后减小的趋势.原因是:在染色初期,随着染色时间的延长,染料与羽绒混合的越均匀,羽绒吸附的染料也就越多,越有利于染料与纤维的结合.继续延长时间,结合不牢固的染料又重新溶解到水里,因此水洗液中的染料浓度又变大了.

由图5可以确定红色染料的最佳染色时间是40 min,黄色和蓝色染料的最佳染色时间均为30 min.

图5 染色羽绒水洗液中染料吸光度随染色时间变化图

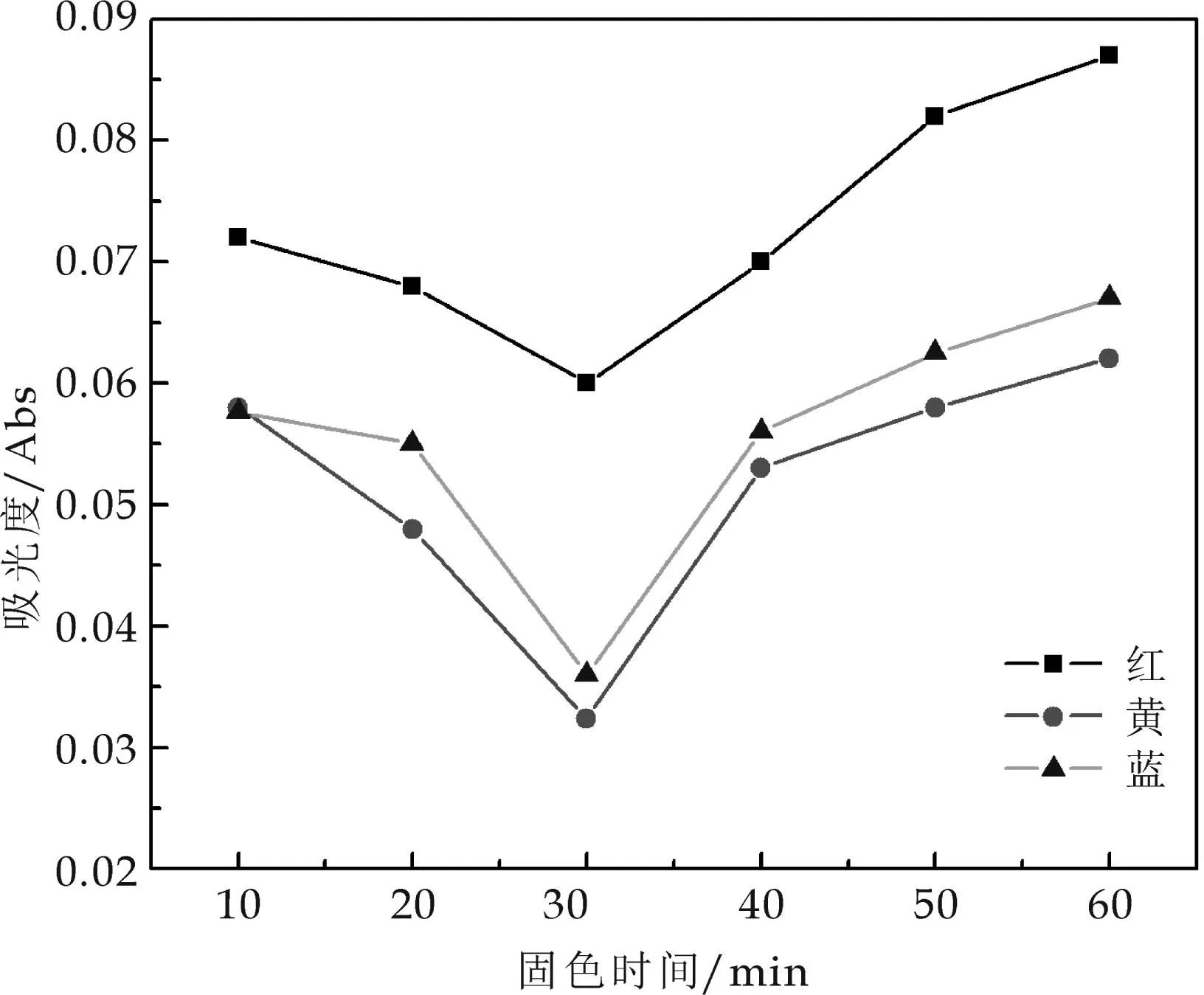

2.6固色时间对染料与羽绒纤维结合牢度的影响

图6为红、黄、蓝三种染料染色后羽绒水洗液中染料吸光度随固色时间变化图.

图6 染色羽绒水洗液中染料吸光度随固色时间变化图

由图6可以看出,随着固色时间的延长,红、黄、蓝三种染料染色的羽绒经过水洗后水洗液中染料的吸光度变化呈先降低后升高趋势,也就是说随着固色时间的延长,这三种染料的上染率呈先增大后减小的趋势.原因是:在染色初期,随着时间的延长,固色剂分散的越均匀,固色剂与染料接触得越充分,越有利于固色效果的增强.当时间延长至一定程度时,继续延长时间,则结合不牢固的染料又重新溶解到水里,因此水洗液中的染料浓度又变大了.

由图6可以确定出红、黄、蓝三种染料的最佳固色时间均为30 min.

3结论

(1)毛皮红F-2R:染色温度75 ℃,染料用量0.25 g/L,pH3.0,固色剂用量1.0 g/L,染色时间40 min,固色时间30 min;

(2)毛皮黄F-GY:染色温度70 ℃,染料用量0.20 g/L,pH3.0,固色剂用量0.5 g/L,染色时间30 min,固色时间30 min;

(3)毛皮蓝F-TB:染色温度75 ℃,染料用量0.25 g/L,pH3.0,固色剂用量1.0 g/L,染色时间30 min,固色时间30 min.

参考文献

[1] 曾蓉,赵瑞方,孙红.羽绒分类检测方法探讨[J].标准科学,2009(7):36-40.

[2] 金阳,李薇雅.羽绒纤维结构与性能的研究[J].毛纺科技,2000(2):14-18.

[3] 程凤侠,张岱民,王学川.毛皮加工原理与技术[M].北京:化学工业出版社,2005.

[4] 刘瓘文,高希青.最近染发剂的新进展[C]//2004年中国化妆品学术研讨会论文集.广州:中国香料香精化妆品工业协会,2004:41-45.

[5] 金阳,李薇雅.羽绒等几种天然蛋白质纤维结构和性能的研究[J].毛纺科技,2000(1):23-26.

[6] J Carla Boga,Camilla Delpivo,Barbara Ballarin.Investigation on the dyeing power of some organic natural compounds for a green approach to hair dyeing[J].Dyes and Pigments,2013,97:9-18.

[7] GB/T 10288-2003,羽绒羽毛检验方法[S].

[8] 陈春侠,樊理山.羽绒羽毛检测方法分析[J].化纤与纺织技术,2011,40(1):24-26.

[9] 张辉,洪新球,强西怀.“希力-F”毛皮染料染色性能的研究[J].皮革化学与工程,2007,17(1):45-47.

[10] 王学川,袁学森,张铭让.新型“希力”系列毛皮染料染色性能的研究[J].中国皮革,2000,29(15):21-23.

[11] Justin R.Barone,Walter F.Schmidt.Effect of formic acid exposure on keratin fiber derived from poultry feather biomass[J].Bioresource Technology,2006,97:233-242.

[12] 何华,倪坤仪.现代色谱分析[M].北京:化学工业出版社,2004.

[13] 张晓薇,王雪岩.紫外分光光度法测水中染料浓度[EB/OL].http://www.docin.com/p-144935177.html,2011-03-11.

[14] 刘约权.现代仪器分析[M].2版.北京:高等教育出版社,2006.

[15] 陈永方,田美,朱晔.耐水洗猪服装革的研究[J].中国皮革,1997,26(2):13-15.

[16] 吴少辉,罗廷顺,张成桂,等.pH、无机盐和有机溶剂对美洲大蠊醇提取物中蛋白质稳定性的影响[J].中国实验方剂学杂志,2012,18(21):22-24.

【责任编辑:蒋亚儒】

Study on the down dyeing process

QIANG Tao-tao1, ZHAO Jing1, LI Juan1, WANG Xue-chuan1,ZHENG Shu-jie2, LI Meng-han1

(1.Key Laboratory of Auxiliary Chemistry & Technology for Chemical Industry, Ministry of Education, Shaanxi University of Science & Technology, Xi′an 710021, China; 2.Petro China Kunlun Gas Co., Ltd., Tianjin 300000, China)

Abstract:The down dyeing process was designed according to the fur dyeing process.The down was dyed with red,yellow and blue dyes from Xi-Li brand at high temperature,respectively.Firstly,the dyed down was treated by rinsing,drying,dusting and other processes,then washed by water,at last,in order to measure the dye-uptake,the dye content in the washing waste was tested.To obtain the optimum process of the down dyeing,the impact of dyeing temperature,dosage of the dyes,staining time,pH,dosage of the fixing agent,fixing time and other factors were investigated.

Key words:down; dyes; dye-uptake; dyeing process

中图分类号:TS959.16

文献标志码:A

文章编号:1000-5811(2016)03-0032-05

作者简介:强涛涛(1980-),男,陕西西安人,副教授,博士,研究方向:绿色轻纺助剂

基金项目:陕西省科技厅重点科技创新团队计划项目(2013KCT-08); 陕西科技大学研究生创新基金项目; 无为东隆羽绒制品有限公司羽绒加工工艺项目

收稿日期:2016-01-11