EPDM/POE共混胶硫化发泡特性的研究

2016-06-05张秀斌徐志敏

张秀斌,徐志敏

(沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142)

橡胶发泡材料可用于隔音、减震、密封、装饰等方面的应用[1-2],许多国内外学者进行了三元乙丙橡胶(EPDM)发泡橡胶的制备、发泡过程以及性能测试等方面的研究[3]。这些研究主要集中在硫化体系对EPDM发泡橡胶力学性能的影响[4],发泡橡胶的泡孔与发泡剂之间的关系5],发泡工艺条件对发泡橡胶性能的影响[6-8],以及EPDM与其它橡胶进行共混发泡[9-11],而对EPDM/乙烯-辛烯共聚物(POE)共混橡胶发泡的硫化发泡特性研究比较少[12]。橡胶发泡过程中主要发生了硫化和发泡剂的分解2种反应,由于发生硫化反应会造成混炼胶的塑性流动性以及气体的扩散性能发生变化,从而对发泡过程造成很大影响,因此研究发泡橡胶的硫化发泡特性是十分重要的。

本研究以EPDM与POE共混胶作为发泡橡胶的基体,探讨了配合剂的品种及用量对共混胶硫化发泡特性的影响,探讨了硫化速度与发泡速度的匹配条件,研究结果可为发泡橡胶的生产提供参考依据。

1 实验部分

1.1 原料

EPDM:5565,美国陶氏公司;POE:DOWMF022,美国杜邦公司;过氧化二异丙苯(DCP):工业级,市售;氧化锌:间接法,大连金石氧化锌有限公司;硬脂酸:工业级,市售;发泡剂AC:1000,福建省锦浪精细化工有限公司;促进剂PZ:工业级,市售;促进剂BZ:工业级,市售;炭黑:N550,市售;轻质碳酸钙:工业级,市售;石蜡油:工业级,市售;氧化钙:工业级,市售;硫黄:工业级,市售。

1.2 仪器设备

双辊开放式炼胶机:XK-160,上海双翼橡塑机械有限公司;发泡硫化仪:UR-2030SD,台湾高铁科技股份有限公司;平板硫化机:XLB-DQ400×400×2E,青岛环球机械股份有限公司;数显电子比重计:MH-200A,深圳群隆仪器设备有限公司。

1.3 试样的制备

先将块状EPDM在炼胶机上破碎,塑炼后待用。将开炼机辊筒温度升高到100℃左右,加入POE进行塑炼,薄通6次后,加入EPDM,再薄通5次后冷却下片。降低开炼机的滚筒温度到室温以下后投放塑炼胶,包辊后加入促进剂PZ、促进剂BZ、氧化钙、氧化锌和硬脂酸,经多次翻胶后,加入碳酸钙、炭黑及石蜡油,打包5次后加入AC、DCP,最后加入硫黄,薄通5次后下片。将胶片搁置24 h后在开炼机上回炼下片,用发泡硫化仪测定混炼胶的硫化发泡特性曲线,用平板硫化机进行模压发泡。

1.4 性能测试

1.4.1 硫化及发泡特性曲线测定

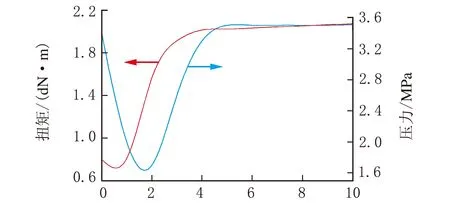

采用UR-2030SD发泡硫化仪进行硫化发泡特性曲线测定,测试温度为170 ℃,测试压力为10 MPa,硫化发泡特性曲线见图1。

时间/min图1 硫化发泡特性曲线

对图1曲线进行分析可得:ML为最小扭矩;MH为最大扭矩;PL为最小压力;PH为最大压力;焦烧时间(T10)为[ML+(MH-ML)×10%]所对应的时间;P10为[PL+(PH-PL)×10%]所对应的时间;T30为[ML+(MH-ML)×30%]所对应的时间;P30为[PL+(PH-PL)×30%]所对应的时间;同理可得:T50、T70、T90及P50、P70、P90。

1.4.2 密度测试

密度按GB 4496—1984进行测试。

1.4.3 发泡倍数测试

发泡倍数=ρ1/ρ2

式中:ρ1为共混胶发泡前的密度;ρ2为共混胶发泡后的密度。

2 结果与讨论

2.1 EPDM/POE配比对共混胶硫化发泡特性的影响

POE是一种加工流动性较好的热塑性弹性体,与EPDM具有较好的相容性,因此将适量的POE与EPDM共混可以改善EPDM的加工流动性能,提高熔体强度,从而改善共混胶的发泡性能,结果如表1所示。

由表1可知,随着POE加入量增加,焦烧时间几乎不变,而正硫化时间延长,说明POE的交联速度比EPDM慢,从而使整体硫化反应时间延长。最小扭矩减小,说明POE的加入增加了体系的流动性,加工性能提高。从表1还可以看出:POE用量在20份和30份时,EPDM/POE发泡橡胶的T30小于P30,说明此时硫化速率大于发泡速率,但随后发泡速度明显加快,在T50和T70时发泡速度大于硫化速度,即P50小于T50和P70小于T70,此时的交联反应已达到热硫化中期,发泡剂分解产生的气体可以被交联橡胶包裹住,硫化速度与发泡速度匹配得比较好,发泡倍数较大。而POE用量在0份和10份时,硫化速度一直大于发泡速度,直到在T70时发泡速度才超过硫化速度,而此时发泡剂分解产生的气体很难在交联橡胶中扩散,硫化速度与发泡速度匹配得不好,所以发泡倍数比较低。结合发泡倍数及发泡橡胶外观情况,EPDM/POE配比在80/20时,硫化速度与发泡速度匹配得最好。

表1 EPDM/POE配比对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份):EPDM、POE变量,AC 25,炭黑75,碳酸钙30,石蜡油80,硫黄1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2。

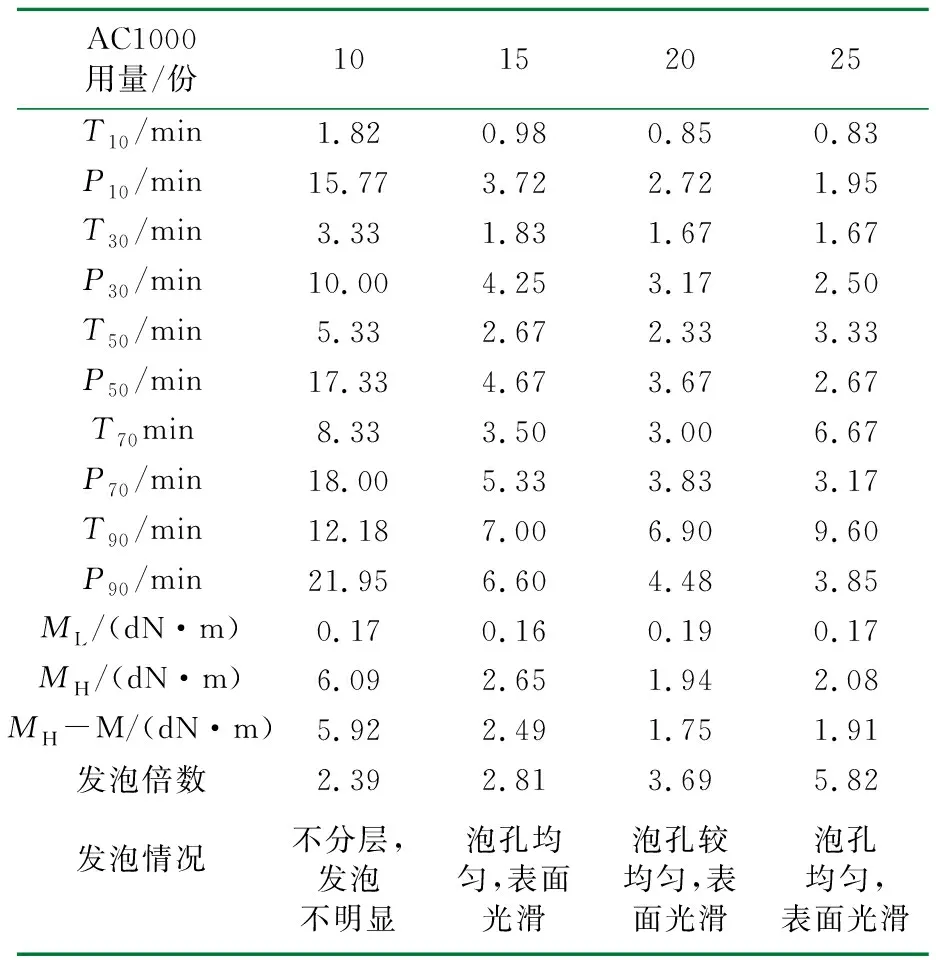

2.2 AC1000用量对共混胶硫化发泡特性的影响

AC是一种比较常用的发泡剂,无毒、无味、不变色、不污染,分解速度较快,分解产生的气体量比较大,而且分解产生的氮气、一氧化碳、氨气渗透性比较强,分解温度与硫化温度接近,经常用作海绵橡胶的发泡剂,本实验使用AC1000作为发泡剂,结果如表2所示。

由表2可知,随着AC1000用量的增加,EPDM/POE共混发泡橡胶的焦烧时间、正硫化时间和正发泡时间缩短。这是由于AC1000受热分解产生大量的热促进了硫化反应和发泡剂的分解反应。AC1000用量在10份和15份时,在整个硫化反应和发泡剂分解反应过程中,硫化速度一直大于发泡剂分解速度,发泡剂分解产生的气体扩散比较困难,发泡倍数低。而AC1000用量在20份时,虽然硫化速度与发泡速度匹配得不好,但此时发泡剂用量比较多,发泡倍数也达到了3.69,说明除了交联速度与发泡速度的匹配是影响发泡倍数的因素以外,发泡剂AC1000用量也是影响发泡倍数的一个重要因素。从表2还可以看出,当AC1000用量为25份时,发泡体系又满足了T30小于P30,P50小于T50和P70小于T70的发泡匹配条件,发泡剂分解产生的气体能够更有效地被利用,硫化速度与发泡速度匹配得比较好,发泡倍数最大,再综合考虑发泡橡胶外观,发泡剂AC用量以25份为宜。

表2 AC1000用量对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份): AC1000变量,EPDM 80,POE 20,炭黑 75,碳酸钙 30,石蜡油 80,硫黄1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2。

2.3 炭黑用量对共混胶硫化发泡特性的影响

EPDM属于非结晶橡胶,需要添加适量的补强剂来提高发泡橡胶的性能,炭黑N550常用于EPDM发泡橡胶的补强剂,实验结果如表3所示。

表3 炭黑用量对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份): 炭黑N550变量,EPDM 80,POE 20,AC 25,碳酸钙 30,石蜡油 80,硫黄 1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2。

由表3可见,随着炭黑用量的增加,EPDM/POE共混发泡橡胶的焦烧时间没有太大变化,但正硫化时间延长。这是由于炭黑的大量加入降低了促进剂和硫化剂的浓度,引起硫化反应速度减慢即T90增加。同时随着炭黑用量的增加,扭矩变化(MH-ML)增大,说明炭黑的加入,加强了炭黑粒子和橡胶分子链的结合作用,提高了共混胶的模量。当炭黑用量在55份和65份时,体系表现为T30小于P30,T50小于P50和P70小于T70,基本满足发泡匹配条件,但不是最佳。由于此时炭黑用量少,气体流动时遇到的阻力小,泡孔比较大且壁薄。当炭黑用量在75份和85份时,体系满足T30小于P30,P50小于T50和P70小于T70的最佳发泡条件,硫化速度与发泡速度匹配得比较好,所以发泡倍数最大。另外,炭黑用量为75份的配方泡孔均匀、细腻,表面光滑,所以炭黑最佳用量为75份。

2.4 石蜡油用量对共混胶硫化发泡特性的影响

为了制备性能优良的发泡制品,胶料的可塑性应严格控制在合理的范围内,为此选择合适的软化增塑剂非常重要。石蜡油无毒、价廉,且与EPDM具有良好相容性,所以选择石蜡油作为体系软化增塑剂,实验结果如表4所示。

由表4可知,随着石蜡油用量的增加,EPDM/POE共混发泡橡胶的T10、T90以及P10、P90均延长,硫化速度、发泡速度减慢,这是由于石蜡油稀释了硫化剂和发泡剂的缘故。从表4还可以看出,石蜡油用量对硫化速度与发泡速度的匹配影响不大,石蜡油从60份增加到90份,硫化速度与发泡速度匹配都比较好,所以发泡倍数都比较大,但石蜡油可以提高共混体系的加工流动性,提高共混胶料的可塑性,从而提高发泡材料的表面光滑性,所以石蜡油用量以80份为宜。

表4 石蜡油用量对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份): 石蜡油 变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,硫黄1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2。

2.5 硫黄用量对共混胶硫化发泡特性的影响

虽然EPDM分子链的不饱和度比较低,但由于不饱和第三单体的存在,所以EPDM也可以用硫黄硫化。硫黄作为橡胶工业的主要硫化剂,配合适当的促进剂和活性剂可以满足各种工艺要求,其对EPDM/POE共混发泡橡胶的影响如表5所示。

由表5可知,随着硫黄用量的增加,EPDM/POE共混发泡橡胶的焦烧时间和正硫化时间增加。这是由于交联键的形成消耗了大量的促进剂而延长了硫化反应时间,也可能是由于硫黄用量较少时,DCP是主要硫化剂的缘故。但随着硫黄用量的增加,体系交联键的密度增大,最大扭矩及扭矩变化范围增大。当硫黄用量为0.3份时,起初硫化反应速度一直大于发泡剂分解反应速度,直到T70时发泡剂的分解速度才大于硫化速度,但此时的硫化反应已进入热硫化后期,气体在胶料中的膨胀性降低,硫化速度与发泡速度匹配比较差,发泡倍数比较低。当硫黄用量为2.3份时,虽然硫化速度与发泡剂分解速度匹配比较好,但由于硫黄用量多、交联度过大抑制了气体的膨胀,所以发泡倍数也不大。综合以上情况,硫黄用量为1.3份时发泡效果最好。

表5 硫黄用量对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份): 硫黄 变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2。

2.6 DCP用量对共混胶硫化发泡特性的影响

在过氧化物硫化体系中,DCP的相对分子质量比较大,不易挥发,安全性高,而且热分解温度与多数橡胶的硫化温度比较匹配,所以DCP成为许多橡胶重要的硫化剂。本实验中DCP对EPDM/POE共混发泡橡胶硫化特性的影响如表6所示。

由表6可知,随着DCP用量的增加,混炼胶的热硫化速度增加,焦烧时间、正硫化时间缩短,而对AC发泡剂的热分解速度影响不大。DCP用量为2~4份时,体系满足T30小于P30,P50小于T50和P70小于T70的发泡匹配条件,混炼胶的发泡倍数较大;而当DCP用量超过6份以后,硫化速度一直大于发泡速度,二者匹配得不好,所以混炼胶的发泡倍数也小。另外,过多的DCP还会导致发泡体表面变得不光滑,所以DCP用量以2~4份为宜。

表6 DCP用量对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份): DCP变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,硫黄 1.3,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2。

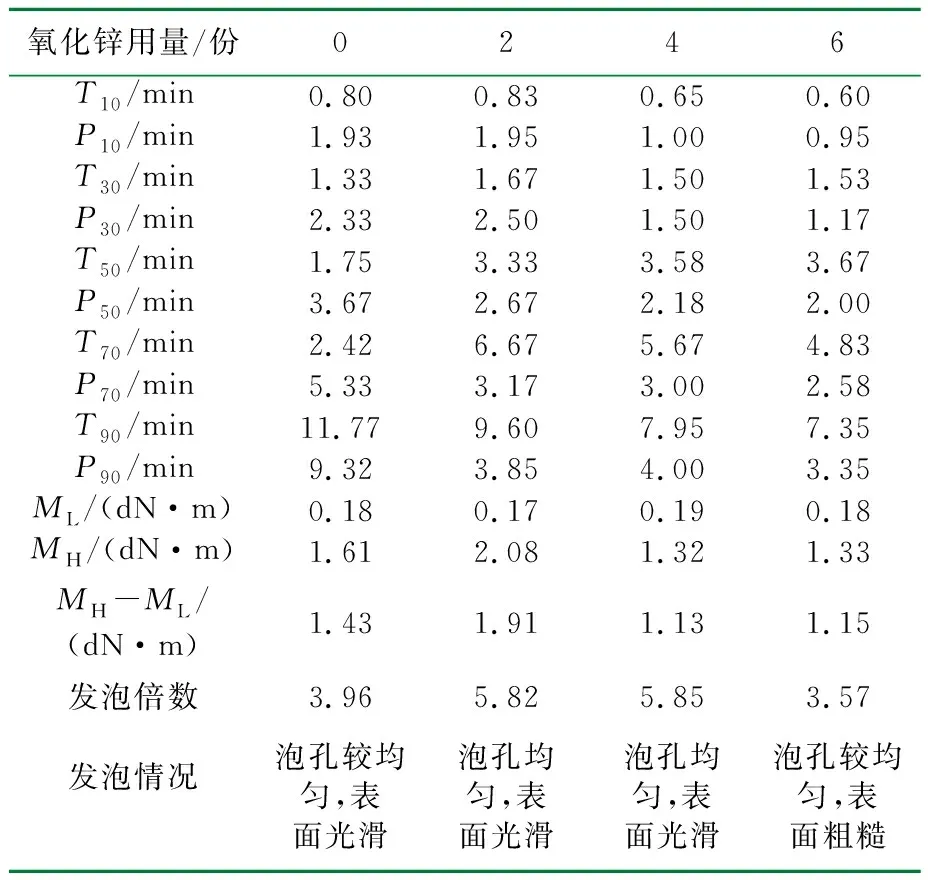

2.7 氧化锌用量对共混胶硫化发泡特性的影响

氧化锌在硫黄硫化体系中作为活性剂使用,在硬脂酸的作用下形成锌皂,提高了在橡胶中的溶解度,并与促进剂形成了一种络合物,使促进剂更加活泼,催化活化硫黄,提高发泡橡胶的交联密度。另外,氧化锌也可以降低AC发泡剂的热分解温度,从而使AC分解速率与硫化速率匹配得更好,提高发泡橡胶的综合性能,其对EPDM/POE共混发泡橡胶硫化特性的影响如表7所示。

由表7可见,随着氧化锌用量的增加,EPDM/POE共混发泡橡胶的焦烧时间、正硫化时间和正发泡时间均缩短,说明氧化锌不仅促进了硫化反应,也促进了发泡剂的分解反应,但对发泡剂的分解反应影响更大。氧化锌用量为0份时,起初的硫化速度一直大于发泡速度,直到硫化反应达到硫化平坦期T90时,发泡速度才超过硫化速度。但此时的硫化反应接近结束,发泡剂产生的气体分散时遇到的阻力比较大,分散比较困难,整个过程硫化速度与发泡速度匹配得比较差,发泡倍数比较低。而氧化锌用量为6份时,发泡速度一直大于硫化速度即T30大于P30,T50大于P50,T70大于P70,T90大于P90,此时橡胶的交联网还不能承受气体的压力,大量气体溢出,硫化速度与发泡速度也不匹配,发泡倍数也低。只有氧化锌用量在2~4份时,体系能很好地满足T30小于P30,P50小于T50和P70小于T70的发泡匹配条件,发泡倍数最大,发泡效果最好,所以氧化锌用量以2~4份为宜。

表7 氧化锌用量对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份): 氧化锌 变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,硫黄1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,硬脂酸0.75,氧化钙2。

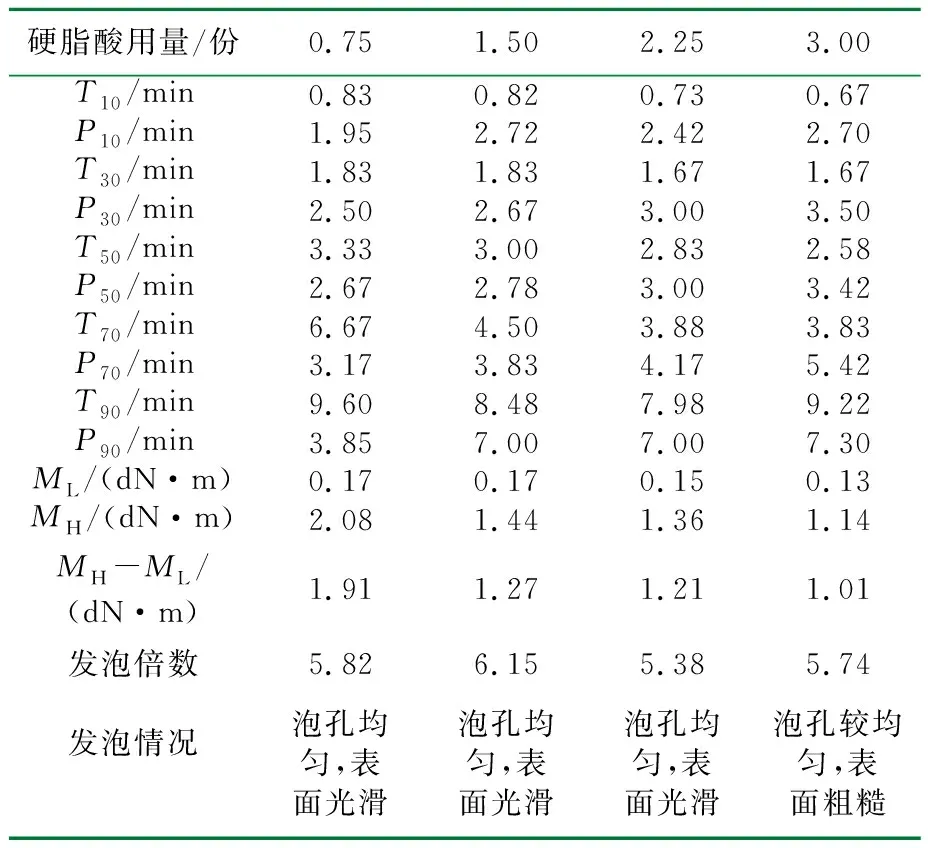

2.8 硬脂酸用量对共混胶硫化发泡特性的影响

硬脂酸作为酸性活性剂,与氧化锌形成了一种可溶性锌盐,它与含硫的促进剂基团发生螯合,使弱键处于稳定状态,改变了硫黄键的裂解位置,结果使橡胶硫化生成了较短的交联键,并增加了新的交联键,交联密度大幅度提高,形成了稳定的交联网络,提高了硫化效率。硬脂酸对EPDM/POE共混发泡橡胶硫化特性的影响如表8所示。

表8 硬脂酸用量对EPDM/POE共混胶硫化发泡特性的影响1)

1) 配方(质量份)∶硬脂酸 变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,硫黄1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,氧化钙2。

由表8可知,随着硬脂酸用量的增加,EPDM/POE共混发泡橡胶的焦烧时间和正硫化时间缩短,正发泡时间延长。在整个硬脂酸用量变化范围内,硫化速度与发泡速度都比较匹配,所以发泡倍数都比较大,但相比之下,硬脂酸用量在0.75~1.50份时匹配得更好,发泡倍数大,泡孔均匀,表面光滑。

3 结 论

(1) EPDM/POE共混发泡体系的硫化速度与发泡速度是否匹配,直接影响该体系的发泡倍数,当T30小于P30,P50小于T50和P70小于T70时,硫化速度与发泡速度匹配较好,发泡倍数大,发泡效果好,否则发泡倍数小,发泡效果差。

(2) 交联密度对橡胶发泡也有很大影响,交联密度太小或过大都会降低发泡倍数,影响发泡质量。

(3) 发泡剂AC1000用量越多,发泡倍数越大,正硫化时间缩短。

(4) 补强剂和软化增塑剂用量对发泡倍数影响不大,但对泡孔大小及发泡体外观影响较大。

(5) 硫化速度与发泡速度是否配合可通过调整配合剂品种及用量来实现,对于EPDM/POE共混体系,发泡效果较好的配方为:EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,硫黄1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸1.5,氧化钙2。

参 考 文 献:

[1] 徐定红,朱建华,何力.三元乙丙橡胶发泡材料的研究与应用进展[J].材料导报:纳米与新材料专辑,2012(S1):287-290.

[2] 梁威,杨青芳,薛丹,等.减震用橡胶材料及其应用[J].合成橡胶工业,2006,29(4):313-316.

[3] 吴其哗,阎业海,张振华.EPDM发泡过程中硫化及发泡速度的匹配[J].合成橡胶工业,2000,23(4):226-229.

[4] 李铁,邹华,张立群.三元乙丙橡胶硫化胶力学性能及动静刚度比[J].合成橡胶工业,2005,28(2):105-109.

[5] 马承银.发泡剂的类型及加工特性[J].现代塑料加工应用,1996,8(3):27-42.

[6] 王必勤,李纯清,刘璐,等.部分动态预硫化对EPDM发泡行为的影响[J].高分子材料科学与工程,2012,28(6):110-113.

[7] 谢续兵,许云书,高小铃,等.用硫化与发泡分步法制备均孔三元乙丙橡胶泡沫[J].合成橡胶工艺,2010,33(4):293-297.

[8] 吴强,伍社毛,张立群,等.预硫化工艺对三元乙丙橡胶发泡材料性能的影响[J].橡胶工艺,2013,60(2):104-108.

[9] 覃燕,高光涛.氯化聚乙烯/三元乙丙橡胶共混发泡材料性能的研究[J].特种橡胶制品,2010,31(2):22-25.

[10] 彭宗林,王建辉.三元乙丙橡胶/低密度聚乙烯共混物的化学发泡[J].上海化工,1998(Z1):37-40.

[11] 赵祺,古忠云.硅橡胶/三元乙丙橡胶泡沫合金的研制[J].特种橡胶制品,2000,21(3):8-10.

[12] 吴其晔,阎业海,张振华,等.EPDM发泡过程中硫化及发泡速度的匹配[J].合成橡胶工艺,2000,23(4):226-229.