水热浸出LF精炼废渣物化性能研究

2016-06-04何环宇王杰奇陈振红宋泽宇

何环宇,王杰奇,陈振红,宋泽宇

( 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

水热浸出LF精炼废渣物化性能研究

何环宇,王杰奇,陈振红,宋泽宇

( 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

摘要:为降低LF精炼废渣返回冶金过程再利用时有害元素硫的危害,对其进行水热浸出去硫试验。采用ICP电感耦合等离子体质谱仪、X射线衍射仪及扫描电镜结合能谱仪分析LF精炼废渣水热浸出前后的化学成分、物相组成及形貌,同时用离子色谱仪检测浸出液中硫的存在形式及含量,考察水热浸出处理对废渣物化性质的影响及废渣中硫在浸出体系中的迁移行为。结果表明,水热浸出处理后废渣有效组分不发生明显改变,主要物相仍为3CaO·Al2O3、2CaO·SiO2、12CaO·7Al2O3和CaO,但水热过程中有对应水合产物形成,同时废渣由整体性较好的块状分散成粒状及片状小颗粒,且提高水热处理温度可使浸出渣颗粒尺寸略有减小;废渣中的硫主要以S2-的形式迁移到浸出液中,且提高浸出温度可大大增加硫的迁移量,150 ℃条件下,废渣水热浸出去硫率可达46.5%。

关键词:LF精炼废渣;水热浸出;脱硫;物相组成;硫的迁移

随着对钢产品质量的要求越来越高,钢包炉(LF)精炼成为提高钢液质量的重要手段,然而精炼后产生的大量含S废渣对环境的影响也日益突出。由于精炼剂多采用钙铝系化合物[1-2],废渣中含有的CaO、Al2O3等组分与冶金生产中使用的部分原料成分相近,若返回冶金过程再利用不仅可提高精炼废渣利用率,还可以有效节约原料资源、降低生产成本。为提高废渣循环利用率、降低废渣对钢液质量的影响,有效去除精炼废渣中的有害元素S是非常必要的[3]。

LF精炼废渣中的硫以固溶体形式稳定存在[4]。目前去除废渣中硫的主要方法为氧化法和水热浸出法[5-7]。氧化法是通过高温氧化废渣中的硫生成气体SO2以达到去硫的目的,但以固溶体形式存在的硫不易被氧化,去硫效果不理想[8]。水热浸出法是在饱和水蒸气条件下以水为溶剂选择性溶解固体中的含S组分,达到与其他有效组分分离的目的,该方法可有效去除精炼废渣中的有害物质硫,有很好的适应性,是一种处理含硫废渣的新方向[9]。目前对废渣水热浸出去硫的热力学评估及参数优化已有文献涉足,且在强化浸出手段后可获得很好的去硫效果[9-10],但水热浸出前后废渣性状的改变及浸出去硫过程中S元素的迁移形式还无相关研究和探讨。为此,本文以LF精炼废渣为原料进行水热浸出试验,围绕浸出前后废渣的物化性质以及浸出处理废渣过程中硫的迁移形式进行分析,以期为降低LF精炼废渣中S元素的危害及促进废渣再利用提供理论依据。

1试验

1.1原料及其化学组成

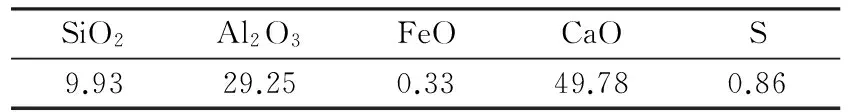

试验原料为某钢厂的LF精炼废渣,取自钢液LF精炼脱硫后及软吹处理前。废渣的化学成分如表1所示。从表1中可以看出,废渣中CaO的含量很高,接近50%,Al2O3和SiO2含量也较高,两者之和接近40%,碱度R为5.01,FeO含量为0.33%。由此可见废渣的主要成分与冶金生产中使用的部分原料组成相近,同时具有碱度高、还原性较强的特点,有较好的返回冶金过程再利用的价值。但废渣中硫含量高达0.86%,远高于钢水精炼剂对硫含量的要求,阻碍了废渣的循环利用,必须采取有效手段进行去硫处理。

表1 LF精炼废渣的化学成分(wB/%)

1.2试验及检测方法

在KH-50型水热合成反应釜中(工作温度不高于230 ℃)对废渣进行水热浸出去硫处理,浸出温度为100 ℃和150 ℃,浸出时间为30 min,固液比为1∶5。浸出处理结束迅速将反应釜冷却至室温,用真空抽滤机对浸出产物进行固液分离,固体渣置于恒温鼓风干燥箱中烘干。

2结果与分析

2.1水热浸出前后废渣成分变化

150 ℃下水热浸出后废渣的化学成分如表2所示。对比表2及表1可以看出,废渣经水热浸出后CaO、Al2O3及SiO2仍是其主要成分,水热浸出并不会减少废渣的有效组分。废渣中的S含量从0.86%降至0.46%,去硫率高达46.5%,表明水热浸出处理可有效减少废渣中有害元素S的含量,提高废渣的循环利用率。

表2150 ℃下水热浸出后废渣的化学成分(wB/%)

Table 2 Chemical compositions of the refining spent slag after hydrothermal treatment leaching at 150 ℃

SiO2Al2O3FeOCaOS8.6529.730.5651.470.46

2.2水热浸出前后废渣物相变化

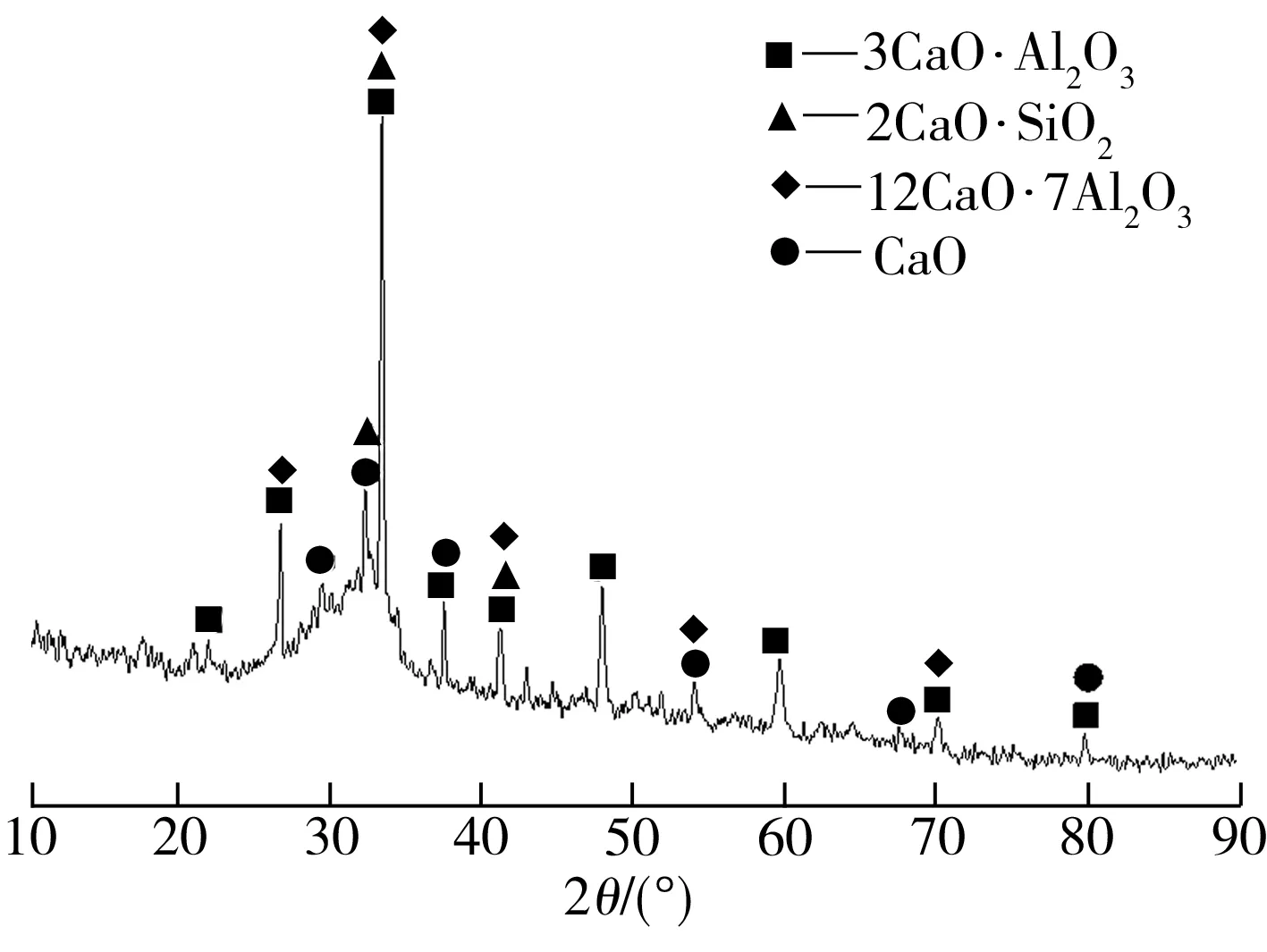

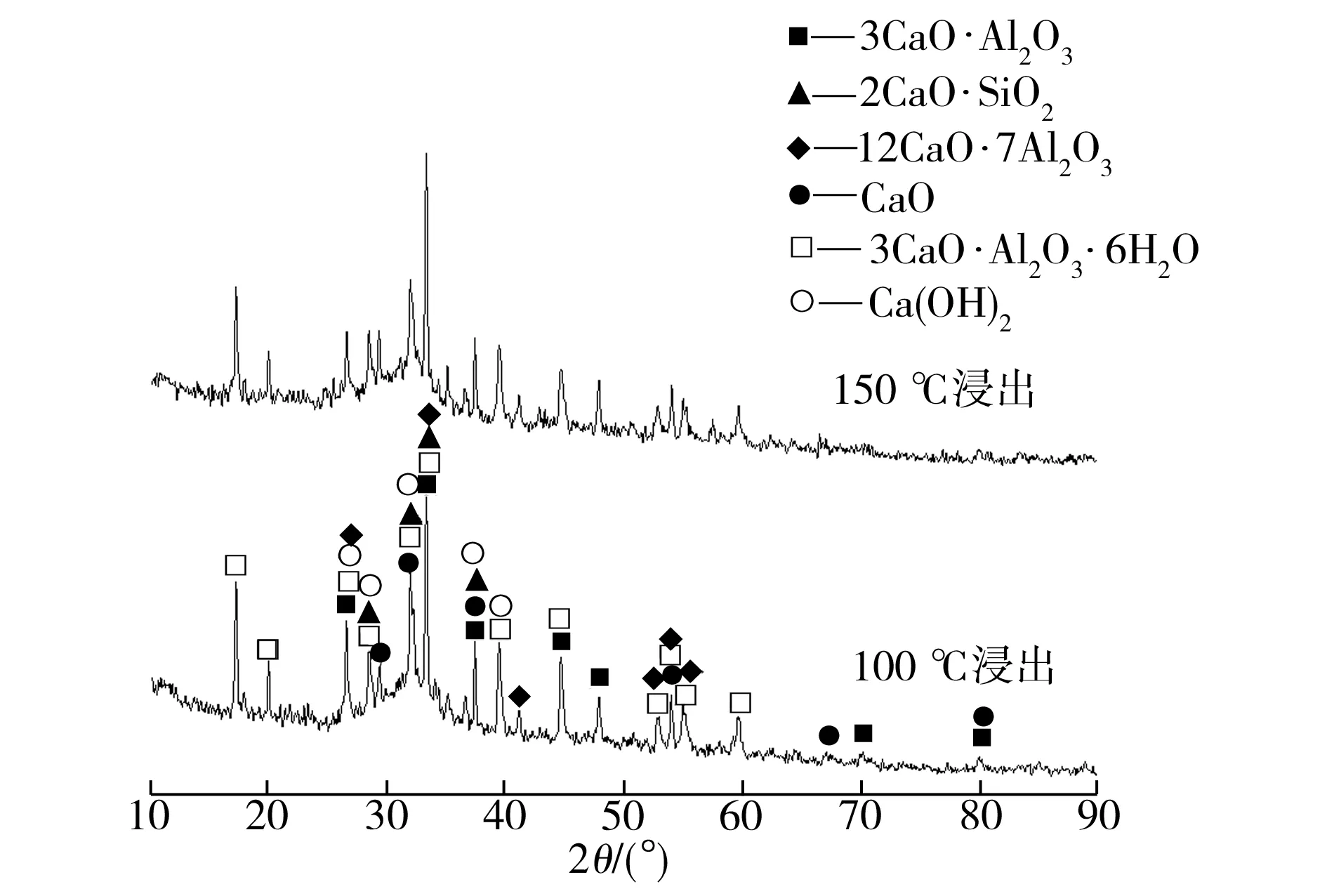

图1所示为水热浸出前后废渣的XRD图谱。由图1可见,水热浸出前精炼废渣的主要物相为3CaO·Al2O3、2CaO·SiO2、12CaO·7Al2O3及部分没参与反应的自由CaO,这是由LF精炼过程中加入的石灰与铝矾土及硅石等造渣材料在高温下生成的。不同水热处理温度下浸出后废渣的XRD图谱具有一致性,表明浸出温度对渣的物相组成没有影响。浸出后渣的主要物相除3CaO·Al2O3、2CaO·SiO2、12CaO·7Al2O3和CaO外,还有水热过程中3CaO·Al2O3的水合产物3CaO·Al2O3·6H2O,以及自由CaO和含硫物相水热去硫后水合生成的Ca(OH)2。3CaO·Al2O3·6H2O和Ca(OH)2在约400~900 ℃下失水[11],返回冶金高温熔炼过程再利用时仍会以钙铝氧化物和氧化钙形式参与反应,因此水热浸出处理不会造成废渣中有用的钙铝氧化物明显改变。本研究中由于S的含量很低,超出XRD的检测范围,因此废渣中硫赋存物相没有被检测到。

(a)浸出前

(b)浸出后

Fig.1 XRD patterns of the refining spent slag before and after hydrothermal leaching

2.3水热浸出前后废渣微观结构分析

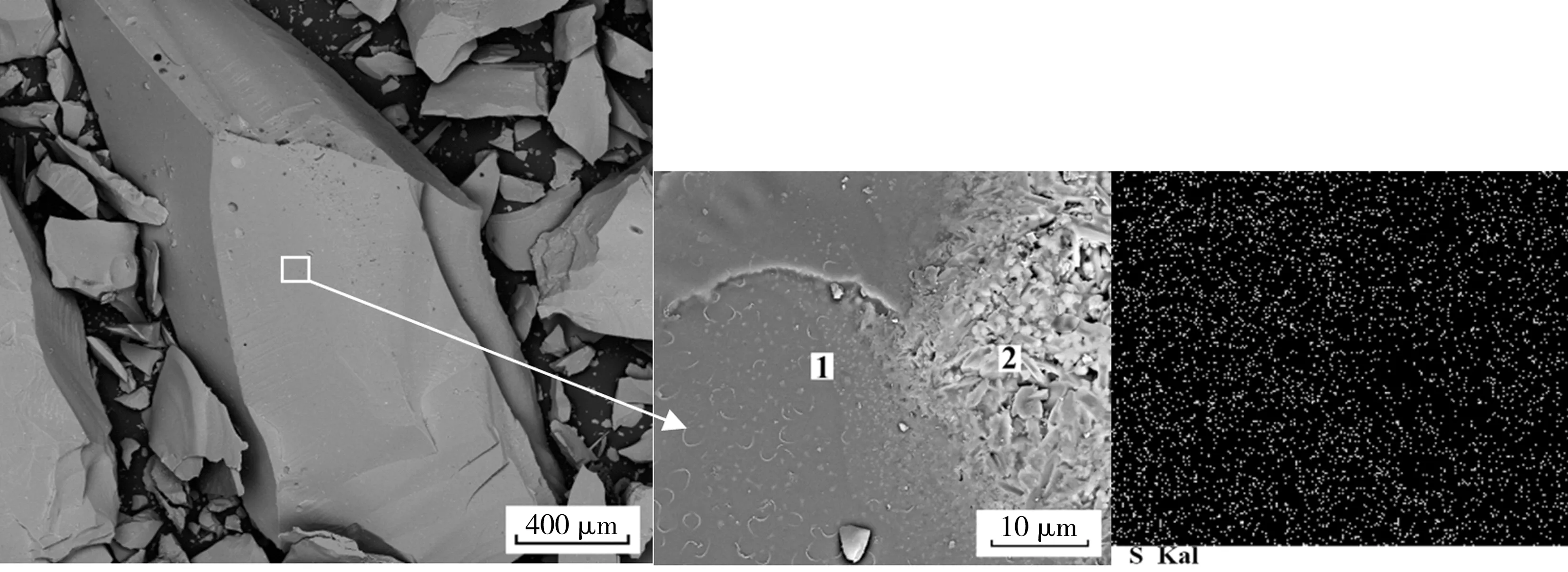

水热浸出前废渣的微观形貌照片如图2所示。从图2可以看出,废渣颗粒较大、表面较平整,组成均匀。进一步放大后可以看出,废渣实际由组成含量略有不同的Ca-Al-Si-O基复合氧化物构成,这些复合氧化物在液渣凝固过程中析出形成疏松结构,这种结构有利于浸出过程中浸出剂的渗入进而加快反应进程。面扫描结果显示废渣中S元素分布很均匀,极具弥散性,这种弥散分布特性使得浸出处理过程中硫与浸出剂充分接触,加快S的浸出。

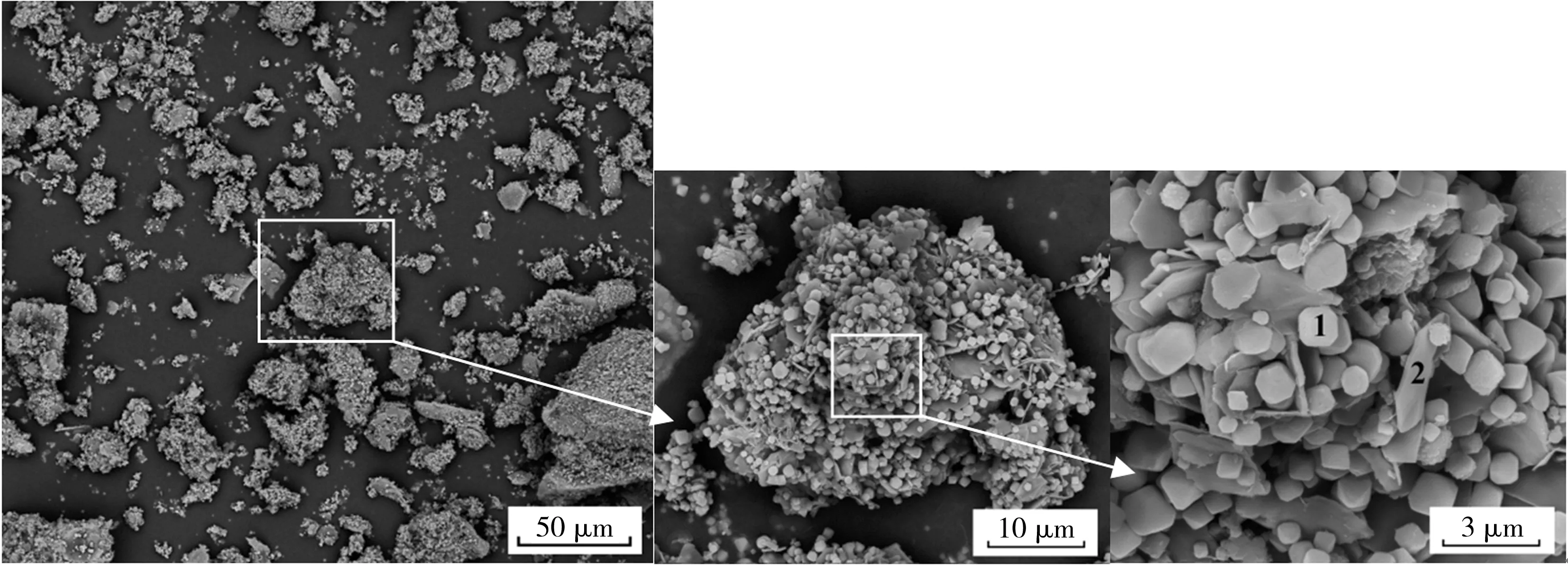

水热浸出后废渣的微观形貌如图3所示。对比图2和图3可以看出,水热浸出后废渣的形貌发生了很大变化,由大的块状物分散成小的粒状及片状物独立存在,颗粒间不再具有废渣原有结构的整体性,表明水热浸出条件下浸出剂与废渣反应非常充分。

图3中粒状和片状物对应物相的化学成分如表3所示。由表3中可以看出,浸出渣中各种不同形状的颗粒均为Ca-Al-Si-O基物质,表明这些颗粒是由废渣中原有的成分略有不同的钙铝硅复合氧化物与浸出剂反应所得,结合表2浸出后废渣化学组成可见,水热浸出在有效去除废渣中硫的同时,仍保持钙铝硅氧化物为渣的主要组分。由图3中还可见,随着水热处理温度升高,浸出渣中颗粒尺寸略有减小,表明温度的上升有助于废渣与浸出剂之间的反应,但这种促进作用并不非常明显。

1、2—Ca-Al-Si-O基复合氧化物

(a)100 ℃

(b)150 ℃

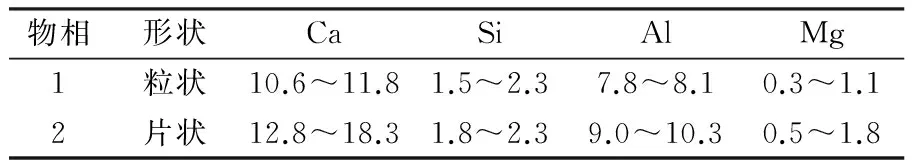

表3浸出渣中不同物相化学组成及含量(xB/%)

Table 3 Chemical compositions of different phases in the slag after hydrothermal leaching

物相形状CaSiAlMg1粒状10.6~11.81.5~2.37.8~8.10.3~1.12片状12.8~18.31.8~2.39.0~10.30.5~1.8

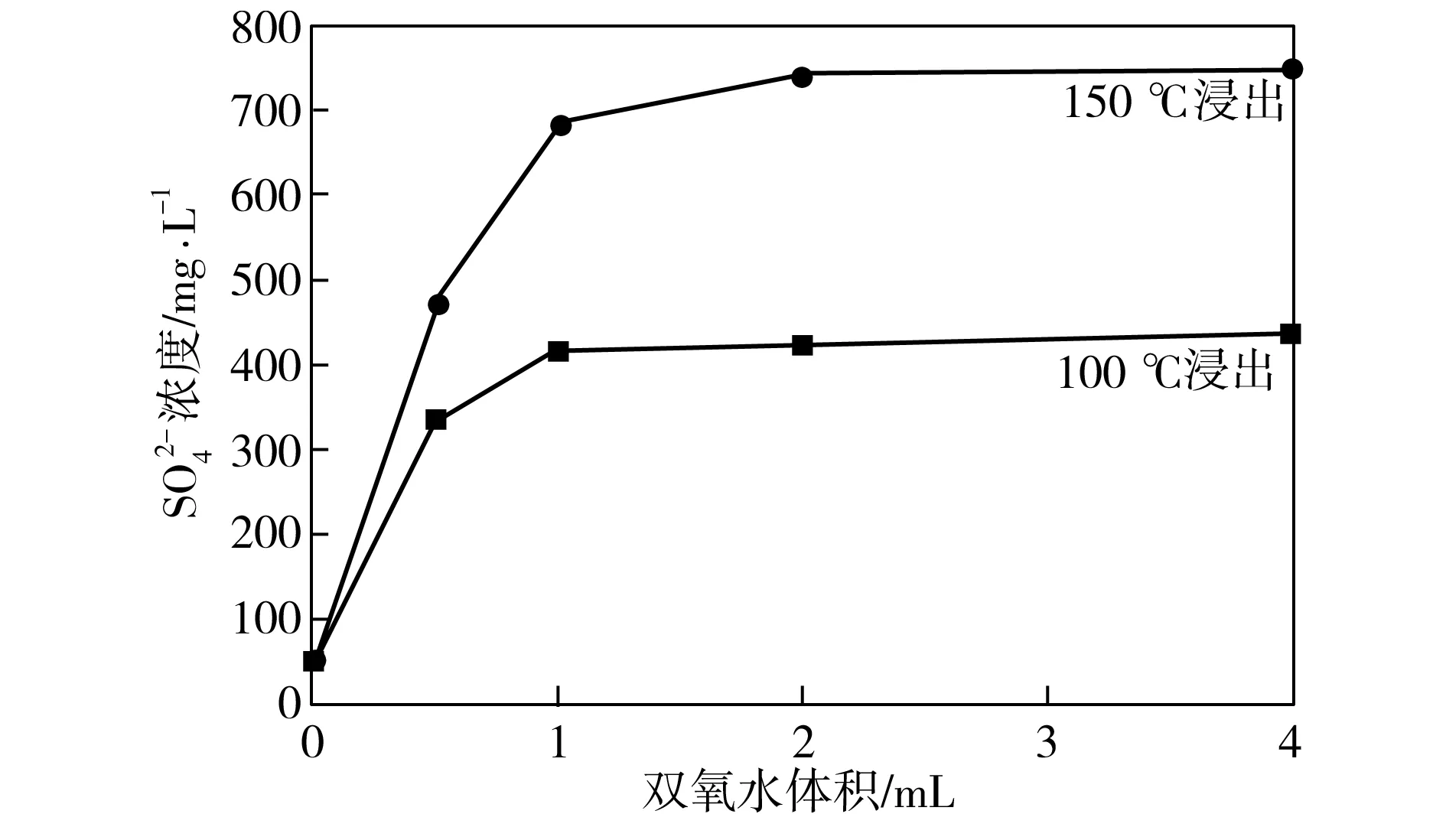

2.4浸出液中硫的含量及其迁移行为分析

图4 浸出液中浓度随加入双氧水量的变化

硫的存在形式SO2-4S2-浓度100℃下浸出47.146387.954150℃下浸出62.308687.185

3结论

(1)水热浸出可有效去除LF精炼废渣中有害元素S,在150 ℃、固液比为1∶5、浸出时间为30 min的水热条件下浸出去硫率达46.5%,且水热处理后废渣中CaO、Al2O3及SiO2等有效成分不会明显减少。

(2)LF精炼废渣由组成含量略有不同的Ca-Al-Si-O基复合氧化物构成,结构疏松,主要物相为3CaO·Al2O3、2CaO·SiO2、12CaO·7Al2O3及CaO。水热浸出后废渣分散成小的粒状及片状颗粒,颗粒尺寸随处理温度的升高略有减小,主要物相仍为Ca-Al-Si-O基复合氧化物,同时生成水合产物3CaO·Al2O3·6H2O和Ca(OH)2。

参考文献

[1]赵和明,谢兵. LF炉精炼渣冶金性能的研究现状[J]. 钢铁钒钛,2002,23(4):53-58.

[2]胡秋芳. 浅析LF炉脱硫精炼渣[J]. 科技与企业,2013(19):301-302.

[3]卜二军,李玉银,王晓晖,等. 2013年全国冶金能源环保生产技术会论文集:A集[C].北京:中国金属学会,2013:463-467.

[4]Posch W,Preblinger H,Mayr M,et al. Steel desulphuristion and sulphur bonding in solidified ladle slags[J].Steel Research International,2003,74(2):91-98.

[5]Hiraki T,Kobayashi J,Urushibata S,et al. Removal of sulfur from CaF2containing desulfurization slag exhausted from secondary steelmaking process by oxidation[J].Metallurgical and Materials Transactions B,2012,43(4):703-709.

[6]谷洁美. 冶金含硫炉渣的氧化焙烧脱硫研究[D]. 沈阳:东北大学,2011.

[7]何环宇,曾昭志,刘吉刚,等. 钢包炉废渣水热浸出去硫反应机理研究[J]. 武汉科技大学学报,2010,33(1):6-9.

[8]刘航航. LF精炼废渣循环利用脱硫方法探讨[J]. 山东冶金,2014,36(2):46-49.

[9]刘吉刚. 炉外处理废渣富硫态及渣中硫的去除机理研究[D]. 武汉:武汉科技大学,2009.

[10]何环宇,裴文博,刘璇,等. CaS升温浸出过程的电位-pH图[J]. 材料与冶金学报,2012,11(3):165-170.

[11]潘国耀,毛若卿,袁坚. 水化铝酸钙(C3AH6)脱水相及其水化研究[J]. 武汉工业大学学报,1997,19(3):25-27,37.

[责任编辑郑淑芳]

Physicochemical properties of LF refining spent slag after hydrothermal leaching

HeHuanyu,WangJieqi,ChenZhenhong,SongZeyu

(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China)

Abstract:In order to reduce the harm of sulfur in the recycling of LF refining slag, the removal of sulfur from LF refining slag by hydrothermal leaching method was investigated. The chemical compositions, phase compositions and morphologies of the slag were analyzed by ICP, XRD and SEM/EDS before and after hydrothermal leaching treatment. Meanwhile, the existing form and content of sulfur in the leaching solution were detected by ion chromatography. The influences of hydrothermal leaching treatment on the physicochemical properties of the slag and the migratory behaviour of sulfur in the slag leaching system were investigated. The results show that the effect of hydrothermal leaching treatment on the composition of the slag is not significant and the main constituents of the slag are still 3CaO·Al2O3, 2CaO·SiO2, 12CaO·7Al2O3 and CaO after hydrothermal leaching, but corresponding hydrates are formed during the hydrothermal leaching process and the slag lumps are decomposed into small granular or flake particles. The size of leaching slag particles decreases slightly with the increase of hydrothermal leaching temperature. The sulfur in the slag enters into the leaching solution as S2-under the hydrothermal condition. Moreover, the amount of sulfur in the leaching solution rises greatly with the increase of hydrothermal leaching temperature. The removal rate of sulfur in LF refining slag can reach 46.5% at 150 ℃.

Key words:LF refining spent slag; hydrothermal leaching; desulfurization; phase compositions;sulfur transfer

收稿日期:2015-11-16

基金项目:湖北省自然科学基金资助项目(2014CFB806).

作者简介:何环宇(1971-),女,武汉科技大学副教授,博士.E-mail:hujia18mei@163.com

中图分类号:TF09

文献标志码:A

文章编号:1674-3644(2016)01-0007-05