微波预处理条件对鄂西鲕状赤铁矿磨矿效率的影响

2016-06-04钱功明李漫漫张慧丽

钱功明,张 博,李漫漫,杨 蓉,张慧丽

(武汉科技大学资源与环境工程学院,湖北 武汉,430081)

微波预处理条件对鄂西鲕状赤铁矿磨矿效率的影响

钱功明,张博,李漫漫,杨蓉,张慧丽

(武汉科技大学资源与环境工程学院,湖北 武汉,430081)

摘要:以鄂西鲕状赤铁矿为研究对象,采用不同功率与加热时间对其进行微波预处理,研究矿样在微波场中的升温特性,考察预处理前后矿样形貌、比表面积及孔隙率变化,分析所得矿样的磨矿效率、邦德磨矿功指数及过程功耗。结果表明,当微波功率为1~3kW时,矿石可在90s内被迅速加热至400 ℃以上,且升温速率随功率的增大而增加;经不同条件微波预处理后,赤铁矿与脉石颗粒间出现明显裂缝,矿石比表面积与孔隙率分别提升43.8%~51.9%和20.9%~40.0%;相同磨矿条件下,经功率为2 kW、时间为45 s处理后的矿样,-0.038mm和-0.074mm粒级产品产率最高可提升37.2%和43.4%,邦德磨矿功指数最多可下降13.6%;微波预处理有助于降低磨矿过程功耗,当磨矿产品中-0.038mm粒级产率为49.2%时,最大能耗降幅为21.4%。

关键词:鲕状赤铁矿;微波处理;晶界裂缝;磨矿效率;功耗

我国鲕状赤铁矿储量丰富,约占全国铁矿资源总储量的10%,广泛分布于湖北、河北、湖南、四川等省, 但目前仍缺少成熟的工艺实现该类矿石的工业化开发利用。原因在于鲕状赤铁矿嵌布粒度极细,与石英、鲕绿泥石、胶磷矿和黏土矿物层层环状包裹形成鲕粒,要实现矿物间的单体解离,则必须将其细磨至粒径为1~5 μm[1-2]。但实际磨矿过程中,能量利用率极低,直接作用于促使矿物颗粒间断裂和产生新表面的能量仅占全部能耗的1%~5%[3]。若采取一些手段对矿石进行入磨前的预处理,则可通过改变矿石性质的方式来提高矿物解离能力,进而达到提高破碎效率和降低过程能耗的目的[4]。

微波作为一种高频率电磁波,具有穿透性良好、选择性加热、热惯性小等特点,近年来被许多学者应用于矿物加工领域。Kingman等[5]研究发现微波辐射助磨挪威钛铁矿效果显著,且短时间大功率的处理方式最为有效,矿石磨矿功指数最高可降低90%;Jones等[6]通过试验和建模证明矿物在吸收微波能量和能量投射阶段,晶界周围由于热应力的作用会产生裂缝;Omran等[7]采用不同加热方式对埃及阿斯旺地区鲕状铁矿进行预处理,结果表明经微波预处理后的矿石可磨性最佳且磨矿能耗最低;陈鹏飞等[8]研究表明微波处理可有效地降低铁矿石的抗压强度,且在一定的研磨时间内所得产物颗粒度较小。然而,目前关于微波处理条件对矿石磨矿效率影响的研究并不多。

基于此,本文以鄂西某鲕状赤铁矿为研究对象,利用微波加热对矿石进行预处理,考察微波功率与处理时间对矿石性质及磨矿效果的影响,以期为提高鲕状赤铁矿磨矿效率、进一步实现其工业化开发提供理论依据。

1试验

1.1原料

试验原料为鄂西高磷鲕状赤铁矿,其化学成分及铁物相分析结果分别如表1和表2所示。由表1可见,该矿铁品位较低,为43.31%,有害杂质磷含量较高,为1.49%,除磷外还含有一定量的硅、铝、钙等杂质。由表2可见,矿石中的铁主要以赤褐铁矿的形式存在,含量占矿石中含铁总量的95.91%。

表1 鲕状赤铁矿的化学成分(wB/%)

表2 鲕状赤铁矿的铁物相分析

1.2试验设备

1.3试验方法

将原料矿石破碎为15~20 mm块状,充分干燥后,分别称取100 g放入刚玉坩埚中,利用微波加热装置,在不同功率与时间条件下对矿样进行预处理,并记录不同功率下矿样的升温特性曲线。选取-2 mm粒级的原矿及微波处理后的矿样,在矿浆浓度为60%、处理量为200 g/次、填充率为35%的条件下,进行磨矿实验,采用湿式筛分法分析-0.074 mm和-0.038 mm粒级产品产率。称取微波处理前后粒度为-2 mm的矿石各1.5 kg,采用干式闭路磨矿法,利用功指数球磨机进行可磨性测试,以磨矿循环负荷达到250%时的数据计算标准邦德功指数,可表示为:

(1)

式(1)中:Wib为球磨机功指数,kW·h/t;P为试验用筛孔尺寸,μm;Gbp为磨机每一转新生成的试验筛孔以下粒级物料的重量,g;P80为产品中80%物料通过的粒度尺寸,μm;F80为给矿中80%物料通过的粒度尺寸,μm。

1.4性能测试与表征

采用Siemens D5000型X射线衍射分析仪(XRD)表征原矿的物相组成;采用Zeiss Ultra Plus型场发射扫描电镜(SEM)及能谱仪(EDS)分析微波处理前后矿石的形貌及成分;采用3H-2000PM1型高性能比表面及微孔分析仪测定微波处理前后矿样的比表面积、裂缝面积及孔体积;采用DTS1986型三相四线有功电子式电能表测量微波处理及磨矿过程所需能耗。

2结果与讨论

2.1原矿的微观形貌及物相分析

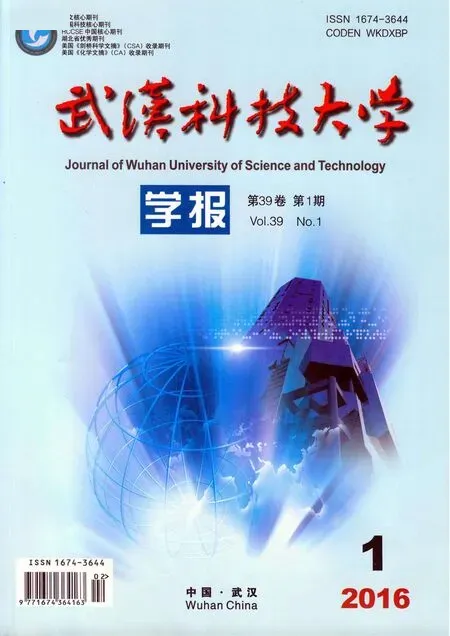

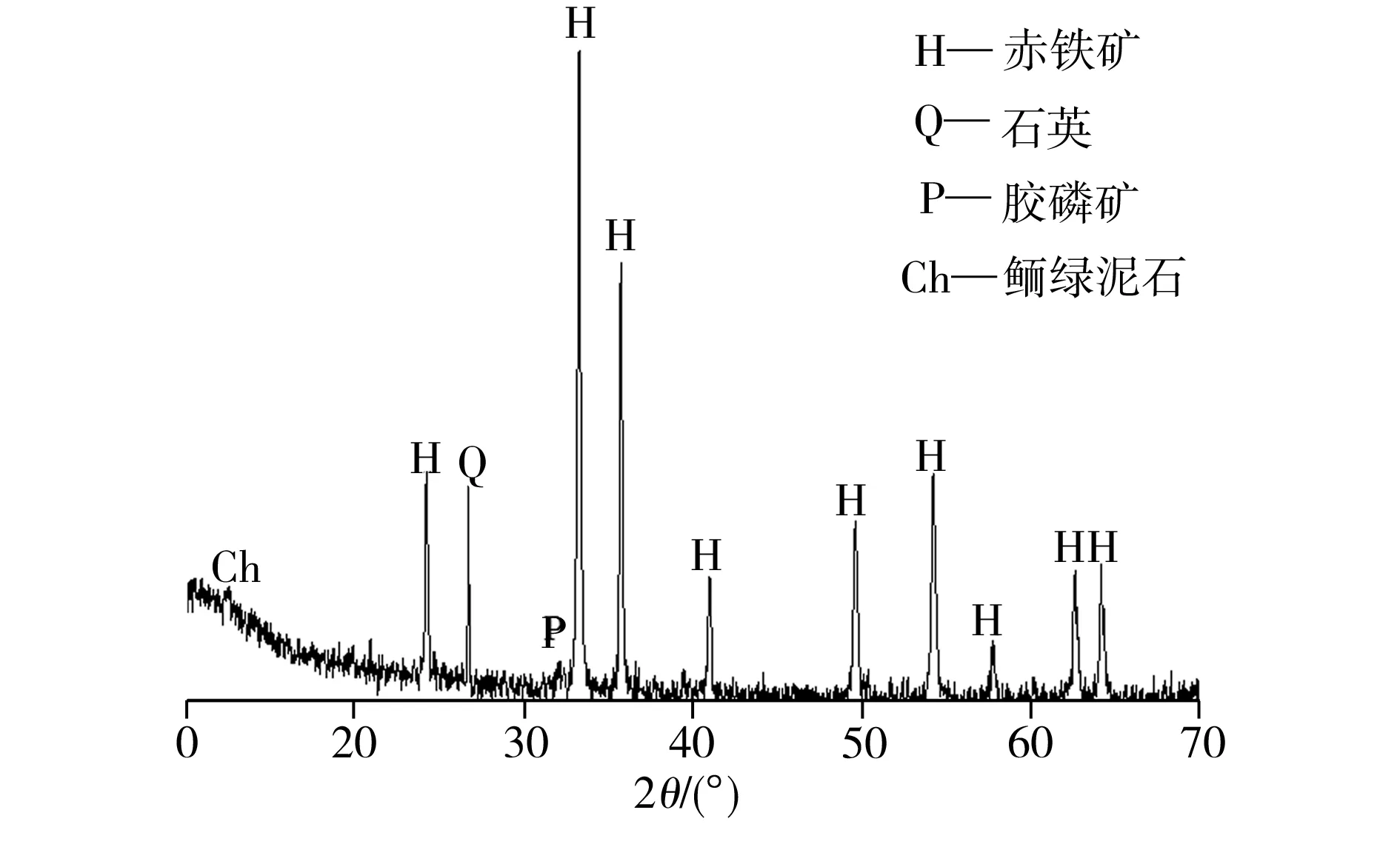

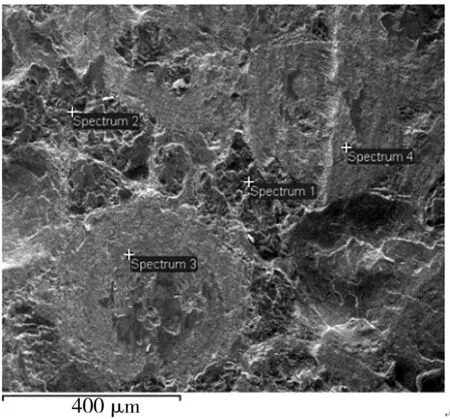

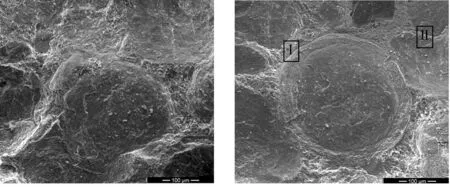

鲕状赤铁矿原矿的物相组成、微观形貌及能谱分析结果分别如图1~图3所示。由图1~图3可见,鲕粒间(点1、2处)颜色较深,以硅、氧、钙、磷等元素为主,铁元素含量较少,表明该区域主要是胶磷矿、石英和鲕绿泥石等构成的脉石矿物;鲕粒内(点3、4处)颜色较浅,以铁、氧、磷等元素为主,同时含有少量的镁、铝等元素,表明该区域主要由含铁矿石和少量鲕绿泥石构成。由此可知,该矿是以赤铁矿为主的含铁矿物为核心,被含胶磷矿、石英和鲕绿泥石等脉石矿物包裹,形成紧密排列的鲕状结构。

Fig.1 XRD pattern of oolitic hematite

图1 鲕状赤铁矿的XRD衍射图谱

图2 鲕状赤铁矿的SEM照片

(a) 图2中点1处(b) 图2中点2处

(c) 图2中点3处(d) 图2中点4处

图3鲕状赤铁矿的EDS图谱

Fig.3 EDS spectra of oolitic hematite

2.2微波预处理条件对矿样升温特性的影响

不同微波功率下矿样的升温特性曲线如图4所示。由图4可见,所得矿样的温度整体随加热时间的延长而升高,且均可在90 s内被迅速加热至400 ℃以上;随着微波功率增大,矿石升温速率明显提高。这表明该鲕状赤铁矿具有良好的微波吸收能力,且矿物中吸收微波物质所吸收的能量随功率的增大而增加。

2.3微波预处理条件对矿样微观形貌的影响

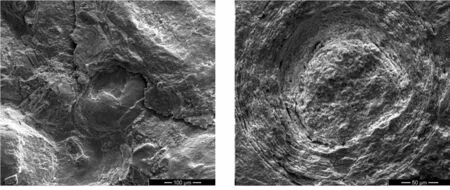

原矿及不同微波条件预处理后所得矿样的微观相貌如图5所示。其中,图5(b)中区域I、II的局部放大SEM照片如图6所示。

图4 不同微波功率下鲕状赤铁矿的升温特性曲线

Fig.4 Temperature-rising characteristic curves of oolitic hematite at different microwave powers

(a) 未处理(b)2 kW×30 s

(c) 2 kW×45 s(d) 3 kW×30 s

图5不同微波预处理条件下矿样的组织形貌

Fig.5 Morphologies of ore samples under different microwave pretreatment conditions

(a) 区域I(b) 区域II

图6图5(b)中区域I、II的SEM照片

Fig.6 SEM images of zone I and zone II in Fig.5(b)

由图5可见,原矿中鲕粒和基体矿物间没有裂缝,完全连为一体(见图5(a)),经微波功率为2 kW、时间为30 s的条件处理后,鲕粒和基体矿物边界出现明显裂缝(见图6);当保持功率为2 kW、延长处理时间为45 s时,矿样中鲕粒与基体矿物边界的晶界裂缝会延展变宽甚至产生断裂,使基体矿物与鲕粒分离,且鲕粒上也出现极少量的细微裂缝(见图5(c));当功率增加为3 kW、保持处理时间为30 s时,矿样中晶界裂缝不仅产生于鲕粒与基体矿物边界和基体矿物内部,在鲕粒内也产生了大量裂缝,甚至鲕粒呈片层状碎裂(见图5(d))。

这是由于鲕状赤铁矿中的含铁矿物与脉石矿物的介电常数不同,对微波能量的吸收程度也有所不同。赤铁矿的介电常数较大,在微波场中能有效吸收微波能量迅速升温,而SiO2、CaO等脉石矿物的介电常数较小,不能有效吸收微波能量因而升温较为缓慢。因此,微波预处理后不同矿物间存在的温度梯度会导致晶粒间产生热应力,进而形成裂纹。另一方面,赤铁矿与脉石矿物的热膨胀系数也有很大差异(αFe2O3=12.6×10-6K-1,αSiO2=0.59×10-6K-1,αP2O5=2.1×10-6K-1,αAl2O3=23.8×10-6K-1)[9],这将导致不同矿物间产生作用力。当升温速率与温度达到一定程度时,温度差异所带来的热应力超过矿物的极限压力强度或张力强度,就会产生裂缝。由于赤铁矿石的抗压强度大于脉石,在微波预处理初期,裂缝多出现于鲕粒与基体矿物的边界及基体矿物中。当延长处理时间、保持微波功率不变时,矿样在微波场中的升温速率无明显变化,预处理过程中不同矿样间的温度梯度较小,所产生的热应力不足以使鲕粒中的赤铁矿达到其极限抗压或抗拉强度,因而在鲕粒内部很少产生新的晶界裂纹。当增大微波功率时,由于微波能量增高,短时间内矿样中吸收微波能力强的成分可以被迅速加热,矿石间易产生较大的温度梯度,进而形成更大的且足以破坏鲕粒的热应力,导致鲕粒内部产生裂纹,促进矿物解离。

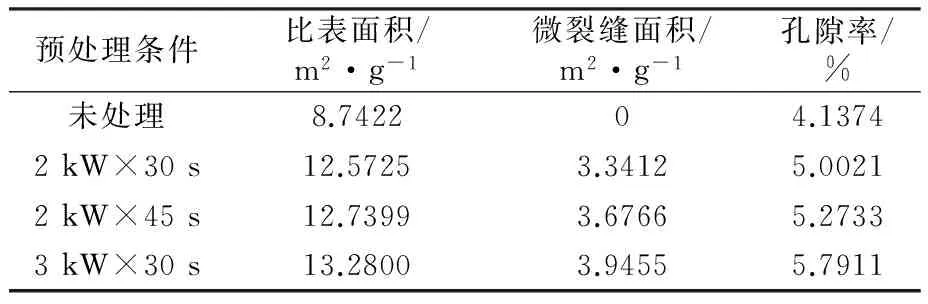

2.4微波预处理条件对矿样比表面积与孔隙率的影响

原矿及不同微波条件预处理后所得矿样的比表面积及孔隙率如表3所示。由表3可知,与原矿样相比,微波预处理所得矿样的比表面积和孔隙率分别提高了43.8%~51.9%和20.9%~40.0%,同时产生了微细裂缝,且增大功率所带来上述指标增长幅度大于延长处理时间。这表明矿样经微波处理后,内部会产生大量的晶界裂缝,内部结构缺陷明显增多,结合SEM分析可知,在一定程度上,延长处理时间有利于裂缝的延展变宽,加大微波功率有利于产生更多新的裂缝,皆有利于磨细作业的进行。

表3不同微波预处理条件下矿样的比表面积及孔隙率

Table 3 Specific surface areas and porosities of ore samples under different microwave pretreatment conditions

预处理条件比表面积/m2·g-1微裂缝面积/m2·g-1孔隙率/%未处理8.742204.13742kW×30s12.57253.34125.00212kW×45s12.73993.67665.27333kW×30s13.28003.94555.7911

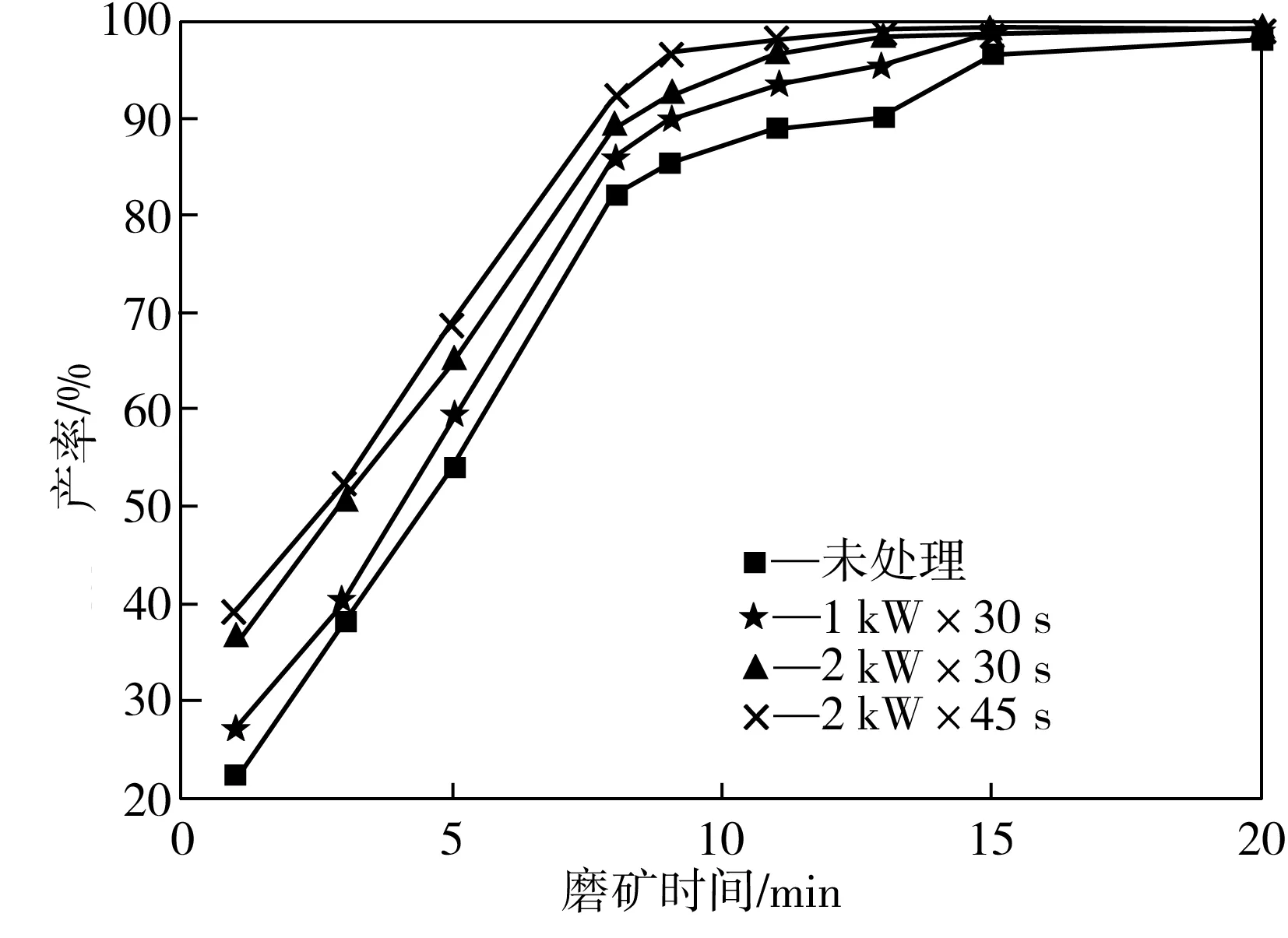

2.5微波预处理条件对矿样磨矿效率的影响

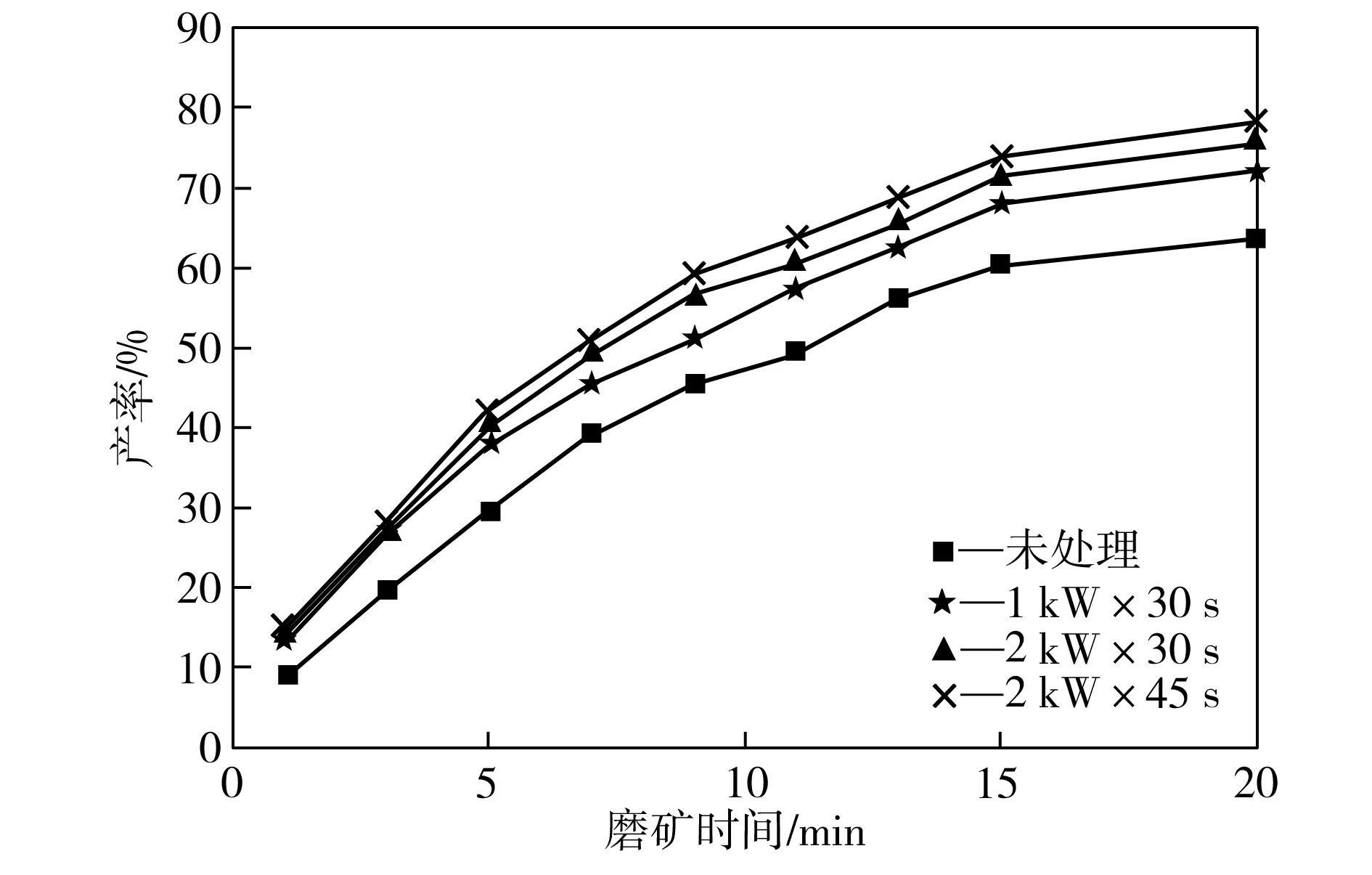

对原矿及不同微波条件预处理后的矿石进行磨矿试验,以产品中-0.074 mm和-0.038 mm粒级的产率作为衡量指标,考察微波处理条件对矿石磨矿效果的影响,结果如图7所示。由图7可见,与原矿样的磨矿效果相比,微波预处理所得矿样的可磨性发生明显改善;磨矿产品中-0.074 mm和-0.038 mm粒级的产率最高可分别提升37.2%和43.4%(条件:2 kW×45 s);其他条件一定的情况下,随着微波功率的增大或处理时间的延长,产品中-0.074 mm和-0.038 mm粒级的产率均有所提高,且在一定程度内增大功率所带来上述指标增长的幅度大于延长处理时间。这是由于在磨矿过程中矿石会优先从裂缝处断裂,裂缝使矿石变得易磨;微波预处理过程中,增加微波功率和延长处理时间,均会使矿石产生晶界间裂隙,因此可起到助磨作用,且增加微波功率会导致更多新裂缝产生且使裂缝延展,助磨效果则会更加显著。

(a) -0.074 mm粒级

(b)-0.038 mm粒级

图7磨矿产品中-0.074 mm和-0.038 mm粒级的产率随磨矿时间的变化

Fig.7 Variation of the percentage of grinding product having size fractions of -0.074 mm and -0.038 mm with the grinding time

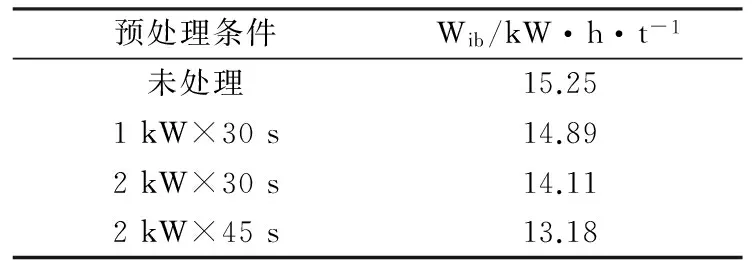

原矿及不同微波条件预处理后所得矿样的邦德磨矿功指数如表4所示。由表4可知,微波预处理所得矿样的邦德磨矿功指数Wib与原矿样相比均有所下降,且当微波功率为2 kW、时间为45 s时,Wib值最高可下降13.6%。

表4不同微波预处理条件下矿样的邦德磨矿功指数

Table 4 Bond grinding work indexs of ore samples under different microwave pretreatment conditions

预处理条件Wib/kW·h·t-1未处理15.251kW×30s14.892kW×30s14.112kW×45s13.18

结合磨矿试验结果可知,微波预处理有助于提高鲕状赤铁矿的可磨性,且在一定范围内,增大微波功率或延长处理时间均可提高其磨矿效率。

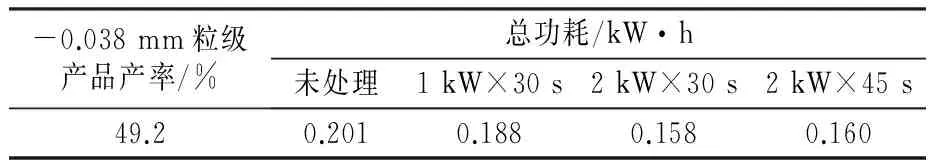

2.6微波预处理条件对矿样磨矿能耗的影响

原矿及不同微波条件预处理后所得的矿样在磨矿过程中,达到相同-0.038 mm粒级产品产率所需能耗如表5所示,其中,原矿样的总功耗为磨矿功耗,微波处理后矿样的总功耗为微波处理功耗与磨矿功耗之和。由表5可知,矿样经不同条件微波处理后,当磨矿产品中-0.038 mm粒级的产率为49.2%时,总功耗降低了6.5%~21.4%,节能效果显著。同时,微波功率与处理时间均会影响过程功耗。因此,要想以最小功耗达到最佳的磨矿效果,应权衡微波功率与处理时间之间的关系。

表5不同微波预处理条件下矿样磨矿过程总功耗

Table 5 Total power consumption of ore grinding process under different microwave pretreatment conditions

-0.038mm粒级产品产率/%总功耗/kW·h未处理1kW×30s2kW×30s2kW×45s49.20.2010.1880.1580.160

3结 论

(1)当微波功率为1~3 kW时,该鲕状赤铁矿可在90 s内被迅速加热至400 ℃以上,且矿石的升温速率随功率的增大而增加。

(2)经不同条件微波处理后,所得矿样的比表面积与孔隙率分别提高了43.8%~51.9%和20.9%~40.0%,且矿物内部会产生新生裂缝和断面;在一定程度上,延长处理时间有利于裂缝的延展变宽,加大微波功率有利于产生更多新裂缝。

(3)在矿浆浓度为60%、处理量为200 g/次、磨矿时间为7 min的条件下,微波处理后的矿样可磨性明显提升;当微波功率为2kW、时间为45s时,所得矿样磨矿产品中-0.074 mm和-0.038 mm粒级的产率最高可提升37.2%和43.4%,邦德磨矿功指数最多可下降13.6%。

(4)经不同条件微波处理后的矿样,当其磨矿产品中-0.038 mm粒级的产率为49.2%时,过程功耗降低了6.5%~21.4%,节能效果显著。

参考文献

[1]李茂林,汪彬,朱晔,等.助磨剂对鄂西高磷鲕状赤铁矿磨矿的影响[J].武汉科技大学学报,2011,34(2):93-95.

[2]Song S X, Campos-Toro E F,López-valdiviese A, et al. Formation of micro-fractures on an oolitic iron ore under microwave treatment and its effect on selective fragmentation[J].Powder Technology, 2013, 234: 155-160.

[3]Tromans D. Mineral comminution: energy efficiency considerations[J]. Minerals Engineering, 2008, 21(8): 613-620.

[4]Kingman S W, Vorster W, Rowson N A. The influence of mineralogy on microwave assisted grinding[J]. Minerals Engineering, 2000,13(3): 313-327.

[5]Kingman S W, Rowson N A. The effect of microwave radiation on the magnetic properties of minerals[J]. Journal of Microwave Power and Electromagnet Energy, 2000, 35(3): 144-150.

[6]Jones D A, Kingman S W, Whittles D N, et al. The influence of microwave energy delivery method on strength reduction in ore samples[J]. Chemical Engineering and Processing Process Intensification,2007, 46(4): 291-299.

[7]Omran M, Fabritius T, Mattila R. Thermally assisted liberation of high phosphorus oolitic iron ore:a comparison between microwave and conventional furnaces[J]. Powder Technology, 2015, 269: 7-14.

[8]陈鹏飞,王海川,廖直友,等.微波处理助磨铁矿石实验研究[J].现代冶金,2014,42(2):9-13.

[9]Haque K E. Microwave energy for mineral treatment processes—a brief review[J]. International Journal of Mineral Processing, 1999, 57 (1): 1-24.

[责任编辑董贞]

Effect of microwave pretreatment condition on the grinding efficiency of oolitic hematite from western Hubei Province

QianGongming,ZhangBo,LiManman,YangRong,ZhangHuili

(College of Resources and Environmental Engineering, Wuhan University of Science and Technology, Wuhan 430081, China)

Abstract:With oolitic hematite from western Hubei Province as the research object, microwave irradiation with different powers and heating times was employed to pretreat the ore samples. The temperature-rising characteristics of oolitic hematite in microwave field were studied. The vatiations of morphology, specific surface area and porosity of ore samples after microwave pretreatment were investigated. The grinding efficiency, Bond grinding work index and total power consumption of treated samples were analyzed. The results show that when the microwave power is in the range of 1~3 kW, oolitic hematite samples can be heated up to above 400 ℃ rapidly within 90 s and the heating rate increases with the elevation of microvave power. After pretreatment under different microwave conditions, obvious intergranular cracks appear on the boundaries between hematite and gangue particles, and the specificsurfaceareaandporosityoforesamplesareimprovedby43.8%~51.9%and20.9%~40.0%, respectively. Under the same grinding conditions, the percentages of grinding product with size fractions of -0.038 mm and -0.078 mm are increased by 37.2% and 43.4% respectively, while the Bond grinding work index is reduced up to 13.6% when the microwave power is 2 kW and the heating time is 45 s. Microwave pretreatment can promote the reduction of total grinding power consumption. When the percentage of grinding product with size fraction of -0.038 mm is 49.2%, the maximum decreasing amplitude of grinding power consumption can reach 21.4%.

Key words:oolitic hematite; microwave treatment; intergranular crack; grinding effeciency; power consumption

收稿日期:2015-11-02

基金项目:“十一五”国家科技支撑计划项目(2007BAB15B01).

作者简介:钱功明(1977-),男,武汉科技大学副教授,博士.E-mail: gongmingqian@126.com

中图分类号:TF521

文献标志码:A

文章编号:1674-3644(2016)01-0001-06