基于电场和流场耦合的微坑电解加工数值研究

2016-06-04何亚峰卢文壮干为民尹飞鸿吴小锋

何亚峰 卢文壮 干为民 尹飞鸿 吴小锋

1.常州工学院,常州,213002 2.南京航空航天大学,南京,2100163.江苏省数字化电化学加工重点实验室, 常州,213002

基于电场和流场耦合的微坑电解加工数值研究

何亚峰1, 2卢文壮2干为民1,3尹飞鸿1吴小锋1

1.常州工学院,常州,2130022.南京航空航天大学,南京,2100163.江苏省数字化电化学加工重点实验室, 常州,213002

摘要:表面织构技术能够有效降低摩擦副表面摩擦和磨损。以方形微坑电解加工为对象,充分考虑加工中电场与流场相互关系建立了耦合场理论模型,采用数值计算方法得到了耦合场电势分布、电流密度分布和体积分数分布等,探讨了入口压力与出口最大氢气体积分数的影响关系,研究结果可为方形微坑电解加工提供一定的参考。最后开展了方形微坑电解加工实验,得到了方形微坑实验件。

关键词:方形微坑;耦合场;体积分数;电流密度

0引言

表面织构技术就是在摩擦副表面上加工出具有一定尺寸、形状和排列的微小凹坑或凸起阵列,以改善摩擦副表面摩擦学性能,有效降低摩擦和磨损,提高摩擦副使用性能和寿命的一种表面加工技术。目前微坑表面织构技术有很多种,如激光表面织构化(LST)技术[1]、反应离子刻蚀技术[2]、压刻技术[3]、表面喷丸处理[4]、光刻微细电解加工技术[5]等。电解加工具有加工效率高、工具电极无损耗和没有残余应力等优势,被广泛应用于表面织构加工中。电解加工是电场、流场和温度场相互影响,相互耦合的非线性过程,其机理非常复杂,深入研究电解场量相互耦合过程对于提高电解加工精度和效率具有重要的意义。王明环等[6]以螺旋孔电解加工为研究对象,建立了三维多相流模型、热电耦合和热流耦合模型,得到了电解加工间隙中电场、流场和温度场分布,间隙参数变化规律,并对电导率进行了研究;姜昌伟等[7]对铝电解槽内电-磁-流场进行了耦合仿真,得到了场量分布规律并进行了试验验证,理论与实际结果较好吻合;房晓龙[8]对管电极电解加工关键技术进行了研究,建立了脉冲流场电解加工多物理耦合模型。

本文以方形微坑电解加工为研究对象,建立了微坑电解加工电场与流场耦合计算理论模型,采用数值计算方法得到了耦合场电势、电流密度和气体体积分数分布,并开展了相关实验研究。

1方形微坑电解加工几何模型

方形微坑电解加工时,微电极作为工具阴极,被加工材料作为阳极,电解液从间隙中流过,在脉冲电源作用下发生电化学反应,从而在被加工材料表面形成规则阵列微坑,其几何模型见图1。

图1 方形微坑电解加工几何模型

2方形微坑电解加工原理

方形微坑电解加工关键工艺要素是电解液和加工间隙,当电解液以一定流速通过微电极与被加工材料之间形成的间隙时,在脉冲电源作用下被加工材料发生电化学反应,从而将微电极形状复制加工在被加工材料表面形成微坑。为了获得较高的微坑电解加工精度,对加工时流体变化规律进行研究具有非常重要的意义。根据方形微坑电解加工特点,建立的流体计算剖面图见图2,充分考虑了微电极与被加工材料之间形成的流体边界和流体场。在微电极与电解液边界面上接入阴极,在被加工材料与电解液边界面接入阳极,脉冲电压作用下产生的电场与电解液流场相互耦合,相互作用,电解液高速流过微电极与被加工材料之间的加工间隙发生化学反应完成表面织构。

图2 方形微坑电解加工流体计算剖面图

3方形微坑电解加工理论模型

3.1方形微坑电解加工电场特性

假设电解液各向同性,根据电场理论可知电位分布符合拉普拉斯方程,其方程为

(1)

阳极表面边界条件为

(2)

阴极表面边界条件为

φc=0

(3)

式中,φ为电场中各点电位,一般地φ=φ(x,y,z);U为阳极表面电位值;n为阳极表面各处的法向坐标;θ为阴极进给速度与阳极表面法向之间的夹角;η为电流效率;η0为θ=0时电流效率;i0为θ=0时阳极表面法向上的电流密度;κ为电解液电导率。

又因为

·i=Q

(4)

i=-κφ

(5)

则被加工材料与电解液边界处有

-·(κφa)=Q⟹-·(κU)=Q

(6)

式中,Q为通过电场和流场的电量。

3.2电解加工流场特性

电解时阴极析出氢气,阳极溶解产生固态产物,在加工间隙中存在气、液、固三相混合流,由于电解产物体积较小,对电场影响亦小,因此可忽略,可以将加工间隙中流场近似看作气液两相流动。

根据气液两相流质量守恒定律、动量定理和能量方程,可获得电解加工间隙流动的基本控制方程如下:

(7)

式中,βm为气泡率;δm为m处的加工间隙;um为m处电解液流速;δ0为流体进口处间隙;u0为流体进口处电解液流速;pm为m处的压力;Rg为氢气的气体状态常数;T为电解液温度;ηg为析氢的电流效率;kg为析氢质量电化当量;im为m处的电流密度;ρl为电解液密度;τ为黏性剪切力;UR为加工间隙方向上电解液的欧姆压降;N为考虑气泡率β对电导率κ影响的指数,一般取1.5~2.0,此处取1.5。

3.3电解加工电场与流场的耦合分析

流场在电解加工中起主要影响的是电导率,而电导率的变化主要受气泡率和电解液温度的影响[9],为了简化问题,本文不考虑温度的影响,只研究电解间隙流场流动对电场电导率的影响,设定电解温度为26 ℃,则电导率与气泡率关系为

κm=κ0(1-βm)1.5

(8)

由式(8)可知,氢气成分增加,气泡率变大,会引起电导率下降,从而影响电解加工速度。

电解加工过程中电场和流场相互作用和影响,从而使阴极析出氢气,阳极材料去除,其质量转换式为

(9)

式中,Ci为电解反应浓度;Di为电解反应扩散系数;zi为参与反应电荷数量;μm,j为离子移动量;F为法拉第常数;u为流体流速;Ri为电极表面分子流动通量;下标i、j表示x、y方向。

4方形微坑电解加工耦合场算例

4.1微电极制作

利用线切割机床对紫铜正方块材料端面进行横纵向切割,切割深度为1 mm,切割的微电极如图3所示,切割后方块的边长为220 μm,间距为200 μm。

图3 方形微坑电解加工微电极

4.2电解液

电解液选用质量分数为12%的NaNO3溶液,在20 ℃时其密度为1.040×103kg/m3。

4.3边界处理

微电极与被加工材料之间接入脉冲电压,电压平均值为10 V,电解液入口压力为0.2 MPa,加工间隙为0.1 mm,按照稳态进行数值计算。

4.4方形微坑电解加工耦合场计算结果

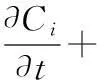

4.4.1耦合场电势分布

图4所示为方形微坑电解加工时电场与流场耦合数值计算结果,从图中可以看出,耦合场电势分布沿流体周向基本均匀,耦合场电势沿流体高度方向呈现减小趋势,最大值出现在被加工材料与电解液边界面附近,其值为8.78 V,最小值出现在微电极与电解液边界面附近,其值为0.23 V。

图4 耦合场电势分布

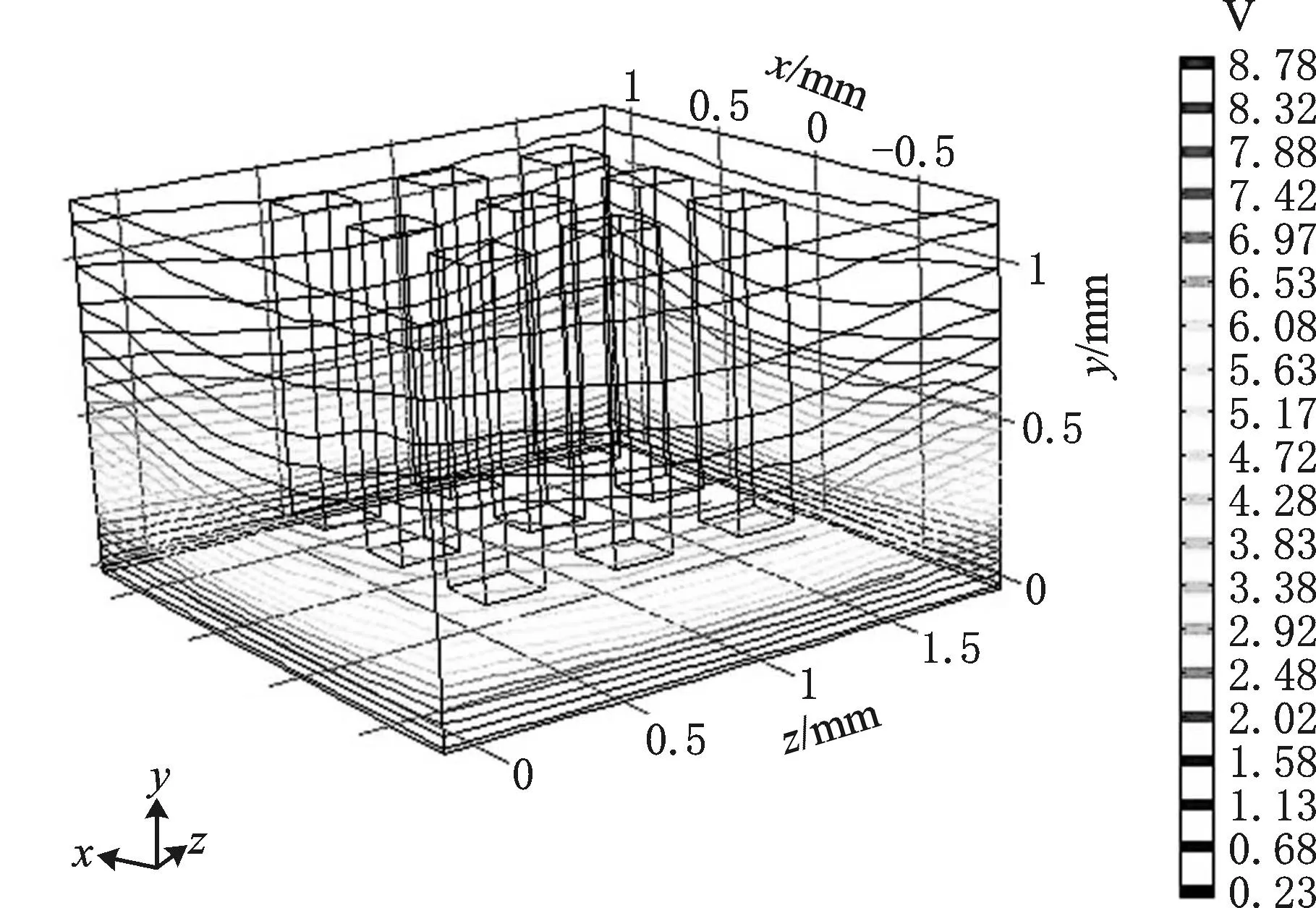

4.4.2耦合场电流密度分布

图5所示为方形微坑电解加工耦合场电流密度分布计算结果,从图中可以看出,耦合场电流密度沿被加工材料到微电极方向强度逐渐变弱,最大值出现在被加工材料与电解液边界面上,沿边界面周向分布不均匀,其最大数值为2.44×105A/m2,最小值出现在微电极与电解液接触面上,其数值为0.06×105A/m2,电流密度是电解加工重要参数,一般来说电流密度越大,加工效果越好,加工速度越快,但带来极间发热量增大,极间电解产物和氢气增加,导致电导率下降,因而研究其分布对于提高电解加工精度有着重要的意义。

图5 耦合场电流密度分布

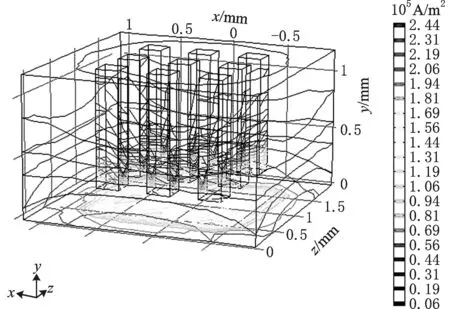

4.4.3耦合场体积分数分布

电解加工过程中大量电解液流过加工间隙时,阳极去除材料,阴极上析出氢气,产生的氢气随着电解液的流动一部分气泡消失,另一部分气体到达出口位置,如图6所示,从图6a可以看出氢气体积分数沿电解液入口到出口呈现依次增大趋势,其最大出现在电解液出口,数值为4.79×10-3,图6b可以看出电解液体积分数沿入口到出口方向依次减小。氢气体积分数所占比例直接反映气泡率的变化,气泡率变化影响着电导率的变化,对微坑电解加工速度和精度有着直接影响。

(a)氢气体积分数

(b)电解液体积分数图6 耦合场体积分数分布

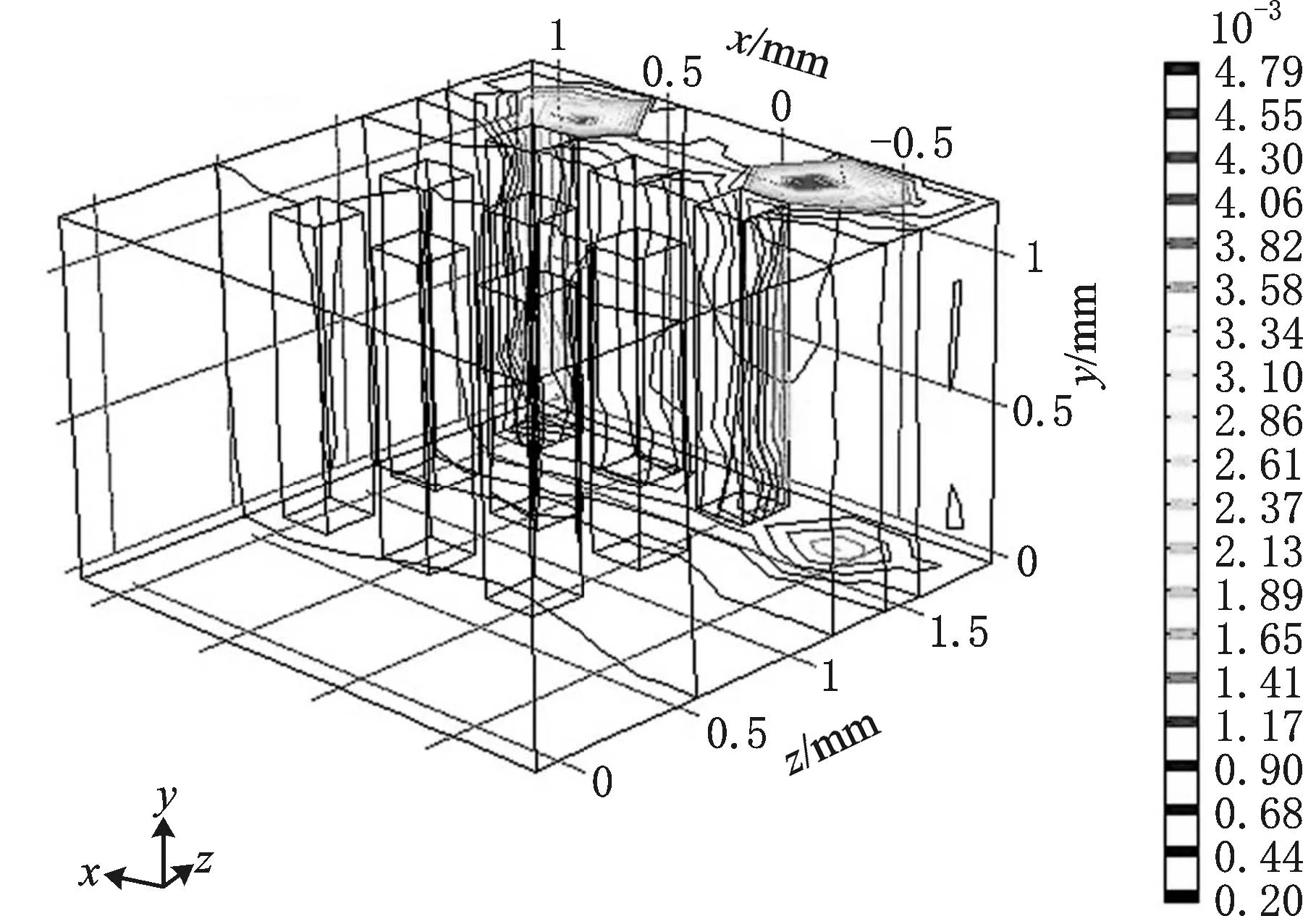

4.4.4气液两相流浓度梯度分布

根据菲克第一定律,扩散通量为

(10)

由式(10)可知,稳态扩散时浓度梯度越大,扩散通量越大,图7所示为经数值计算得到的耦合场浓度梯度分布,从图中可以看出电解加工时电解液浓度梯度沿入口到出口方向浓度梯度分布不均匀,呈现递增趋势,最大值为5.61×109mol/m4。

图7 气液两相流浓度梯度分布

4.4.5入口压力与出口最大氢气体积分数关系

图8所示为同一模型其他加工参数不变情况下改变电解液入口压力得到的出口最大氢气体积分数,从图中可以看出,随着入口压力的增大,出口最大氢气体积分数呈现递增趋势,也说明出口处气泡率在增加,电导率下降,因此在电解加工时应选择合适的电解液入口压力,但入口压力也不宜过小,过小会影响带走电解产物。

图8 入口压力与出口最大氢气体积分数关系

5方形微坑电解加工实验

5.1方形微坑实验加工参数

依据图8结果电解液入口压力参数选择为0.2 MPa,通常微织构加工脉冲电压峰值为6~10 V,考虑到较高的脉冲电压在相同条件下会产生较大的电流密度,而电流密度大会使加工速度提高和加工效果好,因而选择实验加工脉冲电压为10 V,加工间隙为0.1 mm,由于方形微坑电解加工时间比较短,本实验加工时间为30 s,选择质量分数为12%的NaNO3电解液,方形微坑加工微电极尺寸和形状为图3所示,被加工材料为12CrMoV,材料经过热处理后硬度为60HRC。

5.2方形微坑实验加工平台

根据方形微坑电解加工的要求和特点搭建的实验平台如图9所示,方形微坑加工微电极安装在机床主轴上,被加工材料和电解池安装在机床工作平台上,主轴与脉冲电源阴极相连,被加工材料与脉冲电源阳极相连,电解池通入要求的电解液。

图9 方形微坑电解加工平台

5.3方形微坑电解加工结果

(a)方形微坑电解加工阵列试样

(b)方形微坑深度图10 方形微坑电解加工试样件

大量的理论研究和工程实践发现,合理的表面织构能够产生流体动压,储存润滑油,为表面提供润滑、容纳磨屑以及减小表面吸附力等。随着近年来研究的不断深入,研究人员已经形成如下共识:摩擦副表面的微小凹坑阵列具有极佳的抗磨减摩性能。图10所示是在12%的NaNO3电解液,加工间隙0.1 mm,加工脉冲电压峰值10 V,电解液入口压力0.2 MPa的加工条件下获得的方形微坑加工样件,图10a为电解加工的3×3微坑阵列,从图中可以看出微坑阵列形状及尺寸精度较好,方形微坑阵列尺寸大致在230 μm,方形微坑4个拐角处加工形状变为较小的圆角,这是由于4个拐角处的电解液不容易到达而使电解加工能力变差而产生的,方形微坑边缘处存在着杂散腐蚀。图10b为选取方形微坑阵列中的单坑通过显微镜得到微坑的深度和形状,可以看出微坑的深度为5.9 μm,微坑的底部基本均匀,方形微坑沿深度方向具有一定的锥度,这是电解加工时微电极侧壁不能完全绝缘引起的,由于方形微坑电解加工电场、流场和温度场耦合机理非常复杂,其定域性和加工精度有待进一步研究。

6结论

(1)方形微坑电解加工是电场、流场和温度场相互耦合,相互影响的过程,由于方形微坑电解加工时间非常短,文中没有考虑温度场作用,从耦合角度建立了方形微坑电场和流场耦合理论模型。

(2)通过数值计算得到了方形微坑耦合电势分布、电流密度分布和体积分数分布,综合考虑各种因素对方形微坑电解加工的影响,确定方形微坑电解加工实验参数。

(3)利用电解加工实验平台得到了方形微坑试样件,其方形微坑阵列加工尺寸和微电极尺寸基本吻合,其微坑底部基本均匀。

(4)方形微坑电解加工是电场、流场和温度场相互耦合的过程,其机理非常复杂,其加工深度和加工精度有待于进一步研究。

参考文献:

[1]EtsionI,KligermanY,HalperinG.AnalyticalandExperimentalInvestigationofLaser-texturedMechanicalSealFaces[J].TribologyTransactions, 1999, 42(3): 511-516.

[2]WangXL,KatoK.ImprovingtheAnti-seizureAbilityofSiCSealinWaterwithRIETexturing[J].TribologyLetters, 2003, 14(4): 275-280.

[3]PetterssonU,JacobsonS.TribologicalTexturingofSteelSurfaceswithaNovelDiamondEmbossingToolTechnique[J].TribologyInternational, 2006, 39: 695-700.

[4]NakanoM,KorenagaA,KorenagaA,etal.ApplyingMicro-texturetoCastIronSurfacestoReducetheFrictionCoefficientunderLubricatedConditions[J].TribologyLetters, 2007, 28:131-137.

[5]杜海涛, 曲宁松, 李寒松, 等. 电解转印法加工凹坑阵列结构试验研究[J]. 机械工程学报,2010, 46(3): 172-178.

DuHaitao,QuNingsong,LiHansong,etal.ExperimentStudyonMachiningArrayMicro-pitsinElectrochemicalMachiningMethodwithaMaskontotheCathode[J].JournalofMechanicalEngineering, 2010, 46(3): 172-178.

[6]王明环,章巧芳,彭伟.螺旋孔电解加工多物理场耦合机理研究[J].南京航空航天大学学报,2014,46(5):774-779.

WangMinghuan,ZhangQiaofang,PengWei.MultiphysicsCouplingofElectrochemicalMachiningforSpiralHole[J].JournalofNanjingUniversityofAeronautics&Astronautics, 2014,46(5):774-779.

[7]姜昌伟,梅炽,周乃君,等. 铝电解槽内电-磁-流场的耦合仿真方法及应用[J].计算物理,2006,23(6):665-672.

JiangChangwei,MeiChi,ZhouNaijun,etal.SimulationofCoupledElectric-magnetic-flowFieldsinanAluminumReductionCell[J].ChineseJournalofComputationalPhysics,2006,23(6):665-672.

[8]房晓龙.管电极电解加工关键技术研究[D].南京:南京航空航天大学,2013.

[9]李志永,朱荻.基于间歇电导率模型的叶片电解加工阴极设计[J].华南理工大学学报,2005,33(3):75-77.

LiZhiyong,ZhuDi.CathodeDesigninElectrochemicalMachiningofBladesBasedonConductivityMathematicalModelinMachiningGap[J].JournalofSouthChinaUniversityofTechnology(NaturalScienceEdition), 2005, 33(3):75-77.

(编辑袁兴玲)

Numerical Research of Micro-pit ECM Based on Coupling Electric and Flow Fields

He Yafeng1,2Lu Wenzhuang2Gan Weiming1,3Yin Feihong1Wu Xiaofeng1

1.Changzhou Institute of Technology, Changzhou, Jiangsu, 2130022.Nanjing University of Aeronautics and Astronautics, Nanjing, 2100163.Digital Electrochemical Machining Key Laboratory of Jiangsu Province, Changzhou, Jiangsu, 213002

Abstract:Texture technology might reduce surface friction and wear of friction pair. A square micro-pit ectrochemical machining(ECM) as an object, the theoretical model of coupled field was established herein taking into account the mutual relationship of electric and flow fields in process. The distribution of coupling field potential, current density and volume fraction was obtained by using numerical methods, the relationship of inlet pressure and outlet maximum hydrogen volume fraction was discussed, thus it provides a theoretical basis for a square micro-pit ECM, At the same time, the square micro-pit ECM tests were done to obtain better test pieces.

Key words:square micro-pit; coupling filed; volume fraction; current density

收稿日期:2015-05-08

基金项目:国家自然科学基金资助项目(51305049);江苏省科技支撑工业计划项目(BE2014051);常州市应用基础研究计划项目(CJ20140046);江苏省第四期“333工程”科研资助项目(BRA2015080)

中图分类号:TG356.11

DOI:10.3969/j.issn.1004-132X.2016.10.014

作者简介:何亚峰,男,1975年生。常州工学院机电工程学院副教授,南京航空航天大学机电学院博士研究生。主要研究方向为特种加工技术。卢文壮,男,1972年生。南京航空航天大学机电学院教授、博士研究生导师。干为民,男,1960年生。常州工学院机电工程学院教授。尹飞鸿,男,1969年生。常州工学院机电工程学院教授。吴小锋,男,1982年生。常州工学院机电工程学院讲师、博士。