火箭复杂分离连接结构的动力学仿真方法及应用

2016-06-04翟章明周一磊王旭刚徐明钊

翟章明,周一磊,王旭刚,范 健,张 健,徐明钊

(1. 国防科大航天科学与工程学院,长沙 410073;2. 北京宇航系统工程研究所,北京 100076)

火箭复杂分离连接结构的动力学仿真方法及应用

翟章明1,2,周一磊2,王旭刚2,范健2,张健2,徐明钊2

(1. 国防科大航天科学与工程学院,长沙 410073;2. 北京宇航系统工程研究所,北京 100076)

摘要:为了量化分析火箭分离连接结构接触、碰撞、变形等动力学过程对分离运动的影响,基于多柔体动力学建立了考虑弹性效应的分离仿真模型,确定了非线性有限元的求解方法,通过实例对分离仿真流程和应用方法进行总结和说明,并与刚体仿真分析以及地面试验结果进行了对比,结果表明考虑弹性效应的分离仿真结果与试验真实情况一致性好,此仿真方法可有效应用于工程研制。

关键词:分离连接结构;弹性效应;分离仿真

1引言

为了解决火箭分离过程中外界干扰力大、箭体内部装填密度高带来的分离间隙小设计难题,通常采用设置导向装置的解决措施;以往设计中,通过采用工程计算方法或借鉴以往设计结果,确定分离导向装置的受力载荷以及配合间隙,然后通过地面分离试验进行验证。同时为了满足结构承载的需求,在分离面处会设置抗剪销用以承受剪力载荷;早期抗剪销数量少、尺寸小,分离设计中忽略其对分离运动的影响。分离面抗剪销、分离导向装置等这些在分离过程中起导向、承载等辅助功能的结构,一般称为分离连接结构。

分离仿真是航天分离设计的重要技术手段,贯穿于分离系统研制的全过程,是分离系统方案选择和验证必不可少的环节,且作用越来越重要。分离设计中通常采用刚体动力学方程进行仿真程序设计[1],对导向过程按照约束运动自由度的方式进行处理;常用的ADAMS多体动力学仿真软件,主要对刚体运动进行仿真分析[2]。随着火箭分离问题复杂程度的提高,分离连接结构的形式和数量也随之复杂起来,如导向约束增加、导向距离增加、抗剪销数量增加、抗剪销型式变化等,这些因素使得分离连接结构在分离过程中的接触、碰撞、变形等对分离运动的影响不容忽视。

火箭分离中分离连接结构的接触、碰撞、变形等是非线性问题,无法通过刚体运动假设进行描述和分析,已属于多柔体系统动力学的范畴,需要建立考虑弹性效应的分离仿真计算模型。

2弹性体分离仿真方法

2.1分离仿真的一般流程和方法

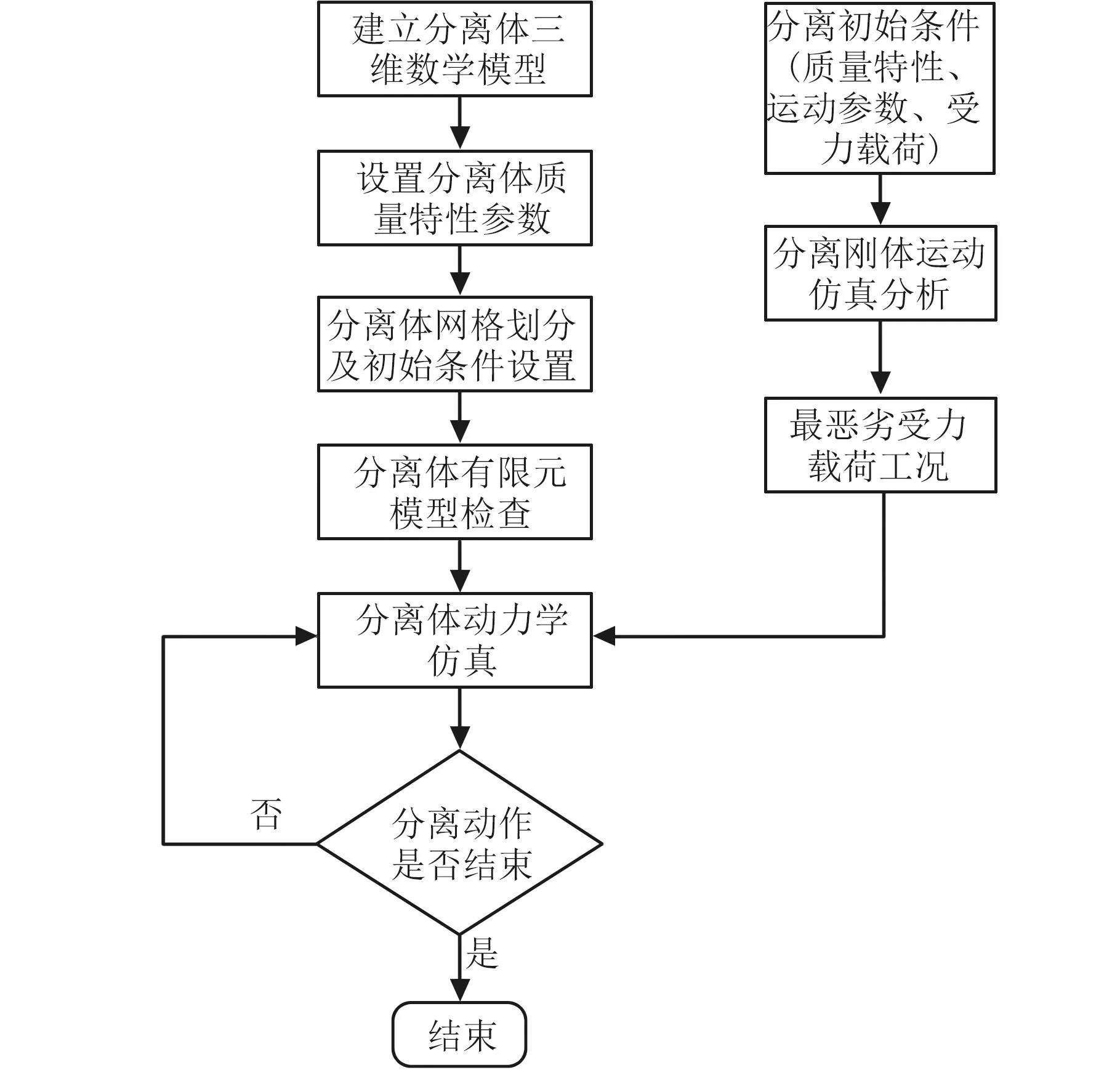

根据分离仿真分析的对象,按照是否考虑分离体弹性变形对分离过程的影响,首先确定采用刚体动力学模型还是柔性体动力学模型;然后根据分离系统总体方案,建立分离动力学仿真模型;在此基础上,根据分离系统外界运动和环境条件、分离装置、分离结构等标准状态和偏差状态的设计参数,开展不同参数组合状态的分离仿真分析;依据分离仿真结果,对分离系统设计结果满足设计要求情况进行评估;若无法满足设计要求,需对分离系统相关设计参数进行调整,再次进行仿真分析和评估,多轮循环迭代后,最终获得合理优化的分离系统方案。分离仿真的一般流程见图1。

图1 分离仿真一般流程示意图Fig.1 General flow chart of the separation simulation

2.2多柔体动力学求解方法

弹性体分离仿真的理论基础是多柔体动力学,它侧重分析物体变形与整体刚性运动的相互作用和耦合,以及这种耦合导致的动力学效应[3]。由于多柔体在自身变形的同时,又在空间中进行大的刚性平移和转动,并与弹性变形相互影响,构成一个无穷维、时变和高度非线性的复杂系统。

对于刚柔耦合的多体系统动力学来说,相对惯性基的刚性大位移以及相对弹性坐标系的弹性变形之间相互耦合和高度非线性,通常得不到相应的解析解,目前只能通过数值方法来解决。多柔体系统动力学求解一般分为模态叠加法和非线性有限元。

模态叠加法一般适用于大柔性体为主的分离仿真分析[4-5],该方法的使用过程中,由于模态与载荷的耦合关系受到参与模态的限制,导致对局部的冲击、接触及摩擦不易准确模拟。

非线性有限元方法适用于求解含有接触、碰撞等非线性因素的变形问题[6],对局部结构的分析较为精细,能够模拟局部结构之间的受力和约束作用。

综上分析,对于火箭复杂分离连接结构的分离仿真分析适合采用非线性有限元方法。

2.3非线性有限元方法

针对变形、接触等非线性问题,用隐式有限元算法求解容易导致不收敛,而且也非常耗时,因此采用显式有限元方法求解。

该方法计算过程为:

1)节点计算

(1)动力学平衡方程:

(2)对时间显式积分:

2)单元计算

(2)根据本构关系计算应力σ:

(3)集成节点内力I(t+Δt)。

3)设置时间t为t+Δt,返回到步骤1)。

由显式算法的计算步骤可以看出,显式算法增量步结束时的状态仅依赖于该增量步开始时的位移、速度和加速度,不需要像隐式方法那样求解联立方程组,不需要迭代和收敛准则,理论上不存在收敛性问题。

3分离仿真计算实例

以某火箭级间分离为例,建立了包含抗剪销、导向销等分离连接结构的仿真计算模型,采用显式有限元求解,分析分离连接结构对分离运动的影响。其中分离连接结构中抗剪销、导向销数量分别为22个、4个,长度为10mm、100mm。分离仿真分析工作流程见图2。

图2 弹性体分离仿真分析工作流程实例Fig.2 An example of simulation analysis process for elastomer separation

3.1模型建立与简化

分离体以分离面为界由上面级和下面级组成,各部段又分为若干组件。利用MATLAB进行编程,设置足够多的密度与几何构型变量使分离体质量、质心、转动惯量分别连续可调,调整这些变量以模拟真实分离体的质量特性参数。主要分离部件按照其几何尺寸和材料建模,分离连接结构导向销、抗剪销作为主要的接触部件,进行1:1精确、细化建模。可对基本不承受载荷的筒壁结构进行简化,忽略加强筋和口盖等结构局部细节。

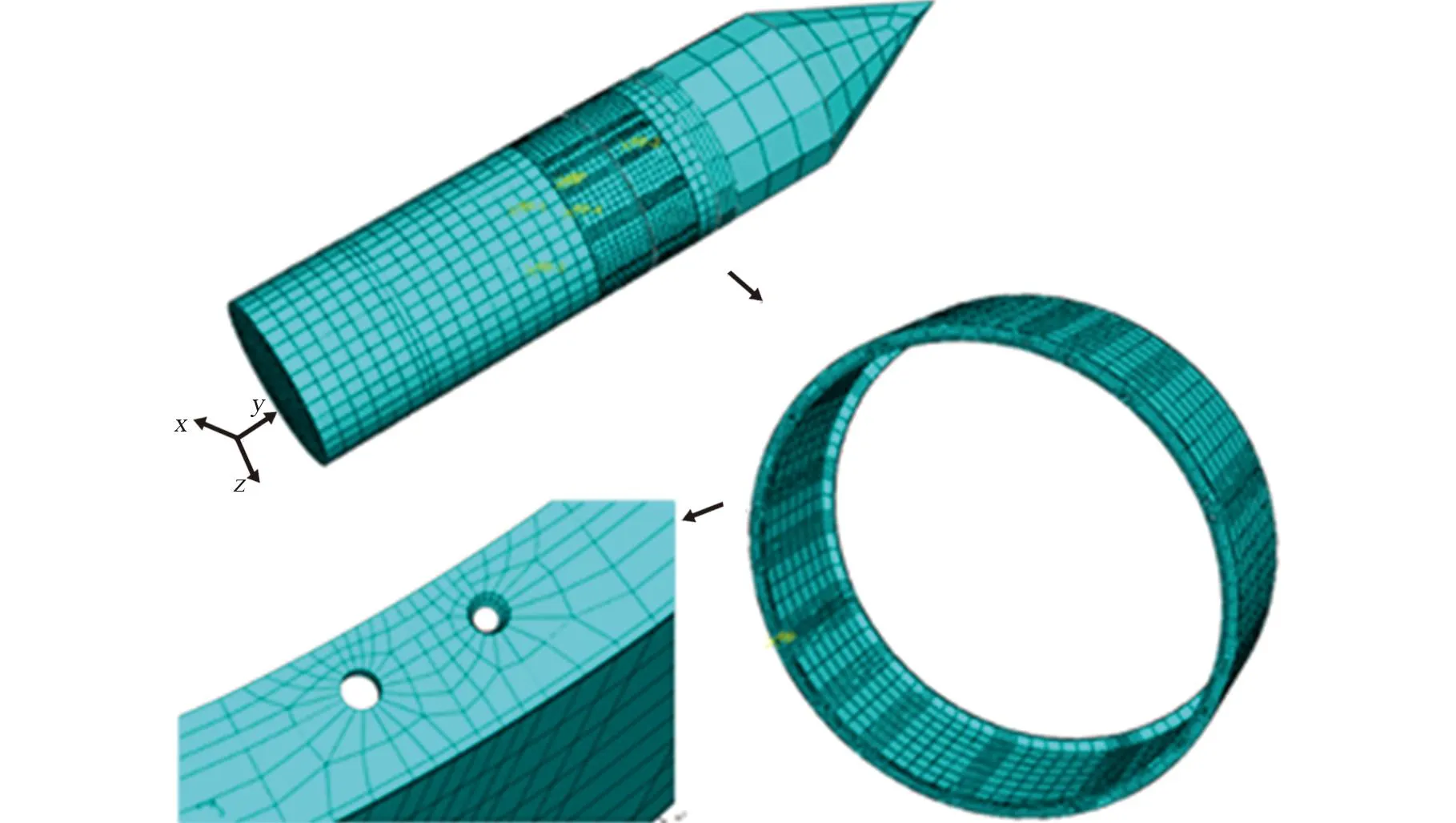

3.2模型网格划分

采用C3D8R六面体8节点实体单元对整个分离体划分网格,本实例共计划分单元17 038个,节点27 435个。主要关心区域为分离面附近结构,在关心区域尤其是抗剪销、导向销处加密网格以保证计算精度;其它距离分离面较远部段仅进行粗略的网格划分,旨在维持基本形状,传递作用力。分离体网格见图3和图4。对于分离面上下边框两侧部分,采用基于连续体的壳单元SC8R进行计算,可节约在分离面两侧的网格数量,提高计算效率。

图3 分离体有限元网格效果图Fig.3 Finite mesh of the separation body

图4 分离连接结构的网格划分效果Fig.4 Finite mesh of separation and connection structure

3.3连接、接触和加载

分离体的各主要部分通过TIE连接铆接在一起。采用显式有限元求解,选取的接触方式为GeneralContact,采用罚函数法进行整体接触判断,即将所有面(包括自接触)都列入可能范围,自动进行接触面识别和接触力计算的算法。

分离过程的主要受力载荷包括发动机推力、分离冲量装置作用力、重力及外界干扰等。在各个作用力的可能偏差范围内,可通过自编程序或ADAMS仿真软件进行快速试算,得到对分离运动影响最恶劣工况,将确定的分离最恶劣工况受力载荷施加于弹性体分离模型上。

3.4仿真计算分析

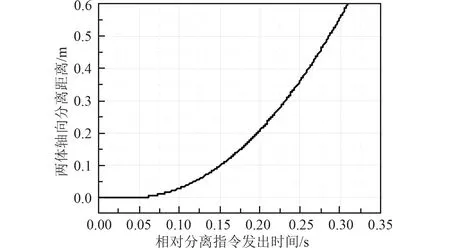

按照上述状态进行分离仿真计算,通过仿真计算结果,分析对分离运动的影响。由于分离仿真计算为动态网格求解过程,属于计算规模很大的问题,必须采用双精度计数求解,避免由于误差累积造成的仿真失真,出现与真实物理过程不模拟的现象。分离解锁0.3s后两体运动情况见图5,两体分离距离见图6,表明两体可顺畅分离。

图5 分离解锁0.3 s后两体运动情况Fig.5 Body movement at 0.3 s after separation

图6 两体分离距离仿真结果Fig.6 Simulation result of separation distance of the two bodies

抗剪销的摩擦力见图7,导向销上的摩擦力见图8,表明抗剪销上的接触在0.07s之前起主要作用,之后不再产生接触力。通过时间积分计算0.3s内的阻力冲量,抗剪销造成的阻力冲量为3.9N·s,而导向销造成的阻力冲量为37.4N·s,抗剪销的阻力冲量仅为导向销冲量的10%,可见抗剪销在分离初期造成的阻力冲量对分离的影响较小。

图7 抗剪销的摩擦力Fig.7 Friction force on the shear pin

图8 导向销上的摩擦力Fig.8 Friction force on the guide pin

3.5试验验证

为了获取分离环境参数以及验证分离连接结构对分离的影响,开展了1∶1的地面分离解锁试验,并在试验前进行了静摩擦测量试验,试验测量得到的平均摩擦力为449N,与仿真计算结果490N基本一致;试验过程中,利用传感器对运动参数进行了测量,两体分离的相对行程实测值与仿真计算值比较见图9。

根据测量结果,两体分离运动顺畅,表明分离面抗剪销结构对分离运动影响较小,至0.3s的两体分离距离差异小于5%,试验结果与仿真计算结果吻合程度较好。

图9 试验实测分离行程与仿真计算结果对比Fig.9 Separation distance of test VS simulation

4与刚性体仿真对比分析

刚性体分离仿真的理论基础是刚体动力学模型,假定系统中的物体均满足刚体假设,仿真中不考虑分离过程中的弹性效应影响。刚性体分离仿真由于模型较为简单、计算量较小,可通过自编程序或ADAMS仿真软件完成快速计算,一般适用于分离方案的快速选择或者弹性效应小的分离过程。

针对弹性效应大的分离过程,如大型薄壁柔性分离结构、复杂分离连接结构的分离过程,在完成刚性体分离仿真确定初步分离方案后,需要开展精细化的弹性体分离仿真,对分离系统方案中相关设计参数进行进一步分析验证。相对刚性体分离仿真,弹性体分离模型较为复杂、仿真计算量大,相应需要的计算时间也较长。

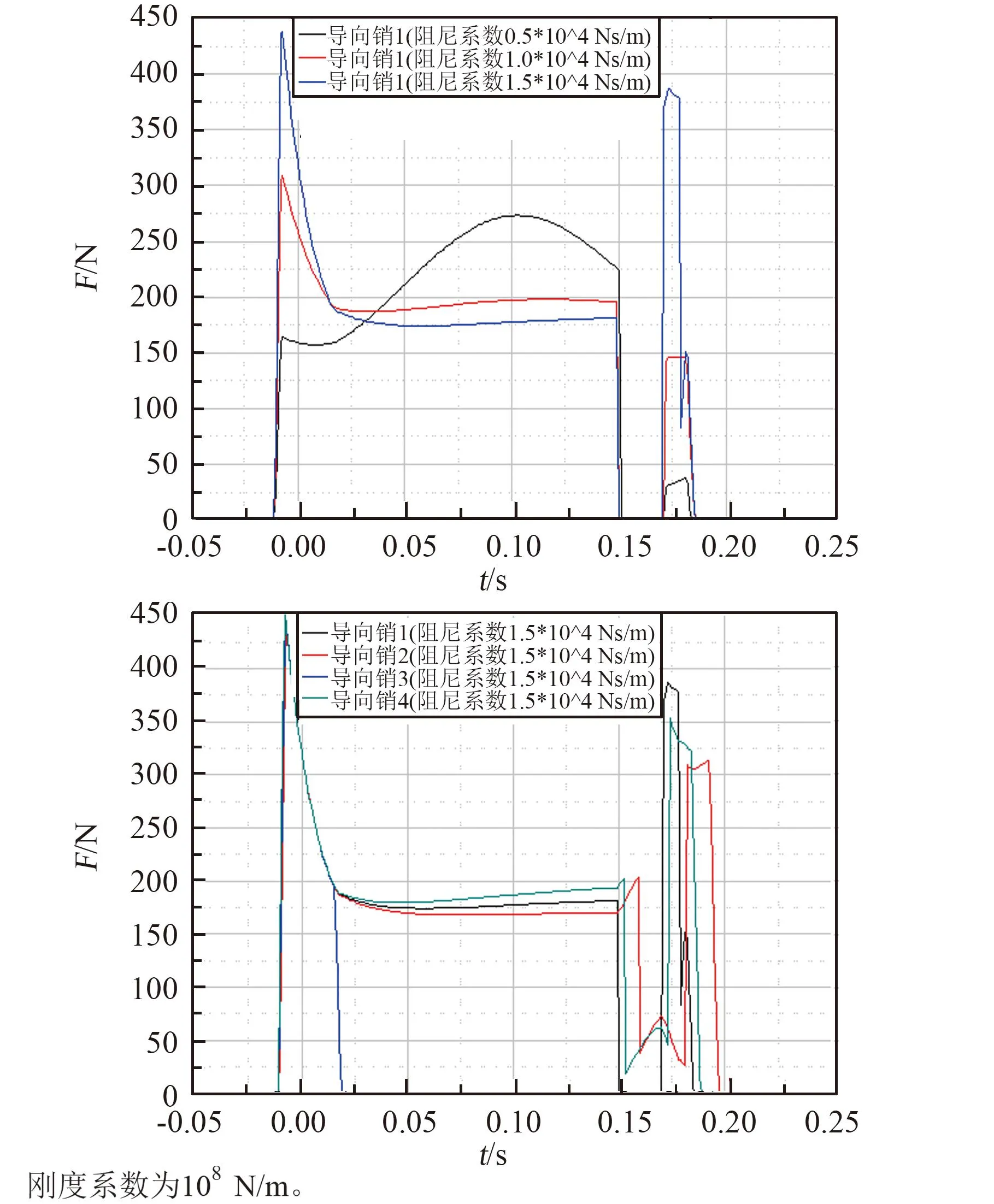

以上述问题为例,利用ADAMS仿真软件开展了分离仿真计算,对于分离连接结构的约束问题,采用软件中的Contact接触进行处理,利用刚度(Stiffness)、阻尼(Damping)等4个参数进行模拟处理。由于抗剪销上作用力对分离影响较小,主要分析了导向销上的作用力。为了与弹性体进行对比,通过调整不同刚度、阻尼参数,开展了不同工况的仿真分析,结果分别见图10、图11。

图10 不同刚度系数下导向销作用力仿真计算结果Fig.10 Simulation result of force on guide pin with different stiffness coefficients

图11 不同阻尼系数下导向销作用力仿真计算结果Fig.11 Simulation result of force on guide pin with different damping coefficients

根据仿真计算结果:

1) 刚度系数分别为107N/m、108N/m和109N/m条件下,导向销阻力冲量分别为106.0N·s、116.6N·s、124.5N·s;

2) 阻尼系数分别为0.5×104N·s/m、1.0×104N·s/m、1.0×104N·s/m条件下,导向销阻力冲量分别为126.6N·s、116.6N·s、119.1N·s。

分析表明,刚体仿真得到的导向销阻力冲量远大于弹性体仿真结果(37.4N·s)。初步分析表明,ADAMS主要针对刚体运动进行分析,无法反映分离体真实结构性能以及在受载作用下的物理过程,和真实的弹性体分离运动过程存在一定差异。

5结论

针对火箭复杂分离连接结构的动力学过程,仿真分析和地面试验验证表明,考虑弹性效应的分离仿真结果与试验真实情况一致性好,可以较为真实地模拟分离动力学过程,此仿真方法可有效应用于工程研制。

参考文献(References)

[1]李慧通, 王旭刚, 赵阳. 考虑复杂因素的两体分离仿真软件设计[J]. 系统仿真学报, 2013, 25(12): 2851-2859.

LIHuitong,WANGXugang,ZHAOYang.Designanddevelopmentofsimulationsoftwarefortwo-bodyseparationcalculationconsideringcomplicatedfactors[J].JournalofSystemSimulation, 2013, 25(12): 2851-2859.(inChinese)

[2]徐永成, 苟永杰, 王石刚. 某卫星整流罩分离仿真分析[J]. 上海航天, 2009(1): 53-56.

XUYongcheng,GOUYongjie,WANGShigang.Simulationanalysisofseparationforsomesatellitefairing[J].AerospaceShanghai, 2009(1): 53-56.(inChinese)

[3]黄文虎, 曹登庆, 韩增尧. 航天器动力学与控制的研究进展与展望[J]. 力学进展, 2012, 42(4): 367-394.

HUANGWenhu,CAODengqing,HANZengyao.Advancesandtrendsindynamicsandcontrolofspacecrafts[J].AdvancesinMechanics, 2012, 42(4): 367-394.(inChinese)

[4]BernardDE.Projectionandassemblymethodformultibodycomponentmodelreduction[J].JournalofGuidance,Control,andDynamics, 1990, 13(5): 905-912.

[5]马忠辉. 大型弹性整流罩分离特点分析[J]. 中国科学:E辑, 2009(3): 482-489.

MAZhonghui.Analysisofseparationforlarge-scaleelasticfairing[J].ScienceinChina(SeriesE:TechnologicalSciences), 2009(3): 482-489.(inChinese)

[6]董富祥, 洪嘉振. 多体系统动力学碰撞问题研究综述[J]. 力学进展, 2009(3): 355-356.

DONGFuxiang,HONGJiazhen.Reviewofimpactproblemfordynamicsofmultiboysystem[J].AdvancesinMechanics, 2009(3): 355-356.(inChinese)

[7]庄茁, 张帆, 岑松, 等.ABAQUS非线性有限元分析与实例[M].北京: 科学出版社,2005:208-210.

ZHUANGZhuo,ZHANGFan,CENSong,etal.AnalysisandExampleofABAQUSNonlinerFiniteSolution[M].Beijing:SciencePress, 2005:208-210.(inChinese)

Study and Application of Dynamic Simulation Method for Complex Rocket Stage Separation and Connection Structure

ZHAI Zhangming1, 2,ZHOU Yilei2,WANG Xugang2,FAN Jian2,Zhang Jian2,XU Mingzhao2

(1. College of Aerospace Science and Engineering,National University of Defense Technology,Changsha 410073, China;2. Beijing Institute of Space System Engineering,Beijing 100076, China)

Abstract:In order to analyze the effect of contact, collision and deformation on rocket separation and connection structure, the modeling of dynamic simulation based on elastic effect was built and the non-liner finite solution was proposed. The procedure of separation simulation was demonstrated and summarized by applying the method. The method is validated by the comparison and analysis of the simulation and the ground test results.

Key words:separation and connection structure; elastic effect; separation simulation

收稿日期:2015-11-24;修回日期:2016-03-04

基金项目:国家自然科学基金(11472301);973计划资助项目(2013CB733100)

作者简介:翟章明(1979-),男,博士研究生,高级工程师,研究方向为飞行器设计。E-mail:zhaizhangm@163.com

中图分类号:V421.7

文献标识码:A

文章编号:1674-5825(2016)03-0328-06