新型铝合金的发展及其在密封舱结构上的工程应用

2016-06-04赵云鹏曾福明周志勇成志忠

赵云鹏,曾福明,周志勇,成志忠,孙 蕾

(北京空间飞行器总体设计部,北京 100094)

新型铝合金的发展及其在密封舱结构上的工程应用

赵云鹏,曾福明,周志勇,成志忠,孙蕾

(北京空间飞行器总体设计部,北京 100094)

摘要:鉴于轻质铝合金材料在航天领域的重要作用,综述分析了国内外新型铝锂、铝钪合金材料的研发、供货能力和在载人密封舱结构上的应用情况,同国外相比,我国新型铝合金在材料研发、工业化生产、焊接工艺等方面还存在较大差距,很难适应当前航天工业快速发展的需要。在综述分析的基础上,结合我国载人航天工程的发展需求,分析了新型铝合金在我国航天器密封舱结构上应用的前景,并对未来的发展与应用提出了展望与建议。

关键词:新型铝合金;轻量化;密封舱结构;工程应用

1引言

轻量化是航天器结构与有效载荷追求的永恒目标,轻质高强合金、先进复合材料等的应用为航天器平台与载荷的轻量化提供了有效途径。近年来,航天轻量化结构材料取得了很大的发展,特别是轻质铝合金材料,如铝锂、铝钪合金等,在新型航天器结构上得到了广泛的使用,美国新一代飞船密封舱结构采用2195铝锂合金,强度比2219铝合金大幅提高,减重效果明显[1]。而国内在材料研发、工业化生产等环节基础还比较薄弱,工程应用与材料研发严重脱节,制约了航天器结构设计水平的提升。

本文以先进轻质铝合金为研究对象,通过大量调研,对国内外航空航天领域新材料的应用情况、国内材料研发能力和供货能力等进行摸底考察,并结合我国航天器结构的发展现状及未来需求,对新型铝合金在密封舱结构上应用的可行性进行分析,并对未来发展提出了展望与建议。

2国外新型铝合金的发展与现状

对于载人航天器结构,目前常用和有很好发展前景的铝合金包括:2系铝合金、5系铝合金、7系铝合金、铝-锂合金、铝钪合金等,根据应用需求可加工成板、带、条、箔、管、棒、型、线、自由锻件、模锻件等,其中具有良好应用前景的是铝锂合金和铝钪合金[2]。在国外,美、欧、日等国家密封舱主要采用2219铝-铜合金;从上世纪90年代开始,美国开始采用2195铝-锂合金取代2219[1];目前,美国开发了C557铝-镁-钪合金,并形成规模化量产,已应用在战斗机和航天器结构中[3]。在俄罗斯,密封舱材料主要为АМГ6铝-镁合金;在上世纪80年代,前苏联开发了1420铝-锂合金,该合金是目前最成熟的铝-锂合金,在苏霍伊、米格战斗机广泛应用,但并未应用到密封舱上;上世纪90年代,俄罗斯开始开发1460铝-锂合金、1570铝-钪合金,以作为新一代载人航天器结构的材料[4]。

2.1铝锂合金

铝锂合金是指以锂元素为主合金元素的铝合金[2]。锂是自然界最轻的金属元素,在铝合金中加入锂元素,在降低合金密度的同时,可大幅度提高合金的弹性模量。研究表明,在铝合金中每添加质量1%的锂,可降低合金密度3%,提高弹性模量6%[5]。

按照发展历程,铝锂合金大体经历了3个阶段。第一阶段为20世纪70年代以前,第一代合金Li含量高、密度低,但因其延展性和断裂韧性低、缺口敏感性高、加工生产困难、价格昂贵等原因,未能推广使用。20世纪70年代—80年代后期,是铝锂合金的第二个发展阶段,在此阶段,研制成功了低密度型、中强耐损伤型和高强型等一系列较为成熟的铝锂合金产品,如苏联的1420合金、美国Alcoa的2090合金[5]等,这些合金具有密度低、弹性模量高等优点,但是仍存在各项异性严重、焊接性差、强度水平相对较低等问题。进入20世纪90年代以后,开发了一系列具有一定特殊优势的第三代新型铝锂合金,如1460、2050、2195[5]等。这些合金具有良好的可焊性和热稳定性,合金综合性能优良,通过结合先进的结构设计可以保证航天器获得很好的减重效益[6]。目前,国外正在开展第四代铝锂合金的研究工作,如2055[5]等,第四代铝锂合金的特点是Li含量比第三代铝锂合金更低,而性能的最大特点是在裂纹扩展速率、疲劳性能以及弹性模量等和第3代铝锂合金相当的条件下,有更高的静强度(尤其是屈服强度)和更高的断裂韧性,目前,Alcoa和Alcan两大铝业公司正在开展第4代铝锂合金的研究[7]。

在航天领域,铝锂合金已在许多航天构件上取代了常规铝合金。美国发现号航天飞机外贮箱(直径8.4 m、长46.1 m)采用2195铝锂合金取代2219合金,使航天飞机减重3600 kg,相当于每1 kg有效载荷节约成本1764美元,这也是美国开发的第三代铝锂合金在航天领域的最成功应用[5];美国的龙飞船、CST-100、MPCV等密封舱主结构均采用2195铝锂合金[1];俄罗斯已将1460铝合金应用于能源号运载火箭的低温贮箱,并在1997年将制造的1460液氧贮箱卖给美国麦道公司,用于可重复使用、垂直起降的Delta-Clipper运载火箭DC-X/DC-XA,并进行了四次飞行试验,可减重约20%[5]。

目前,国外已有20多种铝锂合金的生产达到工业化水平,铝锂合金的轧制、挤压、锻造等技术也已达到常规铝合金水平。美国Alcoa公司铝锂合金的年产量已超过3600 t,根据需要可迅速扩大到年产9000 t,1998年-2011年,该公司向运载火箭提供了超过4000 t铝合金,其中2195铝锂合金800炉,而对应的2219铝合金仅50炉[7];英国Alcan公司和法国Pechiney公司联合建造的铝锂合金生产厂年产量可达10 000 t[7]。2007年,NASA与Alcoa公司签订了价值1850万美元的铝锂合金开发合约,以发展新一代载人运载火箭所需的制造能力并满足对高性能铝锂合金板锭的需求,按照合约,Alcoa公司将为此项目供应近100万磅的铝锂合金薄板材料[7]。

2.2铝钪合金

在铝合金中添加微量钪(Sc),能够显著提高铝合金的强度、抗蚀性、抗热性和可焊性[2],因此含钪铝合金的研究近年来备受国际材料界的重视,铝钪合金也成为继铝锂合金之后的新一代铝合金结构材料,在航空航天领域具有广阔应用前景。

上世纪70年代,苏联科学院巴依科夫冶金研究院和全俄轻合金研究院相继对Sc在铝合金中的存在形式和作用机制进行了系统的研究[5],经过近四十年的研发,已研制出三大系列(Al-Mg-Sc、Al-Li-Sc、Al-Zn-Mg-Sc)共14个牌号的铝钪合金,其中1570合金是Al-Mg-Sc合金中强度最高、应用最广泛的一种合金,工作温度在-196~70 ℃,并具有天然超塑性,可替代LF6铝合金用于包括液氧介质下工作的承载焊接结构,并且性能大大提升[5]。此外,俄罗斯开发了以1970为代表的铝锌镁钪合金,材料强度达到500 MPa以上[8]。目前,美国也在开展对含钪铝合金的研究,美国航天局兰利研究中心开发的牌号为C557的三元Al-Mg-Sc合金,准备将其应用未来型号任务中[3, 9]。

3国内新型铝合金的发展与现状

3.1铝锂合金

我国的铝锂合金研究从“七五”开始正式起步,由国家立项,中南大学、东北大学、西南铝加工厂、航天703所等单位联合开展了仿制中强铝锂合金的研究[2],由于经费少、技术薄弱等原因,未能取得更多实质性成果及应用。“八五”期间,国内多所高校和研究所开展了更广泛的铝锂合金研究,先后开发试制了1420、2090铝锂合金,生产出了小规格的板材、型材。同时,由于国家投资强度加大,基础设施建设也取得较大进展,在西南铝加工厂建成了1 t级的铝锂合金半连续熔铸机组,为我国铝锂合金大规模的工业化生产奠定了一定技术基础[2]。上世纪90年代,西南铝厂从俄罗斯引进了6 t级пЛAB-6K铝锂合金熔铸机组和技术[10]。为解决1420薄板单片轧制的问题,国家还投资购置了一台1650 mm冷轧机[10]。在此基础上,西南铝业公司全面掌握了1420、5A90铝锂合金的生产、应用技术,目前已可批量生产5A90、1420等合金的薄板、锻件,并形成了相关的企业标准[11]。

长征2号F火箭的二级舱段、C919大型商用客机、部分导弹弹头壳体结构均采用了5A90铝锂合金板材,有效降低了结构重量[6];此外,在神舟飞船等型号的非密封舱壳体主结构上也广泛采用5A90铝锂合金板材,起到良好的减重效果[4]。“九五”期间,根据航天型号发展规划,我国提出了“高强铝锂合金研究”的科技攻关任务,该项目瞄准美国航天飞机液氢/液氧贮箱材料WeldaliteTW049系列中的2195合金,由西南铝业公司和中南大学承担,项目于1996年12月通过可行性论证,1997年启动,在2000年试制出了2195合金Φ310~450 mm圆锭和300x1200 mm扁锭,基本技术指标满足要求[10]。同时,初步解决了2195合金在工业化生产条件下的一系列关键工艺技术,成功试制出2195合金Φ360×15×1200 mm的大规格薄壁挤压管材及2×700×800 mm~5×700×800 mm板材,合金性能与美国2195合金性能相当[10]。

目前,国内只有西南铝业公司具备2195铝锂合金的生产能力,可以提供板材、薄壁型材以及部分锻件等,其中板材形成了相关的企业标准[11]。但总体来看,2195铝锂合金还处于工业化试制阶段,在公开的文献上,尚未有型号应用案例。

3.2铝钪合金

国内从90年代开始,中南大学、东北轻合金有限责任公司、西南铝加工集团等相继开展了铝-镁-钪合金的研究[12],目前已经从试验室研究向工业规模生产研究过渡,并开始向航天、航空和舰船部门供货[13]。国内铝-镁-钪合金制备技术相对成熟的是东北轻合金公司研制的5B70牌号的铝-镁-钪合金,从2004年开始,经过五年多的研究和试制,从实验室到工程试制阶段,再到工业化生产阶段,对铝镁钪合金进行了充分、系统的研究,掌握了铝镁钪合金熔铸、轧制、锻造、挤压和热处理等关键技术,成功试制出铝镁钪合金板材、锻件、型材和配用焊丝等一系列产品,目前已向各航空航天单位提供了近10 t的5B70合金产品,产品包括板材、锻件、棒材、丝材等[13-14]。

“十一五”期间航天703所开始进行铝钪5B70合金的应用研究工作,突破了变壁厚构件强力旋压、耐蚀与强度匹配性控制、焊接残余应力控制技术,制备出了铝钪合金适配焊丝,合金中厚板搅拌摩擦焊的接头强度系数可达到0.92,变极性钨极氩弧焊和熔化极气保护焊焊接接头力学性能相当,接头强度系数大于0.77[15]。中国空间技术研究院、中南大学等针对5B70材料进行了大量的力学性能测试和工艺性试验,目前已开始将5B70铝合金应用到部分密封舱主结构上[16]。

在5B70的基础上,中南大学和东北轻合金公司开展了铝锌镁钪合金的研制工作(仿俄罗斯1970合金),取得了较好效果,目前该公司可提供2 mm厚的板材及小尺寸锻件等。

4新型铝合金在密封舱结构的应用

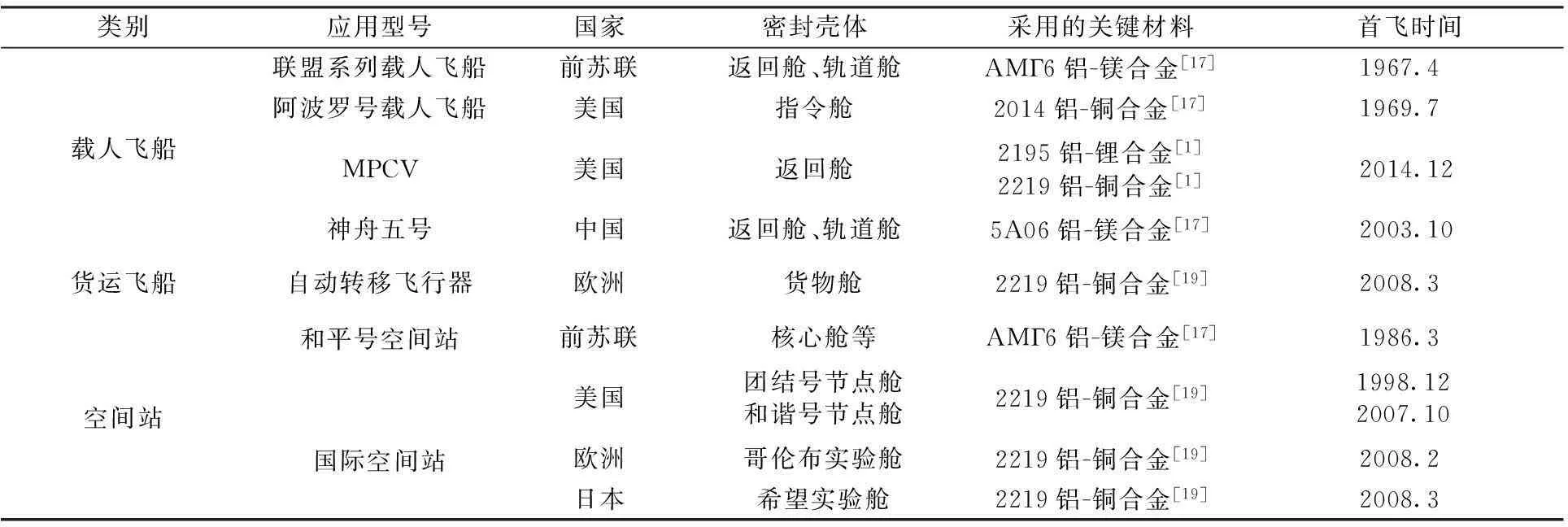

表1所示为国内外典型密封舱结构的关键材料使用情况,由表可知,俄罗斯的密封舱主结构材料一直采用AMГ6铝-镁合金,而美国、欧洲主要采用2219铝-铜合金[17],直到近些年开始研制的龙飞船、MPCV等才开始采用性能先进的铝锂合金[18]。相比贮箱等焊接结构,密封舱主结构材料的选用更加保守。

表1 国内外航天器密封舱采用的关键材料列表

注:首飞时间来自NASA网站及文献[20]。

目前,随着轻量化和低成本的要求越来越高,密封舱结构的材料已不再局限于某种单一的材料,以MPCV为例,其密封舱主结构采用了2195和2219两种铝合金材料,采取该方案的原因包括两点:1)2195铝合金具有好的比强度;2) 2195铝合金厚度超过2 inches时会产生较大的各向异性,且供货材料受尺寸规格的限制。在设计过程中,根据结构承载能力和轻量化需求,在不同区域选择合适的材料,并最终将两种材料焊接为整体结构。该方案为密封舱结构的材料选用提供了一种新的理念[18]。

对于密封舱结构,还要重点关注焊接技术。传统的密封舱结构一般采用VPPA等熔焊技术。1991年,剑桥大学焊接研究所(TWI)发明了搅拌摩擦焊技术(FSW),FSW焊接变形小、力学性能高、焊接成本低,但补焊效果差[21]。1995年,TWI又开发了摩擦塞焊,洛克希德.马丁公司利用该技术解决了补焊的问题,进一步提高了焊接质量[22]。NASA开发了可回抽式搅拌头,在环缝末尾将搅拌针逐渐回抽,实现环焊缝“无孔”焊接[23]。目前,龙飞船、CST-100均采用2195铝锂合金和搅拌摩擦焊来实现密封舱的成型[24]。虽然2195等先进铝锂合金和搅拌摩擦焊技术在欧美已经开始广泛推广,但也仅仅是近十年才兴起,还有很多问题需要去解决,比如美国可重复使用运载器的贮箱,最初方案是采用2195铝锂合金,后来因为工艺等各方面问题重新改回2219铝铜合金[25]。

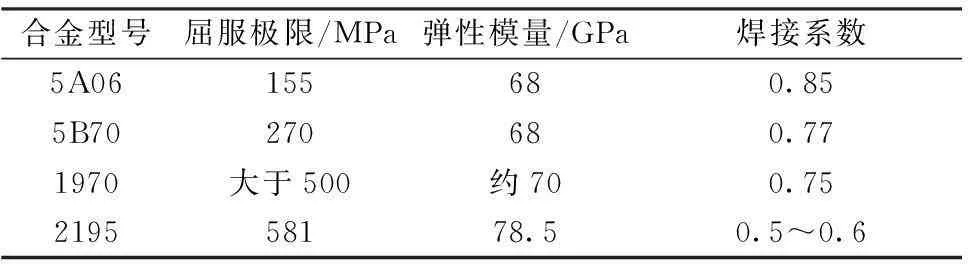

虽然国内对新型铝合金进行了大量的试验研究,并取得了较好的成果,但到了工业化生产阶段,材料力学性能和工艺性能均有所下降,特别是材料的稳定性还有待提高。表2列出了国内几种典型可焊铝合金的性能,其中5A06是目前密封舱结构主要应用的材料,但其屈服极限较低,已不能够适应新型密封舱结构的发展需求。最近,国内北京空间飞行器总体设计部等单位开始将5B70铝钪合金应用到密封舱结构上,该材料在强度上较5A06有一定的提升,达到270 Mpa,但力学性能与新型铝锂、铝钪合金相比还有较大差距[13, 15]。

表2国内典型可焊铝合金性能参数

Table 2Mechanical properties of aluminum alloy in China

合金型号屈服极限/MPa弹性模量/GPa焊接系数5A06155680.855B70270680.771970大于500约700.75219558178.50.5~0.6

注:上表各数据焊接系数为试验测试值,其它数据来自文献[4]、[8]。

在焊接工艺方面,国内对搅拌摩擦焊等工艺有较深入的研究,哈工大焊接实验室取5 mm厚的铝锂合金板进行搅拌摩擦焊,当焊接速度V=60 mm/min时,焊缝强度最高,对应焊接系数可达到0.61[26]。目前,国内搅拌摩擦焊工艺发展比较成熟,在运载火箭领域已广泛采用,但主要应用在贮箱等结构纵向对接焊缝上。在环焊缝焊接过程中,容易留下较多缺陷,还需要进行更多的基础研究和工程探索[27]。

5密封舱结构材料需求分析

从前苏联的第一艘载人航天飞船东方一号成功发射,到目前在轨运行的大型国际空间站,再到未来的载人深空探测,密封舱结构的发展呈现出以下特点:

1)长寿命:国际空间站结构在轨设计寿命15年,目前提出延寿5年,实际使用寿命达到20年[28];而火星探测任务对密封舱的寿命和可靠性提出了更高的要求,要求材料具有更好的耐疲劳特性[29]。目前,国内密封舱结构采用的5A06铝镁合金断裂韧度KC值为44 Mpa.M1/2,优于国际空间站的2219铝铜合金,但与2195铝锂合金的60 Mpa.M1/2还有显著差距[4, 30],考虑到未来密封舱结构的可重复使用要求,以2195为代表的新型高强韧铝合金具有十分迫切的应用需求。

2)大型化:国际空间站大型舱体结构直径超过4 m,长度达15 m以上[28],随着后续太空的开发,舱体结构直径将更加庞大。对高性能铝合金板材、锻件的规格种类、性能稳定性要求也更高。

3)轻量化:轻量化是航天器的设计宗旨,特别在后续载人深空探测的过程中,对结构质量非常敏感,要求也会更加苛刻。密封舱结构的轻量化要求重点关注材料的综合性能。首先,材料应具备较低的密度;其次,材料较高的强度、断裂韧性KC值可以带来充分的设计空间,进而实现结构的减重优化;最后,材料性能的稳定性、一致性,可以有效降低设计安全系数,从而实现结构的轻量化。

目前国内密封舱结构采用的5A06材料屈服强度较低,已很难满足未来新型密封舱结构的设计需要。铝钪合金1970和铝锂合金2195屈服强度较高,是未来新型密封舱结构的优选材料,其中1970铝合金屈服性能超过500 MPa,与2195基本相当,焊接系数可达0.75,高于2195的焊接系数0.5,同时铝钪合金的炼制设备要求低,容易实现工业化生产,在当前国内工业化水平制约下,可以作为新型密封舱结构的重点关注材料。2195铝锂合金具有高模量(78.5 GPa)[4]的突出优点,随着我国工业化应用的深入研究,待其材料性能稳定、供货规格满足需求时,可以用于新型密封舱结构的优选材料。

6结论

根据以上分析,可以得到以下结论:

1)5A06铝合金还是我国密封舱结构的主要材料,5B70合金已开始工程应用,但材料一致性、材料力学性能还有较大提升空间;

2)1970铝钪合金屈服强度和焊接系数高,同时炼制设备要求低,容易实现工业化生产,在当前国内工业化水平制约下,可以作为新型密封舱结构的重点关注材料;

3)2195铝锂合金具有高模量的突出优点,随着我国工业化应用的深入研究,待其材料性能稳定、供货规格满足需求时,可以用于新型密封舱结构的优选材料;

4)我国搅拌摩擦焊工艺较为成熟,可以应用到密封舱结构焊接上,但后续还需解决焊接缺陷、补焊等问题。

参考文献(References)

[1]Tayon W A, Domack M S, Hales S J. Correlation of fracture behavior with microstructure in friction stir welded, and spin formed AI-Li 2195 domes[R]. NASA/NF1676L-13559, 2012.

[2]戴圣龙, 张坤, 杨守杰, 等. 先进航空铝合金材料与应用[M]. 北京: 国防工业出版社, 2008: 100-107.

Dai Shenglong, Zhang Kun, Yang Shoujie, et al. Acvanced Aeronautical Aluminum Alloy Materials Technology and Application[M]. Beijing: National Defense Industry Press, 2008: 100-107.(in Chinese)

[3]Domack M S, Dicus D L. Evaluation of Sc-bearing aluminum alloy C557 for aerospace applications[C]//Materials Science Forum. 2002, 396: 839-844. NASA/TM-2002-211633.

[4]施丽铭, 杨鹏, 周志勇, 等. 国内外航天器密封舱主结构材料的选用[J]. 航天器工程, 2013, 22(5): 136-141.

Shi Liming, Yang Peng, Zhou Zhiyong, et al. Material selection of primary structure for sealed module of spacecraft in China and other countries[J]. Spacecraft Engineering, 2013, 22(5): 136-141.(in Chinese)

[5]Williams J C, Starke E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[6]杨守杰, 陆政, 苏彬, 等. 铝锂合金研究进展[J]. 材料工程, 2001(5): 44-47.

Yang Shoujie, Lu Zheng, Su Bin, et al. Development of aluminum-lithium alloys[J]. Journal OF Materials Engineering. 2001(5): 44-47.(in Chinese)

[7]Niedzinski M, Ebersolt D, Schulz P. Review of airware alloys currently used for space launchers[C]//Confidential and Constellium Proprietary Information. October 8th 2013.

[8]戴晓元, 夏长清, 吴安如, 等. 含钪超高强铝合金的研究现状及发展趋势[J]. 材料导报, 2006, 20(5): 104-107.

DAI Xiaoyuan, XIA Changqing, WU Anru, et al. Present research and developing trends of ultra high strength aluminium alloys contained scandium element[J]. Materials Review, 2006, 20(5): 104-107.(in Chinese)

[9]Ahmad Z. The properties and application of scandium-reinforced aluminum[J]. JOM, 2003, 55(2): 35-39.

[10]郑子樵, 李劲风, 李红英, 等. 新型铝锂合金的研究进展与应用 [C]//中国有色金属学会第十四届材料科学与合金加工学术年会论文集, 2011.

Zheng Ziqiao, Li Jinfeng, Li Hongying, et al. Research and application of aluminum-lithium alloy[C]//The 14th Annual Conference of the China Nonferrous Metal Society Materials Science and Engineering Alloy Processing, 2011.(in Chinese)

[11]向曙光, 张钰. Q/SWA J5013-2008 航空航天用高强可焊铝锂合金板材标准[S]. 西南铝业有限责任公司, 2008.

十八世纪工业革命以来,电的发明具有划时代的意义,电能也逐渐成为人类生活和生产的最重要的能源之一。在全球化经济发展的背景下,伴随着信息化时代的到来,我国电力事业的发展也在有条不紊地进行着,而电网系统信息化运营也是电力发展的一个必要方向。我国电网企业正在努力建设“三集五大”体系,[1]这是电网企业信息化建设的重要战略举措,而运监系统是电网企业信息化建设的关键。此前电网运营监测分析系统存在不完善、不可控、不能控的问题,客户对电能的需求和电力部门的服务标准也在不断提高。因此,电网系统和电网企业必须针对原有运监系统应用架构进行革新,以确保电网企业信息化建设目标能够顺利实现。

Xiang Shuguang, Zhang Yu. Q/SWA J5013-2008 The Standard of High-Stress & Jointing Aluminum-Lithium Alloy for Aeronautics and Astromautics[S]. Standard of Southwest Aluminum(Group) Co., Ltd.,2008.(in Chinese)

[12]黄玉凤, 党惊知. 含钪铝合金的现状与开发前景[J]. 大型铸锻件,2006, 11(4): 45-48.

Huang Yufeng, Dang Jingzhi. The Present Situation and the Development Prospect of Aluminum Alloy with Scandium Contained[J]. Heavy Casting and Forging, 2006, 11(4): 45-48.(in Chinese)

[13]路丽英. Q/S1010-2012 航天用5B70合金板材标准[S]. 东北轻合金有限责任公司企业标准, 2012.

Lu Liying. Q/S1010-2012 The Standard of 5B70 Aluminum Alloy Plates[S]. Standard of Northeast Light - Aluminum(Group) Co., Ltd.,2012.(in Chinese)

[14]路丽英. Q/S8001-2012 航天用5B70合金锻件标准[S]. 东北轻合金有限责任公司, 2012.

Lu Liying. Q/S8001-2012 The standard of 5B70 Aluminum Alloy Forgings[S]. Standard of Northeast Light - Aluminum(Group) Co., Ltd.,2012.(in Chinese)

[15]赵娟. 可焊耐蚀铝镁钪合金组织与性能的研究[D]. 长沙: 中南大学, 2009.

[16]杜会桥, 侯文德, 姜坤, 等. Al-Mg-Sc 型铝合金 5B70 热裂纹敏感性评估[J]. 焊接技术, 2013, 41(12): 45-48.

Du Huiqiao, Hou Wende, Jiang Kun, et al. The evaluate of sensitivity for heat crack of Al-Mg-Sc alloy 5B70[J]. Welding Technology, 2013, 41(12): 45-48.(in Chinese)

[17]于登云, 赖松柏, 陈同样. 大型空间站整体壁板结构技术进展[J]. 中国空间科学技术, 2011(5): 31-40.

Yu Dengyun, Lai Songbai, Chen Tongxiang. Review on integral stiffened shell structure technology of large space station[J]. Chinese Space Science and Technology. 2011(5): 31-40.(in Chinese)

[18]Hoffman E K, Domack M S, Torres P D, et al. Spin forming aluminum crew module(CM) metallic aft pressure vessel bulkhead (APVBH)-Phase II[R]. NASA/TP-2015-218674, 2015.

[19]Catherine A. International space station evolution data book[R]. NASA-SP-6109, 2000.

[20]陈求发. 世界航天器大全[M]. 北京: 中国宇航出版社, 2008: 443-468.

CHEN Qiufa. The Encyclopedia of Space Probe[M]. Beijing: China Aerospace Press, 2008: 443-468.(in Chinese)

[21]Fonda R W, Bingert J F, Colligan K J. Microstructural development in friction stir welding[R]. ADA521602, 2005.

[22]夏德顺, 王国庆. 搅拌摩擦焊接在运载火箭上的应用[J]. 导弹与航天运载技术, 2002(4): 27-32.

Xia Deshun, Wang Guoqing. Application of friction stir welding in launch vehicle[J]. Missiles and Space Vehicles, 2002(4): 27-32.(in Chinese)

[23]关桥, 栾国红. 搅拌摩擦焊的现状与发展[C]//第十一次全国焊接会议论文集, 2005.

Guan Qiao, Luan Guohong. The actuality and development of friction stir welding[C]//The 14th Welding Conference, 2005.(in Chinese)

[24]Tayon W A, Domack M S, Hoffman E K, et al. Investigation of abnormal grain growth in a friction stir welded and spin-formed Al-Li Alloy 2195 crew module[R]. NF1676L-15814, 2013.

[25]夏德顺. 重复使用运载器贮箱的研制现状[J]. 导弹与航天运载技术, 2001(2): 12-18.

Xia Deshun. Development of the tank for reusable launch vehicle[J]. Missiles and Space Vehicles, 2001(2): 12-18.(in Chinese)

[26]王大勇, 冯吉才, 王攀峰. 铝锂合金搅拌摩擦焊研究[J]. 材料科学与工程学报, 2005, 23(3): 369-372.

Wang Dayong, Feng Jicai, Wang Panfeng. Friction stir welding of Al-Li alloy[J]. Journal of Materials Science and Engineering, 2005, 23(3): 369-372.(in Chinese)

[27]董春林, 栾国红, 关桥. 搅拌摩擦焊在航空航天工业的应用发展现状与前景[J]. 焊接, 2008(11): 25-31.

Dong Chunlin, Luan Guohong, Guan Qiao. The development and foreground of friction stir welding in aerospace industry[J]. Welding, 2008(11): 25-31.(in Chinese)

[28]Marshburn T. Status of research on the ISS[R]. JSC-CN-34258, 2015.

[29]Calle C. New NASA technologies for space exploration[J]. KSC-E-DAA-TN24811, 2015.

[30]Gangloff R P, Haviland J K, Herakovich C T, et al. NASA-UVA light aerospace alloy and structures technology program[R]. NASA-CR-187321, NAS 1.26:187321, UVA/528266/MS90/104, 1989.

Development and Potential Applications of Advanced Aluminum Alloy in Spacecraft Pressurized Cabin

ZHAO Yunpeng, ZENG Fuming, ZHOU Zhiyong, CHENG Zhizhong, SUN Lei

(Institute of Spacecraft System Engineering CAST, Beijing 100094, China)

Abstract:For the widely use of lightweight materials in spacecraft, the research, application and jointing method of aluminum alloy were analyzed. There is a large gap in China as compared with abroad, which greatly hinders the development of aerospace industry. Finally, the potential applications and prospects of the new aluminum alloy in spacecraft pressurized cabin were analyzed based on the requirements of China's manned space program.

Key words:new aluminum alloy; lightweight; spacecraft pressurized cabin; potential applications

收稿日期:2015-07-24;修回日期:2016-03-28

基金项目:载人航天预先研究项目(060104)

作者简介:赵云鹏(1983-),男,硕士,工程师,研究方向为航天器结构设计。Email:zhaoyunpeng18@163.com

中图分类号:V45

文献标识码:A

文章编号:1674-5825(2016)03-0302-06