旋流混合器在发酵罐多相流场控制中节能技术探讨

2016-06-02陆宁洲陆飞浩宁波星邦生化设备有限公司浙江宁波35040宁波浩邦生物技术有限公司浙江宁波35040

陆宁洲,陆飞浩(.宁波星邦生化设备有限公司,浙江宁波35040;.宁波浩邦生物技术有限公司,浙江宁波35040)

旋流混合器在发酵罐多相流场控制中节能技术探讨

陆宁洲1,陆飞浩2

(1.宁波星邦生化设备有限公司,浙江宁波315040;2.宁波浩邦生物技术有限公司,浙江宁波315040)

摘要:探讨了发酵流场的研究现状,分析了生产大罐流场改造的必要性。介绍了新型节能进气装置旋流混合器的结构原理,通过CFD和实际工程案例阐述了旋流混合器在流场控制、发酵节能增产方面的作用,然后提出了利用旋流混合器对发酵罐多相流流场优化和节能改造的构想与展望。

关键词:发酵;旋流混合器;多相流;CFD;节能

合理科学的流场布置不仅可以降低反应器的能量输入要求,而且可以充分调动微生物自身的生产能力,提高目标产物单位或效价。生物反应器的放大技术一直是发酵工程的一个难点,通常方法是根据几何相似的基本原则由试验罐确定生产罐尺寸,随后按单位体积平均功率P0/V,或最大搅拌器叶端线速度,或体积溶氧系数KLa等经验方法进行工艺计算[1]。但往往生产罐的单位或效价难以达到试验罐水平,究其原因是生产罐的流场不能做到完全复制试验罐的流场。这是因为流场中存在传热、重力、惯性力、黏性力及多相间作用力的复杂作用,放大后,实验罐和生产罐表征各作用力的准数差异巨大[2]。

因此有必要在设备工艺上对生产罐做优化调整,有的则需要增加特殊设备来弥补几何放大产生的不足,其中最常见的情况有:1)溶氧不均一,整体溶氧水平不高;2)传质不充分,或培养基浓度梯度大,甚至存在死区。本文介绍了一种新型发酵罐节能进气装置——旋流气液混合器,并从多相流流场控制角度,结合生产改造实例阐述其在发酵罐流场优化和节能增产方面的作用。

1 发酵流场研究现状与节能思路

针对发酵流场的研究,从实验测量角度而言,发酵流场的常用测量研究方法有离子图像测速法(PIV)[3]和激光多普勒测速法(LDA)[4],但是由于测量条件或设备投入的限制,这些技术往往只能应用实验室规模的测量研究,而不适宜于大型生产罐。比如图像测速技术,需要被测量液体有一定的透明度才能示踪、跟踪气泡测速。而生产罐均为不锈钢焊接,非玻璃罐可透视,且培养基成分复杂,各组分不相容,均一性差,无法用实验成像方法探测气泡流向。通常,生产罐中可以量化采集的数据有溶氧、培养基浓度、pH和产物浓度,传感器只能采集到近罐壁局部数据,对于溶氧和培养基浓度测量值不能代表罐内的整体水平。溶氧探头因其本身电化学测量原理响应时间较长,通常需要30~120 s,且反复灭菌后需要校准,不能即时准确地反应被测量的数据信息。

从理论建模而言,目前较为流行的手段是计算流体力学方法CFD,但是直接应用CFD结果到反应器设计需要解决如下问题:1)缺乏适合发酵流场的仿真规范。出于计算力学本身特点,几何模型简化、网格划分、力学模型简化(如多相流相间作用力的取舍、包括拽力、升力、表面张力、气泡破碎聚并模型)、算法选择(如单相流场的计算就有k-epsilon、SST等)、初始值设置等因素稍有不同,就会使计算结果产生较大偏差。2)难以考察生物质代谢对流场的影响。虽然近年生物反应器微生物代谢和流场联动模拟取得一些进展[5],但对于直接指导反应器放大优化设计尚有距离。任何计算力学结果必须要有实验修正才是可靠可信的,但是生产罐实验测量条件的欠缺往往使得CFD模拟结果无法得到有效的数据支撑,这也是发酵罐放大技术停滞不前的原因之一。

总之,实验罐结构优化和CFD仿真结果对发酵罐放大具有一定的指导意义,但不能盲信。根据生产实践经验,通过工艺优化,罐内设备调整(如搅拌系统、进气装置、消泡装置)对流场进行后期的修正改造是对工业化发酵生产节能增产必要也是最为直接有效的举措。

一个合理科学、节能高效率的发酵流场,主要有如下特点:1)不分层,无死区,培养基(如糖等)浓度、溶氧浓度梯度小;2)气泡细腻,气液混合均匀,溶氧利用率高;3)液面平稳,泡沫得到控制,不逃料。

优化流场,降低能耗,通常有两种思路:1)搅拌改造。通过优化搅拌布置,提高其传质效率,使其在较低的输入功率下能发挥不低于原有水平的传质效果,达到节能效果。2)充分利用压缩空气能量。压缩空气经空压机压缩后具有很大的静压能,带压气体进入发酵罐后静压能转化成动能,绝大部分最终耗散在流场中。这部分空气能量若充分引导利用,能起到混合传质的作用,即用气相流动带动液相,气液混合流驱动流场。这也是鼓泡式反应器和气升式反应器无需机械搅拌也能有效运作的理论基础。在机械搅拌罐的节能改造中,如果能利用进气装置使得气液混合均匀,合理布置流场,就能起到增加溶氧、优化流场的作用,甚至可以逐步取消机械搅拌。而旋流气液混合器就是这样一种节能进气装置。

2 旋流混合器性能

2.1旋流混合器结构及基本原理

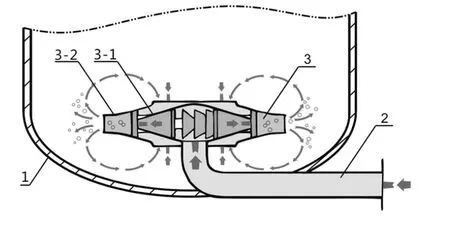

旋流混合器包含内、外壳体,空气从内壳体中心进入,经过壳体内部的涡旋叶片导流成高速旋流,同时吸引发酵液从内外壳体之间的中心通道进入,气体和液体在旋流通道中动态混合乳化后从壳体外周均分旋流状喷出,如图1。

图1 旋流混合器

旋流混合器的基本原理是利用压缩空气本身的静压能和动能转换,空气喷射产生对周边液体的抽吸带动作用,并转化为高速旋转的气液混合流。在旋流混合的过程中,增加空气和发酵液接触表面积及停留时间,提高发酵空气利用率。

2.2旋流混合器特点

1)取代现有发酵罐环形管进气装置或类似装置,可直接改造安装气液旋流混合器。2)空气和液体在发酵罐底部混合充分,气泡直径微小,呈乳化状态,发酵溶解氧提高5%~20%,空气利用率提高。或在保持原有溶氧的状况下,发酵罐搅拌电耗下降5%~30%。3)旋流混合过程中,对生产菌损伤小。发酵产物单位浓度稳定、提高。4)结构相对环形射流管简洁合理,易清洗,不染菌。5)装置阻力小,空气进口压力要求不高,几乎不增加空压机进气压力和电耗。6)旋流混合器既是进气装置,又相当于搅拌器。配合搅拌器、导流筒改造,可减少搅拌档数甚至取消搅拌,也可用于新型的气升式发酵罐。

2.3旋流混合器与射流管式分布器对比

射流管式空气分布器是90年代出现的一种分布器[6]。在压头高、推动力充足的情况下,该装置对增加溶解氧有较为理想的效果,在实际生产中由于管路负载阻力原因造成空压机富余压头不足,射流气流速难以达到设计值,使气液混合效果大打折扣。即使压头充足,其气体射流速度很大,进气压力相对较高,增加空压机电耗。同时高速气流对某些生产菌剪切损伤作用大,导致发酵周期延长、影响发酵产物提取收率等,而且由于其结构上节点多、易染菌,使用范围受到限制。旋流混合器流速适宜,剪切温和,对空压机压头要求低,剪切作用小,结构简洁,便于清洗。

3 旋流混合器CFD模拟

本例旋流器CFD模拟在商业软件Ansys/ Fluent上完成以模拟罐底安装旋流器后流场。几何模型取发酵罐底部,采用四面体进行网格划分并在旋流器进行局部网格加密,基本流场计算采用k-epsilon模型,多相流模型采用Eulerian模型,根据相关实验数据采用平均气泡直径,不考虑气泡破碎和并聚。

在Fluent计算后,从旋流混合器中心沿垂直罐体轴线切片液相速度场分布如图2所示,可以看到旋流混合器能起到周向搅拌的作用。旋流器沿筒体轴线切片速度场如图3所示,可以看到液体从内壳与外壳中间通道被吸入至流道中与气流混合。

图2 旋流混合器横向切面速度矢量图

图3 旋流混合器纵向切面速度矢量图

4 旋流混合器改造实例

4.1某制药企业150 m3苯丙氨酸发酵罐改造

改造过程:保留原来罐底导流筒,将罐底射流管式分布器拆除,安装旋流混合器,并把中上档六弯叶搅拌器改成四叶下推式搅拌器,底部六叶抛物线型搅拌器改为四叶轴流下压式搅拌器,物料流向改原来发酵罐中心(导流筒内)向上为发酵罐中心向下,在保证径向气液混合的同时以增强罐体轴向混合。如图4所示。

效果:溶氧均值从20%上升到35%,搅拌电流下降约17%,最大可调风量由1 800 m3/min上升到2 100 m3/min,单位上升11%,具体参见文献[7]。

4.2某制药企业200 m3维生素发酵罐改造

改造过程:将底部小孔盘管式分布器改成旋流混合器。由于该发酵罐底部有底轴承,因而旋流混合器需特殊设计,中部设空腔为罐底轴承留出空间。降低搅拌轴转速。底档六叶半圆型搅拌叶去掉三叶,改成三叶半圆型搅拌叶轮。

效果:电流下降15%~25%,运行时液面平稳,无明显鼓泡产生,消泡剂用量减少1/3左右,发酵单位有所提高,产量提高。具体参见文献[7]。

4.3某大型合资企业45 m3DHA发酵罐改造

该企业原有45 m3DHA发酵罐,采用直通式进气,如图5。机械搅拌采用上部三层四宽叶推进式搅拌,底部六弯叶搅拌叶轮的形式,电机功率55 kW。存在问题:直通式进气管气液混合作用差,发酵罐液面时有大鼓泡生成,液面不平稳,空气中氧利用率低。原搅拌系统存在缺陷,易染菌。

DHA发酵罐改造的实施:在罐底安装旋流混合器,拆除原有搅拌系统。改造方案如图5所示。

图4 苯丙氨酸发酵罐改造前后

图5 DHA发酵罐改造前后

DHA发酵罐改造结果:1)无搅拌电耗,节电100%,且消除搅拌系统带来的染菌风险;2)发酵罐运行时液面平稳,无明显鼓泡产生;3)发酵单位优于改造前水平,生产稳定;4)无搅拌热产生,无搅拌噪音,节能环保。

此例中发酵罐体积较小,在未安装导流筒情况下其发酵溶氧效果已良好。若安装导流筒则气升罐效果会更佳。

另有部分改造案例,如表1。

表1 旋流混合器改造案例

通过对40~380 m3不同容积发酵罐,100多套旋流混合器改造实例得出:1)发酵过程溶解氧提高5%~20%;2)发酵罐搅拌电机电流下降5%~30%;3)风量调节范围扩大,最大通风量提高;4)发酵单位提升0.5%~6%;5)料液混合均匀,气泡细微,发酵罐内液面比较平稳。

6 结语与展望

通过多种不同介质生物发酵工程实例得出,旋流混合器配合搅拌系统的改进能优化发酵罐多相流场,起到节能增产的作用:一方面,旋流混合器气液混合均匀,气泡细腻,在提高溶氧的同时提高发酵罐气含率,使得同等条件下搅拌功率降低;另一方面,旋流混合器兼有底档搅拌的作用,因此原有搅拌系统可以大大简化,甚至取消。未来若要进一步降低生产反应罐的能耗,可以简化机械搅拌,更多地采用旋流混合器配合导流桶整流的方式向气升式反应器形式发展,从而实现发酵生产清洁低耗,高效节能。

参考文献:

[1]梁世中.生物工程设备[M].北京:中国轻工业出版社,2013:169-175. [2]张嗣良,储炬.多尺度微生物过程优化[M].北京:化学工业出版社,2003:9-13.

[3]LUEPTOW R M,AKONUR A,SHINBROT T. PIV for granular flows[J]. Experiments in fluids,2000,28(2):183-186.

[4]FRIEND J,YEO L Y. Microscale acoustofluidics:Microfluidics driven via acoustics and ultrasonics[J]. Reviews of modern physics,2011,83(2):647.

[5]WANG Guan,TANG Wenjun,XIA Jianye,et al. Integration of microbial kinetics and fluid dynamics toward model -driven scale-up of industrial bioprocesses[J]. Engineering in life sciences,2015,15(1):20-29.

[6]薛才利.射流式好氧发酵罐的研究与应用[J].化工设计,1994 (4):41-46.

[7]陆宁洲,岑文学,陆飞浩.旋流混合器用于发酵罐节能改造[J].发酵科技通讯,2014,35(6):34-37.

(责任编辑:朱小惠)

Research on energy-saving technology of vortex gas-liquid m ixer app lied in multi-phase flow field control of bioreactors

LU Ningzhou1,LU Feihao2

(1. Ningbo Xingbang Biochem Device Co.,Ltd.,Ningbo 315040,China;2. Ningbo Haobang BioTech Co.,Ltd.,Ningbo 315040,China)

Abstract:This paper discussed current research of fermentor flow field,and analyzed the necessity of flow field modification of large-scale bioreactors. The structure and mechanism of a new energy-saving air sparger,vortex gas-liquid mixer were introduced. Its good performance in flow field control,energy-saving and production promotion were discussed via CFD simulation and practical applications. Finally,further application prospect of vortex gas-liquid mixer was proposed in multi-phase flow field optimization and energy-saving.

Keywords:fermentation;vortex gas-liquid mixer;multiphase flow;CFD;energy-saving

作者简介:陆宁洲(1988—),男,浙江宁波人,宾夕法尼亚大学硕士,主要从事生化设备结构设计分析,E-mail:nz. lu@xbdevice.com.通信作者:陆飞浩,高级工程师,E-mail:nbhaobang729@163.com.

收稿日期:2015-12-04

中图分类号:TQ920.5

文献标志码:A

文章编号:1674-2214(2016)02-0094-04