套管封隔器完井试油期间失效因素分析及对策

2016-06-02赵源浦李会会樊凌云焦少卿

赵源浦,李会会,谢 进,樊凌云,焦少卿,胡 勇

1.中国石化西北油田分公司完井测试管理中心(新疆 轮台841600)2.中国石化西南油气分公司工程监督中心(四川 德阳618000)

套管封隔器完井试油期间失效因素分析及对策

赵源浦1,李会会1,谢进1,樊凌云1,焦少卿2,胡勇1

1.中国石化西北油田分公司完井测试管理中心(新疆轮台841600)

2.中国石化西南油气分公司工程监督中心(四川德阳618000)

摘要封隔器失效往往出现在坐封及最初的工作阶段,对塔河油田套管封隔器近5年来在完井试油期间出现的失效案例进行统计分析,研究了造成封隔器失封的主要因素,并提出了具体的解决措施。针对配套工具引起的封隔器失封事故需加强工具的检测及使用管理;针对完井工艺引起的封隔器失封事故需优化管柱设计;针对井筒原因引起的封隔器失封事故需做好前期扫塞、刮管和洗井工作。改进措施的实施大大避免了同类型井况封隔器失封事故的发生,对其他油田提高封隔器作业成功率具有指导意义。

关键词套管封隔器;失效因素;完井试油作业

AbstractThe failure of packer often occurs in its setting process and the initial stage of its work. The casing packer failure cases of Ta⁃he oilfield during the completion and oil testing in recent 5 years are analyzed, the main factors causing the packer sealing failure are studies, and some specific measures are put forward. For the casing packer failure caused by the matching tools, the detection and usage management of the tools should be strengthened; for the casing packer failure caused by completion technology, the string design should be optimized; for the casing packer failure caused by wellbore conditions, the cleaning and washing well work should well be done. The implementation of the improved measures greatly avoids the occurrence of the same type of failure accidents of the casing packer, which has guiding significance to improve the success rate of the packer operation in other oilfields.

Key wordscasing packer; failure factor; completion and oil testing operation

封隔器是油气生产过程中重要的井下工具,主要用于完井、注水、压裂、酸化、防砂、机械采油、气举等完井及采油工艺技术中[1]。

完井试油期间出现封隔器失效必须起出管柱再重新下完井管柱,这在带来巨大的井控风险的同时消耗了完井时效增加了施工成本。塔河油田封隔器的坐封位置普遍较深,在使用过程中常出现因工具问题、井筒原因、管柱配置、工艺不合理、操作不当等因素导致的封隔器失效情况。

统计了近5年使用封隔器完井试油作业的1152井次,由于封隔器失效导致完井失败的30起案例,对其失效相应原因进行归纳总结,研究了井下工具故障的具体因素,并制定了相应的措施,对提高油田套管封隔器的使用成功率具有重要指导意义。

1 封隔器失效因素分类统计

塔河油田近5年来封隔器失效导致完井失败的案例共计30井次,不同失效因素分类见表1。

表1 塔河油田近5年来30井封隔器失效因素分类表

续表1

2 影响因素及典型案例分析

一套带有封隔器的完井管柱基本要求是下得去、坐得上、封得住、解得封。为了保证封隔器的正常坐封、强化管柱锚定力以及实现油套的开启或者关闭,管柱中配置有相应的球座、水力锚及滑套。因此封隔器的坐封、工作、解封不仅仅受制于封隔器本身,还与配套工具及工艺、井筒状况等相关[2-3]。

2.1配套工具因素

配套工具占到影响封隔器正常工作因素的20%。主要表现为在正常的作业环境下,配套工具的密封性丧失。

完井管柱的配套工具主要由球座、滑套、水力锚组成。水力锚及滑套结构简单,常见问题主要是由密封圈或者内外套配合造成失效。就结构而言,滑套复杂程度高于球座及水力锚。

TP113井管柱结构为循环滑套+Y211封隔器+盲堵(自上而下)。该井在井筒内为泥浆时组下完井管柱,管柱到位后坐封封隔器、安装井口后替浆洗井。设计初衷在于油管使用盲堵封隔,环空使用封隔器实现封隔。

该井封隔器坐封后停止漏失、替浆后油套压均为0,后期关闭滑套后打盲堵时泵压28MPa突降至8MPa,剪切球座销钉动作明显(图1)。可判断Y211封隔器和盲堵均处于正常工作状态。而环空打压,油管返液,判断为滑套密封不严造成封隔器失效。

图1 常规循环滑套结构示意图

2.2完井工艺

完井工艺占影响封隔器工作因素的20%。一般的完井工艺因素主要由工艺方案引起。在方案中因为各种具体要求产生矛盾,造成封隔器失封。S1072-4X井即是射孔与封隔器坐封形成矛盾造成管柱密封失效。

S1072-4X井采用射采联作。管柱结构:压井滑套+177.8mmRH封隔器+接球器+延时起爆器+射孔枪(自上而下)。该井延时10min射孔枪响射孔成功后,套压在1min内由10MPa下降至0。开井生产有倒吸现象,判断封隔器失封。

表2为该井和邻井射采联作井工程参数和物性参数统计,从工程参数上看,S1072-4X井封隔器与射孔枪的距离为83m,较S1072-1CX井大,较其余各井小;封隔器座封井段井斜为52.4°,较其余各井大;从物性上看,S1072-4X井与S1072-3X井较为相似。对比发现,射孔枪与封隔器距离较近以及井斜较大可能是造成本次封隔器失封的主导因素。

根据物性可以发现,本井区及邻井区部分井地层呈高压、中低渗、中低孔特征,射孔段长度较短,封隔器距离射孔枪较近容易造成射孔瞬间能量不易快速扩散释放,封隔器易失封。建议本井区及邻井区射采联作井,应根据物性参数及邻井射孔经验参数,使封隔器尽量座封在井斜较小井段,同时增大射孔枪与封隔器之间的距离。

表2 邻井射采联作参数统计表

2.3管柱配置

管柱配置因素占到影响因素的20%。主要包括管柱未加水力锚、未加伸缩节、封隔器结构不适用于常规的88.9mm+73.0mm油管配置等问题。常常表现为管柱受力时因为缺乏某种类型井下工具而导致封隔器失效[4]。

顺南7井完井管柱组合为88.9mm油管+2根伸缩节+177.8mmPremier液压封隔器。封隔器解封方式为直接上提解封,解封为27.2t,伸缩节定位销钉设置为15t。

开井排液后发现油套连通,起管柱上提封隔器无解封吨位,检查起出的油管丝扣无异常、伸缩节试压合格。根据现象可以确定油套连通的原因为封隔器提前解封。

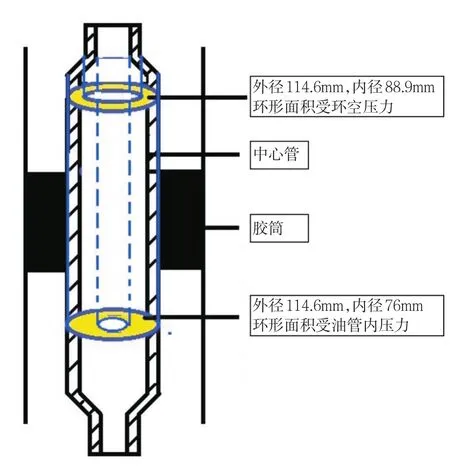

1)封隔器解封条件。在不考虑上部管柱对封隔器拉力的情况,由于封隔器中心管内外径较上部管柱大,中心管会受到活塞力,活塞力的受力面积如图2所示。

图2 Premier封隔器中心管活塞力受力面积示意图

其中:Pc为套压,Pt为油压,封隔器中心管外径114.6mm,内径98.3mm,上部为88.9mm油管,内径为76mm,环空和油管内流体比重一致。

所以封隔器解封条件为管柱上提力、F上、F下的合力大于解封吨位,即:F管柱+F上-F下>27.2t(3)

2)封隔器失封期间状态。在地破试验期间,最高泵压94MPa,套压31MPa,封隔器位置温度由150℃下降至80℃,不考虑管柱摩阻的极限工况下管柱的收缩量为3.79m,伸缩节的有效补偿距离为4m。因此整个地破期间管柱不会对封隔器中心管产生上提力,封隔器中心管受力仅为其自身由于活塞效应而产生的力。地破试验施工曲线图如图3所示。

图3 地破试验施工曲线图

通过图3中的曲线可以看出,整个地破期间套压在25~33MPa之间,以套压最高值33MPa计算,当泵压达到71MPa时中心管由于活塞效应而产生的上顶力为27.46t,达到封隔器剪切环额定剪切值,本井地破期间泵压达到94MPa,远高于封隔器解封的临界值,造成封隔器解封。

2.4封隔器质量问题

封隔器质量问题在统计数据里面占到13.3%。常见为密封圈失效或者加工精度及工艺造成坐封及工作期间失效。

TP42井坐封3次失败。坐封期间表现为油管内打压正常,环空验封无效。后提出封隔器,经拆解,检查发现活塞心轴与活塞配合间隙很小(0.1~ 0.12mm,常规封隔器活塞心轴与活塞配合间隙为0.2mm),封隔器上液缸活塞心轴镀层(图4)脱落造成阻卡,致使封隔器无法坐封。2.5井筒因素

图4 封隔器上液缸活塞心轴镀层脱落

完井期间因为前期固井附件导致管柱遇阻或者工具失效时有发生。在30井次的统计数据中,占到3井次。从目前的统计情况看,常规的通井或者扫塞工序难以完全发现或者解决井下工具遇阻。

TK915-4井完井期间经过5次冲洗球座、7次打压坐封、2次投球均未能成功坐封PHP液压套管封隔器。本井完井工具为:177.8mm水力锚+177.8mmPHP液压套管封隔器+ LXK341-128裸眼封隔器。

本井PHP封隔器有3次遇阻处理过程,管柱有上提下放动作。遇阻点位置出现在177.8mm套管浮箍附近。

起出177.8mmPHP封隔器检查外观,胶筒上部垫环硌痕从上往下逐渐变深(图5),分析是在下放状态时遇阻刮蹭造成;胶筒下部垫环硌痕伤口从上往下变浅(图6),是上提状态时遇卡刮蹭造成。

经拆解检查,发现8个解封销钉全部剪断,由于坐封期间管柱内未打起压,上提时无解封吨位,可以判断剪切销钉应该是遇阻处理过程中上提剪断。

2.6操作不当

常见的操作不当,有现场起下管柱时的施工因素,也有施工方设置销钉等环节的操作因素,占到失效因素的6.67%.

TP12-6井完井管柱结构为177.8mm水力锚+ 88.9mm伸缩管+PHP-MCHR封隔器(封隔器下部带有34根油管)。当封隔器下至离双闸板防喷器1.2m时,管柱突然剧烈抖动,封隔器进入双闸板0.8m。提出管柱发现伸缩管被拉开,封隔器坐封销钉(5颗)已剪断,坐封活塞下移促使卡瓦张开,封隔器坐封[5]。

分析施工过程认为在封隔器入井过程下部发生顿钻或挂卡致使伸缩管销钉剪断,管柱下部3.06t重量使下部产生2m的自由下落,冲击力致使MCHR封隔器坐封销钉在活塞的惯性作用下被剪断,下卡瓦张开。

图5 胶筒上部垫环硌痕伤口从上往下逐渐变深

图6 胶筒下部垫环硌痕伤口从上往下变浅

3 应对措施

基于目前统计数据分析结合现有条件,建议开展如下工作。

1)继续加强工具的检测及使用管理:①持续对入井工具试压检测,严格监控工具质量;②继续采用施工设计的模式,强化各施工队伍作业质量,提高各施工队伍间的配合。

2)优化工艺及管柱设计:①优化射采联作工艺。采取增加射孔枪与封隔器之间的油管长度方式,提高封隔器坐封后的可靠性。②对于酸压期间极易出现泵压突降的井,以管柱收缩长度为计算数据,设计中管柱适当增加伸缩节。

3)对于因为井筒因素造成的异常工况:采取措施保障前期扫塞、刮管彻底,消除套管附件、井壁水泥屑对后期下完井管柱及封隔器坐封影响;尽量选择低固相或无固相的低比重完井液,对于高比重泥浆井,充分循环洗井,避免因泥浆沉淀导致的井下工具故障情况。

4 总结及建议

封隔器是完井中封隔油套的核心工具。封隔器工作状况直接决定了完井质量的优劣。根据近5年的统计,除开两井次井下工具问题无法定性外(TP113CH、TK915-5X井封隔器失效后直接完井,未起出工具检查),现场井筒、井下工具质量等现场因素占到53%以外,前期的管柱、工艺设计占到失效因素的40%。因此,除开持续对工具质量严格监控以外,在工艺及管柱配置上仍然需要持续认识及改进。

参考文献:

[1]张立新,沈泽俊,李益良,等.我国封隔器技术的发展与应用[J].石油机械,2007,35(8):58-60.

[2]蔡庆俊,孙宝泉,李玉宝,等.操作因素对下放液压封隔器管柱的影响[J].石油机械,1996,24(11):34-38.

[3]范青,陈永红,卫玮,等.封隔器胶筒损坏失效分析[J].油气井测试,2014,23(5):48-50.

[4]谢水祥,蒋官澄,陈勉,等.破解塔里木盆地群库恰克地区井壁失稳难题的钻井液技术[J].天然气工业,2011,31 (10):68-72.

[5]仝少凯,朱炳坤,曹银萍,等. RTTS封隔器卡瓦力学性能分析[J].石油机械, 2014,42(2):53-57.

■大家谈

收稿日期:本文编辑:王梅2015-10-22

作者简介:赵源浦(1975-),男,工程师,现主要从事完井试油工作。