马坑铁矿提高选矿生产能力的可行性分析

2016-06-02余祖芳谢毅龄

余祖芳 谢毅龄

(福建马坑矿业股份有限公司)

马坑铁矿提高选矿生产能力的可行性分析

余祖芳谢毅龄

(福建马坑矿业股份有限公司)

摘要马坑铁矿为降本增效、提高矿山处理能力,通过分析对比高压辊磨工艺和半自磨碎矿工艺流程的试验研究结果表明:采用高压辊磨碎矿—磨前预先磁选抛尾工艺,可达到节能降耗和降低前期投资的目的。结合马坑铁矿现有选矿厂设备配置情况,在现有选矿生产设备和设施的基础上,实施高压辊磨超细碎—磨前预先磁选抛尾工艺可将马坑铁矿选矿处理能力由现有的300万t/a提高到550万t/a,同时降低选矿生产的运行费用,经济效益显著。

关键词选矿生产能力高压辊磨机磨前预选半自磨碎磨工艺超细碎

马坑铁矿为一隐伏的大型磁铁矿,是华东单一矿体最大型的铁矿床,矿区矿石总储量4.34亿t,平均铁品位为37.96%。马坑矿业建设初期发展思路为分期建设滚动发展。目前,矿山采矿工程按500万t/a生产能力进行建设,按计划于2019年采矿生产能力可以达到500万t。按照设计采矿生产计划:2015年225万t、2016年275万t、2017年350万t、2018年400万t、2019年500万t,采矿能力不断提高。选矿厂经技改扩建已建成3个磨选系列的选矿生产线,选矿年处理能力达300万t以上。但自2014年起铁精粉价格由原900元/t左右跌至400元/t,根据国际和国内铁矿石市场走势,铁精粉价格低位运行将成为常态化。同时,人力成本不断提高,加上马坑铁矿水文地质较为复杂,涌水量较大,采矿费用高。因此,为了适应市场,有效地开采马坑铁矿,必须通过改进选矿工艺来实现节能降耗提高选矿经济技术指标,确保企业效益。

为探索高效碎磨工艺、降低生产成本,马坑铁矿与中钢天源科技股份有限公司合作开展了高压辊磨机试验研究。同时,与北京矿冶研究总院开展了矿石落重试验与半自磨机选型试验研究。根据试验研究结果,结合常规破碎流程进行对比分析表明:高压辊磨工艺的能耗最低,拟采用高压辊磨超细碎—磨前预先磁选抛尾工艺实现选矿处理能力由现有的300万t/a提高到550万t/a,以满足马坑铁矿的发展需要。

1马坑铁矿碎磨工艺试验研究

1.1马坑铁矿高压辊磨及磁选抛尾选矿工艺试验研究[1]

马坑铁矿对高压辊磨的适应性试验,原矿经常规破碎工艺破碎至-30 mm后经高压辊磨粉碎,闭路辊磨产品-3 mm粒级含量为53%~62%,较入辊磨原矿-3 mm粒级含量增加42.12个百分点。闭路筛分-3 mm粒级产品利用磁场强度为238.85 kA/m的中场强磁选机进行磨前预先抛尾,获得了全铁品位为54.08%、铁回收率为86.93%,含磁性铁49.54%、回收率为98.99%的铁精矿;尾矿全铁品位为10.27%、磁性铁品位为0.64%、抛尾产率为44.18%,可达到提高球磨机处理能力的目的,提高选矿处理能力约55个百分点。

1.2福建马坑铁矿矿石落重试验与 550万t/a选矿厂半自磨机选型

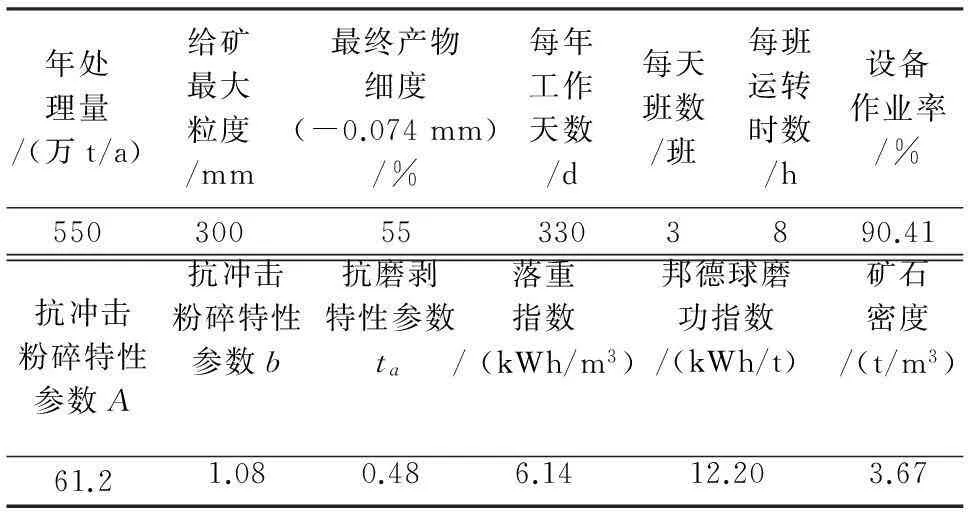

采用JK落重试验获取马坑铁矿的特性参数,利用所得参数进行建模与流程模拟相结合进行550万t/a选矿处理能力的半自磨机选型。给定的磨矿工艺设计基本参数[2]见表1。

表1 磨矿工艺设计基本参数

选择半自磨机直径为11.89 m,长度为6.1 m,匹配功率为13 444 kW;球磨机直径为5.49 m,长度为9.14 m,匹配功率为5 197 kW;碎磨比能耗总和为26.63 kWh/t。

根据试验数据对3种碎磨方案进行对比,常规破碎—高压辊磨机—球磨工艺能耗最低。常规破碎—球磨工艺次之,半自磨—球磨方案能耗最高。所以,本着节能降耗、降低选矿生产成本的目的,拟采用高压辊磨—磨前预先磁选抛尾工艺来提高马坑铁矿选矿生产能力。

2马坑铁矿现有300万t选矿厂配置情况

2.1破碎系统配置生产能力

马坑铁矿现有300万t/a选矿厂已设有2个破碎系列,第一系列粗碎为1台PXZ 07/10旋回破碎机,破碎到-200 mm,中碎为PYB-1750圆锥破碎机,破碎到65 mm,,细碎为1台CH660MF圆锥破碎机,筛分机为2台YA2460圆振筛,筛下-12 mm,系统设计能力为150万t/a;第二条系列粗碎为1台1215低矮式颚式破碎机,破碎到-300 mm,中碎为1台CH660EC圆锥破碎机,破碎到-65 mm,细碎为2台CH660MF圆锥破碎机,筛分机为2台YA3060圆振筛筛分,2#矿仓下设置胶带机将物料直接给入1台YA3060圆振筛筛分,筛下-12 mm,系统设计能力为250万t/a。两条生产线合计破碎产品粒度-12 mm生产能力可达400万t/a。

2.2磨矿设备

选矿厂已设有3个磨选系列,I、II系列1段各为1台MQG32×45格子型球磨机,2段各为1台MQY32×45溢流型球磨机,I系列还配有1台MQY27×36溢流型球磨机作为第3段磨矿,III系列1段为1台MQG32×45格子型球磨机,2段为1台MQY32×45溢流型球磨机。生产工艺条件为:入磨原矿全铁品位约38%,粒度小于12 mm,1段磨矿细度约-0.074 mm 45%,2段磨矿细度约-0.074 mm 85%,单系列入磨矿量为130 t/h,合计3个系列年处理能力达308万t/a。

2.3尾矿处理系统

(1)尾矿浓缩设备。尾矿处理系统已设有1台NXZ-20浓缩机,处理能力为50万t,1台NXZ-53高效浓缩机处理能力为243.8万t,合计年处理尾矿量为293.8万t。

(2)尾矿输送设备。尾矿输送采用球隔离泵,设计厂房配置按500万t选矿规模设计,设备配置单机输送能力为357 m3/h,已配置3台主机3条输送管道2用1备,输送能力可达714 m3/h,全年可输送浓度30%的尾矿浆565.5万m3。

(3)尾矿库容量。已建有4 760万m3的尾矿库,可容纳尾矿量6 902万t。通过磨前预先磁选抛尾可减少30%的尾矿入库量,因此可延长尾矿库服务年限,降低尾矿堆存费用,节省选矿成本。同时,磨前预先磁选抛尾所获得的尾矿可用作建材,实现尾矿综合利用,提高企业的经济效益。

3550万t/a选矿处理能力的方案选择

3.1方案I

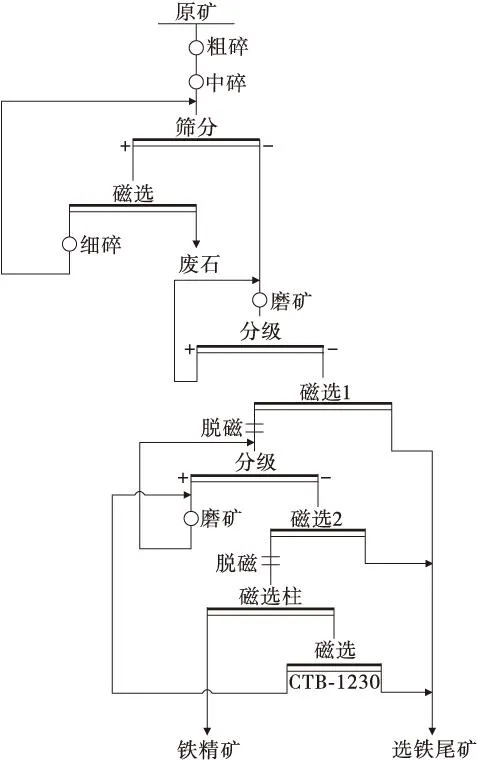

新建一条250万t选矿生产线,将选矿处理能力提高到550万t/a。即在现有300万t/a选矿基础上,采用原有3段1闭路破碎生产流程新建一座250万t/a选矿厂,确保选矿处理能力达到 550万t/a。新建250万t/a选厂工艺流程见图1。

图1 250万t/a选厂工艺流程

3.2方案II

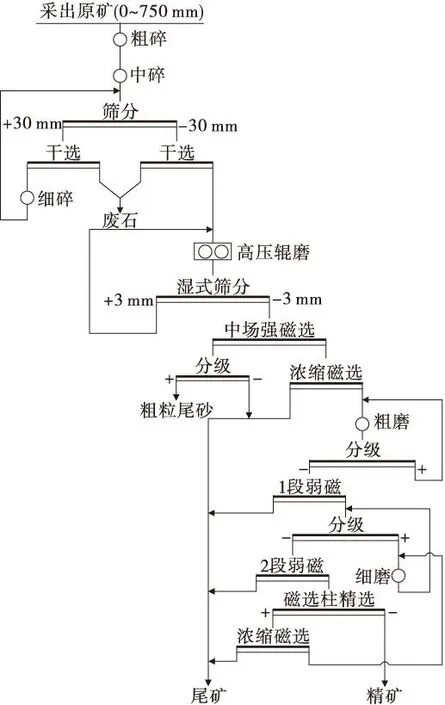

增加高压辊磨实施超细碎—磨前预先磁选工艺,实现选矿处理能力提高到550万t/a。即在现有300万t/a的选矿厂基础上,在破碎系统与球磨机之中增设辊磨系统,将3段闭路破碎的产品粒度由 -12 mm放大到-30 mm进高压辊磨机,辊磨产品通过湿式闭路筛分,筛上+3 mm返回辊磨机,筛下-3 mm进粗颗粒磁选机预先磁选抛尾后进球磨机,提高入磨原矿质量,减少入磨矿量,提高球磨机的磨矿效率,使选矿处理能力由目前的300万t/a提高到550万t/a。超细碎—磨前预先磁选工艺流程见图2。

图2 超细碎—磨前预先磁选工艺

3.3方案对比情况

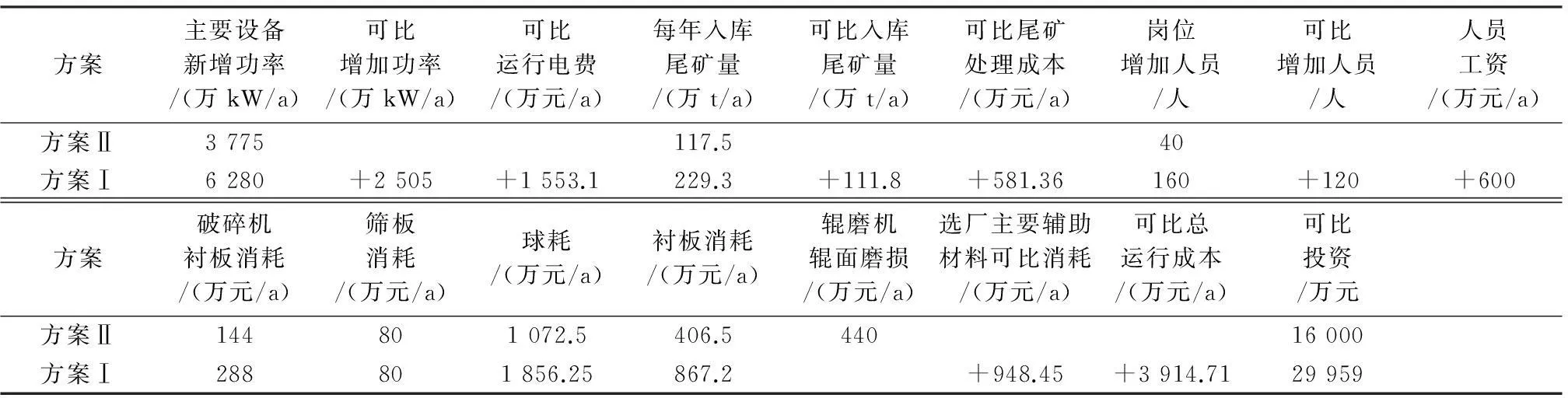

根据工艺流程可知,方案Ⅱ相当于在方案I中插入辊磨—磁选即可替代方案I的全部生产流程,从而达到提高磨选系统处理能力。两个方案的磨选工艺流程完全一致,两个方案定量比较见表2。

由表2可知,方案Ⅰ为常规流程,虽然常规流程比较简单,但实际运行过程中,磨机钢耗比较大,运行成本高;方案Ⅱ虽然增加了辊磨—磁选系统消耗,但前段破碎粒度放粗,进而提高圆锥破碎机衬板的使用寿命,降低了破碎作业的钢耗,减少了入磨矿量,降低了入磨粒度,实现了多碎少磨,1段磨矿可磨度大幅度提高且每年减少111.8万t的尾砂量,延长了尾矿库的服务年限;综合比较,方案Ⅱ投资省,生产运行成本低,提高了企业的竞争力,真正达到了绿色环保的要求;所以,选择方案Ⅱ为扩产技改的优先方案。

4结语

马坑铁矿选矿厂通过考察分析和试验研究,在现有选矿设备配置的基础上,通过增加高压辊磨—磨前预先磁选抛尾工艺,将选矿处理能力由300万t/a提到550万t/a,同时提高了磨机的有效利用率,降低了生产成本,企业经济效益显著。

表2 方案Ⅰ和方案Ⅱ运行成本比较结果

参考文献

[1]裴晓东,徐亦元,钱有军,等.福建马坑矿业股份有限公司铁矿石高压辊磨及磁选抛尾选矿工艺研究[D].马鞍山:中钢集团安徽天源科技股份有限公司,2014.

[2]刘建远,孙伟,周冬琴,等.福建马坑铁矿矿石落重试验与半自磨机选型研究[D].北京:北京矿冶研究总院,2014.

(收稿日期2015-12-02)

余祖芳(1965—),男,高级工程师,364021 福建省龙岩市新罗区曹溪镇崎濑村2号。