青海某铁矿选矿工艺试验

2016-06-02孙志勇

林 栋 孙志勇

(1.西部矿业股份有限公司锡铁山分公司;2.湖北省黄麦岭磷化工有限责任公司)

青海某铁矿选矿工艺试验

林栋1孙志勇2

(1.西部矿业股份有限公司锡铁山分公司;2.湖北省黄麦岭磷化工有限责任公司)

摘要为了合理利用青海某铁矿石,并为设计建厂提供详实可靠的工艺流程,对其进行了详细的选矿工艺流程试验。试验结果表明:原矿破碎至-12 mm由磁滑轮抛弃16.04%的废石,经2段磨矿、2段湿式弱磁选及浮选降硫后,获得了产率为37.30%、全铁品位为65.10%、全铁回收率为68.59%,含硫0.20%的合格铁精矿及硫品位为22.50%、回收率为49.84%的硫精矿。

关键词铁矿石磁滑轮抛尾浮选弱磁选降硫

青海某铁矿石系矽卡岩型铁矿,其全铁品位为35.00%,磁性铁占全铁的79.32%,具有良好的开发利用价值[1]。虽然当前矿产行业低迷、宏观经济处于调整期,但为了增强市场竞争力,采用绿色环保的工艺流程进行矿产开发是必然趋势。同时,对该高品位铁矿石进行开发利用,可降低前期投资成本,有利于后期产业的孵化。通过综合评价,确定严格按照节能减排、环保降耗的宗旨,对该矿石进行工艺流程开发,以期最大化利用该矿产资源。

1矿石性质

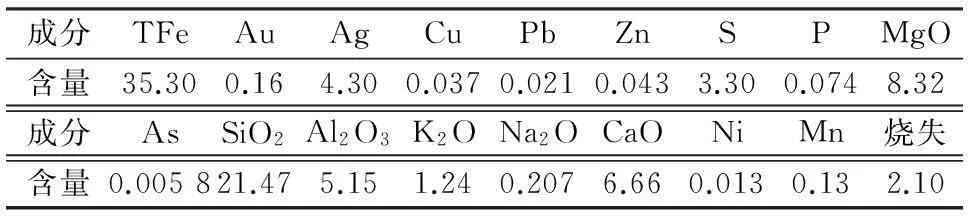

矿石化学多元素分析及铁物相分析结果分别见表1、表2。

表1原矿化学多元素分析结果

%

注:Au、Ag含量单位为g/t。

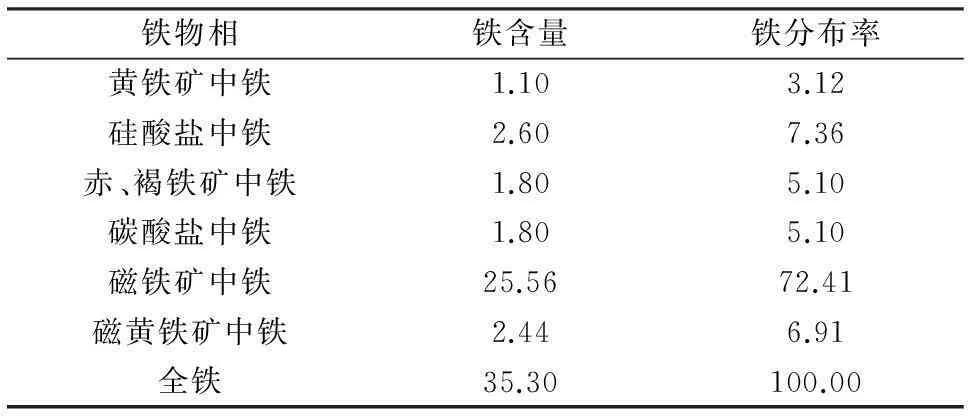

表2原矿铁物相分析结果

%

由表1、表2可知,铁矿石中主要有用元素全铁品位为35.30%,有害元素硫品位为3.30%;铁主要以磁铁矿为主,占有率为72.41%,含硫铁矿物磁黄铁矿及黄铁矿占有率分别为6.91%、3.12%。

工艺矿物学研究表明,该矿石工业类型为矽卡岩型铁矿石。矿石中磁黄铁矿多呈他形粒状和不规则状分布,粗粒占多半,也存在部分与磁铁矿紧密共生,粒级为0.01~0.25 mm,部分呈线状、细小粒状沿磁铁矿边缘或粒间空隙分布,粒度相对较细(<0.05 mm);黄铁矿多呈他形粒状、不规则状,沿磁铁矿裂隙、边缘呈细线状或呈细粒分布于磁铁矿粒间,这部分黄铁矿粒度较细,要完全与磁铁矿解离,需较高的磨矿细度。由此推测,降低铁精矿的硫含量是关键。

2选矿试验

2.1磁滑轮抛尾试验

探讨试验表明,在矿石破碎后用干式磁选,可以丢掉部分脉石矿物,提高入选矿石铁品位。因此,试验对该铁矿石进行了磁滑轮抛尾条件试验研究。

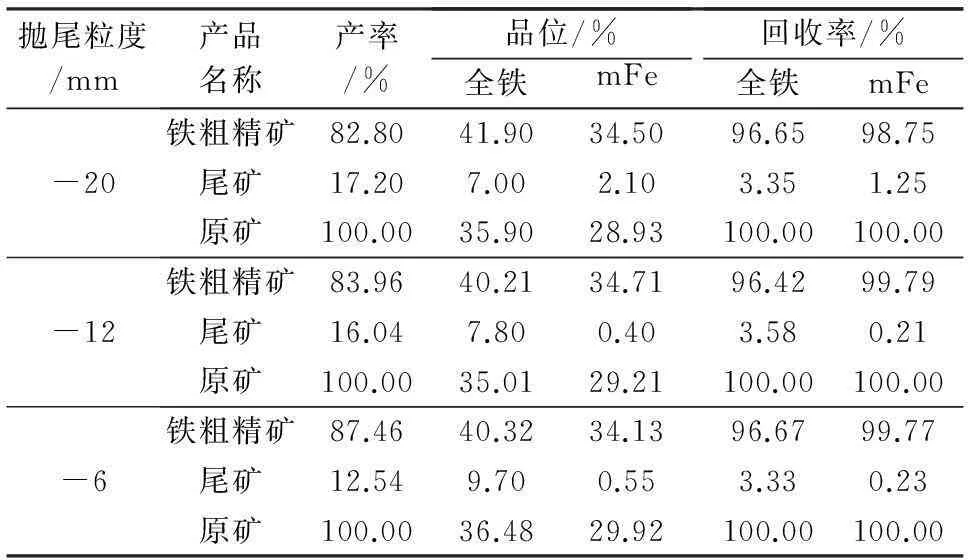

2.1.1原矿抛尾粒度试验

确定磁场强度为67.67 kA/m,对不同破碎粒度的原矿石分别进行抛尾试验,试验结果见表3。

表3 原矿抛尾粒度试验结果

由表3可知,随着原矿抛尾粒度的增加,铁粗精矿产量呈降低趋势,全铁品位有所提高,全铁回收率变化不大;其中-12 mm原矿在抛弃废石16.04%的同时,mFe损失率较低。因此,-12 mm原矿预先抛弃部分废石是可行的。

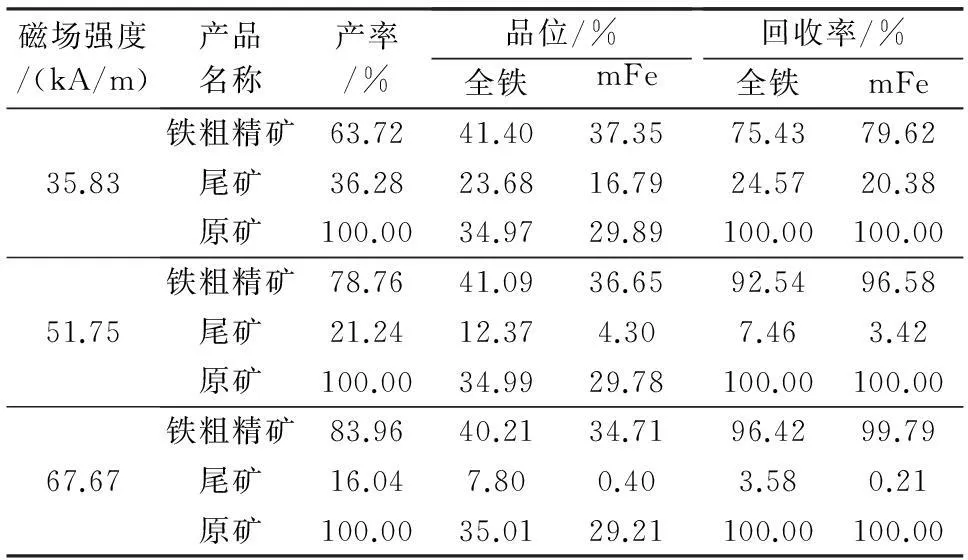

2.1.2抛尾磁场强度试验

确定原矿抛尾粒度为-12 mm,进行磁滑轮不同磁场强度试验,试验结果见表4。

表4 抛尾磁场强度试验结果

由表4可知,随着磁场强度降低,磁性铁的损失随之增加;因此,磁滑轮磁场强度选择67.67 kA/m为宜。

2.2原矿抛尾—磁选试验

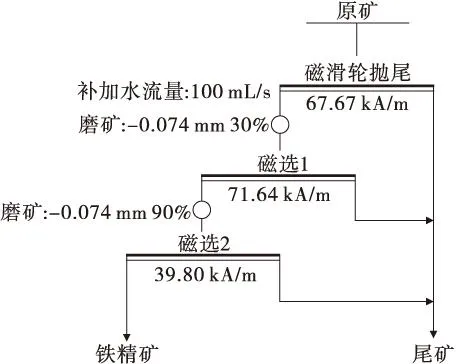

通过对-12 mm原矿抛尾铁矿石分别进行磨矿细度及磁选磁场强度等条件试验,确定采用1段磨矿—磁粗选—粗精矿再磨—磁精选流程[2]。试验流程及条件见图1,试验结果见表5。

图1 原矿预先抛尾—磁选试验流程

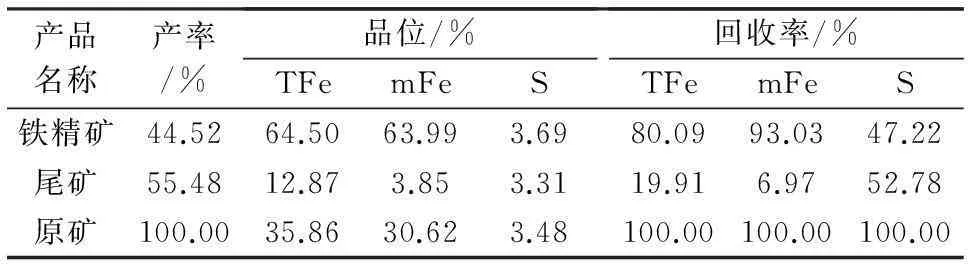

产品名称产率/%品位/%TFemFeS回收率/%TFemFeS铁精矿44.5264.5063.993.6980.0993.0347.22尾矿55.4812.873.853.3119.916.9752.78原矿100.0035.8630.623.48100.00100.00100.00

由表5可知,原矿经抛尾—阶段磨矿—阶段选别,可获得全铁品位为64.50%,回收率为80.09%的磁铁精矿,选别指标较好;但铁精矿含硫较高,为3.69%,达不到铁精矿对硫含量的标准要求,说明矿石中具有磁性的磁黄铁矿在磁选中具有富集作用,需对铁精矿进行降硫才能获得合格产品。

2.3浮选降硫试验

2.3.1活化剂种类试验

以常规药剂丁基黄药为捕收剂,分别对铁精矿中磁黄铁矿活化剂硫酸、硫酸铜、硫化钠、氟硅酸钠等进行单加及组合种类对比试验,浮选现象及试验结果表明,单加硫酸所得铁精矿降硫效果较好。因此,试验确定采用硫酸作为铁精矿降硫活化剂[3-4]。

2.3.2硫酸用量试验

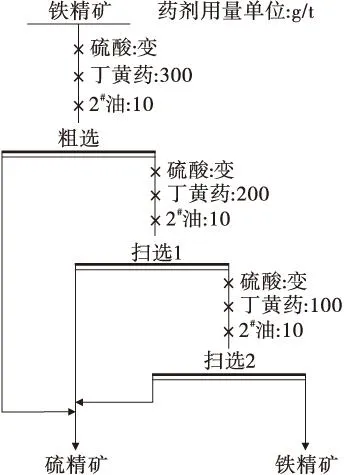

试验对磁黄铁矿活化剂硫酸用量进行试验,试验条件及流程见图2,试验结果见表6。

图2 硫酸用量试验流程

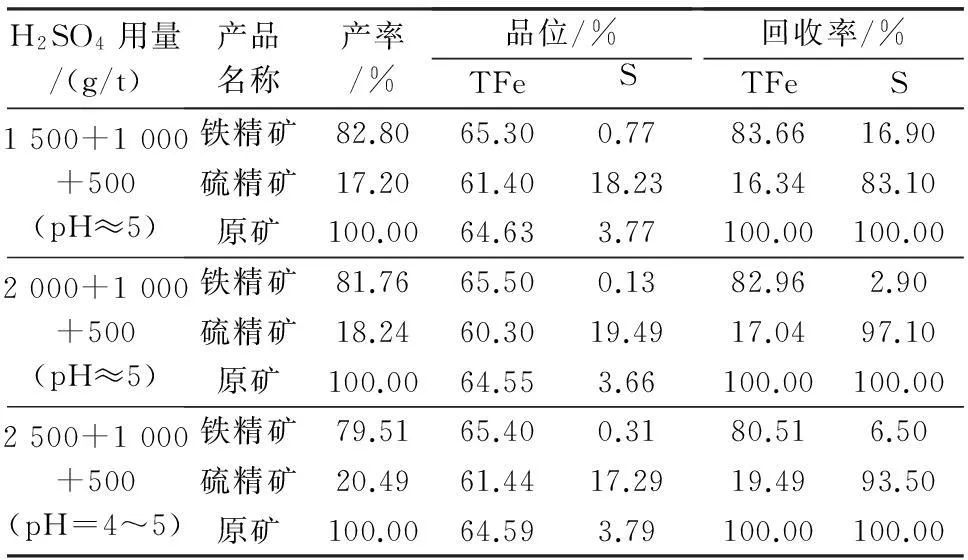

H2SO4用量/(g/t)产品名称产率/%品位/%TFeS回收率/%TFeS1500+1000+500(pH≈5)铁精矿82.8065.300.7783.6616.90硫精矿17.2061.4018.2316.3483.10原矿100.0064.633.77100.00100.002000+1000+500(pH≈5)铁精矿81.7665.500.1382.962.90硫精矿18.2460.3019.4917.0497.10原矿100.0064.553.66100.00100.002500+1000+500(pH=4~5)铁精矿79.5165.400.3180.516.50硫精矿20.4961.4417.2919.4993.50原矿100.0064.593.79100.00100.00

由表6可知,在弱酸性调浆范围内,硫酸用量以(2 000+1 000+500)g/t为宜,所得铁精矿硫含量为0.13%。

2.3.3丁黄药用量试验

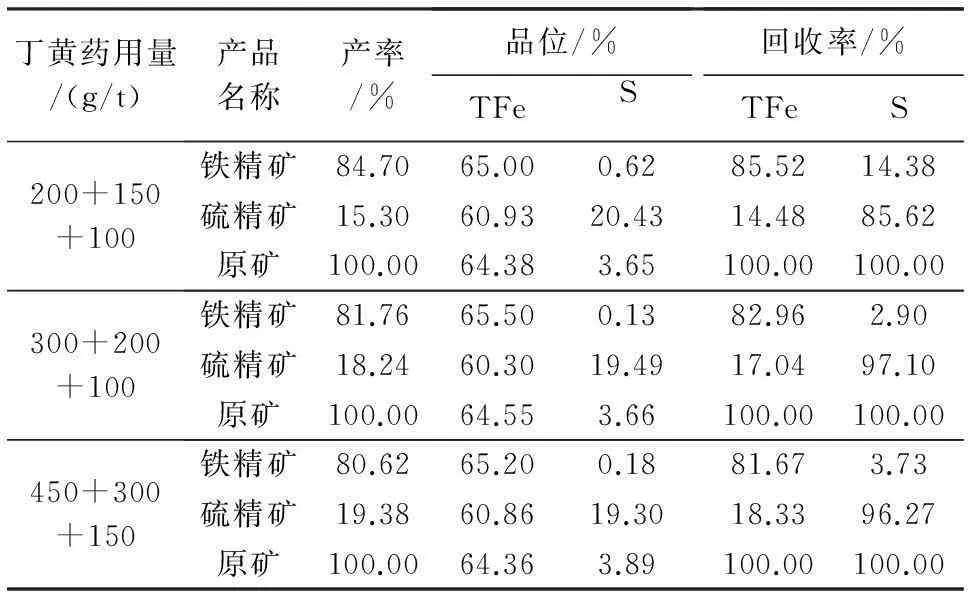

在确定了硫酸用量的基础上进行丁黄药用量试验,试验流程见图2,试验结果见表7。

由表7可知,浮选丁黄药用量以(300+200+100)g/t为宜,铁精矿含硫为0.13%,试验指标比较理想。

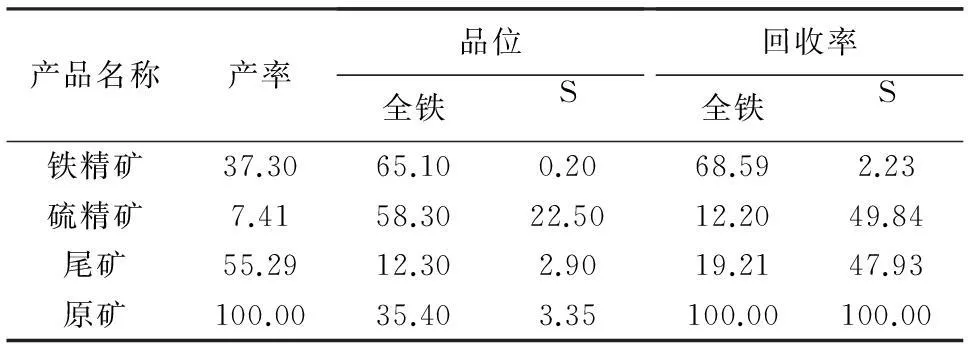

2.4全流程试验

由浮选试验可知,铁精矿浮选所得硫精矿含硫为19.49%,作业回收率为97.10%。为进一步提高硫精矿硫品位,综合上述试验条件,对硫粗精矿增加2段空白精选,进行了1粗2精2扫顺序返回除硫闭路试验,试验结果见表8。

表7 丁黄药用量试验结果

表8全流程试验结果

%

由表8可知,原矿经磁滑轮抛尾,阶段磨矿阶段选别及铁精矿浮选降硫全流程试验,可获得全铁品位为65.10%,回收率为68.59%,含硫0.20%的合格铁精矿及硫品位为22.50%的硫精矿。

3结语

(1)青海某铁矿石由于矿石中部分磁黄铁矿与黄铁矿粒度较细,并与磁铁矿共生紧密,需要适当细磨才能达到单体解离,采用预选抛尾—阶段磨矿阶段选别工艺,在提高铁精矿品位的同时,减少了磨矿量,增加了磨机效率,节约了磨矿成本。

(2)该铁矿石主要目的矿物磁铁矿占有率为72.41%,含有害元素硫的磁黄铁矿占有率为6.91%,磁黄铁矿在磁选当中具有富集作用,采用抛尾—磁选工艺虽可获得全铁品位为64.50%的铁精矿,但硫含量超标,需要经过浮选脱硫后才能获得合格铁精矿。

(3)通过对原矿采用磁滑轮预先抛尾—阶段磨矿阶段弱磁选—浮选降硫工艺进行选别,可获得全铁品位为65.10%、铁回收率为68.59%、含硫0.20%的铁精矿和硫品位为22.50%、回收率为49.84%的硫精矿。该流程在得到合格铁产品的同时,对硫也进行了综合回收,提高了资源利用率。

参考文献

[1]张强.选矿概论[M].北京:冶金工业出版社,1984.

[2]刘金长.青海某微细粒嵌布磁铁矿选矿试验研究[J].金属矿山,2009 (6):52-55.

[3]麦笑宇.金山店铁矿铁精矿降硫试验研究[J].矿冶工程,2005,5(25):30-32.

[4]张兴旺,张芹,黄莉丽,等.程潮铁精矿浮选降硫试验研究[J].金属矿山,2009,6(15):91-94.

(收稿日期2015-11-25)

林栋(1984—),男,工程师,816203 青海省海西州大柴旦行委锡铁山镇。