某金矿氰化尾液全循环利用工艺试验

2016-06-02温胜来王凯金

温胜来 王凯金

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

某金矿氰化尾液全循环利用工艺试验

温胜来1,2,3王凯金1,2,3

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

摘要某金矿氰化尾液含铜、铅浓度高,循环利用将影响金的浸出率,为循环利用该氰化尾液,进行了全循环利用工艺试验。试验结果表明:采用贵液沉铅—尾液除铜—尾液全循环的工艺流程,在原矿金品位为2.87 g/t的条件下,获得了金浸出率为89.8%的理想指标,实现了氰化尾液全循环利用,同时降低了氰化钠消耗量,环境和经济效益显著。

关键词氰化尾液沉铅除铜全循环

某金矿选厂采用氰化尾液全循环利用工艺流程[1-3],由于循环尾液中铜、铅含量高,影响金的浸出率。为此,针对生产存在的问题,进行了氰化尾液全循环利用的工艺试验研究,并取得了满意的试验指标。

1原矿性质

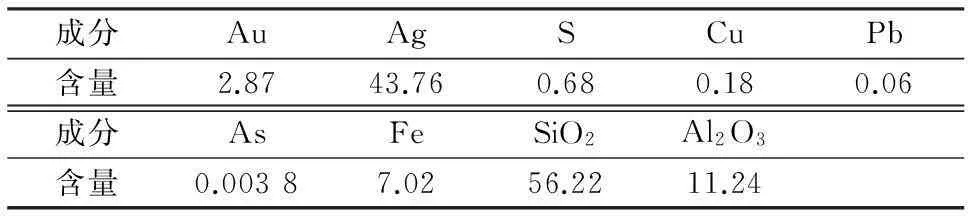

矿石中主要化学组成分析见表1,金物相分析结果见表2。

表1矿石主要化学组成分析结果

%

注:Au、Ag含量单位为g/t。

由表1可知,主要有用价元素为Au、Ag,有害元素As含量较低,其他元素暂时没有回收价值。

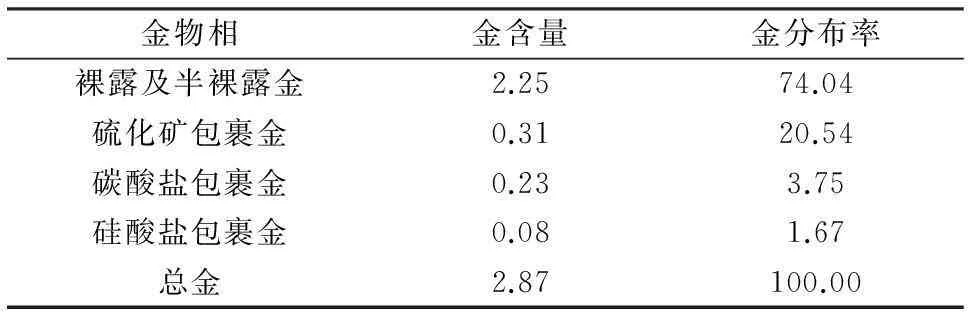

表2金物相分析结果

%

由表2可知,矿石中大部分金主要为裸露及半裸露金和硫化矿包裹金。

2试验方案确定

某金矿生产采用全泥氰化浸出工艺浸金,工艺流程为两段闭路磨矿—浸前浓缩—全泥氰化浸出—氰渣三层洗涤—贵液真空脱氧—贵液锌粉置换—压滤—尾液(滤液)全循环利用,由于尾液全循环利用,流程中积累的杂质含量过高,对金的浸出率产生明显影响,并且锌粉消耗量也增加,同时,金泥夹带的杂质使冶炼难度增大;另外,系统内液相比重增加,浓密机易出现“跑混”现象。针对尾液全循环利用存在的问题,考虑直接从尾液中消除这些杂质以保证尾液全循环的效果,以降低对金浸出率的影响。

3试验结果与讨论

3.1氰化浸出试验

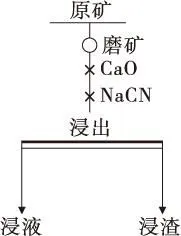

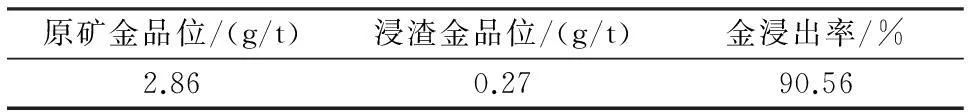

氰化浸出试验条件:磨矿细度为-0.074 mm 90%,调整剂CaO用量为2.0 kg/t,NaCN用量为2.5 kg/t,浸出时间为24 h,浸出试验流程见图1,试验结果见表3。

图1 氰化浸出试验流程

原矿金品位/(g/t)浸渣金品位/(g/t)金浸出率/%2.860.2790.56

3.2尾液氰化浸出试验

在氰化浸出试验的基础上进行尾液氰化浸出试验,磨矿细度为-0.074 mm 90%,调整剂CaO用量为2.0 kg/t,浸出时间为24 h,浸出试验流程见图1,试验结果见表4。

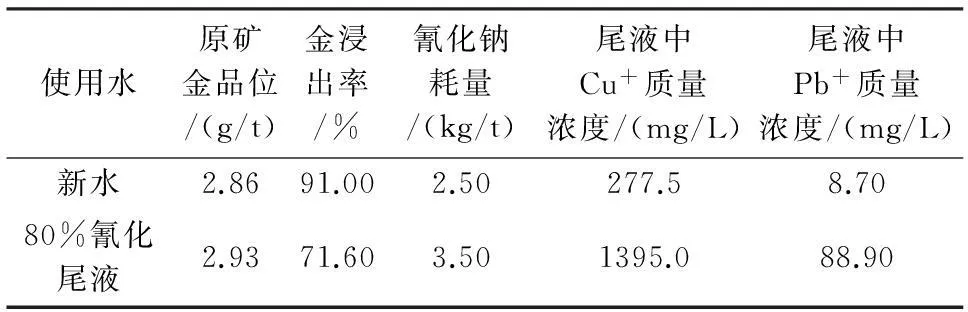

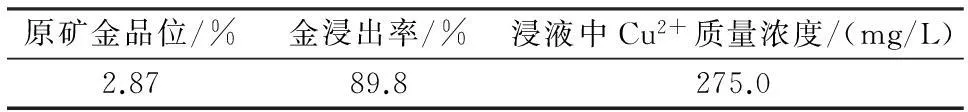

表4 尾液氰化浸出试验结果

由表4可知,浸出试验全部使用新水时,金的浸出率为91.00%;当浸出试验利用80%氰化尾液时,金浸出率降低比较明显,并且NaCN用量也增加。

3.3沉铅除铜试验

3.3.1沉铅试验

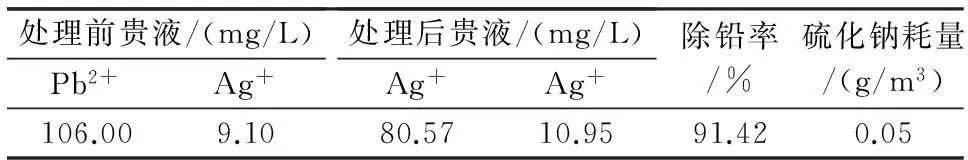

在贵液中增加一定量的硫化钠沉淀铅离子,贵液除铅试验结果见表5。

表5 氰化贵液沉铅试验结果

由表5可知,添加一定量的硫化钠到贵液中沉淀铅离子,效果非常明显,铅离子去除率高达91.42%。

3.3.2除铜试验

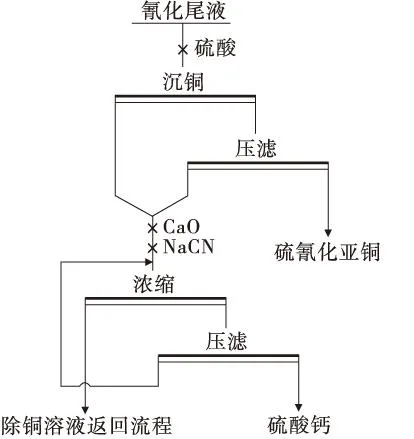

对现场选矿厂工艺考察发现,当循环尾液铜质量浓度≥800 mg/L时,金浸出率下降非常明显。因此,循环尾液除铜之后,铜质量浓度要≤800 mg/L才有效果。氰化尾液除铜工艺流程见图2,氰化尾液除铜试验结果见表6。

图2 氰化尾液除铜试验流程

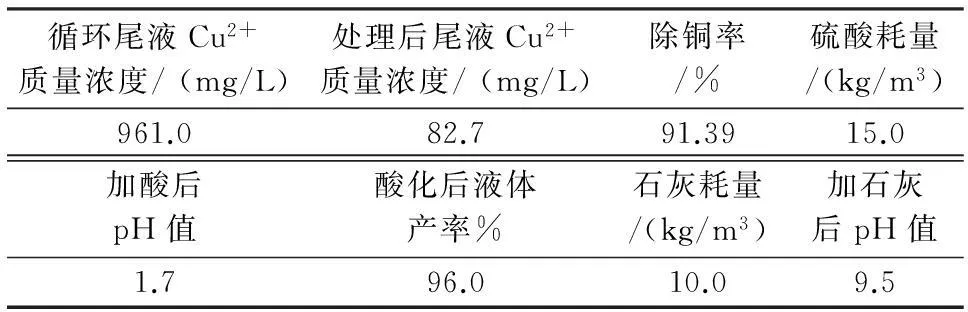

循环尾液Cu2+质量浓度/(mg/L)处理后尾液Cu2+质量浓度/(mg/L)除铜率/%硫酸耗量/(kg/m3)961.082.791.3915.0加酸后pH值酸化后液体产率%石灰耗量/(kg/m3)加石灰后pH值1.796.010.09.5

由表6可知,氰化尾液加酸除铜后,处理尾液中铜质量浓度降到82.7 mg/L,远低于影响金浸出率的铜质量浓度800 mg/L。

采用贵液沉铅—尾液除铜—尾液全循环的工艺流程,金氰化浸出试验结果见表7。

表7 金氰化浸出试验结果

由表7可知,经过贵液预先沉铅—尾液酸化除铜后,金的浸出率高达89.8%。

3.3.3铜对金浸出率的影响分析[4-8]

(1)可溶铜与氰化物反应消耗大量的CN-和O2。矿石中溶出的Cu2+使矿浆中游离的氰化物氧化为氰和氰酸盐,Cu2+变Cu+,Cu+与CN-生成氰化亚铜络合物,导致消耗大量的CN-,其主要化学反应为:

(1)

由式(1)可见,理论上氰化物的耗量是铜量的2.70倍。铜矿物在氰化物溶液中还会消耗溶液中的O2,如辉铜矿的溶解反应为:

2Cu2S+4NaCN+2H2O+O2→

Cu2(CN)2+Cu2(CNS)2+4NaOH.

(2)

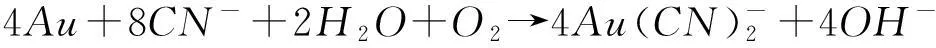

(2)金在氰化过程中的溶解反应式为:

(3)

由式(3)可知,溶液中O2和CN-是金溶解的必要条件,因此可溶铜与氰化物反应消耗大量的CN-和O2,必然降低金的浸出率。

(3)可溶铜与CN-反应生成不溶的化合物CuCN沉淀覆盖在金粒表面,阻碍了金的进一步溶解,甚至使溶解过程停止,反应如下:

(4)

4结论

(1)某金矿氰化尾液循环利用试验结果表明,采用氰化浸出贵液沉铅—尾液除铜—尾液全循环的工艺流程,在原矿金品位为2.87g/t的条件下,获得了金浸出率为89.8%的理想指标。

(2)在保证金浸出率的条件下,实现了氰化尾液全循环并降低氰化钠消耗量,环境和经济效益均十分显著。

参考文献

[1]温胜来,黄新,瞿英程,等.某金矿上选矿试验[J].金属矿山,2013(3):86-89.

[2]叶跃威,何斌林.用全泥氰化法从浮选金精矿中回收金[J].湿法冶金,2009,28(1):18-20.

[3]温胜来,周源.浙江某金矿全泥氰化浸出试验研究[J].湿法冶金,2012,31(2):103-105.

[4]肖晓林,周勋.氰化尾液除铜提高金氰化浸出率实践[J].黄金,2010,6(31):50-53.

[5]杨磊,刘厚明,刘飞燕,等.某金矿金浸出率不高的原因及解决措施[J].金属矿山,2008(10):56-59.

[6]胡良章.全泥氰化炭法在紫金山金矿的应用[J].金属矿山,2005(8):174-178.

[7]巫汉泉,张金矿.含砷锑碳低品位难浸金矿氰化浸出工艺试验研究[J].黄金,2005,26(3):32-34.

[8]王敏.氯酸钠对金氰化浸出的影响[J].四川有色金属,2007(9):31-32.

(收稿日期2015-11-16)

温胜来(1987—),男,工程师,243000 安徽省马鞍山市经济技术开发区西塘路666号。