蓄冷氮浆回收低温风洞排气原理及实验研究

2016-06-01陈万华陈振华李远明张孙敏

高 荣 张 伟 陈万华 陈振华 李远明 张孙敏

(1中国空气动力研究与发展中心 绵阳 621000)(2武汉策尔曼有限公司 武汉 430000)

蓄冷氮浆回收低温风洞排气原理及实验研究

高 荣1张 伟1陈万华1陈振华1李远明2张孙敏2

(1中国空气动力研究与发展中心 绵阳 621000)(2武汉策尔曼有限公司 武汉 430000)

低温风洞通过向风洞喷射液氮降低气流总温的方法来提高实验雷诺数,并不断向外排出低温氮气以维持洞体内压力。回收该低温氮气将有助于降低风洞运行成本,提高风洞运行经济性。提出了蓄冷氮浆回收风洞排气方案,详细分析了方案流程中的质量及能量变化,得出了系统经济性临界点215 K。并采用真空制冷原理开展了验证实验,成功制得了氮浆并实现了氮气回收,其中氮浆液位高度0.5 m,氮气最大回收速率0.6 kg/s。

氮浆 低温风洞 氮气回收

1 引 言

低温风洞利用低温氮气作为流动介质,可以大幅提高风洞试验雷诺数[1]。它是研发大型客机,大尺寸航空航天飞行器等高雷诺数飞行设备的必要设施,能够有效提升大型客机,运输机,远程作战飞机的精细化设计水平,改进并有效保障其安全性、经济性和舒适性。

低温风洞采用液氮降低洞体温度,液氮气化形成氮气需排出风洞以维持洞体内压力。现有的大型低温风洞美国National Transonic Facility(NTF)和欧洲European Transonic Windtunnel(ETW)的排气系统采用引射和空气加热方案,即将风洞排出的低温氮气加热后通过排气塔(35—50 m高)直接排放到大气[2]。该排气方案存在两方面的缺点:一是高纯度的低温氮气及其携带的冷量均排入大气,浪费能量;二是为减少低温氮气对环境影响需加热排出的氮气,耗费额外能源。因此从节能减排来看,这并不是理想方案。实际上风洞在低温运行时,排出的氮气仍然具有巨大的冷能。以生产100条极曲线的一个风洞运行周期(降温,试验,复温)为例,消耗液氮约2 700 t。如果排出的低温氮气用于制冰,则可以制冰大约250—280 t,因此回收排出的低温氮气具有重要意义:液氮长期循环使用,只需补充使用及回收过程中的损耗,可不建设专门的液氮生产厂或降低生产规模;回收利用低温氮气蓄含的冷量,降低风洞运行综合能耗;简化风洞排气系统,避免大流量低温氮气直接排放对环境的影响。

现有的连续式跨声速低温风洞由轴流式压缩机驱动,并且工况范围宽广。风洞马赫数范围0.15—1.3,温度范围110—323 K,总压范围115—450 kPa,排出氮气质量范围0.44—280 kg/s。低温风洞如此宽的工作范围给回收系统设计带来了极大的困难。

美国兰利研究中心认为“在排气装置中恢复部分能量的方法是一个很有吸引力的想法”,并资助相关研究机构持续不断地进行探索研究,但都未能取得明显突破,主要原因在于风洞实验状态宽,运行具有短暂性和间歇性[3]。因此,20世纪就已建成的NTF和ETW均未配置排气冷量回收装置。随着节能环保意识的增强和低温工程的发展,氮气及冷量回收需求日益迫切,意义日趋重大,技术上可行性日渐明朗。常见的冷量回收方案有蓄冷回收冷量方案,压缩液化方案。

蓄冷回收冷量方案将风洞排出氮气经过蓄冷介质(如金属、冷冰、卵石床等),氮气中的冷量传递给蓄冷介质,此后再排放到大气。蓄冷介质储存的冷量可在其他系统中使用。该方案原理简单可靠,操作方便,成本较低。但也存在一些难以避免的缺点:一是排出的氮气经过蓄冷介质会带来额外的排放阻力,影响风洞正常运行;二是风洞排放氮气排入大气影响环境,未实现氮气和冷量的同时回收;三是再利用蓄冷介质的冷量较困难,效率低。

压缩液化方案与空分厂液化空气原理类似,即利用压缩机对排出氮气进行压缩、膨胀和节流液化,实现循环利用。该方案的优点是原料气为高纯氮气,其工艺流程较空分生产液氮更加简单,可以实现风洞氮气排出、压缩机压缩和液氮制备等流程一体化,没有氮气排放和冷量浪费的问题。该方案缺点是工程可行性较差。一是排出氮气流量很不稳定,最大流量也大幅超过现有压缩机性能,且现有压缩机运转范围窄,一般适用于长时间连续稳定运行,因此它与风洞协调运行较难;二是风洞运行时间短,氮气排放具有间断性,对回收设备的快速启动要求高,从而给压缩液化系统设计带来了极大的挑战。

2 蓄冷氮浆回收氮气方案

上述两种方案难以与低温风洞匹配运行,或不能实现氮气及冷量的同时回收。通过结合蓄冷回收冷量和压缩液化方案,提出了氮浆蓄冷回收氮气及冷量方案。

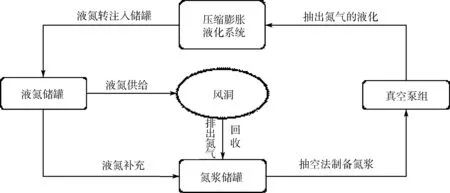

氮浆蓄冷回收氮气的核心是风洞实验前预先制备低温氮浆(63 K,固液混合物),风洞运行时将排出的低温氮气直接送入氮浆中液化回收。其中氮浆制备是根据真空制冷原理,即采用真空泵降低储罐压力促使液氮气化并降低余下液氮温度,当温度低于凝固温度时获得固态氮从而获得氮浆用于回收。与此同时,真空泵抽取的氮气将送入压缩膨胀液化系统再次成为液氮,从而实现风洞排出的低温氮气的冷量和物质同时回收。采用氮浆而不是全部采用固态氮有助于提高换热接触面积,提高排气的液化回收速率。蓄冷氮浆回收风洞排气原理见图1。

与上述压缩液化方案相比,该回收系统可在风洞运行前利用较长时间制备氮浆,从而大幅降低压缩膨胀液化系统中压缩机的性能需求,并且流量相对稳定,降低了真空泵和压缩机工程技术难度;制得的氮浆可在风洞运行的较短时间液化回收大量氮气,解决了风洞运行不连续、工况变化大导致回收困难的关键技术难题。该方案优点主要有:同时回收风洞排出的低温氮气及其蓄含的冷量,降低风洞运行成本;大量氮气不用直接排放到大气,减少对环境影响;液氮将可以长期供风洞循环使用,只需补充少量系统损耗液氮。

图1 蓄冷氮浆回收氮气方案原理Fig.1 Schematic of reclaiming system using cooling energy-stored slush nitrogen

该回收系统的主要过程包含制备氮浆、真空泵抽出氮气液化、回收风洞排气和氮浆储罐补充液氮。

原理分析表明蓄冷氮浆回收氮气方案简单可行,但目前国内外在这方面进行的研究工作较少,缺乏相关实验数据和实际工程应用经验。为了验证氮浆回收氮气方案的可行性,开展了方案理论分析及验证实验。本文不再考虑工艺相对成熟的抽出氮气再液化过程,而是重点探索氮浆制备及氮气回收环节,并实验验证其可行性,为后续的工程化设计和建设提供依据和经验。

3 理论分析

氮浆蓄冷回收氮气方案实现了氮气和冷量双重回收,如下将从工程的角度对回收过程中各环节的物质及能量传递进一步分析,研究系统的经济性。

3.1 制备氮浆

通过真空泵抽出液氮储罐中氮气,储罐压力逐步降低,表面的液氮加速气化并吸热。抽出的氮气带走热量,余下的液氮温度进一步降低,当压力降至约12 kPa时,温度降低至63 K时,液氮开始逐渐凝固成为固态氮,此时储罐内为氮气、液氮和固态氮三相共存[4-5]。制备氮浆可以分为如下两个物理过程:液氮温度由77 K降低到63 K,随后余下液氮转变为固液质量比1:1的氮浆。在第一个过程中,采用如下简化算法,储罐内液氮温度逐渐降低[6],用m表示抽取的氮气总质量,T表示储罐剩余的液氮温度,且假定热平衡有:

γldm=-cpl(m0-m)dT

式中:m0为储罐中原液氮总质量,kg;cpl为液氮的比热,kJ/(kg·K);γl为液氮的汽化潜热,kJ/kg。为简化起见,假定液氮在63 K到77 K的温度范围内,cpl和γl可以采用如下的关系式描述:

cpl=1.813 27+0.002 9T

γl=288.478 6-1.150 86T

求解微分方程,从而可以得到储罐液氮温度与抽取氮气质量关系式。液氮温度由77K降低到63K过程中,计算可知抽取的氮气质量m1为0.127m0,余下液氮0.873m0。在第2个过程中,假定抽取液氮质量m2后获得质量比1∶1的氮浆,根据热平衡有:

m2×γl=γs×(0.873m0-m2)/2

式中:γs为液氮的凝固潜热,kJ/kg。可知抽取液氮质量m2为0.049m0。则制备质量比1∶1的氮浆共抽取0.176m0的液氮,获得的氮浆质量为0.824m0,也即为制得1 kg氮浆需要抽取的氮气质量mc0为:

mc0=0.176m0/0.824m0=0.213 kg

3.2 回收氮气

回收氮气即是将风洞试验排出的氮气通入氮浆储罐进行充分的换热并液化,同时储罐中的固态氮逐渐融化为液氮,直至氮浆储罐中的氮浆(63K)转变为液氮(77K),压力恢复至100kPa,氮浆储罐不再具备回收能力,其中1kg氮浆蓄含的冷量为:

q0=0.5γs+(77-63)cpl=41.05 kJ/kg

风洞排气温度不同时,回收所需的氮浆质量也不相同。根据热平衡,回收1kg排气需要的氮浆质量为:

msn=[(Tout-77)×cpg+γl]/q0

式中:Tout为风洞排出氮气温度,K;cpl为氮气比热容,kJ/(kg·K);msn是回收1 kg风洞排气消耗的氮浆质量,kg。

以风洞排出氮气平均温度150 K为例,回收1 kg氮气需要6.73 kg氮浆,真空泵需抽取1.43 kg氮气,回收不同温度下排出氮气所需氮浆质量如表1所示。风洞排出的氮气温度越低,携带的冷量越大,消耗的氮浆越少,越容易回收;排气温度越高,为回收单位质量氮气需抽取的氮气及消耗氮浆质量越高。

表1 不同排气温度下回收单位质量氮气的质量Table 1 Mass change of recycling nitrogen process under different temperature

3.3 氮浆储罐补充液氮

制备氮浆时,真空泵抽出的氮气温度为63—77 K,回收氮气温度大于110 K,氮浆仅是作为蓄冷介质,因此回收1 kg氮气需抽取的氮气质量必然大于1 kg,风洞试验结束后氮浆储罐需要补充压缩液化系统生成的液氮。风洞排放的氮气温度越高,用于回收同等质量氮气所消耗的氮浆就越多,制备氮浆时需抽取的氮气也就越多。表1给出了不同排气温度下回收单位质量氮气抽取的氮气质量及需补充的液氮质量。例如回收氮气的温度为110 K时,回收1 kg氮气(蓄含热量237 kJ)所消耗的氮浆为5.71 kg(蓄含冷量237 kJ),需抽取的氮气质量为1.22 kg,回收1 kg风洞排气后储罐需再补充0.22 kg液氮,系统即恢复到初始状态。系统质量及能量变化流程如图2所示。

图2 回收1 kg氮气(110 K)时系统质量及能量变化Fig.2 Mass and heat exchange of recycling 1 kg gaseous nitrogen at 110 K

3.4 经济性分析

氮气回收系统的主要目的是通过回收风洞排出氮气及其冷量,降低风洞运行成本,因此分析回收系统的经济性至关重要。蓄冷氮浆回收系统主要能耗是抽真空制取氮浆和氮气压缩膨胀液化系统环节。氮气回收系统拟研发可直接用于低温环境的真空泵,以确保系统经济性能。为简化计算,抽真空能耗假定和常用的某大气罗茨真空泵的能耗一致。在入口压力为10 kPa时,其抽气流量为2 150 L/s,功率为200 kW。同时氮气(10 kPa、63 K)密度约0.54 kg/m3,因此低温真空泵抽取单位质量氮气能耗可认为:

E1=200 kW·h/(2.15×3 600×0.54 kg)=

0.048 kW·h/kg

据调研,再液化真空泵抽出氮气的单位能耗E2约0.45 kW·h/kg。因此回收系统制备1 kg氮浆(含真空泵抽出氮气再液化)的理论总能耗约为:

E0=mc0(E1+E2)=0.213×

(0.45+0.048)=0.106 kW·h/kg

回收单位质量氮气的理论总能耗为:

Etotal=E0msn=0.115msn=0.002 49Tout+0.314

当风洞排气温度为215K时,回收系统能耗为0.848kW·h/kg,此时与生产液氮并安全排放的成本相等。也即是当风洞排气温度低于215K时,才具有回收经济性,否则回收成本偏高。排气温度越低,回收成本越低。如果直接采用常温真空泵,由于氮气(10kPa、298K)密度(0.112kg/m3)较低,抽取单位质量氮气的能耗约增加5倍,回收平衡温度降低至122K,经济性大幅降低。因此在后续的氮气回收系统建设中必须采用可直接用于低温环境的真空泵。

4 实验装置

为验证蓄冷氮浆回收氮气的可行性,开展了针对其关键环节,也即是抽真空制备氮浆和回收氮气的实验研究[4-5]。

4.1 系统组成

实验装置如图3所示,系统主要由液氮储罐、气化器、氮浆储罐、真空泵组、阀门管路和测量系统组成。

图3 验证实验原理图Fig.3 Schematic of validation experiments

其中氮浆储罐为自制真空绝热储罐(304不锈钢),内罐有效容积2.3m3。内罐设有温度及压力传感器监测系统参数。罐体底部为氮气进气管道,按8个方向呈放射状分布,管道出口设置喷嘴,使氮气分散喷出,增大换热面积,提高氮气与氮浆换热及其液化速率。

真空泵组是制备氮浆的关键设备,也是实现后续回收的重要前提。由于缺乏成熟的低温真空泵,本实验抽真空系统由两台常温真空泵和换热器组成。氮浆储罐抽出的氮气先进入自制换热器,避免低温氮气直接进入真空泵,从而保证了采用常温真空泵顺利抽真空制得氮浆。

液氮储罐中液氮经气化器获得的低温氮气用于模拟风洞排出氮气,并送入氮浆储罐液化回收。气化器出口氮气温度为280K,压力2.5×105Pa,最大流量0.6kg/s。

4.2 实验过程

实验过程分制备氮浆和回收氮气两个阶段。首先向氮浆储罐加注液氮,利用真空泵对其抽真空,制取氮浆。氮浆制备完成后,关闭真空泵,然后将液氮储罐的液氮通过气化器转化为氮气,并送入氮浆储罐液化回收。

实验过程中采用温度、压力传感器实时测量氮浆储罐中氮浆的温度及压力变化,采用流量计测量进入氮浆储罐的氮气瞬时流量,采用质量传感器测量氮浆储罐以及液氮罐的质量变化,从而获得氮浆质量和回收氮气质量等。

5 实验结果与分析

实验采用真空制冷原理成功制得氮浆,回收液化了导入氮气,验证了氮浆回收氮气的可行性,获得了相关数据及工程经验。

(1)抽真空法连续稳定制备氮浆

图4是氮浆制备过程中储罐参数(压力、温度、质量)随时间变化关系。实验开始时加注液氮约1 272.6kg,储罐(含液氮)总质量约4 500kg。在未开启真空泵前(t≤60 min)储罐压力约112 kPa,温度约77.1 K,并在60 min内相对不变,表明了自制氮浆储罐真空绝热可靠性。

图4 制备氮浆过程储罐参数变化Fig.4 Change of status of storage tank with time during slush nitrogen making process

真空泵开启后(t>60 min),初期储罐压力迅速下降,这时原处在饱和点的液氮迅速气化并带走潜热,余下液氮温度随之降低,储罐质量下降速率较大(2.14 kg/min)。此后随着压力逐渐降低,真空泵抽气速率下降,储罐压力下降速率变小,储罐质量下降速率减小(0.48 kg/min)。最终储罐温度压力分别稳定在60.5 K和9.61 kPa,液氮开始凝结为固态氮。抽真空制备氮浆耗时共5.25 h,抽取氮气272 kg。

容易发现,储罐内氮浆温度比储罐压力下相应的饱和温度偏低,说明氮浆此时处于过冷状态。同时两者最大温差仅1.8 K,表明抽真空制备氮浆时,液氮气化速率较快,能实现余下液氮的快速降温。采用液氮温度和饱和温度差作为传热温差,则试验期间储罐液氮表面换热系数约为300—13 000 W/(m2K)。

根据上述微分方程和储罐初始状态,在达到三相点前,容易得到抽取氮气质量与氮浆温度的关系式:

m=0.011 9e0.002 52T×

(250.66-T)2.207 6-1 272.6

在图4中,根据抽取氮气质量计算出的液氮温度和试验值吻合较好,表明了该模型计算的准确性,能够有效地用于描述储罐内氮浆的物理变化过程。

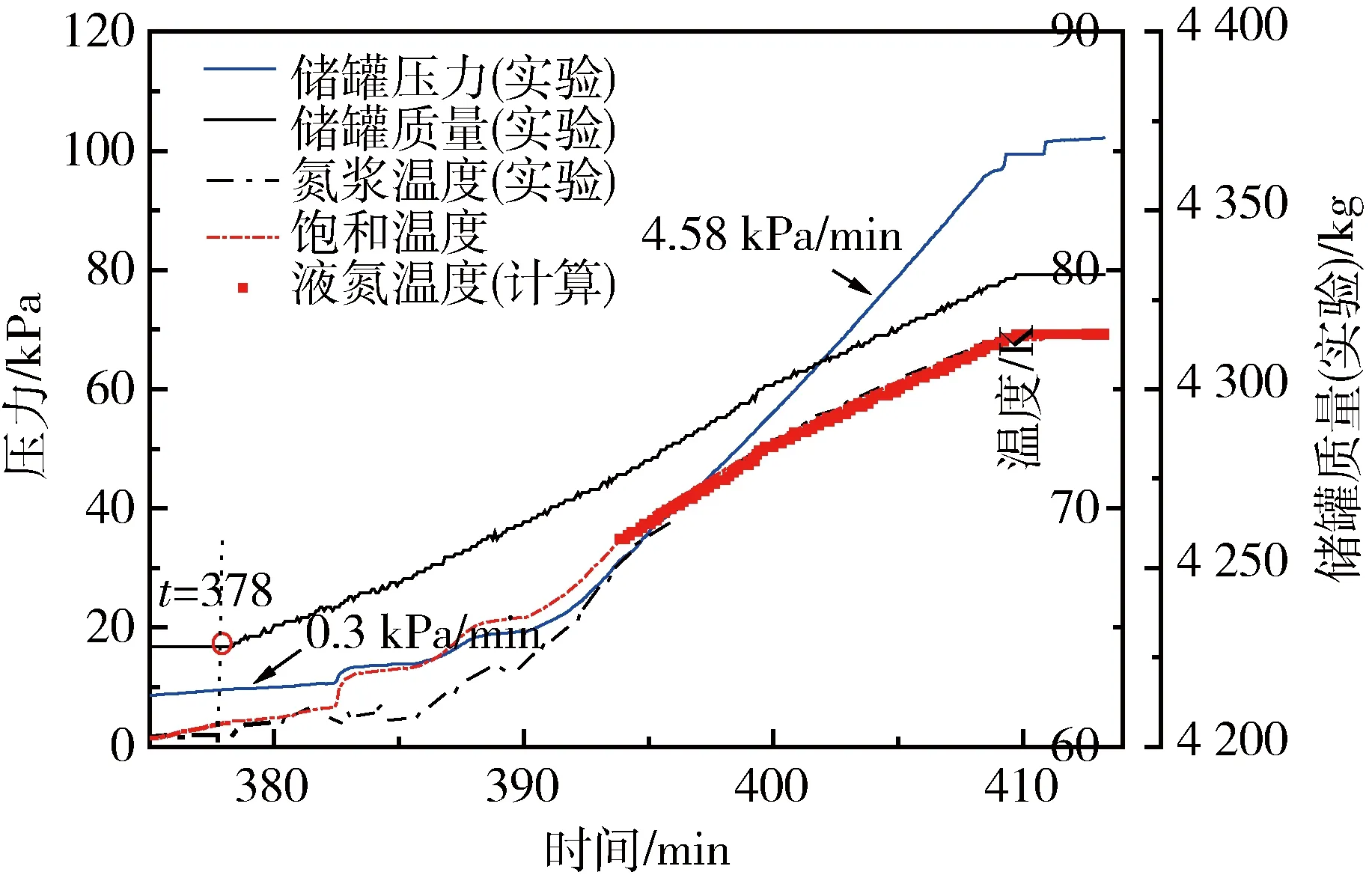

(2)氮浆回收氮气

氮浆制备完成后,在时间t=378 min时通入液氮储罐和气化器制成的氮气,储罐参数(压力、温度和质量)随时间的变化关系如图5所示。前期储罐压力增加缓慢(0.3 kPa/min),表明此时系统回收能力强,能快速回收充入的氮气。此后随着氮浆消耗,液化速率降低,储罐压力增加较快(4.58 kPa/min)。期间最大质量流量约0.6 kg/s时(压力250 kPa,温度280 K,体积流量700 m3/h),储罐压力增加速率并未发生明显变化,证明了储罐能有效快速回收通入氮气,质量流量和氮浆储罐体积比将会为后续风洞大流量排气回收提供支撑和依据。

图5 回收氮气过程中储罐参数变化Fig.5 Change of status of storage tank with time during absorbing nitrogen process

最后储罐内液氮温度由最初的61.8 K逐渐升至77 K,压力恢复至1.01×105Pa,不再具备回收能力。同时后期模型计算所得的液氮温度与测量值吻合较好,表明模型能够准确预测回收氮气质量及储罐参数。回收过程全程耗时32 min,回收氮气103 kg。在回收初期,将氮气引入氮浆可实现稳定的液化,且氮气与氮浆的热交换速率大。

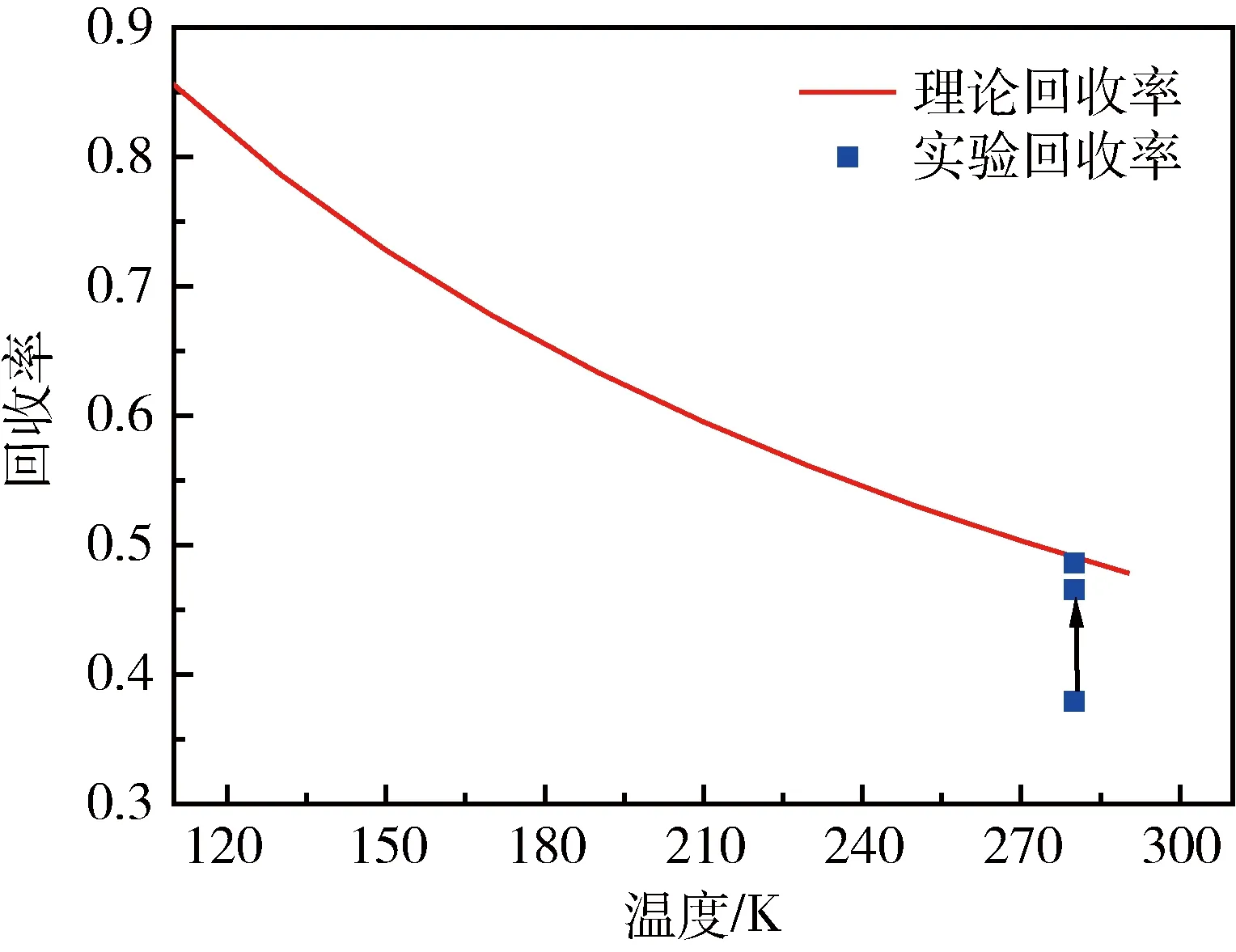

(3)回收效率

为评估系统优良,采用回收率和回收效率来衡量系统回收性能。其中回收率是回收1kg氮气与抽取的氮气质量比,回收效率是试验回收率与理论回收率之比。不同温度下的回收率与回收效率不一。根据回收的传热过程,回收280 K氮气其理论回收率为:

ηthe=mrecycle/mpump=γl/(cpgΔT+γl)=0.49

式中:mrecycle为回收氮气质量,kg;mpump为真空泵抽取氮气质量,kg。在该次实验中,真空泵抽取氮气272 kg,回收氮气103 kg,回收率为0.379,回收效率为:

η=ηexp/ηthe=77.3%

式中:η为回收效率;ηexp为试验回收率;ηthe为理论回收率。在后续的两次实验中通过改进储罐绝热性能和管路优化,回收率分别提高到0.46和0.48,回收效率相应地提高到93.8%和97.9%,确保了氮气回收系统规模建设的工程可行性。

图6 不同排气温度下氮气的回收率Fig.6 Nitrogen recycling efficiency at different temperature

(4)液位高度

在后续试验中通过观察窗发现,储罐内喷嘴喷出的气泡直径在上升过程中由于液化逐渐减小,并在到达气液界面前完全消失,此时氮浆液位高度约500 mm。也即是氮浆的液位高度不低于500 mm即可满足280 K氮气的液化和回收,回收更低温度(110—215 K)氮气所需的液位高度将进一步降低。液位高度数据可为后续氮浆储罐的尺寸设计提供强有力的依据。

(5)氮浆密度

不同真空泵抽气速率获得的固态氮形态和密度不一,抽气速率较低形成的固态氮结构致密平整,以片状结构沉入液氮,抽气速率较高形成的固态氮具有疏松多孔结构,浮于液氮之上[4]。本次试验制备的固态氮悬浮于液氮上,其密度略小于液氮的密度,也表明了真空泵抽速不是氮浆制备的限制性因素。同时此形态的氮浆换热面积较大,氮气回收功率较高,总体占地面积较小,在工程可接受范围内。

(6)喷嘴布置方式和换热效率

抽真空时,氮浆自上而下形成。装置中进气喷嘴设置在储罐底部,可防止被氮浆结晶堵塞。同时风洞回路中的低温氮气从喷嘴喷出后,自下而上与氮浆换热能增加接触面积和换热时间,显著提高换热效果[7],缩短液化时间和充分换热的行程高度,降低对储罐尺寸要求。

(7)绝热性能影响

多次实验表明系统绝热效果对氮浆制备速率以及氮气回收率有明显影响:绝热性能差将会大幅降低氮浆制备速率和回收效率,严重影响系统性能和经济性,这是低温风洞氮气回收系统研制过程中要特别关注的因素,采用真空绝热低温储罐、高真空绝热管路及阀门可以较好解决这一问题。

6 结 论

基于氮的三相变化,提出了采用蓄冷氮浆回收低温风洞排出氮气的方案,详细描述了方案流程、质量变化和理论经济性,可有效解决风洞排放工况范围宽等不利因素。并实验验证了方案中的氮浆制备和氮气回收两个关键环节,对后续回收系统工程化建设具有重要的指导作用。

(1)采用蓄冷氮浆可以实现风洞排出氮气的冷量和物质双重回收,提高风洞运行经济性,并降低直接排放对大气环境的影响。

(2)回收系统的经济性与风洞排出氮气温度紧密相关,当排气温度低于215 K时,回收成本低于直接排放的使用成本。

(3)基于真空制冷原理成功制得了氮浆,理论模型能较好地描述储罐内的相态变化。

(4)系统回收率接近理论值,确保了开展大规模回收氮气的工程可行性。

(5)顺利回收质量流量0.6 kg/s的氮气表明了氮浆与氮气间换热系数较大,能够实现大流量氮气的快速回收,确保了回收系统和风洞协调运行的工程可行性。

1 张 振,牛 玲.低温风洞的发展现状与关键技术(英文)[J]. 低温工程, 2015(2):57-62.

Zhang Zhen, Niu Ling. Current status and key technologies of cryogenic wind tunnel[J]. Cryogenics,2015(2):57-62.

2 Wahls P A. Cryogenic balance technology at the national transonic facility[C]. 39thAIAA Aerospace Science Meeting & Exhibit, January 2001, Reno, Nevada, AIAA-2001-0754.

3 Wahls R A. A research retrospective of NTF[C]. 39thAIAA Aerospace Science Meeting & Exhibit, January 2001, Reno, Nevada, AIAA-2001-0758.

4 江芋叶,张 鹏,王如竹.浆氮制备及其管内流动特性的实验研究[J]. 工程热物理学报, 2012(8) :1403-1406.

Jiang Yuye, Zhang Peng, Wang Ruzhu. Experimental study of production and flow characteristics of slush nitrogen[J]. Journal of Engineering Thermophysics, 2012(8):1403-1406.

5 Matsuo K, Ikcuchi M, Machida A, et al. Fundamental study of pipe flow and heat transfer characteristics of slush nitrogen [J]. Advances in Cryogenic Engineering, 2006, 51(B):1033-1040.

6 陈 虹, 邱小林, 高 旭, 等. 低温液体传输中夹带固态颗粒的流动特性研究[J]. 低温工程,2014(4): 1-4.

Chen Hong, Qiu Xiaolin, Gao Xu, et al. Investigation on flow characteristic of entraining solid particlein cryogenic liquid transmission process[J]. Cryogenics,2014(4):1-4.

7 江 敏,张学军,王 炜. 直接接触式冰浆生成器单气泡传热数值模拟[J].低温工程,2014(2):19-23.

Jiang Min, Zhang Xuejun, Wang Wei. Numerical simulation of a single bubble in direct-contact ice slurry generator[J]. Cryogenics,2014(2):19-23.

Theoretical and experimental studies of nitrogen recycling by slush nitrogen

Gao Rong1Zhang Wei1Chen Wanhua1Chen Zhenhua1Li Yuanming2Zhang Sunmin2

(1China Aerodynamics Research and Development Center, Mianyang 621000, China)(2Wuhan Ceerman Technology Co.Ltd, Wuhan 430000, China)

Injecting liquid nitrogen into the wind tunnel to decrease the total temperature is an effective way to increase the experimental Reynolds number. To keep the inner pressure balance, the gaseous nitrogen which is generated from the liquid nitrogen evaporation is vented from the tunnel. In order to decrease the wind tunnel’s running cost, the nitrogen reclaim system is came up with by using cooling energy-storedslush nitrogen. The heat transfer and mass interaction are carefully studied, which indicate the economic status of nitrogen is 215 K. Based on the vacuum cooling mechanism, validation experiments are conducted. The slush nitrogen was prepared and the vented is absorbed. The maximum absorbing mass flow is 0.6 kg/s when the level of slush nitrogen is 0.5 m.

slush nitrogen; cryogenic wind tunnel; nitrogen reclaiming

2016-03-15;

2016-06-07

高 荣,男,41岁,硕士,工程师。

V211.74,TB66

A

1000-6516(2016)03-0023-07