高频窄脉冲电解加工叶片的多场耦合仿真研究*

2016-06-01陈远龙于富冬叶海舰

江 伟,张 晔,陈远龙,于富冬,叶海舰

(合肥工业大学机械与汽车工程学院,合肥 230009)

高频窄脉冲电解加工利用电解加工基本原理。外界提供的高频窄脉冲电流,在脉宽供给电流时,为加工间隙提供电场,阴极工具和阳极工件之间的加工间隙内发生复杂的电化学溶解反应,伴有阳极材料的溶解蚀除以及阴极表面气泡的溢出,仅在极短的时间内,高频窄脉冲电流转为脉间,电场移除,电化学溶解反应立即停止[1]。流动的电解液将加工间隙内的溶解产物和析出的气泡迅速冲刷干净,保证加工间隙内迅速恢复到稳定状态。开始下一个脉冲周期的电解加工,工具阴极相对工件阳极的持续进给,确保加工间隙稳定,阳极工件材料被不断地溶解蚀除,直至将阳极工件加工和阴极工具型面类似的形状成型[2-4]。因此利用数值模拟[5]研究高频窄脉冲电解加工加工间隙内各工艺参数的变化,选取优越的工艺参数作为加工试验的参考,有着重要的工程实际意义[6-7]。本文基于传统的单一物理场电解加工基础,提出多物理场耦合技术,进一步研究实际加工过程中电场、流场和电化学场之间的相互作用,为工程实际加工提供合适的工艺参数。

1 理论背景

1.1 电解加工基础理论

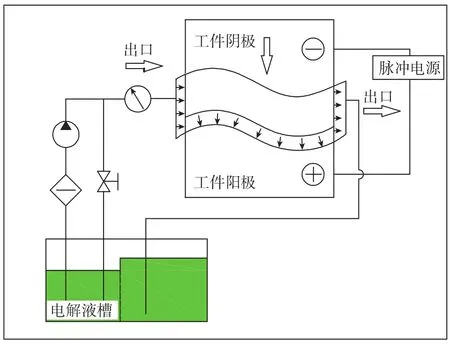

高频窄脉冲电流电解加工是周期性循环的溶解过程,阳极材料发生电化学溶解反应。与传统的直流电解加工截然不同,直流电解加工外界提供的电流是稳定不变的。高频窄脉冲电流电解加工的意义在于电解加工反应是周期性循环电化学溶解反应[8]。脉冲电流电解加工原理图如1所示。

1.2 电解加工阳极蚀除率分析

电解加工以理论电化学溶解为基础[9-10],反应过程中阳极材料溶解主要是离子转移。包括电极表面与溶液接触,在“电极/溶液”界面发生电子转移,电子转移进入流动的电解液中,发生稀物质传递反应,还有电解液内部电解质在外界电源的作用下,发生微观离子迁移。法拉第定律是电解反应过程的基本定律,描述了电解加工过程中电极上反应的物质的量与通过电极的总电量之间存在正比例关系。

图1 电解加工原理Fig.1 Principle of electrochemical machining

式中,M为电解加工过程中阳极反应蚀除的量(g),k为参与反应的金属元素的质量电化当量(g/(A·s)),Q为通过电极的总电量(A·s),I为电流(A),t为实际参加反应电流流过的时间(s)。在此需要做出如下假设,假设电解加工反应过程中,阳极表面析出的少量氧气忽略不计,阳极表面有且仅有的电化学反应即为阳极金属材料的溶解。利用法拉第定律,可计算出电解加工阳极材料蚀除率(mol·s-1):

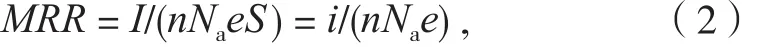

式中,I为电解加工外界提供的电流,n为元素化合价,Na为阿伏加德罗常数,e为元电荷,S为参与反应的横截面面积,i为电流密度。

显然,电流密度i直接影响着电解加工过程中阳极材料的蚀除率,即电解加工反应速率加工间隙内的电流密度i主要取决于加工间隙内电解液的电导率k的分布。电导率k与加工间隙内气体含量βgas,电解液温度T的影响关系如下[11]:

式中,bp是Brugeman 系数,α为温度影响因子,一般取0.016,T0为初始电解液加工温度,k0为初始电导率。

根据研究[12]电解加工过程中,电化学反应热和电流焦耳热影响电解加工系统温度,在电解加工系统与大气快速发生热交换,高频窄脉冲电解加工过程中温度几乎不变,因此,可忽略电解加工过程中温度的变化,即T=T0。其电导率k可简写成:

2 脉冲电解加工多物理场耦合分析

在电解加工反应过程中,加工间隙内涉及电解液的流动,阳极材料溶解蚀除的离子流动以及阴极表面析出气泡的流动,即为液、气、固的三相流。单位时间内阳极材料溶解蚀除的金属量占流动电解液相对体积比较小,为了简化分析而又不失其根本,假设其对流动的电解液的电导率及其密度影响很小。可将加工间隙中流场简化为气液两相流。为了方便进一步研究,在加工间隙内两相流均匀流动的基础上,阴极表面析出的气体均匀分布在加工间隙内流动的电解液中,电解液不可压缩。下面以电导率k为电场和流场的耦合变量,气泡率为稀物质传递场和流场的耦合变量。阳极材料溶解量作为电场和电化学场的耦合变量。利用COMSOL有限元软件对高频窄脉冲电流电解加工涉及的多物理场分析。

(1)加工间隙内流场分析。

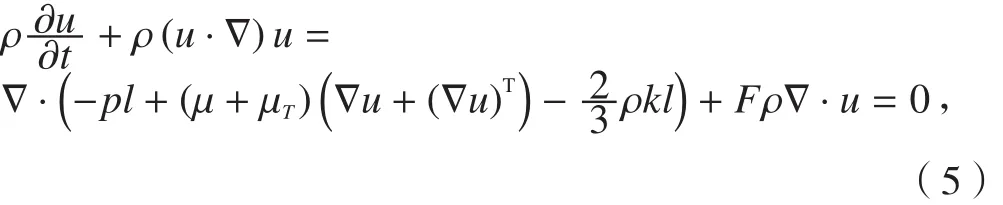

流场模型选用spf标准湍流模型,设置对应的流场进出口相关参数,选择湍流强度I和湍流长度L,其余壁面边界条件设置为壁函数。其中,流体是连续的,不包含形成内部的空隙,加工过程中涉及到的物理场都是可微的,例如压强P,速度u,密度ρ,温度Q等。加工间隙电解液流动满足不可压缩流体的纳维-斯托克斯(N-S)方程:

式中,ρ是密度,F为压力,μ为动力粘度,μT是随温度T变化影响的动力粘度,p为压强,u为速度。

电解液压力入口 1 边界条件为压力,无粘滞应力:

式中,ρ0是入口压力,k是湍流系数,Uref是参考速度量程,LT是湍流长度,Cμ是湍流模型参数,T是温度,l是流体长度,Δ是拉普拉斯算子。

(2)加工间隙内电场分析。

加工间隙内电场为脉冲电压电场中电极表面为等势面,忽略过电位对电极表面电势分布的影响,电流分布类型为主。假设电解液满足各向同性,电势分布符合拉普拉斯方程:

式中,il是电流密度,Ql是总电量,σl是电导率,phil是电解质电位,phis是电势。

脉冲电场中的阳极电极满足方程:

式中,n表示单位矢量,itotal是总电流。

电解质-电极边界面边界的边界方程:

阴阳极电极反应方程:

式中,φs,ext是电势,φ1是电解质电位,Eeq是平衡电位,η是过电位。

(3)加工间隙内稀物质传递场。

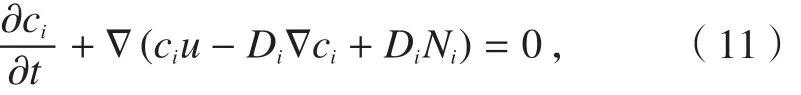

电解加工产物主要为金属阳离子、氢气和氧气(少量),均可视为连续流体中的离散相或者稀相传输。稀物质传递机理主要包括迁移、对流和扩散作用。电解加工主要包括:电极/电解液界面附件浓度梯度引起的扩散、电解液流动产生的对流作用。根据 Fick 扩散定律、流体对流传质、电化学反应方程等得到稀相质量传输方程:

式中,i是稀相物质,其中Ri为其对应的标准气体常数,ci为浓度,Di为扩散系数,Ni为质量通量,c0,i是入口浓度。

稀物质入口边界方程:ci=c0,i,

出口边界方程为:-n·DiΔci=0,

式中,n为单位矢量,表示法向。

其余边界为无通量边界,即不存在质量交换,

Ni=0。

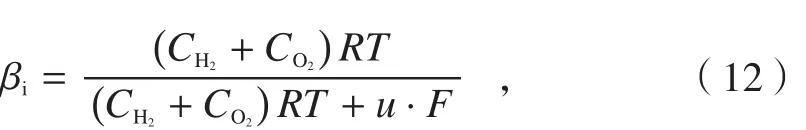

根据上述公式可求的电解加工间隙电解液电解生成的H2,O2浓度。根据加工间隙各处的电解液温度T,流速u和压力F,可以推到出加工间隙内气体含量的分布:

式中,R为标准气体常数,为稀相物质i的浓度,为稀相物质i的扩散系数,为稀相物质i的质量通量,i主要包括M2+、气体两种稀相物质。其H2是电解加工过程中杂质气体主要部分。因此,本文主要考虑H2的的气泡率对电导率分布的影响。即方程12可进一步表述为:

(4)移动网格物理场。

高频窄脉冲电场电解加工过程是蚀除材料的电化学反应过程,加工间隙内各参数是处于动态平衡。通过有限元分析软件 COMSOL 自带的移动网格物理场和求解器内置的自动重新剖分网格,通过解析节点的位移来表示控制域和阳极边界的变形。添加移动网格(ale)物理场设置阴极边界法向匀速进给,法向网格移动速度,满足方程:

式中,vn表示法向网格移动速度。

加工间隙进出口边界条件为零法向网格位移,符合方程:

3 有限元分析处理

3.1 模型的建立及仿真策略分析

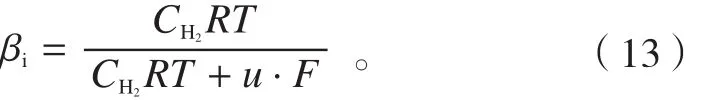

本文通过选用COMSOL Multiphysics对叶片模型进行电解加工耦合仿真来验证多物理场耦合变量的耦合关系,模型取建于CAD软件,导入COMSOL软件,图2是叶片模型二维加工示意图。脉冲电解加工是一个阳极溶解、伴随阴极析出气体的瞬时电化学反应过程,本文分析的高频微秒级脉冲电解加工,需选择瞬态求解。建立高频窄脉冲电源工作的函数方程[13](图3是高频窄脉冲电流方波函数图像):

式中,U(t)为脉动电压,U为脉动电压幅值,T为电压脉动周期。

图2 叶片模型二维加工示意图Fig.2 Processing of blade of 2D model

图3 高频窄脉冲电流方波函数Fig.3 Function of high frequency narrow pulse current

借助COMSOL有限元软件对模型耦合多物理场分析,计算脉冲电流电解加工参数对电解加工的影响。主要参数设置见表1。

表1 脉冲电流电解加工仿真计算参数列表

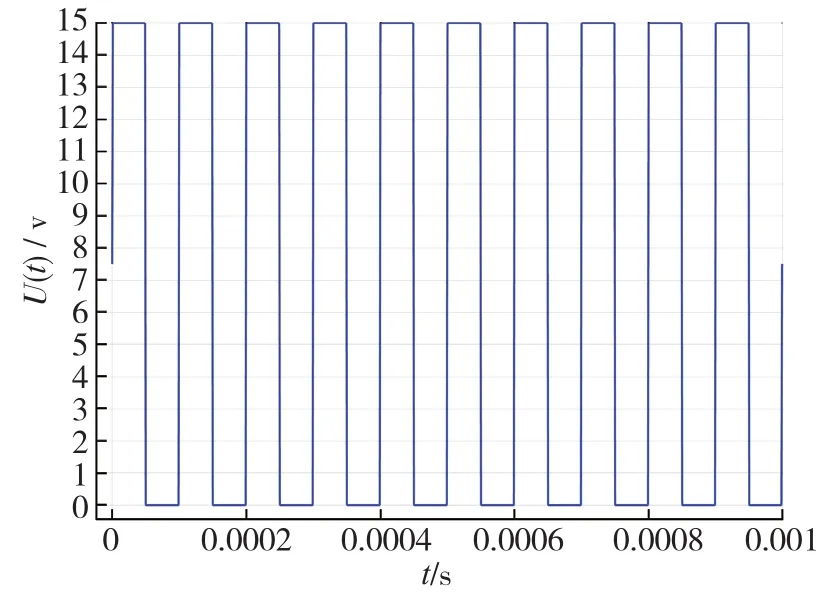

研究表明:在有限元分析中,有限元计算求解能力取决于模型的复杂程度、网格的细化程度以及求解器的设置,在叶片脉冲电流电解加工中,需要考虑多物理场的耦合作用,各物理场之间通过耦合变量建立耦合关系。如何处理好脉冲电压周期性供给,电解加工占空时加工间隙内电解液流动、电导率、温度的重新分布变的尤为重要,从宏观上,可以统计时间节点选择数据来仿真脉冲电解加工的各物理场特性。在COMSOL计算一段较长的时间后,取计算时间T=0.2s(即2000个脉冲周期)为例,由COMSOL求解器计算节点导出绘制成对应的EXCEL文件,生成模型各个物理场对应各个位置的分布,可以清楚地看到电解加工各个时刻加工间隙内气泡浓度的变化。为清楚地分析每个脉冲周期内脉冲电压工作和间断时刻对应的气泡浓度的变化,可以选择导出的时间节点为脉冲方波的半周期,求出其加工间隙内部气泡浓度的平均值,由于数据处理量较大,可以利用EXCEL宏处理。

整理加工过程中每个脉冲周期内电解液的平均气体浓度描绘即可得到间隙内气泡浓度随着时间的变化。同理,间隙内电解液电导率的变化也可以用类似的方法得出。

3.2 仿真结果对比与分析

3.2.1 电解加工电解液气泡浓度和电导率变化

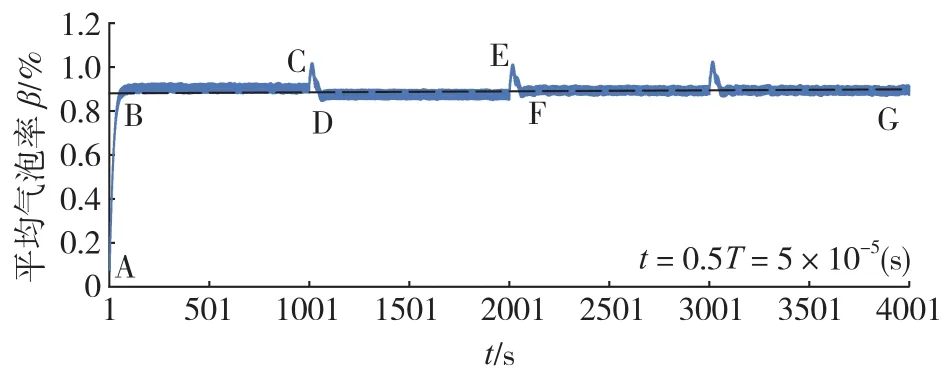

图4和5表示了从加工开始到加工稳定过程中,加工间隙内的电极反应生产气泡浓度(率)随加工时间的变化,加工一开始AB阶段,电解液内气泡浓度(率)未达到稳定状态,图中AB段为加工过渡区,气泡浓度(率)整体趋势不断增大,这是因为电解加工过程中随着脉冲电压间断性供给,电极反应的间断进行,但电解液流动冲刷带走的气泡速度小于反应生产的新气泡,即V排<V坐,所以气泡浓度(率)整体呈增大趋势,在电解加工达到稳定区域BC段,气泡浓度(率)的生成速度和冲刷带走速度几乎达到平衡,故而呈现稳定区域。而图中C、D、E、F等处出现部分局域波动,是由于计算机处理能力限制,设置分计算步长为500个周期,局部波动也是下一次模拟计算网格、数据传递的过渡区域,并很快再次进入稳定状态。当脉冲方波电流供电时,即在脉冲宽度内,电极两端通电工作,阳极材料溶解去除,随着流场的流动排出电解池,在脉间宽度内,阳极电压为0V,电极不再工作,而电解液流场流动带走前一个周期产生的气泡和杂质,流体分布均匀稳定,保障下一个周期电解加工正常进行。

图4 气泡浓度随加工时间的变化Fig.4 Change of bubble concentration with the processing time

图5 气泡率随加工时间的变化Fig.5 Change of bubble rate with the processing time

图6表示加工间隙内电解液的电导率随着加工时间的变化。从图6可以看出,电导率和气泡浓度(率)变化规律恰好相反,在AB段先减小,在B→G段一直处于平衡状态。原因是AB段电解加工刚开始反应,电解液电导率达到稳定状态,电解液的不断流动,使得加工间隙内流液不断更新,达到B点后,流液的流动状达到稳定,电导率也不再变化,趋于稳定。很好地反映出脉冲电流电解加工完整模拟过程,在脉冲电流方波占空期间电解液内部的气泡及时得到排除,流场流动能迅速恢复稳定,电流密度分布均匀,从而保证阳极表面加工质量。

图6 电导率随加工时间的变化Fig.6 Change of electrical conductivity with the processing time

3.2.2 脉冲电解加工电解液流动、气泡浓度、叶片截面电解质电势的分布情况

高频窄脉冲电流电解加工稳定过程中加工间隙内电解液流动分布,如图7所示,可以看出,流液在间隙内区域流速较为均匀,仅在进出口位置出现小范围波动,原因是在进出口由于间隙入口和出口压力所致,流液流速的稳定是保证电解加工正常进行的必要条件。图8是叶片加工间隙内气泡浓度的分布,由于流动的电解液从入口进入,出口流出,不断冲刷加工间隙内析出的气体,在出口位置的气泡浓度较为集中。图9是叶片截面电解质电势的分布情况,可以看出,加工间隙内的电解质分布均匀。

图7 叶片截面流体分布速度(m/s)Fig.7 Velocity of fluid distribution in the blade section (m/s)

图8 叶片截面气泡浓度分布(mol/m3)Fig.8 Bubble concentration distribution in the blade section(mol/m3)

图9 叶片截面电解质电势分布(V)Fig.9 Distribution of the electric potential ofthe blade section(V)

仿真结果表明,高频窄脉冲电流电解加工达到稳定状态后,加工间隙内电解液流速、生成的气体浓度、电解质电势都是均匀分布,这是因为电解液的流动是从加工间隙入口进入,带走溶解的杂质和气泡从出口流出,加工间隙内的气泡浓度增加幅度与流体流动带出减少幅度达到一个平衡状态。加工间隙内的电导率的变化维持在动态平衡状态,这是高频窄脉冲电流的脉冲效应所引起的。高频窄脉冲电解加工有效的改善了加工间隙内的各物理场分布,保证加工过程各物理量的稳定,阴极工件的间断进给使得阳极材料不断溶解,维持加工平衡间隙。

4 结论

高频窄脉冲电解加工过程中,电解加工间隙内主要影响加工稳定的电导率和气泡率不断变化,利用高频窄脉冲电源作为加工电源,可以让加工间隙内的电解液流动在脉间内恢复到平稳状态,脉间时段不断地将加工间隙内溶解蚀除的杂质和阴极析出的气体冲刷干净,使得加工间隙在达到下一个脉宽前,电解液电导率,电流密度分布均匀。周期性循环维持电解加工的动态平衡,虽然加工间隙内的工艺参数周期性循环波动,但波动幅度微小且稳定,因此高频窄脉冲电解加工有效的改善了叶片电解加工的稳定,文中模拟加工一段时间内加工间隙内气泡浓度(率)和电导率的分布,给实际电解加工过程工艺试验参数的选取提供重要的参考依据。

[1] 秦艳芳,张晔,江伟.高频窄脉冲电流电解加工叶片过程的耦合场数值模拟[J].机械工程师,2014(6):129-131.

QIN Yanfang,ZHANG Ye,JIANG Wei,Multiphysics numerical simulation of high frequency short pulse electrochemical machining for a engine blade[J],Mechanical Engineer,2014(6):129-131.

[2] KOZAK J,Computer simulation system for electrochemieal shaping[J],Journal of Materials Proeessing Technology,2001,109 (3): 354-359.

[3] REN Y Q,YANG J G,A new compensation method for geometry errors of five-axis machine tools[J],International Journal of Machine Tools and Manufacture,2001,41(2):352-360.

[4] DE A K M,SILVA H S J,Precision ECM by process characteristic modeling[J],Annals of the CIRP,2000,49(1): 117-225.

[5] RAJURKAR K P,ZHU D,MCGEOUGH J A,New development of electrochemical machining[J],Annals of CIRP,1999,48(2): 133-141.

[6] MA Y P,YUE Z,WANG S Y,New automatic control strategies for sludge recycling and wastage for the optimum operation of predenitrification processes[J].Chemical Technol Biotechnol,2006,81(1):41-47.

[7] 江伟,干为民,张晔.叶片脉冲电解加工过程的多场耦合模拟[J].电加工与模具,2015(2): 24-28.

JIANG Wei,GAN Weimin,ZHANG Ye,Multi field coupling simulation of blade pulse electrochemical machining process[J].Electromachining & Mould,2015(2): 24-28.

[8] XU Jiawen,YUN Naizhang,TANG Yangxin,et al,The modeling of NC-electrochemical contour evolution machining using a rotary toolcathode [J],Journal of Materials Processing Technology,2005,159(2):272-277.

[9] IDAHOSA U,GOLUBEV V V,BALABANOV V O,An automated optimal design of a fan blade using an integrated CFD/MDO computer environment[J],Engineering Application of Computational Fluid Mechanics,2008,2(2):141-154.

[10] FANG Xiaolong,QU Ningsong,ZHANG Yudong,Improvement of exit accuracy in electrochemical drilling by using an auxiliary electrode applied with a positive potential difference[J],Journal of Materials Processing Technology,2014,214(3):556-564.

[11] 房晓龙,朱荻.管电极电解加工关键技术研究[D].南京:南京航空航天大学,2013.

FANG Xiaolong,ZHU Di,Research on key techniques of shaped tube electrochemical machining[D],Nanjing: Nanjing University of Aeronautics& Astronautics,2013.

[12] 江伟,张晔.叶片高频窄脉冲电解加工过程多场耦合仿真[D].合肥:合肥工业大学,2015.

JIANG Wei,ZHANG Ye,Multiphysics coupling simulation on high frequency narrow pulse electrochemical machining of blade[D],Hefei: Hefei University of Technology,2015.

[13] 赵建社,徐家文,王福元,等.整体构件数控电解加工数字化仿真技术[J].南京航空航天大学学报,2007,39(3): 333-337.

ZHAO Jianshe,XU Jiawen,WANG Fuyuan,et al,Digital simulation technology for nc-electrochemical machining of integral components[J].Journal of Nanjing University of Aeronautics & Astronautics,2007,39(3):333-337.