铝板冲压工艺及装备的发展

2016-06-01张进

张进

(上汽通用汽车有限公司 整车制造工程部,上海 201201)

铝板冲压工艺及装备的发展

张进

(上汽通用汽车有限公司 整车制造工程部,上海 201201)

近年来,随着汽车轻量化在世界范围内迅猛发展,铝板冲压自动化技术备受国内外学者关注。本文从铝板分张、传输、清洗、对中以及废料处理等方面阐述了铝板冲压工艺及装备的发展。

铝板冲压;工艺;装备;发展

研究数据表明,若汽车整备质量降低10%,燃油效率可提高6%~8%;若滚动阻力减小10%,燃油效率可提高3%。由此可见,伴随轻量化而来的突出优点就是油耗的显著降低。尤其汽车车身约占汽车总质量的30%,对空载而言,约70%的油耗是用在车身质量上,因此车身的轻质化对减轻汽车自重、提高整车燃油经济性至关重要。

铝板的密度仅为钢板的1/3,是轻量化非常重要的材料之一,目前在汽车车身的应用呈逐年递增趋势,已从前几年的个别零件发展到如今整车覆盖件全部为铝板。由于铝板材料没有磁性,密度低,原钢板冲压线一般不能适应铝板的生产要求,需要进行必要的设备改造。下面介绍铝板冲压线的设备工艺特点。

1 铝板料垛的板料分张

钢板有磁性,一般采用磁性分张器来进行板料分张,原理是通过磁性分张器的强磁来磁化板料,板料磁化后相邻板料的磁性极性相同,利用同性相斥的原理分开相邻的板料。铝板没有磁性,不能被磁化,因此磁性分张器不能分开铝板板料,必须采用其他工艺来分张铝板。

1.1 气刀分张

目前铝板分张采用较为普遍的是气刀分张。高压压缩空气通过气刀,吹向板料边缘,强大的气流把最上面的1~2张板料吹开。压缩空气气压越高、流量越大,对板料的吹力越大。因此一般使用8~10bar的压缩空气。由于压机线一般使用6bar以下的压缩空气,所以需要为气刀单独配置空压机。为保证给气刀稳定提供高压大流量压缩空气,最好在靠近气刀的位置设置蓄能器,以满足气刀瞬间大流量的要求。蓄能器到气刀的气管,必须考虑所有气刀全部打开时的极限流量需求,否则气刀使用数量过多时,压降过大,造成气刀吹力下降,影响分张效果。为了节省能源,每个气刀采用独立的电磁阀进行控制。这样每一个气刀是否使用、拆垛过程中何时打开、何时关闭都可以通过参数进行控制。

气刀的设计也有多种,常见的有长条形和圆形。长条形工作范围区域大,但能耗增加,压降大,适合不能精确寻找最上面一张板料的应用,如传统拆垛小车采用液压方式升降,小车每10mm左右顶起一次,寻找最上面一张板料的位置,由于拆垛小车不能精确控制最上面一张板料的位置,必须采用工作范围很宽的长条形气刀。圆形气刀作用区域小,气流集中,气压降小,能耗少。但由于作用区域小,要求气嘴精准对着最上面一张板料上,因此铝板拆垛小车多使用电机精确控制小车升降。近年来,铝板一模两件的模具越来越多,同时,两张板料的厚度不相同,因此要求升降小车两边独立控制,以使两张板料位置都能精确控制。

为提高设备利用率,一般铝板冲压线都同时具有钢板生产功能。因此气刀需要集成到原有的磁性分张器上。气刀可以集成到分张器内,也可以集成到磁性分张器侧面。考虑到集成到磁性分张器内的方案容易精确控制气嘴和板料的距离,更有利于板料分张,因此推荐采用该方案。气刀的集成方案如图1所示。

图1 气刀

1.2 机械分张

由于气刀分张能耗高,且需要独立的高压系统,设备投资高,近几年出现了锯齿形机械分张装置,如图2所示。该装置的原理是通过锯齿形拨片把最上面一张板料从料垛中剥离。和气刀相比,锯齿分张效率高,能耗小,但由于铝板材料很软,锯齿和板料接触过程中,容易产生碎屑,造成产品表面质量缺陷。因此,使用机械分张必须配置在线清洗机,以保证板料的清洁度。由于锯齿机械分张装置很难和磁性分张器集成在一起,同时对钢板的分张效果不如磁性分张器,因此锯齿机械分张装置应用较少。

图2 机械分张装置

1.3 端拾器辅助分张

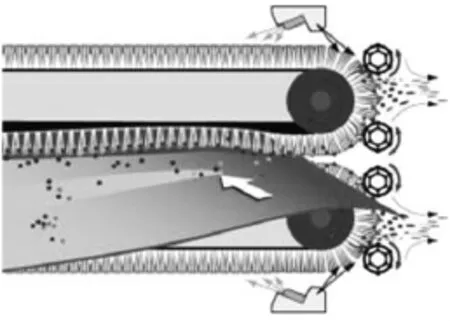

由于铝板用量少,一般整车厂都采用直接购买板料的方式,所以板料从开卷到使用时间较长,板与板之间由于长期受挤压,间隙中的空气逐步被挤出,板与板之间形成真空,吸附力很大。同时,铝板润滑介质由于存放时间长,粘度升高,也增加了板与板之间的粘合力。因此,仅使用气刀分张铝板,偶尔还会出现双料的情况。为减少双料的发生,必须增加其他辅助分张装置,比较有效的方法是采用端拾器剥离板料。如图3所示,端拾器剥离装置原理为:靠近边缘的吸盘增加辅助气缸,板料吸取完成时,中间的吸盘压住板料,辅助气缸提升,四周的吸盘把板料提起,第二张板料由于板料刚性,从第1张板料上剥离。由于辅助气缸方案投资高,同时增加了机器人负载,也可以采用四周吸盘固定,中间吸盘加弹簧的改进方案。

1.4 双料检测

为了防止双料发生损坏设备及模具现象,拆垛需要安装同时适用钢板和铝板厚度检测的装置。拆垛一般采用ROLAND的接触式双料检测,对中台前采用ROLAND非接触式双料检测。由于铝板成本比较高,当检测出双料时,一般不直接抛到双料废料箱,而是再拆垛几次。如果多次拆垛后还不能分开铝板,设备报警,并提示是否抛料。

1.5 板料导向

由于铝板重量轻,气刀吹料时,有时会造成板料位置左右移动,尤其是料片较少时。如果板料移动位置较大,会造成由于吸不上板料或者对中台无法对中而产生的停机。为了防止板料位置变化,需要增加板料左右定位装置。由于板料形状、大小各不相同,最好采用伺服轴控制方式,定位的位置作为模具参数保存,每次换模时自动调整。如果成本限制,也可以采用人工设定板料定位装置,人工设定柔性高,成本低,但操作不方便,增加人工成本,且设定错误可能损坏设备。

图3 端拾器剥离示意图

2 铝板拆垛

拆垛有顶置磁性皮带方案和机器人/机械手拆垛方案。

2.1 顶置磁性皮带方案

顶置磁性皮带拆垛方案一般采用气缸把板料从拆垛小车吸到磁性皮带下表面,依靠磁性吸住板料。由于铝板没有磁性,无法系在皮带下方,因而必须把磁性皮带改为真空磁性皮带,如图4所示。该皮带既有磁性,又有真空功能,利用真空把铝板系在皮带下面。

图4 真空磁性皮带

磁性皮带方案适合于老线改造,现有磁性皮带拆垛方案改造,具有改动量小、停机时间短等优点。但磁性皮带噪声大,能耗高。

2.2 机器人/机械手拆垛方案

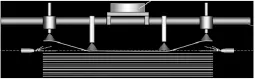

机器人拆垛方案直接把板料放在皮带机上,可同时满足钢板和铝板的生产需求。但由于铝板没有磁性,同时重量轻,因此和皮带间的摩擦力小,不能满足大的皮带加速度,因此对整线效率有影响。一般来说,普通皮带整线节拍可以做到8~10SPM,特殊处理增加摩擦力的皮带可以 做 到12SPM,真空皮带可以做到15SPM。如图5所示。

图5 真空皮带

3 清洗机、涂油机

铝板对板料清洁度要求很高,因此必须安装在线清洗,否则会影响零件表面质量。

铝板润滑剂有油基润滑剂和固体润滑剂两种。油基润滑剂价格相对低廉,与湿式清洗兼容性较好。但油基润滑剂因液态润滑油的流动性,易导致分布不均匀,易流失,且环境温度低可导致润滑油黏度变化而影响分张效果,环境温度过低可导致凝结使零件成形时表面产生印痕。

固体润滑剂摩擦系数小,工艺选择范围广,可直接用于拉延成形;不受环境温度影响,利于线首拆垛分张;厚度均匀且附着力强不易流失,可更好保护产品表面。但固体润滑剂价格相对昂贵,不能采用湿式清洗机清洗,只能采用干式清洗机清洗。如图6所示。

图6 干式清洗机

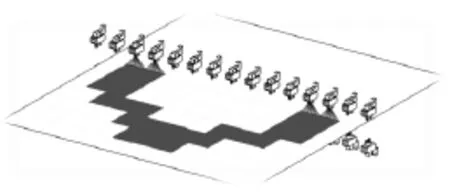

由于铝板和钢板对润滑剂有不同的要求,铝板要求的介质粘度较高,一般除了清洗机外还需要配置一台涂油机。涂油机对于涂油的厚度及范围有很好的控制,如图7所示。湿式清洗机对油膜厚度和清洗油粘度都有限制。

图7 涂油效果

4 废料收集

铝板废料收集不能和钢板混线,最好采用独立的铝板废料收集废料线。对于巷道式地坑,如没有改造空间,也可考虑采用流体输送方式。如图8所示,流体输送首先要把废料切成小片状,然后利用压缩空气把废料向前输送,在出料口采用负压原理排除废料。

图8 废料流体传输

5 结束语

伴随着汽车轻量化的推进,铝板冲压的应用必将越来越广泛,铝板冲压装备也将得到快速发展。

[1] 王秀叶,陈朝华.板材冲压自动拆垛上料技术[J].锻压装备与制造技术,2004,39(6).

[2] 徐 刚,等.金属成形(锻压)机床的发展趋势[J].锻压装备与制造技术,2005,40(3).

[3] 居跃峰.冲压装备自动化技术现状与发展[J].锻压装备与制造技术,2013,48(1).

Development of stamping process and equipment for aluminum sheet

ZHANG Jin

(Vehicle Manufacturing Engineering,SAIC General Motors Co.,Ltd., Shanghai 201201,China)

The stamping process and equipment for aluminum sheet have been introduced in the text from the aspects of aluminum blanks separating,transportation,washing,centering and scraps handling.

Stamping for aluminum sheet;Stamping equipment

TG376.2

B

10.16316/j.issn.1672-0121.2016.02.024

1672-0121(2016)02-0091-04

2015-09-17;

2015-11-13

张 进(1981-),男,整车制造部冲压设备规划主管。E-mail:jin_zhang@saic-gm.com