宽板弯曲应变中性层内移及板厚变薄规律的探讨

2016-06-01胡一博程培元朱兴元

胡一博,程培元,朱兴元

(武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

宽板弯曲应变中性层内移及板厚变薄规律的探讨

胡一博,程培元,朱兴元

(武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

利用数值模拟方法对宽板V形弯曲过程进行研究,确定了相对弯曲半径对应变中性层位置以及变薄系数的影响。结果表明:随着弯曲过程的进行,相对弯曲半径减小,应变中性层内移系数与相对弯曲半径符合指数函数模型,变薄系数与相对弯曲半径符合指数函数模型。

宽板弯曲;应变中性层;数值模拟;变薄系数

弯曲成形工艺中,在弯曲力矩的作用下,板材产生变形。在板材变形区域内,其内层切向受到压应力作用,相应产生压应变;外层切向受到拉应力作用,产生拉应变;而板材的变形又具有连续性,所以,板料中间必有一个切向应变为零的层面,即应变中性层[1]。长期实践证明,宽板弯曲过程中,板厚度会不断变薄[2]。因此,在确定弯曲毛坯展开尺寸时,就必须考虑应变中性层内移以及变薄量带来的影响[3-4]。

本文通过研究宽板的V形弯曲来分析应变中性层内移以及变薄系数随着相对弯曲半径的变化规律。常用的研究方法有解析方法、数值方法和实验方法。笔者通过数值方法对宽板V形弯曲过程中应变中性层以及变薄系数的变化进行定量分析,得出了一些规律。

1 研究方案

1.1 有限元模型建立

宽板弯曲变形时,当弯曲件在宽度方向的尺寸远大于其厚度时,板料宽度方向的变形可近似为零,此时宽板弯曲问题可以简化为平面应变问题[5]。采用有限元软件DEFORM-2D对成形过程进行模拟。有限元模型如图1所示。

图1 有限元模型示意图

1.2 有限元分析模拟条件

影响宽板弯曲应变中性层位置和板厚的因素主要是相对弯曲半径r/t。本文通过建立宽板弯曲模型,并随着弯曲过程的进行,对变薄系数η和应变中性层内移系数λ与相对弯曲半径r/t之间的关系进行研究。模拟过程中不考虑上下模的变形,模具属性为刚性体,坯料选用10号钢作为理想刚塑性模型的材料。成形速度为1mm/s,上下模具圆角半径为0.1mm,下压量为30mm。坯料和模具的温度均为常温,模具与坯料间摩擦边界条件按常剪切因子摩擦模型施加。

1.3 研究方法

如图2所示,把宽板划分15层单元格,由外层到内层依次为第1层到第15层。

图2 板厚方向层数示意图

通常使用应变中性层内移系数λ来描述应变中性层内移程度的大小[6]。即板厚方向上,应变中性层越接近内层,内移系数λ的值越趋近于0。由此可知,应变中性层内移系数λ值越小,应变中性层内移程度越大。

由于弯曲变形初期,相对弯曲半径r/t很大,此时对变薄系数η和应变中性层的内移系数λ的影响不大,所以把弯曲变形后期,即相对弯曲半径r/t<10作为研究重点。

2 模拟结果分析

2.1 λ与r/t的关系

弯曲变形过程中,每一层的节点坐标变化可以追踪,在网格足够小的情况下,每一层的长度值等于相邻节点的距离值的叠加。这样每一层长度变化就可以追踪。图3所示为初始板厚t0=2mm时,每一层长度L随着相对弯曲半径r/t的变化关系。图中从上至下实线依次是第1层到第15层的长度。虚线表示初始层长,即应变中性层长度。

图3 每层长度L与r/t的变化图

由此可知,虚线所在位置即为弯曲变形过程中应变中性层所在位置。通过插值法可以求出应变中性层内移系数λ与相对弯曲半径r/t的关系。

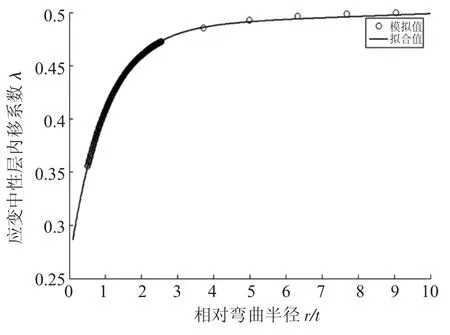

如图4所示为在初始板厚t0=2mm下,应变中性层内移系数λ与相对弯曲半径r/t关系的模拟结果与拟合结果对比图。由图可见,随着弯曲程度的增加,相对弯曲半径r/t逐渐减小,应变中性层内移系数也随之减小。从弯曲初期到相对弯曲半径r/t=4时,应变中性层内移系数λ减小缓慢,基本维持在0.5左右,即该弯曲变形阶段,应变中性层内移程度极小。当相对弯曲半径r/t<4时,应变中性层内移系数λ开始明显减小,即弯曲变形后期,应变中性层内移程度越来越大。

图4 λ与r/t关系的模拟结果与拟合结果对比图

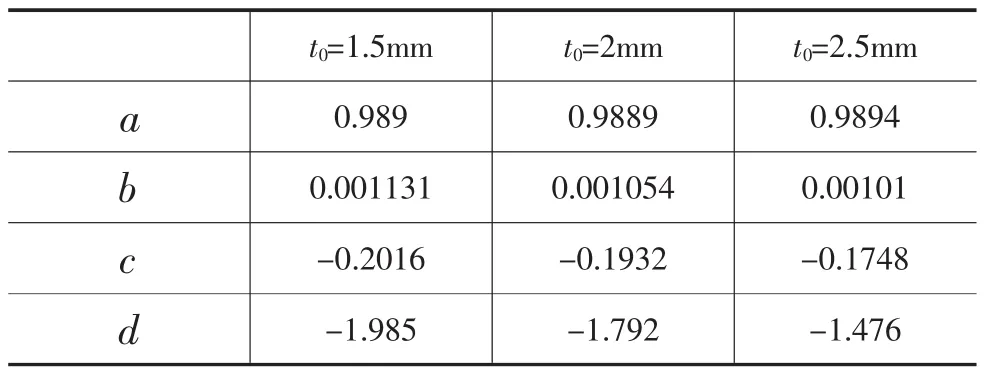

通过数据拟合发现,应变中性层内移系数λ与相对弯曲半径r/t的关系符合指数函数模型y=aebx+ cedx。不同初始板厚t0下,拟合结果如表1所示,拟合结果只在参数上有所差别。

表1 不同初始板厚t0下拟合结果

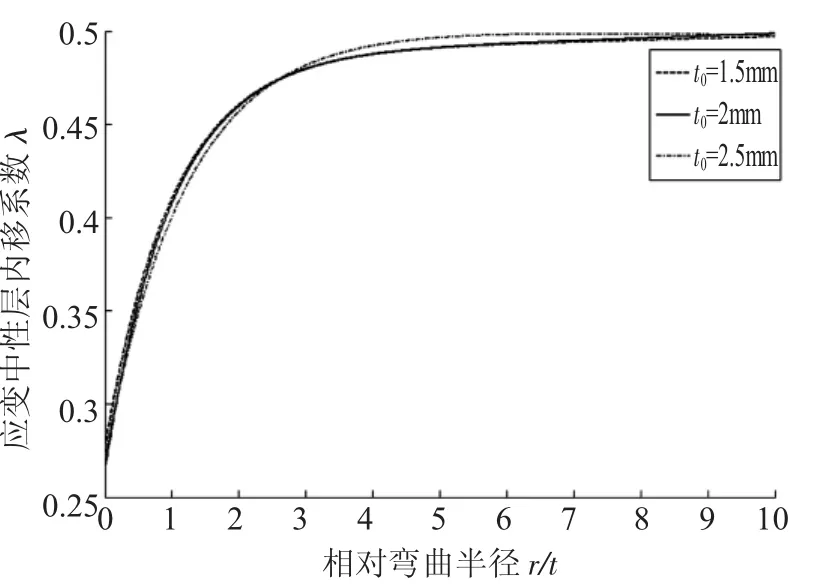

图5是在不同初始板厚t0下,应变中性层内移系数λ与相对弯曲半径r/t关系的拟合结果对比图,由图5可知,在不同初始板厚t0下,应变中性层内移系数λ与相对弯曲半径r/t的关系基本一致。

图5 不同t0下λ与r/t关系图

2.2 变薄系数η与相对弯曲半径r/t的关系

宽板弯曲时,变形初期,相对弯曲半径较大,板厚基本不变,随着变形进一步增大,板厚开始发生减薄现象,因此把探究重点放在弯曲变形后期(即相对弯曲半径r/t<3),把弯曲变形后期的下压量进行细化,使得能够更准确地分析板厚的变薄系数η(即弯曲过程中实时厚度t与板坯原始厚度t0之比)的变化。

图6是初始板厚为2mm时,变薄系数η与相对弯曲半径r/t之间关系的模拟结果与拟合结果图。由图可见,随着弯曲过程的进行,相对弯曲半径r/t逐渐减小,变薄系数η也逐渐减小,即弯曲程度越来越大,宽板的变薄程度也越来越大。从弯曲初期到相对弯曲半径r/t=2.5时,变薄系数η接近1,说明此段过程变薄的程度极小。当相对弯曲半径r/t<2.5时,随着相对弯曲半径r/t的减小,变薄系数η也急剧减小。即宽板弯曲变形过程中,板厚的减薄阶段主要发生在相对弯曲半径r/t<2.5时。

图6 η与r/t关系的模拟结果与拟合结果对比图

通过数据拟合可发现,变薄系数η与相对弯曲半径r/t符合指数函数模型y=aebx+cedx。对于不同的初始板厚t0,模拟结果如表2所示。

表2 不同初始板厚t0下拟合结果

图7是不同初始板厚t0下,变薄系数η与相对弯曲半径r/t关系的拟合结果对比图,从图中可以看出,不同初始板厚t0下,变薄系数η与相对弯曲半径r/t的关系基本一致。

图7 不同t0下η与r/t关系的拟合结果对比图

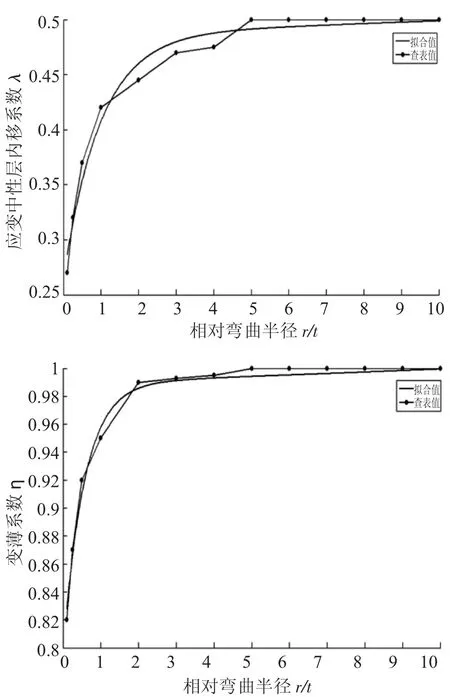

图8 t0=2mm时拟合值与查表值对比图

3 拟合结果验证

通过查表法[7]得出相对弯曲半径r/t与各工艺参数变化关系,并与初始板厚2mm的拟合值进行对比。图8为拟合值和查表值的对比图,拟合值与查表值基本一致,证明了拟合值的可靠性。

4 结论

(1)通过数值分析发现,应变中性层内移系数λ与相对弯曲半径r/t的关系满足指数函数模型:y=aebx+ cedx。不同的初始板厚拟合结果仅表现出参数上的差异,且区别不大。

(2)变薄系数η与相对弯曲半径r/t的关系符合指数函数模型:y=aebx+cedx。不同的初始板厚拟合结果仅表现出参数上的差异,且区别不大。

参考文献:

[1] 王成璞.弯曲件的弯曲变形分析及中性层位移 [J].模具技术,2002,(4):43-44.

[2]江 荧.宽板塑形弯曲成形时的厚度变化规[D].长沙:中南大学,2007.

[3]李硕本.冲压工艺学[M].北京:机械工业出版社,1982.

[4] 王孝培.冲压手册[M].北京:机械工业出版社,1990.

[5] 贺广零,罗文波,卢晋福,等.宽板弯曲成形过程中的板厚变化规律[J].塑性工程学报,2006,13(6):48-51.

[6] 肖景容,姜奎华.冲压工艺学[M].北京:机械工业出版社,1990.

[7] 高锦张.塑形成形工艺与模具设计[M].北京:机械工业出版社,2007.

Discussion about the change laws of strain neutral layer and plate thickness during wide plate bending process

HU Yibo,CHENG Peiyuan,ZHU Xingyuan

(School of Materials Science&Engineering,Wuhan University of Technology,Wuhan 430070,Hubei China)

The bending process of wide plate has been studied by use of numerical simulation method.It is determined that the position of strain neutral layer and thinning coefficient have been affected by the relative bending radius.The results show that the relative bending radius reduces with the bending process;the displacement coefficient of the strain neutral layer and the relative bending radius have been fitted with the exponential function model,while the thinning coefficient and the relative bending radius have been fitted with the exponential function model.

Wide plate bending;Numerical simulation;Strain neutral layer;Thinning coefficient

TG386.3+1

A

10.16316/j.issn.1672-0121.2016.02.023

1672-0121(2016)02-0088-03

2015-08-26;

2015-10-11

胡一博(1992-),男,硕士在读,主攻冲压工艺优化研究。E-mail:carey_hu@126.com