重型汽车纵梁数控冲孔机控制系统技改研究与应用

2016-06-01李绍民李金玲张新强

李绍民,李金玲,张新强,于 飞

(中国重汽集团济南卡车股份有限公司,山东 济南 250031)

重型汽车纵梁数控冲孔机控制系统技改研究与应用

李绍民,李金玲,张新强,于 飞

(中国重汽集团济南卡车股份有限公司,山东 济南 250031)

本文分析了汽车纵梁数控三面冲孔生产线控制系统应用现状及存在的问题,在此基础上研究设计出一种新型控制系统,主要由Soenen模块式轴控制可编程序逻辑控制器--MODAC III和基于西门子S7-300(S7-317-2DP)的条件控制器组成,完成样机匹配试制并现场通过3S-CoDeSys和Siemens Step7参数调试。经过最终测试验证,新型控制系统成功匹配应用到样机,冲孔精度和速度大大提高。

纵梁冲孔生产线;控制系统;改进;MODAC III;西门子S7-300

如图1所示,控制系统主要部分为MODACII,位于电气柜中央。MODAC工作由启动机器时装载的软件确定,当装入程序后,MODAC即可启动作业来控制冲孔生产线。MODAC的MASTER部分在OS9控制系统下工作,主要完成:与操作接口(包括控制台上两个显示屏和键盘)通信、与外部以太网通信、与测量装置通信、与SCPC通信和一个调整轴通信。MODAC与其他计算机连接之间高速连接,机床和SCPC通过以太网接口连接,UserPC的显示器与9针RS232接口连接,ErrorPC与以太网连接。

图1 原控制系统

1 当前控制系统存在的问题

控制系统中央控制器MODACII数据处理能力不足,程序内存不足,无法满足孔数过多的纵梁生产以及车型多样化的要求。当纵梁孔数超过450时,就已超出设备能力,且发生故障时,维修时间过长、费用高,机械系统的匹配精度也急需调整,加工好的纵梁孔错位现象多发,铣孔后铆接时铆钉难以充满,对车架强度及寿命造成严重影响。上述问题严重制约生产线的生产效率和产品质量,生产线控制系统的技术升级成为必然。

2 新型控制系统设计研究

图2 新型控制系统

如图2所示,新型控制系统能够通过绝对编码器对汽车纵梁翼面测量区进行精确定位,达到设备所要求的精确性,通过在冲孔后立即将每个压机移开,保证最短的生产时间。通过有效的测量系统设计,安装两个相对置放的编码器,其中一个能通过左边或右边基准来冲孔,只有相对的编码器被选来计算校正值,从而保证纵梁宽度公差不会影响到孔相对于基准边的位置。

2.1 主控制系统

主控制系统采用纯硬件可编程序逻辑控制器,此控制器名为MODAC III(模块式轴控制-第三代),为Soenen公司结合元件的稳定性能,采用最新技术设计的第三代产品。它能实现以下控制功能:伺服控制的轴,用于夹紧送料器、用于腹面冲孔装置的横向位移、用于翼面冲孔装置的高度设置,以及控制冲孔装置动作。Modac III具有模块化设置,由4个不同部分组成:主卡、I/O板、轴控制板、底板。

2.2 条件控制器

条件控制器是基于西门子S7-300 (S7-317 2DP),并且负责设备的所有条件和手动操作。设备自身的I/O主要为分配型I/O,它通过Profibus与CPU相连。此控制系统设计有两个Profibus网络,第一个网络用于快速的I/O,用于冲孔、测量选择和与CNC控制器的通讯,第二个网络用于一些对时间要求不高的控制。

2.3 数据处理单元

数据处理单元基于工业PC,集成有备份功能和15英寸彩色TFT显示屏,主要应用于人机界面(HMI)、CNC文件生成、数据处理。

3 样机改造与新型控制系统的现场应用

3.1 样机机械系统与液压系统改造

样机新型控制系统对机械匹配精度和液压系统提出更高的要求,而机械系统的精度调整和液压系统的技术升级也必须为新型控制系统与样机的匹配夯实基础。样机机械定位辊和导向辊重新更换且对机械零坐标重新做调直校准,四压机全部重新更换滚珠丝杠、导柱导套及氮气弹簧,送料夹钳也已重新更换更高精度的绝对直线编码器和滚珠丝杠,槽梁位置测量装置重新校准,以此来提高机械系统匹配精度。液压系统由排量73L/min的液压泵更换为排量95L/min的液压泵,以匹配新型控制系统实现更加复杂的复合动作。

3.2 新型控制系统的现场应用

冲孔生产线控制系统进行硬件升级,完成后并且在CoDeSys和STEP7软件中进行参数调试和设置(见图3、4、5)。中央控制器由MODAC II升级到MODAC III,PLC主模块由西门子S7-300 (S7-315F-2DP)更新为西门子S7-300(S7-317 F-2DP),并增加RS 422/RS 485串行通信接口,原轴控制卡组件更换为新式哈雷卡,在西门子PLC与MODAC III之间增加安装Profibus DP转接器,硬件升级完成后,在3S-CoDeSys和siemens Step7软件中完成最终参数调试和设置。如图6所示为调试人员调试场景。

图3 CoDeSys软件调试窗口

图4 STEP7软件调试窗口

3.3 新型控制系统现场试验测试

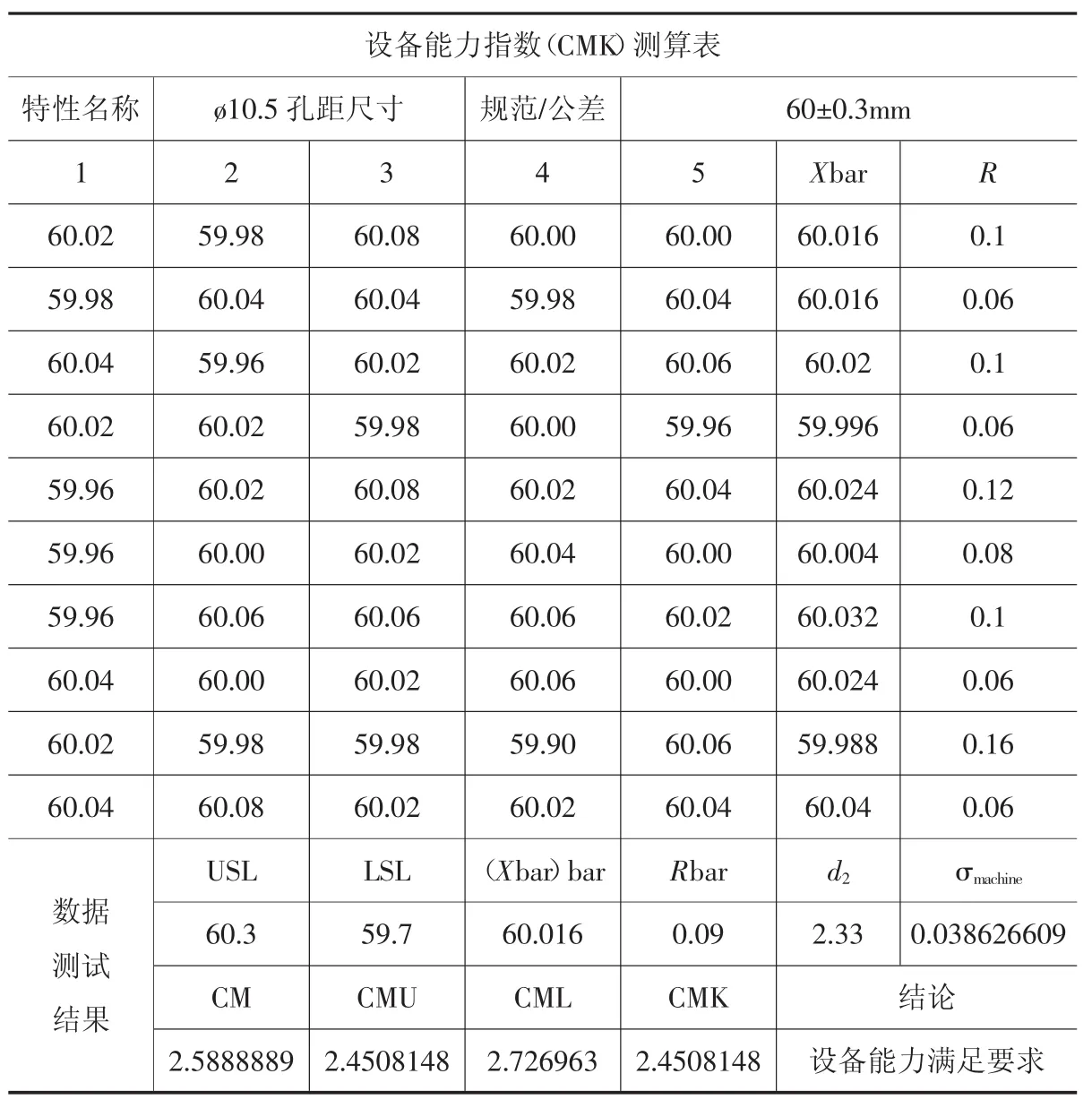

冲孔生产线控制系统完成虚拟调试后,进行现场试验测试,试冲一根纵梁进行全尺寸精度检验,然后进行设备能力测试分析,并与前期测试数据对比分析,发现冲孔生产线控制系统升级后设备过程能力指数(CMK)改善显著,冲孔速度也大大提高。

图5 HMI工作界面窗口

图6 现场调试

表1 冲孔生产线升级前统计数据表

表2 冲孔生产线升级后统计数据

在冲孔生产线稳定状态下,连续测50组覬10.5孔距尺寸,并与前期测试数据对比分析,冲孔生产线升级前设备能力指数CMK=1.36,升级后设备能力指数CMK=2.45。试验数据如表1、表2所示。

在冲孔生产线稳定状态下,从纵梁上线到下线连续跟踪统计10根汽车纵梁,4根孔数为329、型材尺寸6750×300×90×8的汽车左纵梁,6根孔数为316、型材尺寸6750×300×90×8的汽车右纵梁,共用时间4260s,经计算得出冲孔生产线单孔冲孔时间t= 1.32s,较之前的单孔冲孔时间t=1.54s有所提高。

4 结论

由于新型控制系统的现场匹配应用,汽车纵梁数控三面冲孔生产线操作界面更加简洁、方便,故障诊断更加快速、准确,冲孔精度和速度也大大提高,提升了车架总成生产线的整体生产效率,也为车架总成的整体装配质量夯实基础。

[1]黄 俊.PROFIBUS现场总线技术及其应用 [J].制造业自动化,2003,(2).

[2]周 明.现场总线控制[M].北京:中国电力出版社,2002.

[3]王东云,凌德麟,黄建萍.西门子PROFIBUS-DP现场总线及应用[J].航天控制,2002,(4).

[4]周丽丽,韩学军,寇芸阔.基于双冲的汽车纵梁数控冲孔线技术研究[J].锻压装备与制造技术,2013,48(6).

[5]李朝青.单片机原理及接口技术[M].北京:北京航空航天大学出版社,2011.

[6]漆汉红.PLC电气控制技术[M].北京:机械工业出版社,2006.

[7] 孙爱国.现代数控机床伺服及检测技术[M].北京:国防工业出版社,2006.

Heavy truck frame longitudinal beam CNC punching machine control systemtechnical improvement and application

LI Shaomin,LI Jinling,ZHANG Xinqiang,YU Fei

(CNHTC Jinan Truck Co.,Ltd.,Jinan 250031,Shandong China)

This article analyses theapplication and existing problems ofHeavy truck frame longitudinal beam CNC punching machine control system,we designed a new type of control systemOn the basis of this research,The control systemmainly controlled by Soenen module type shaft-MODAC III and programmable logic controller based on Siemens S7-300 (S7-317-2DP)condition of controller,We have completed prototype trial match by 3 s-CoDeSys and Siemens Step7 parameter debugging.After the final test verification,The new control system successfully matching is applied to the prototype,the punching precision and speed is greatly increased.

CNC punching production line on three sides、new control system、MODAC III、Siemens S7-300 (S7-317-2 DP)

TG386.2

B

10.16316/j.issn.1672-0121.2016.02.018

1672-0121(2016)02-0067-03

2015-09-09;

2015-10-27

李绍民(1966-),男,高级工程师,从事机械工程设计研究。E-mail:lishaomin@sinotruk.com