冲压运动仿真PLS在冲压整线仿真上的应用

2016-06-01于明湖

于明湖

(上汽通用汽车有限公司 整车制造工程部,上海 201206)

冲压运动仿真PLS在冲压整线仿真上的应用

于明湖

(上汽通用汽车有限公司 整车制造工程部,上海 201206)

高速自动化冲压线在国内不断得到推广应用。纵观已投产的高速冲压线,一方面如何挖掘设备潜力,提高实际生产节拍;另一方面如何提高模具前期设计水平,缩短模具上线轨迹联调时间,对缩短项目开发周期、提升生产能力意义重大。上汽通用SGM在国内首家应用SIEMENS冲压运动仿真PLS(Press Line Simulation)软件进行冲压线与模具集成模拟分析数字化平台研究,建立了一套SGM专属的与现场设备工艺属性完全一致的冲压线与模具集成模拟分析数字化平台。

高速冲压线;冲压运动仿真;PLS;冲压线虚拟仿真;生产节拍;模具设计

轿车的冲压零件数占其零件总数的75%以上[1]。冲压装备在汽车工业中的地位举足轻重,发展汽车工业和冲压装备技术对国民经济的发展将起到重要推动作用[2]。随着高速自动化冲压线的推广,汽车冲压生产效率得到了很大的提升。但部分模具在初期轨迹调试时,受到结构限制,轨迹调整非常困难,费时费力且存在很多碰撞风险,最终导致生产效率不高。

纵观已投产的高速冲压线,一方面,如何让实际生产节拍得到深入挖掘,充分用足设备柔性,发挥设备潜在的优质特性;另一方面,如何提高模具前期设计水平,减少模具初期设计问题,优化模具设计方案,缩短模具上线轨迹联调时间,对缩短整个产品项目的开发周期、提升工厂生产能力具有及其重要的意义。

相比国外而言,国内冲压线整线模拟技术发展较为缓慢。应用SIEMENS冲压运动仿真PLS(Press Line Simulation)软件进行冲压线与模具集成模拟分析数字化平台研究的主机厂更是凤毛麟角,项目挑战大。采用信息技术是现代制造业发展的必然趋势。汽车车身冲压自动化生产线(简称冲压自动线)的运动仿真是在虚拟环境中对生产线的主要元素进行三维建模,并装配成线,然后驱动虚拟生产线,模拟真实生产线的运行情况[3]。

本文从该项目总体思路、技术方案、目前达到的阶段性成果几方面来阐述PLS在冲压整线仿真上的应用。

1 总体思路及目的

采取“虚拟控制器研发→虚拟控制器嵌入与界面开发→集成仿真与送料优化功能应用→现场调试确认与验证→项目推广应用”的技术路线,在项目每一个环节通过开发与测试试验相结合的方法确保各项技术的扎实研发与项目的稳步推进。

本文所述的数字化仿真平台是基于SIEMENSPLS软件开发的冲压线整线与模具集成模拟仿真模型,其核心内容是压力机、冲压件自动化搬运系统以及模具之间的运动学关系的建模与仿真。通过该仿真平台的模拟,来解决冲压现场经常遇到的以下的问题:

(1)新项目初期,冲压生产现场存在大量的轨迹调试工作,经常存在自动化运动部件与模具、设备干涉损坏的险情。

(2)部分模具结构设计不合理,造成后期模具上线调试时匹配性不好,调试时间长,节拍低甚至无法满足连续运行模式,不得已采用断续模式生产。

(3)现场Tooling的设计需要有经验的设计人员针对工件反复试装配,即使有经验的设计人员也将耗费大量的时间和精力。由于自动冲压线造价高昂,所以应尽量减少冲压线的停机时间[4]。

2 技术方案

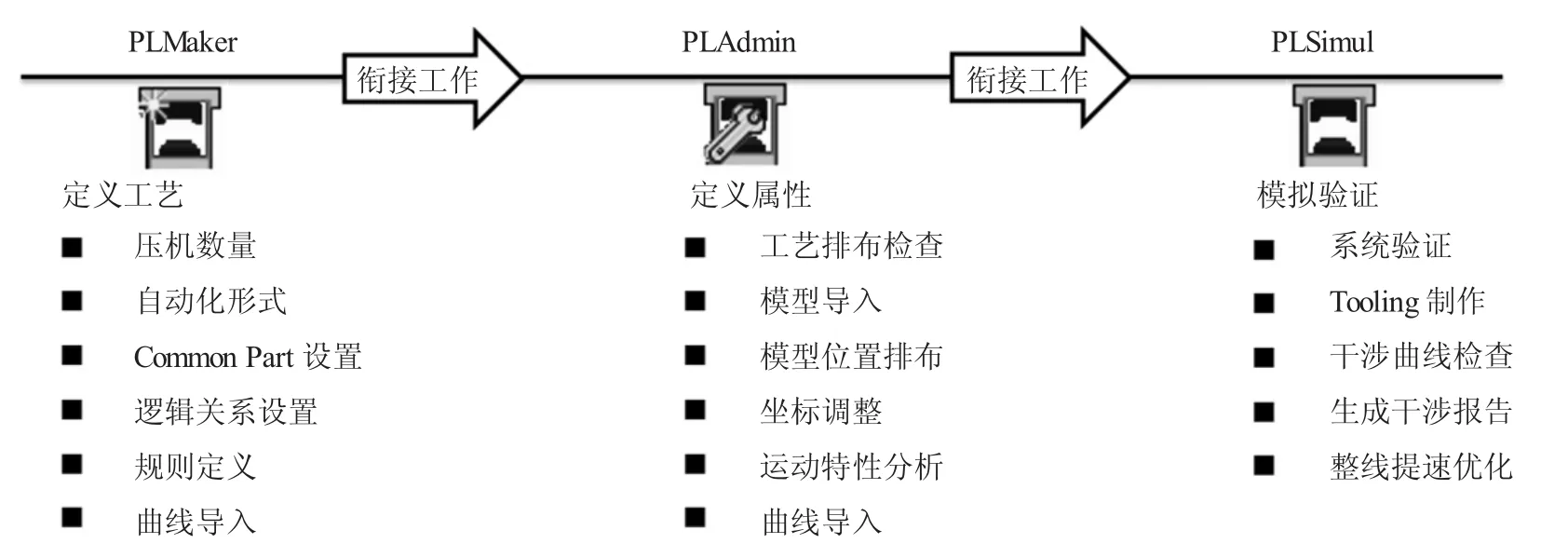

如图1所示,本项目中该仿真平台的建立涉及到PLS系三个模块软件:PL-Maker、PL-Admin、PLSimul,三个模块软件之间数据结构分明,逻辑层次严密。

图1 PLS系统架构

PL-Maker:作为核心技术平台,用于搭建冲压线整线模拟运动学关系及逻辑结构。其包含压力机、自动化(含端拾器及其部件)、模具(上下模及其运动零部件)、板料(零件)之间的位移(角位移)、速度(角速度)、加速度(角加速度)等运动特性之间的模型建立,以及压力机与压力机之间、自动化与自动化之间的运动学关系的交互匹配模型。

PL-Admin:作为压力机、自动化、模具、板料/零件等三维模型数据的处理模块,用于将相关的设备、模具和零件的结构特性赋予通过PL-Maker搭建的运动学关系模型,作为下一步处理的基础。

PL-Simul:作为计算分析及后处理的模块,用于对PL-Maker和PL-Admin建立好的运动学关系模型和设备、模具、零件特性进行计算分析并得出之间的匹配和干涉验证报告,同时作为优化调整挖潜的依据。

基于SIEMENS-PLS的冲压线整线模拟技术的核心单元冲压线自动化系统运动曲线控制器的开发及其与仿真平台的嵌入集成工作:

在“虚拟控制器研发”环节,通过轨迹、扭矩和报警临界值的系列比对确保虚拟控制器的准确性;通过与实际运动控制系统的对接试验和实际轨迹测量试验,确保虚拟控制器与实际控制系统的兼容性。

在“集成仿真与送料优化功能应用”环节,搭建SGM专用端拾器库,实现模具设置、双件分离等高级功能的实现,通过工作流程的总结和规范化,提升仿真软件使用的规范性、熟练程度和工艺优化的效能,提前识别并规避干涉风险,缩短试模周期,提升生产节拍。

在“现场调试确认与验证”环节,通过几组代表性典型零件的仿真优化与实际验证对比,评估仿真系统的使用效果、优劣得失。

在“项目推广应用”环节,对前期工作进行技术总结并编制技术文档与手册,并对SGM同线生产的典型零件进行针对性的进一步仿真、优化与现场提速。

3 阶段性成果

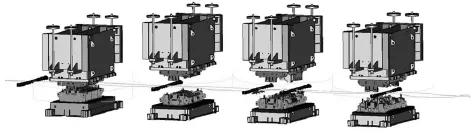

通过PLS整线仿真技术,建立了集合现场设备工艺特性的专有高速冲压线模型,如图2所示。其主要特点如下:

(1)实现了自动化与模具干涉情况的预先检查,离线优化轨迹曲线,提升模具与设备匹配性,挖潜整线生产节拍。

(2)在模具前期进行充分模拟优化,将模具与设备匹配问题解决在项目初期,减少模具后期调试压力,缩短试模周期。

(3)创建专属冲压线端拾器标准库,优化设计,节省端拾器设计费用。

通过实际测试,总结获得的效益如下:

(1)提高生产节拍。通过对多套典型模具进行实际轨迹优化测试,生产节拍平均提升1.2spm。

(2)节省端拾器设计成本。应用冲压线模拟技术,可降低50%的设计费用。

(3)降低单车型模具的试模成本。应用冲压线模拟技术可减少60%轨迹调试时间。

图2 整线主体部分模型

4 结束语

随着工业4.0概念的问世,制造业向智能化转型已成趋势。作为汽车制造主机厂,应乘工业4.0之东风,搏智能制造之浪,通过数字化仿真工具优化传统制造过程,向数字化生产线乃至数字化工厂的智能制造的未来进发。

[1] 徐 刚,等.金属成形(锻压)机床的发展趋势[J].锻压装备与制造技术,2005,40(3).

[2] 王晓强,霍 颖.冲压生产线快速横杆式自动化输送系统[J].锻压装备与制造技术,2010,45(1).

[3]常剑峰,钟约先,韩赞东,等.轿车车身冲压生产线虚拟制造系统的研究[J].塑性工程学报,2004,11(4):61-66.

[4] 林正英,沈 斌.车身冲压线中端拾器的仿真设计[J].制造业自动化,2007,(5).

Application of PLS in the whole press line simulation

YU Minghu

(Vehicle Manufacturing Engineering,SAIC General Motor Co.,Ltd.,Shanghai 201206,China)

The high speed press line has been promoted into application in China.The improved production rate and die design can shorten the project exploring cycle and improve the productivity.The PLS(Press Line Simulation)from SIEMENS has been adopted to study the simulation analysis numerical platform for integration of punching line and die.The simulation analysis numerical platform for integration of punching line and die exclusive to SGM has been established with which accord the site equipment process properties.

High speed press line;Press motion simulation;Press line simulation;Production rate;Design for die

TG385.9

B

10.16316/j.issn.1672-0121.2016.02.016

1672-0121(2016)02-0061-03

2015-09-17;

2015-11-06

于明湖(1983-),男,整车制造工程部冲压设备工程师。E-mail:Minghu_Yu@saic-gm.com