钢轨表面图像冗余信息的模糊匹配算法*

2016-06-01王耀南尹逊帅贺振东穆雪峰

王耀南,尹逊帅,†,贺振东,穆雪峰

(1.湖南大学 电气与信息工程学院,湖南 长沙 410082;2.湖南华南光电(集团)有限责任公司,湖南 常德 415005)

钢轨表面图像冗余信息的模糊匹配算法*

王耀南1,尹逊帅1,2†,贺振东1,穆雪峰2

(1.湖南大学 电气与信息工程学院,湖南 长沙410082;2.湖南华南光电(集团)有限责任公司,湖南 常德415005)

摘要:为了解决高速铁路轨道表面缺陷机器视觉检测系统中采集图像的冗余问题,本文提出一种钢轨表面图像冗余信息的模糊匹配算法.该种算法首先采用竖直投影法提取钢轨表面区域;之后对钢轨表面区域进行预处理并二值化,得到缺陷的位置信息;然后通过感知哈希算法,得到钢轨表面缺陷的形态信息;最后计算缺陷的位置误差和形态相似度,基于模糊匹配算法,得到匹配结果.通过实验验证,该算法能有效识别系统图像中的冗余部分,准确率达到97.5%.

关键词:机器视觉;钢轨;表面缺陷;模糊匹配

随着铁路列车的不断提速,重载列车和城市地铁轻轨运营的增加,对铁路安全性、可靠性的要求日渐提高[1].由于受到天气状况恶劣、负载过大、行车速度快等因素影响,钢轨表面容易产生各种类型的缺陷,常见的有疤痕、裂纹、波纹擦伤、褶皱、剥落等.如果不及时对钢轨进行维护和更换,会发展成内部缺陷,造成严重的列车事故[2].因此,钢轨表面缺陷检测对维护铁路系统的安全运行非常重要.

目前钢轨表面缺陷检测主要依靠有经验的铁道工人目测巡检.这种检测方法不仅效率低、危险性大,还受人为和天气因素影响[3].随着技术的进步,超声、磁感应、电涡流感应、机器视觉等无损检测技术不断出现,尤其是机器视觉检测技术,已有一些研究人员进行了相应的研究并取得了一定成果[4-5].湖南大学采用线扫描相机采集钢轨图像,应用数字图像技术对钢轨表面缺陷进行检测,检测效率高,实时性好[6-7].中国铁道科学研究院研究了一种鲁棒实时钢轨表面擦伤检测算法,检测性能较高、速度快[8].

但是,上述算法仅对缺陷的识别做出了相应研究,对检测系统在采集过程中可能出现的冗余问题没有关注.由于在铁路维护过程中,一段钢轨可能要多次检测,因此会造成钢轨图像的重复采集.在钢轨分段维护中,路段与路段连接处也可能存在冗余信息.

钢轨表面缺陷的检测系统均采用线扫描相机采集钢轨图像,线扫描相机分辨率高,图像数据量大.以本文采集系统为例,若每次检测1 000 km铁路线路将采集至少25万张图像.所以,在使用大容量存储设备的同时,为了减少钢轨缺陷检测和分析的运算量,增加单次检测的里程,需要减少冗余图像.

在检测系统中图像采集的开始里程由人工输入,而后续里程则通过图像的采集量由系统自动计算,因此图像的冗余会影响采集系统中里程信息的准确性.为了提高钢轨缺陷定位的精度,冗余信息的去除也是非常有必要的.

钢轨缺陷的检测结果是铁路部门制定铁路维护计划的主要参考数据以及铁路损伤相关研究的资料,冗余信息的出现可能会造成缺陷识别结果的重复,影响检测结果的准确性,给后续的工作和研究带来不必要的问题.

因此需要研究一种识别冗余信息的匹配算法,以达到去除冗余信息的目的.由于无缺陷的钢轨图像高度相似,因此钢轨特征信息非常少,基于灰度和梯度信息都很难识别冗余信息.针对钢轨图像的高度相似性,本文通过钢轨缺陷的位置和形态的特异性,提出了一种钢轨表面图像冗余信息的模糊匹配算法,实现了冗余图像的识别功能.

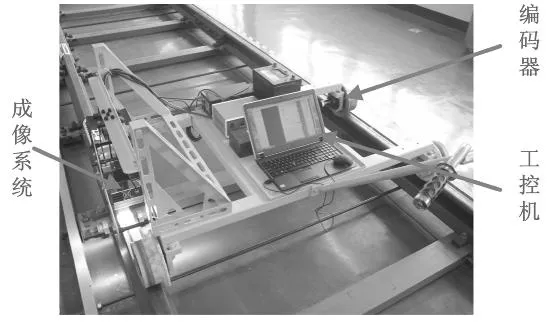

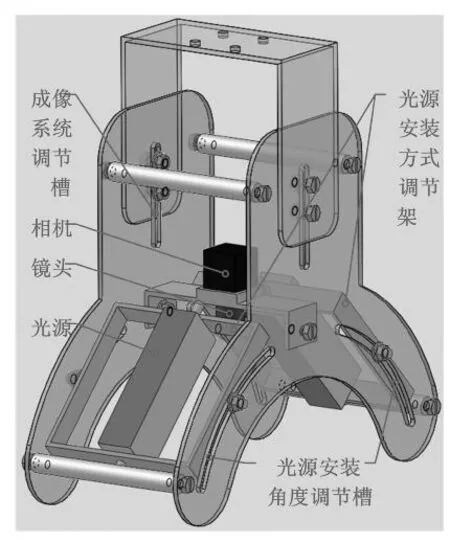

1成像设备

成像系统由线扫描相机和镜头、光源、控制设备3部分组成.相机选用DSLSA Spyder3 GigE Vision 线扫描相机,分辨率为1 024像素,线扫描频率最高为68 kHz,通过千兆以太网接口将图像数据传输到工控机.镜头接口为C口,焦距为25 mm,光圈可调.采用超高亮度LED条形光源,对称安装于相机两侧对钢轨进行照明,以减少外界光线影响,提高成像质量.在轨检车车轮上安装旋转编码器,利用编码器信号控制相机的采集频率.轨道检测实验车如图1(a)所示,成像系统如图1(b)所示.

(a)轨道检测实验车

(b)成像系统

2模糊匹配算法

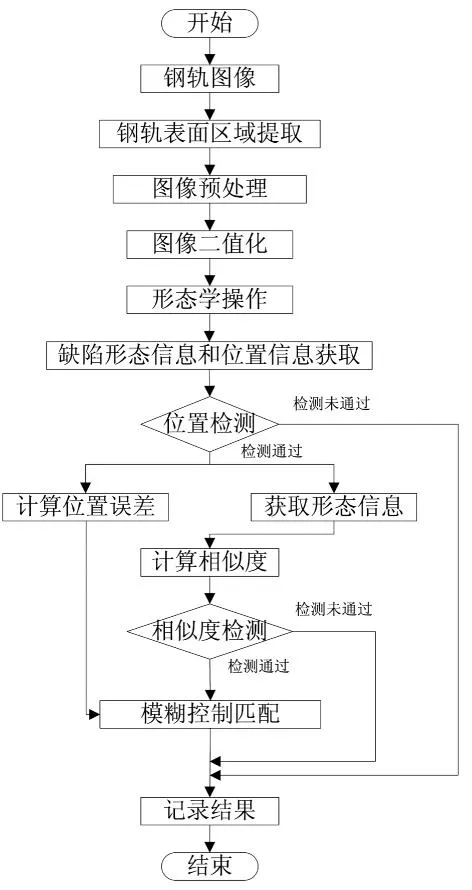

匹配算法是将成像系统采集的钢轨图像运用图像处理技术,得到两幅图像中缺陷的位置误差和相似度,通过模糊控制算法,得到匹配结果.由于普通钢轨表面图像的无差别性,只能根据钢轨表面的缺陷识别图像的冗余.体现钢轨缺陷特异性的因素主要有两个:位置和形态.

因为采集过程中图像受光线、震动、噪音等影响,在不同采集情况下采集的缺陷经过图像处理后提取的位置信息不尽相同,因此,仅采用缺陷的位置信息难以判断两缺陷是否相同.缺陷的形态学信息也存在这种问题.故本文采用模糊匹配算法,计算缺陷位置误差及形态相似度[8]并作为模糊匹配算法的两个输入,既可以充分利用缺陷的位置和形态这两个特异性特征,又能弥补单个特征单独使用准确性不足的问题.

匹配算法流程图如图2所示.

图2 算法流程图

匹配算法包括以下步骤:1)钢轨表面区域提取;2)图像预处理、二值化及形态学操作;3)缺陷形态信息和位置信息获取;4)位置误差和相似度计算;5)位置与相似度模糊匹配.

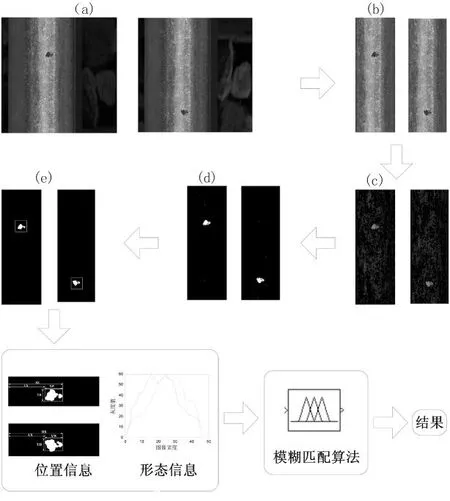

匹配算法步骤中钢轨效果图如图3所示.图中(a)为成像系统采集到的钢轨图像,图像大小为1 024×1 024;(b)为采用竖直投影法提取到的钢轨表面区域图像;(c)为图像预处理后的钢轨表面区域图像;(d)为二值化后钢轨表面区域图像;(e)为形态学操作后的钢轨表面区域图像.

2.1钢轨表面区域提取

成像系统采集到的图像如图3(a)所示,钢轨表面区域只占据图像中央一部分,钢轨两侧有很多石子、道钉等干扰物体,这些物体的存在不利于后续处理.因此为了降低后续处理的难度,需要提取钢轨表面区域如图3(b)所示.通过观察,钢轨表面区域与两侧区域的灰度值有明显的差别,因此本文提出了竖直投影法(Vertical Projection,VP)提取钢轨表面区域,主要步骤如下:

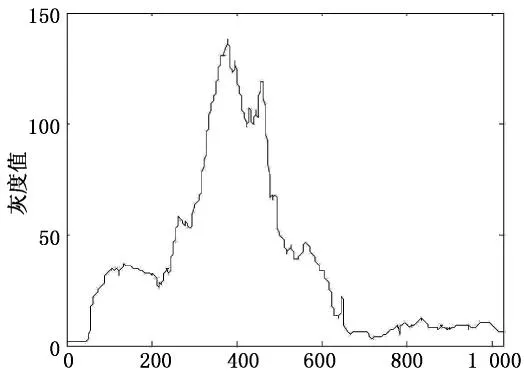

1)逐列累加图像f(x,y)中各像素的灰度值,并计算均值,得到图像的各列灰度均值数组Avg(i),Avg(i)如图4所示.

(a)成像系统采集的图像; (b)钢轨表面区域图像;

图像宽度

2)统计全部图像的灰度均值Avg_mean.

3)Avg(i)数组二值化,将Avg(i)数组依次与灰度均值Avg_mean比较,大于Avg_mean设为1,小于Avg_mean设为0,得到数组Avg_Val(i).

在Avg_Val(i)数组中找到第一个连续10个值都是1的点,该点便是钢轨表面图像开始的边缘点Begin_Point;在Avg_Val(i)数组Begin_Point之后找到第一个连续10个值都是0的点,该点便是钢轨表面图像结束的边缘点End_Point,截取钢轨图像Begin_Point列到End_Point列之间的图像即可得到钢轨表面区域图像f1(x,y).得到的钢轨表面区域图像如图3(b)所示.

2.2图像预处理、二值化及形态学操作

在钢轨图像的获取过程中,容易受到现场环境、相机质量等因素干扰而产生噪声,影响匹配结果,因此,对钢轨图像f1(x,y)进行3×1中值滤波.为了克服钢轨表面光线反射不均匀的缺点,采用局部零均值法图像增强,得到钢轨图像f2(x,y),如图3(c)所示.采用文献[6]中提出的PEMCV法得到图像的最佳分割阈值T,对滤波及增强后的钢轨图像f2(x,y)进行二值化,得到二值图像f3(x,y),如图3(d)所示.

由于钢轨缺陷周围存在一些亮点噪声,影响位置信息的准确性,使用形态学操作可以去除这些噪声点,而操作过度会导致缺陷的某些结构信息被消除影响形态信息的准确性.经过实验验证,本文使用9×9的椭圆结构元素对二值图像f3(x,y)进行形态学操作得到图像f4(x,y),如图3(e)所示.

2.3缺陷形态信息和位置信息获取

由于图像的冗余,在系统中记录钢轨图像采集位置的里程信息将不再准确,但缺陷相对于钢轨两侧边缘的位置不会改变,不同缺陷的位置具有特异性.因此获取缺陷的外接矩形就能得到缺陷相对于钢轨两侧边缘的位置信息.

寻找二值图像f4(x,y)中缺陷的外接矩形,得到钢轨表面第m个缺陷的位置信息Pm(LX,RX,XW,YH),其中,LX为缺陷外接矩形的左侧行坐标,RX为缺陷外接矩形的右侧行坐标,XW为缺陷的宽度即缺陷所跨列数,YH为缺陷的高度即缺陷所跨行数.

通过感知哈希算法,可以得到缺陷的形态数组.感知哈希算法以其高效、快速的优点在图像识别中应用非常广泛[9].在图像采集过程中,当采集方向不同时,缺陷的图像会发生180°的翻转,因此计算形态数组时需要将缺陷图像翻转180°计算两次.

具体步骤如下:

1)截取缺陷外接矩形内的图像f5(x,y),并将图像归一化到8×8尺寸.

2)计算图像f5(x,y)的哈希值作为缺陷的形态数组Dm1,形态数组是一组64位0或1数组.

3)将图像f5(x,y)翻转180°得到图像f6(x,y).

4)计算图像f6(x,y)的哈希值作为缺陷的形态数组Dm2.

在钢轨图像中,除缺陷外还有钢轨的缝隙,在缺陷的匹配中钢轨连接缝隙会对匹配结果产生影响,因此需要在匹配前将钢轨缝隙剔除.因为钢轨缝隙为横向细缝,而钢轨缺陷不存在横向擦伤,所以形态数组数值全为1的必是钢轨缝隙.得到缺陷形态数组后检查是否数值全为1,若存在数值全为1的数组,则剔除该缺陷.

2.4位置误差和相似度计算

对比两个缺陷的位置信息可以得到这两个缺陷的位置误差.对于位置差别较大的缺陷,在求取位置误差之前通过计算缺陷的高度差和宽度差便可初步判断两缺陷是否为同一缺陷,对于高度差或宽度差较大的一组缺陷,匹配算法可以在此结束,以减少匹配步骤,提高效率.

取带有缺陷的两幅缺陷图像Def1和Def2,分别计算得到形态数组Dt1,Dt2,Do1,Do2,及位置信息Pt(LX,RX,XW,YH),Po(LX,RX,XW,YH).通过位置信息的对比初步判断两个缺陷是否为同一缺陷;对有可能为同一缺陷的数据进行下一步计算,得到两个缺陷的位置误差和形态相似度.

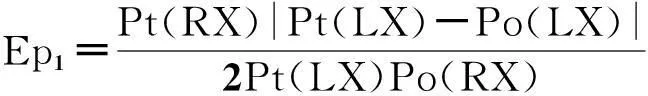

2)计算Def1与Def2的位置误差Ep.

(1)

(2)

Ep=Ep1+Ep2.

(3)

若Ep>0.2,则Def1与Def2不是同一缺陷,否则计算Def1与Def2的形态相似度S.

3)计算Def1与Def2的形态相似度S.

步骤a:统计形态数组Dt1与Do1中不同位的个数n1.

步骤b:计算Def1与Def2的形态相似度S1,相似度计算公式如下所示:

(4)

步骤c:统计形态数组Dt1与Do2中不同位的个数n2,根据公式(4)计算Def1与Def2的形态相似度S2.

步骤d: 取S1和S2的最大值为S,若S<0.8则说明Def1与Def2不可能为同一缺陷.

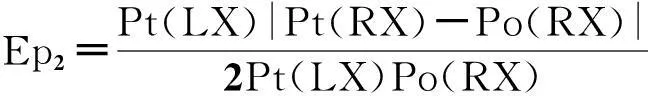

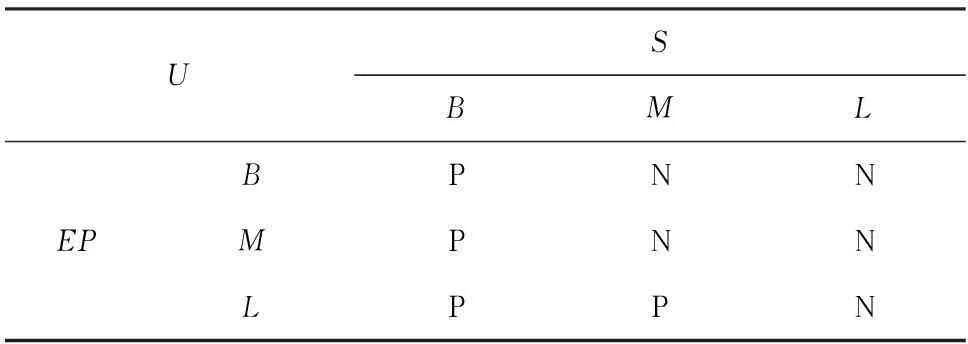

2.5位置与相似度模糊匹配

模糊匹配算法的输入量为钢轨表面缺陷的位置误差Ep及相似度S,语言模糊子集为{大(L),中(M),小(P)},位置误差的论域为[0,0.2],相似度的论域为[0.8,1].隶属度函数如公式(5)和(6)所示.模糊控制器的输出量为匹配结果,用U表示,模糊子集为{是(Y),否(N)},由于本算法的匹配结果为是和否两个离散量,因此模糊输出变量不需要反模糊化,N表示实时获取缺陷与已存储缺陷不是同一缺陷,Y表示实时获取缺陷与已存储缺陷是同一缺陷[10-12].

(5)

(6)

模糊逻辑推理规则的结构为:If S and Ep then U.当缺陷的位置误差较大时,表明这组缺陷根据位置信息判断为同一缺陷的概率较小,因此只有当相似度也很大时,这组缺陷才可能是同一缺陷.当缺陷位置误差较小时,表明这组缺陷根据位置信息判断为同一缺陷的概率较大,因此只要相似度不是很小,这组缺陷就很有可能是同一缺陷.得到模糊规则如表1所示.

表1 模糊规则表

3实验结果与分析

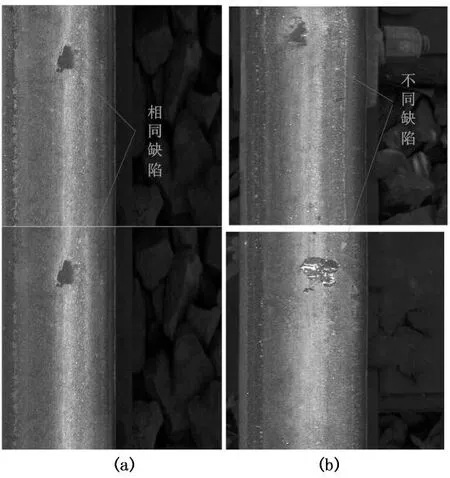

本文选取了40组带有疤痕缺陷的图像,其中,相同缺陷和不同缺陷的图像各占一半.实验数据如表2所示,表2中1~20组数据为相同缺陷的图像得到的数据,21~40组数据为不同缺陷的图像得到的数据.实验图像举例如图5所示.

表2 实验数据

图5 实验图像举例

由表2中实验数据可知:大部分相同缺陷的位置误差在0.05以下,相似度在0.95以上,如图5(a)所示.大部分不同缺陷的位置误差在0.2以上,相似度在0.8以下,如图5(b)所示.不同缺陷图像第39组位置误差较小,而且相似度较高导致匹配出现错误,这是因为感知哈希算法只保留了图像的低频信息,去除了高频的细节信息,当遇到形状结构相似的两个缺陷时,容易得到一个较高的相似度.

实验结果如表3所示.

表3 实验结果

实验表明:在实验的图像中,相同缺陷的图像全部被检出,而不同缺陷的图像有一组被检测,说明本文算法对于相同缺陷的冗余图像有很高的检出率,对不同缺陷的图像有一定的误检率.本文算法准确率为97.5%,能有效识别出钢轨图像中的冗余部分,而且误检率和漏检率较低,分别为5%和0%.

4结论

本文提出了一种钢轨表面图像冗余信息的模糊匹配算法,能有效识别系统图像中的冗余部分.该算法通过图像处理算法获取图像的位置信息和形态信息,对比两幅图像中缺陷的位置信息和形态信息得到钢轨缺陷的位置误差和形态相似度.根据钢轨缺陷位置和形态的特异性,通过计算缺陷的位置误差和形态相似度,基于模糊匹配算法,得到匹配结果.通过实验,验证了该算法的有效性.

参考文献

[1]周清跃,周镇国.客运专线钢轨技术条件的研究及起草[C]//中国铁道学会.铁路客运专线建设技术交流会论文集.北京:长江出版社,2005:91-95.

ZHOU Qing-yue, ZHOU Zhen-guo. Research and drafting technical conditions of rail for passenger dedicated Line[C]//China Railway Society. The Proceedings of Technical Seminars for Passenger Dedicated Line Construction. Beijing: Press of Yangtze River,2005:91-95.(In Chinese)

[2]PAPAELIAS M, LUGG M C, ROBERTS C,etal. High-speed inspection of rails using ACFM techniques[J].NDT&E International,2009,42(4): 328-335.

[3]唐湘娜,王耀南.铁轨表面缺陷的视觉检测与识别算法[J]. 计算机工程,2013,39(3):25-30.

TANG Xiang-na, WANG Yao-nan. Visual inspection and classification algorithm of rail surface defect [J].Computer Engineering,2013, 39(3):25-30. (In Chinese)

[4]PAPAELIAS M, ROBERTS C,DAVIS C.A review on non-destructive evaluation of rails: state-of-the-art and future development[J].Rail and Rapid Transit,2008, 222(4): 367-384.

[5]BREYSSE D. Nondestructive evaluation of concrete strength: An historical review and a new perspective by combining NDT methods[J].Construction and Building Materials,2012,33:139-163.

[6]贺振东,王耀南,毛建旭,等. 基于反向P-M 扩散的钢轨表面缺陷视觉检测[J]. 自动化学报, 2014, 40(8):1667-1679.

HE Zhen-Dong, WANG Yao-Nan, MAO Jian-Xu,etal. Research on inverse P-M diffusion-based rail surface defect detection[J]. Acta Automatica Sinica,2014,40(8): 1667-1679. (In Chinese)

[7]肖昌炎,贾康成,王耀南.线扫描铁轨表面缺陷成像与检测[J].湖南大学学报:自然科学版,2013,40(11):64-69.

XIAO Chang-yan, JIA Kang-cheng, WANG Yao-nan. Imaging and detection of rail surface defects based on line scanning [J]. Journal of Hunan University: Natural Sciences, 2013, 40(11):64-69. (In Chinese)

[8]LI Qing-yong, REN Sheng-wei. A real-time visual inspection system for discrete surface defects of rail heads[J].IEEE Transactions on Instrumentation and Measurement,2012,61(8):2189-2199.

[9]TANG Z J, ZHANG X Q, DAI Y M. Perceptual image hashing using local entropies and DWT[J]. Imaging Science Journal, 2013,16(2):241-251.

[10]HIROTA K, PEDRYCZ W. Matching fuzzy quantities[J]. IEEE Transactions on Systems, Man, and Cybernetics,2002,21(6): 1580-1586.

[11]CHEN Liu-kui, ZHENG Hong. Finger vein image recognition based on tri-value template fuzzy matching[J]. Geomatics and Information Science of Wuhan University,2011,36(2): 57-62.

[12]WANG Y, ZHAI H C, MU G G. Fuzzy matching of images based on shape description matrix[J]. Acta Physica Sinica,2005,54(5): 1965-1968.

Algorithm of Fuzzy Matching for Redundancies of Rail Surface Images

WANG Yao-nan1, YIN Xun-shuai1,2†,HE Zhen-dong1,MU Xue-feng2

(1.College of Electrical and Informaiton Engineering,Hunan Univ,Changsha,Hunan410082,China;2.Hunan Huanan Optoelectronic(GROUP) Co LTD, Changde,Hunan415005,China)

Abstract:In order to address the redundancy of image in the detection process of rail surface defects, an algorithm of matching for the redundancies of rail surface images was proposed. At the beginning, the rail surface area was extracted by using the vertical projection method. And then, the location information of defects was obtained through the image preprocess and binarization on the rail surface. Next, the morphological information of the rail surface defects was achieved in the horizontal projection method. At last, the defect location information and morphological information were matched on the basis of the improved fuzzy matching algorithm. The experiment results verify that this algorithm can effectively identify the redundancy information of image, and the accuracy rate is as high as 97.5%.

Key words:machine vision; rail; surface defects; fuzzy matching

中图分类号:U213.4

文献标识码:A

作者简介:王耀南(1951-),男,云南龙陵人,湖南大学教授,博士生导师†通讯联系人,E-mail:yinxunshuai/007@163.com

基金项目:国家自然科学基金重点资助项目(60835004),National Natural Science Foundation of China(60835004) ;国家高技术研究发展计划(“863”计划)资助项目(2007AA04I244)

收稿日期:2015-01-12

文章编号:1674-2974(2016)04-0075-06