采油厂清洁生产管理的做法与效果*

2016-05-31刘斌刘晶洁中国石油辽河油田公司

刘斌 刘晶洁(中国石油辽河油田公司)

采油厂清洁生产管理的做法与效果*

刘斌刘晶洁(中国石油辽河油田公司)

摘要:以源头消减污染、全程控制排放为主的清洁生产管理模式,突破了以“末端治理”为主的常规环境保护对策,通过明确工作思路,建立清洁生产组织体系和管理制度,实施采油生产过程优化,加强技术攻关,强化现场管理,推进数字化建设,建立约束激励机制等七种做法,实现了节能减排效果显著、生产管理水平提升、经济和社会效益最佳的好效果,达到了节能、降耗、减污、增效的清洁生产目标。

关键词:采油厂;清洁生产;做法;效果

某采油厂地处辽河下游,生产区域多为苇田、稻田,大部分井站分布在亚洲第一大苇场和辽河湿地保护区内,对生态环境保护的要求极高,在为国家提供能源的同时,其开采过程也需要付出巨大资源和环境被破坏的代价。

2014年,某采油厂生产原油205×104t,在生产过程中消耗3.26×108kWh、51.7×104t标煤和541×108m3清水,同时产生废水895×104t,废气46.2×104m3,固废2.7×104t,污染物的排放给环境带来极大伤害。

1 清洁生产管理的基本做法

1.1明确工作思路,确定清洁生产目标

在用能管理方面,强化能效对标管理,建立能效对标程序、对标制度体系和对标管理方法,在各生产系统深入推进能效水平对标考核。通过横向对比,确立标杆班站,找到影响能效水平的影响因素,并制定有效措施,促进能效水平的整体提高。在污染物治理方面,改变过去“末端治理”对策,通过提高技术创新能力,优化生产工艺,从油田生产的源头削减污染物的产生,减少污染物排放,建立资源节约型环境友好型的生产和消耗模式。

全面完成上级部门下达的节能减排和环境保护指标;降低单位油气综合能耗,能耗设备运行效率提高2%以上;提升清洁生产管理水平,生产工作环境得到改善。

1.2建立健全组织机构和管理制度

从构建长效机制入手,坚持抓基层、打基础、提素质,强化清洁生产组织体系建设,完善清洁生产责任制,明确职责分工,强化清洁生产工作计划落实,保障清洁生产工作稳步推进。

1)建立和完善清洁生产组织体系。要全面推行清洁生产,必须要有坚强的组织体系来承担相应的责任,必须有一个固定机构和工作人员来组织和协调此项工作,巩固取得的清洁生产成果。

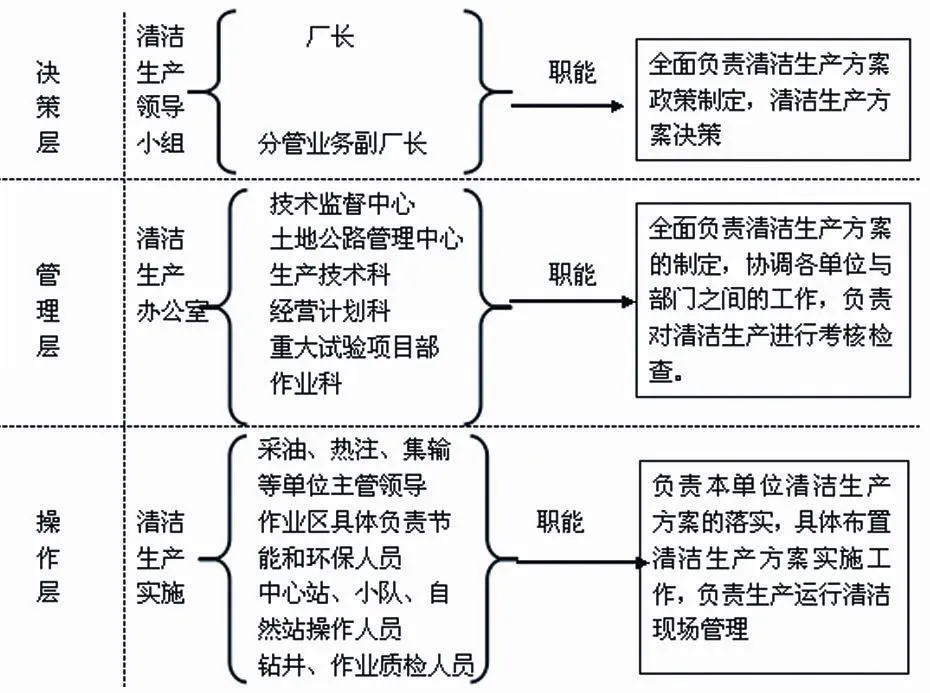

图1 清洁生产组织体系图

某采油厂在推行清洁生产时,建立精干化、层次化的清洁生产领导小组,采油厂厂长亲自出任组长,相关科室负责人和基层单位一把手为组员,形成决策、管理和操作的多层次清洁生产职能体系[2],依照各层的管理职能,明确各层次工作责任和工作内容,以保证清洁生产工作顺利开展。如图1所示,操作层各生产单位将能源消耗数据、生产设备及工艺现状、污染等情况上报管理层对应科室;管理层根据现场生产实际,分析找出能耗高和污染的原因,从技术和管理两方面制定清洁生产方案,上报决策层;决策层审查方案后,下达实施意见,再由操作层进行实施,管理层进行监督指导及考核。

2)健全清洁生产管理制度。油田生产涉及到钻井、作业、集输和采油等施工工作,清洁生产的目标和实施内容各不相同。为保证清洁生产持续有效开展,某采油厂清洁生产办公室建立了相应的清洁生产管理制度,根据各部门生产情况,设置不同单位、不同级别的清洁生产管理目标,做到层层负责,责任到人。制定了某采油厂清洁生产管理办法、环境保护管理程序、环境因素识别与评价管理程序、井下作业专业管理程序、用水用电管理办法、节能管理程序、污水处理对标管理实施方案等规章制度,从能源的使用、污染物的控制到生产过程中的环境保护,都做了详细的规定。结合生产实际,实行装置运行达标管理,避免无效耗能发生,尽可能减少污染物的产生和排放,避免由于管理不善而出现“跑、冒、滴、漏”,造成环境污染。

1.3实施采油生产过程优化,提高能源利用效率

先锋油田已开发30多年,随着生产时间的延续,工艺流程和能耗设备实际运行负荷与设计能力相差很大,低效高耗能现象尤为突出,通过对耗能设备运行现状和生产系统用能状况进行调查监测分析,优选实效节能技术和工艺改造,利用节能专项资金和成本,实施采油区块综合治理改造工程、集输系统节能改造工程、注水系统优化改造工程、热注系统优化改造工程、电力系统降损工程等工程,优化生产流程,提高设备运行效率,提高能源利用效率。

某采油厂以科技为先,围绕采油生产中的油、气、水、电4个方面,引进先进的节能技术,开展技术措施强化节能,从举升系统、传动系统、动力系统、集输系统、辅助设施5个环节着手,引进配套的科技产品及新技术,实施节能节水技术措施,改进采油生产工艺流程、替换了老化设备、提高了设备运行效率,整体加强了采油生产各环节的衔接和配合,从生产过程中减少能源消耗。到2014年某采油厂抽油机平均系统效率达到20.2%,对比2010年提高了2.8%;加热炉平均热效率77%,对比2010年提高了2.35%;注汽锅炉热效率提高了1.9%,实现节电1017×104kWh、节气609×104m3、节油3.17×104t、节水734×104m3。

1.4加强技术攻关,从源头削减污染产生和排放

某采油厂立足于提高自主创新能力,广泛吸纳、引进先进节能技术和产品,并结合自身生产实际予以创新和改进,通过转换开发方式实现降耗增效,加强出水井技术研究减少污水采出量,加强尾气回收应用研究减少废气排放量,利用污水余热减少能源消耗几个方面着手,减少能源消耗,从源头削减污染产生和污染物排放。

利用技术创新,进行开发方式转换,改变过去注蒸汽方式,大胆尝试注空气火驱生产,将以往的注汽锅炉搬至地下,减少热量在输送过程的流失,减少生产蒸汽的燃料消耗,火驱开发具有热效率高、节能环保的独特优点,通过转换开发方式,实现降耗增效;对出水井进行潜力排查,针对部分高含水油井,通过实施有效措施,治理油井出水,减少水量采出;针对蒸汽辅助重力泄油SAGD及火烧油层开采规模逐年扩大,产生大量H2S尾气的问题,加强尾气回收应用研究,减少废气排放量,开展尾气回注技术的研究,变废为宝,将尾气用于油田生产,补充地层能量实现增产,实施尾气经济、安全利用;采油厂日产污水15 000 m3,污水温度88°,夏季温度最高达到91°~94°,携带大量热量。为了利用这部分热量,采油厂实施热泵技术,用污水热量加热进站液体,将进站液由53℃加热到85℃,完成进站液的一次加热,代替了原有的进站加热炉,减少能源消耗。2011-2014年,共减少注汽量119.7×104t,减少燃油消耗7.47×104t,减少电力消耗957.6×104kWh,减少产水量104.4 t,减少尾气排放3.3×108m3,同时减少了污染物的产生。

1.5强化现场管理,实现全程控制

现场管理在清洁生产中起着决定性作用,清洁生产方案的实施最后都将落实到现场,要保证清洁生产效果,必须加强清洁生产现场管理,以有限的资源获得最佳的经济效益。清洁生产现场管理,有利于企业增强竞争力,改善生产现场环境,消除“跑、冒、漏、滴”和“脏、乱、差”状况,保证安全生产,对提高企业管理水平,提高经济效益增强企业竞争力具有十分重要的意义。

采油厂清洁生产现场管理,与学习型、安全型、清洁型、节约型、和谐型五型班组建设相结合[3],根据不同的生产现场制定了现场管理制度、标准、条例,将清洁生产目标融入员工操作标准中,并下发班组学习。先后制定“耗能设备单耗管理办法”、“长停、报废、边远井及长输管线巡回检查制度”、“采油、井下、油建作业等施工管理程序”、“现场环保交接制度”等管理制度和标准,要求员工在生产中减少污染产生。推行“三铺一盖”等防污染措施和技术,作业过程采取防喷、地面管线防刺、漏、溢措施,配备必要污油、污水回收设施,控制施工作业区域,减少环境影响;尤其是潮感区环境敏感的地方施工作业管理,从施工布局到施工步骤,都制定应急和方案措施,有效减少环境污染事件发生。同时,各生产单位成立清洁生产检查小组,专人负责现场监督检查,对违反现场管理制度进行考核和网上通报,并下发整改通知,限期整改复查。

通过清洁生产现场管理制度、标准、条例的不断健全和完善,现场监督检查的督促下,逐渐培养和建立起员工的清洁生产习惯,有效地减少了生产过程中的能源浪费和污染产生。

1.6大力推进数字化建设,增强清洁生产的实时监控

油田原有体系管理中各部门均有相对应的手工填写的报表或记录,通过班站上报作业区再上报到采油厂,时效性差,易出现错误。随着油田开发的不断深入,传统的办公方式已无法满足日益复杂的管理决策的需要,过去的粗放型管理模式对清洁生产的管理统计滞后,发现问题后再去解决,导致工作效率明显偏低。

采油厂通过强化节能减排管理、清洁生产信息化和油田数字化建设,先后开展了“锅炉微机自控系统”、“计量系统优化与油田数字化”“班组信息一体化系统”、“数据采集与监控系统”、“油井综合监测系统”、“节能减排分析系统”和“节能监测系统管理”等信息化技术的应用,加强信息化与清洁生产流程的融合,作为清洁生产工作中耗能管理、污染物排放管理及日常综合性管理的办公系统,将生产参数、能源消耗、污染监控等信息,准确、快速、高效的以多媒体形式生动、具体地展现出来,实现生产数据自动采集、生产过程自动控制,大力提升清洁生产、节能减排工作的时效性,最终达到“节能降耗、减排,增产增效”的清洁生产目的。

该厂采油作业六区12#计量接转站,于2011年实施数字化改造,做为辽河油田第1家数字化采油接转站,按照“标准化设计、模块化建设、市场化运作、信息化管理”的运行模式,不断促进数字化管理,优化劳动组织架构与优化生产工艺流程相结合,在站内实现对加热炉、掺水罐、外输缓冲罐、高架罐、外输泵、采暖泵、掺水泵、分离器、空冷器、脱硫装置、回油汇管、集气汇管、可燃气体和硫化氢有毒气体浓度等生产参数的实时采集、展示,并报警联动。站外实现对48口油井的油温、油压、电机电流、位移、载荷等参数的实时采集,异常报警,以及6个平台的翻斗计量,可实现远程数据监测。将设备最佳运行参数设定为能耗标准值,超过设备能耗标准值,自动进行报警提示,工作人员在值班室就可以第一时间发现问题:解决问题,动用一下鼠标,就可以操控整个油气生产区域。不但提高了油田管理水平和自动化水平,而且减轻工人的劳动强度。

1.7建立激励约束机制,调动全员清洁生产积极性

企业员工参与和支持清洁生产程度决定了清洁生产的成效,在实践中,大多数清洁生产方案是由一线的员工和管理人员提出来的,可见调动全员清洁生产积极性是完成清洁生产的关键。采油厂建立了以清洁生产目标责任制为前提、以绩效考核制度为手段、以激励约束制度为核心的清洁生产激励约束管理制度。

通过制定清洁生产工作计划和与基层各单位签订清洁生产目标责任状,将清洁生产作为刚性任务、一把手工程,把用电、用水、用气、污染物排放指标层层分解落实到站,做到人人身上有指标,千斤重担人人挑,强化了基层各单位的责任意识。每季度末,组织相关科室统一对各基层单位清洁生产完成情况进行打分、考核,并与季度奖金挂钩,保证了清洁生产工作计划的有效落实。同时在技措资金投入、评优选先、职称晋升等诸多方面,实现经济效益与清洁生产挂钩,以调动全体员工参与清洁生产的积极性。

2 清洁生产管理的实施效果

某采油厂通过实施以源头消减和全程控制为主的清洁生产管理,建立了科学、规范的清洁生产组织机构和制度,增强了员工清洁生产意识,营造全员、全方位、全过程参与“清洁生产”的良好氛围。通过生产系统优化改造,能源主体结构调整,稠油污水深度处理,提高能耗设备效率等重点工作,从源头削减,全程控制手段,全面推动“节能、降耗、减污、增效”进程。

2.1节能减排效果显著

2014年,某采油厂单位油气综合能耗由2010年的252.97 kg/t(标煤),下降至239.82 kg/t(标煤),抽油机系统效率提高了2.8%、加热炉热效率提高了2.35%、注汽锅炉热效率提高1.9%,连续3年超额完成节能减排任务,多次被评为油田公司“节能节水管理先进单位”、“盘锦市清洁生产先进单位”;采油31#站、81#站分别被评为“集团公司节能节水示范区站”、“集团公司十一五节能节水先进单位”、“油公司节能示范区站”;2014年,成功承办了“辽河油田能效对标第二推进阶段现场交流”,来自油田公司21个兄弟单位的40多位同仁相互交流分享了某采油厂的节能管理经验。

2.2生产管理水平大幅提升

某采油厂在生产规模不断扩大的情况下,通过实施以源头消减和全程控制为主的清洁生产管理,健全了采油厂清洁生产制度和标准,明确了职责与分工,员工在工作中只需按标准执行,即可实现生产现场规范整洁,杜绝落地油、工业和生活垃圾等“跑、冒、漏、滴”现象。把污染最大限度地从源头削减,将污染物减量至最小化,减少污染物处理,降低处理成本,成功实现了增产不增耗、增产不增污,为采油厂发展提供宽余的环境容量,为可持续发展打下坚实基础。

采油作业五区81#站,位于苇田生态保护区,在未实施清洁生产管理前,员工清洁意识不强,只考虑设备运行,忽略了能源浪费和对环境的影响。通过清洁生产管理采油81#站已成为示范区站,站上员工个个是清洁生产节能减排的好手,能耗设备经济运行、站内站外规范整洁,实施油井生产参数优化设计、能耗设备运行参数界定、自产气挖潜、能耗设备分色细节管理等工作,使该站吨液耗电由20.6 kWh/t下降到19.4 kWh/t。

2.3效益分析

采油厂以源头消减和全程控制为主的清洁生产管理,优选先进的节能节水技术和清洁生产活动的开展,不仅达到了清洁生产的目的,还增强了全员“节能、降耗、减污、增效”的清洁生产意识,创出了清洁生产的好成绩。实现建设项目环评和"三同时"执行率达到100%,污染物排放总量控制在油田下达的指标内,污染治理设施完好率、运行时率达100%,实现了污水零排放。2011年至2014年,全厂累计减排量CO2为42.6×104t、SO2为1382 t、氮氧化物为1203 t,为减少大气环境污染、降低“温室气候”、保护环境、建设资源节约型、环境友好型社会做出了积极贡献。

2011—2014年实现了节能量16.3×104t标准煤,累计节电1974×104kWh,节油10.36×104t,节天然气609×104m3,节水734×104m3,实现节能创效22 477万元。

3 结论

1)采油厂以源头消减污染、全程控制排放为主的清洁生产管理模式,突破了以“末端治理”为主的常规环境保护对策,建立了“节能、降耗、减污、增效”清洁生产体系,实现了以最小的环境影响、最少的资源和能源使用,创造最佳的社会效益和经济效益的目的。

2)通过“明确工作思路,建立清洁生产组织体系和管理制度,实施采油生产过程优化,加强技术攻关,强化现场管理,推进数字化建设,建立约束激励机制”等七种做法,实现了节能减排效果显著、生产管理水平提升、经济和社会效益最佳的好效果,达到了节能、降耗、减污、增效的清洁生产目标。

3)先锋采油厂建立的“以清洁生产目标责任制为前提、以绩效考核制度为手段、以激励约束制度为核心”的清洁生产激励约束管理制度,是实施清洁生产管理模式的重要保障。

参考文献:

[1]曲向荣.清洁生产与循环经济[M].北京:清华大学出版社,2011:17-21.

[2]刘斌,张金光,黄鹤,等.牛心坨油田节能改造项目效益评价探讨[J].石油石化节能,2014(10):1-3.

[3]卢禹赫.油气集输系统能耗与能量综合利用[J].石油石化节能,2011(4):39-41.

(编辑沙力妮)

DOI:10.3969/j.issn.2095-1493.2016.01.018

第一作者简介:刘斌,高级工程师,1985年毕业于西南石油学院(石油地质专业),从事油田开发研究及经济评价工作,E-mail:bin_liu6@petrochina.com.cn,地址:辽宁省盘锦市兴隆台区石油大街98号辽河油田公司经济评价中心,124010。

基金项目:中国石油天然气集团公司重大科技专项“辽河油田原油千万吨持续稳产关键技术研究”项目编号:2012E-3006。

收稿日期2015-08-24