三种不同节能抽油机应用效果评价

2016-05-31倪勃大庆油田有限责任公司第三采油厂

倪勃(大庆油田有限责任公司第三采油厂)

三种不同节能抽油机应用效果评价

倪勃(大庆油田有限责任公司第三采油厂)

摘要:在油田的开发中,高含水阶段的开发难度会随着开发的进程越来越大。传统的游梁式抽油机维修难、附件多、能耗大,难以满足油井深抽的工艺要求。采油厂矿应用的提捞抽油机、复式永磁抽油机、游梁直拖式抽油机将原始的旋转驱动改进为直线往复驱动。因此,抽油机的动力性能、平衡性能、运动性能更加完善。经过测试得出了节能型抽油机现场试验前后、装机功率以及系统效率的相关数据,发现了在油井中应用新型电动机驱动的抽油机系统效率将提高25%以上,节能效果良好。

关键词:节能型抽油机;直线往复驱动;系统效率

传统抽油机的动力设备都是旋转电动机,这种电动机在运行中都依靠复杂的能量转换和传递系统才能完成直线往复运动。这种电动机的缺点是稳定性差、系统转换效率低。新型电动机抽油机可以实现从电能到直线往复运动的直接转换,机械传动的过程得到了简化,从而能够极大地提高工作效率。最重要的是,新型电动机抽油机的抽汲参数可无级调整,为满足采油工艺及实现自动控制创造了条件,是一种应用前景广阔的新型抽油机。矿区于2008年和2010年先后安装了3种节能型抽油机,主要对比分析了3种节能型抽油机作业中的节电、运行状况、系统效率、存在问题等应用情况。

1 节能型抽油机

1.1智能间歇提捞抽油机

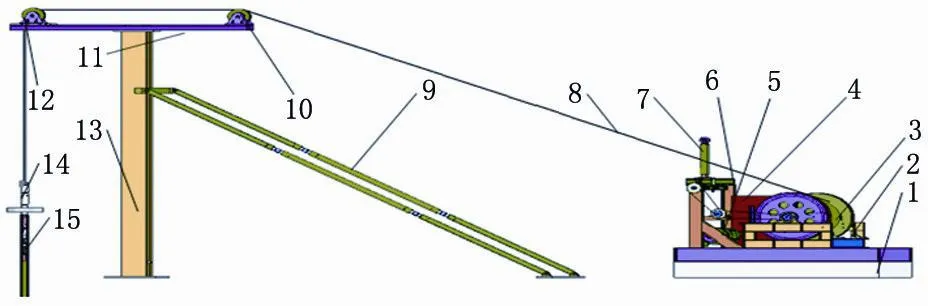

如图1所示,智能间歇提捞抽油机主要由井架、电动机、刹车器、排绳器、远程通讯模块、减速钢丝绳卷筒、自动化控制装置以及井下抽油部件构成。这种抽油机利用的是柔性连续抽油杆采油技术,在这种技术中,电动机装机功率主要由举升液量载荷的大小来确定,且间歇举升,大幅提高了系统效率。另外,杆管偏磨问题也得到了解决。

智能间歇提捞式抽油机在抽油作业中,制动器处于松开状态,电动机反转,抽子在加重杆的作用下推动柔性抽油杆向下运动。当抽子接触液面以后,传感器会将井下压力的变化发送到控制系统,控制系统得知抽子接触液面,这个接触点即为液面深度,抽子继续下行,当抽子下行还未到达设置抽吸深度,而抽子以上的液柱高度已经到达设置抽吸高度时,下行停止,转为上行抽油;智能间歇提捞抽油机的控制系统能够有效地在程序上对抽油机进行过载保护,如果载荷过大,电动机停止运作,并努力自行卸载,待载荷恢复正常以后,系统将自动继续工作,从而对于抽油机的正常工作不会造成影响,使维修风险大大降低。

图1 智能间歇提捞抽油机结构图

1.2复式永磁电动机抽油机

在复式永磁电动机抽油机中,由变压器提供三相交流电源,再由抽油机的智能控制功能将三相交流电源转化为相位相反的驱动电源(输出),再根据变频柜提供工作参数,交替驱动电动机进行正向或反向旋转,从而驱动抽油杆进行上下往复运动,抽取原油[1]。

该种抽油机采用复式永磁电动机做为原始动力,在整体上取消了普通游梁抽油机中电动机以外的所有传动部分,是一种大冲程、低冲速、高效率及低能耗的油田抽油设备。新型复式永磁电动机抽油机经过各级专业部门的现场测定表明,该设备在同等情况下,产液量可提高20%,节电量在10%~30%。

1.3游梁直拖式抽油机

在游梁直拖式抽油机作业中,由智能控制柜提供冲程、冲速等数据后,将直线电动机启动,在两侧定子(次级)内,直线电动机动子(初级)做往复直线运动。当动子上行时,静平衡上行,钢丝绳由光杆带动下行,这时抽油机为下冲程,电动机和平衡系统储备能量;到达设定的下死点后,电动机转换方向,动子和静平衡下行,光杆由钢丝绳带动上行,这时抽油机为上冲程,电动机和平衡系统释放能量,到达设定的上死点后,电动机转换方向,如此往复抽汲油气[2]。

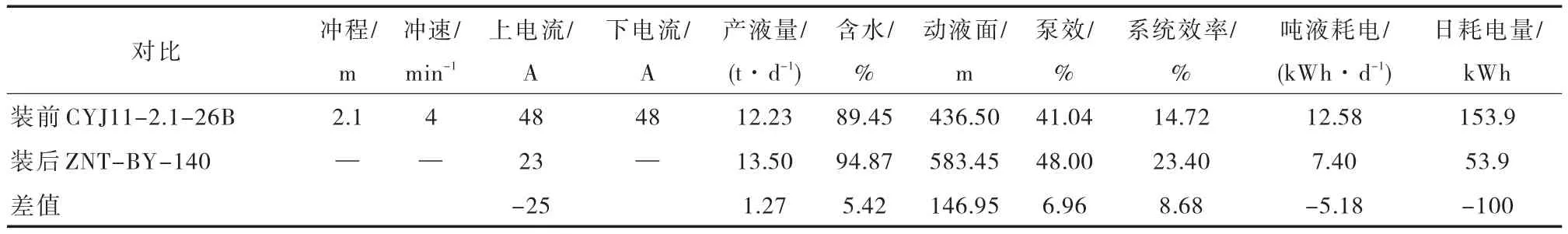

表1 智能间歇提捞抽油机应用效果对比

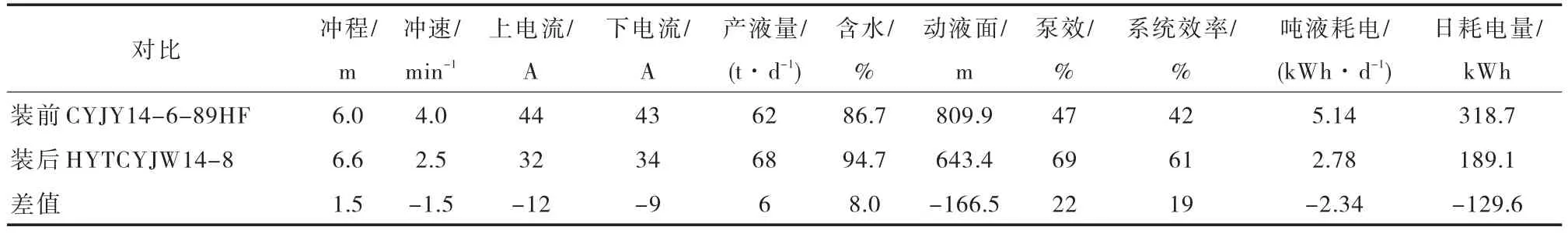

表2 复式永磁电机抽油机应用效果对比

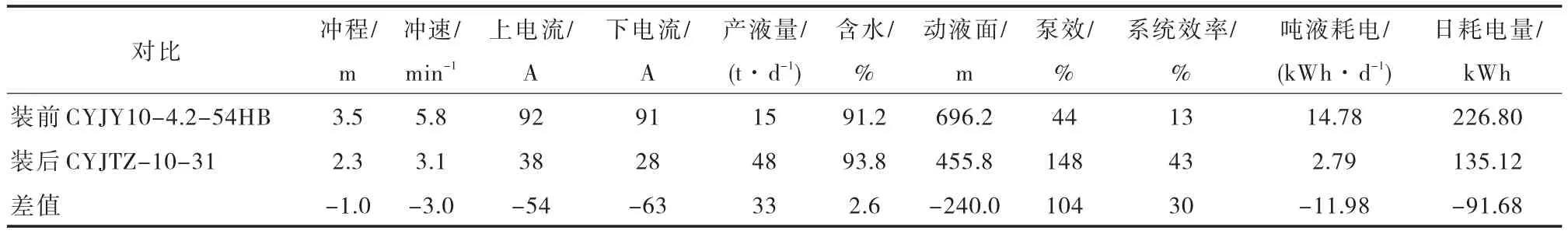

表3 游梁直拖式抽油机应用效果对比

2 现场应用

1)2010年6月,某井上安装了智能间歇提捞式抽油机,经过试验,电流23 A,日产液13.5 t,日产油0.69 t,含水量94.8%,动液面583.45 m。在作业中,完成1次抽油平均时间为1.5 h,每日举升14~15次。与此前相比,电流下降了25 A,单井日节电100 kWh,年节电3.65×104kWh,具体数据,见表1。

该抽油机地面设备自安装运行至今性能稳定,未进行过任何维修,噪音小,管理既安全又方便,外形简约美观,受到现场管理人员的好评。

2)2008年9月,某井安装了复式永磁电动机抽油机,经过试验,泵径ϕ 70 mm,冲速2.5 min-1,现场冲程6.6 m。日产液68 t,日产油3.6 t,动液面643.4 m,泵效69%。因为将75 kW大电动机更换为22 kW小电动机,上下电流分别为32/34 A,与此前相比,电流分别下降12/9 A,单井日节电129.6kWh,年节电4.73×104kWh,具体数据,见表2。

该抽油机地面设备自安装运行至今性能较为稳定,进行过5次维修,2010年6月25日断脱检泵,启抽后运行到2010年8月11日,杆断关井至目前。由于启停不方便给测试工人和管井工人带来不便。

3)2008年10月,某井上安装了游梁直拖式抽油机,10月30日开始运行,其间多次调整抽油机的运行参数。在正常运行时,泵径ϕ 57 mm,冲速2.1 min-1,正常运行时冲程2.5 m,平均日产液48.4 t,日产油3.19 t,动液面455.8 m,泵效高达148%。将原来的30 kW电动机换成15 kW小电动机,上下电流分别下降54/63 A,电流大幅下降,单井日节电91.68 kWh,年节电3.35×104kWh,具体数据,见表3。

在一年的试验中,游梁直拖式抽油机现场参数调试运行极少趋于合理,在试验

后期(2009年3月以后)因参数无法上调,徘徊在600~700 m之间,泵效仅为30%左右,功图震动载荷极大。

该抽油机地面设备自安装运行至今性能不够稳定,多次进行维修。2008年11月28日,杆断关井。于12月17日—23日期间进行小修捞杆,经现场鉴定,此为第114根抽油杆本体断。直到2009年1月2日,修好电动机重新启抽,由于冲速为5 min-1,使抽油机无法正常运转,反复维修后启抽。2009年5月29日,因泵漏进行作业检泵,启抽后还是经常因过载而停机,参数无法正常上调,且井口噪音和震动极大,目前已拆除。

3 结论

1)同传统抽油机相比,3种节能型抽油机都节能降耗、系统效率高。

2)由于智能间歇提捞式抽油机改进了举升方式,使抽汲参数合理匹配,可节约电能50%~ 90%,满足低产采油工艺要求需要。

3)复式永磁电动机抽油机占地面积和重量仅为传统抽油机的50%,在工况相同的条件下,与传统游梁式抽油机相比可节省10%以上的电能,是节能环保型产品。但由于故障发生频率高,且启停不方便会给管理人员、测试工人带来不便。

4)游梁直拖式抽油机在上下往复抽汲运动中,是匀速运动,到上下死点瞬间停止运动,这样惯性载荷大,易断杆,造成检泵周期短。还有在沉没度低于200 m时电动机随着液面越深载荷越大,电动机无法适应大载荷,这样电动机易损坏,还无刹车装置,所以该抽油机目前不合适油田生产需要。

参考文献:

[1]姜民政,王建萍,郑雪锋,等.直线电机驱动抽油机的研究[J].石油矿场机械,2006(1):38-41.

[2]陈宪侃,陈万薇,孙建华.游梁式抽油机与直线电机抽油机[J].石油钻采工艺,2003(1):67-70.

(编辑巩亚清)

DOI:10.3969/j.issn.2095-1493.2016.01.011

作者简介:倪勃,2008年毕业于东北农业大学,从事机采管理工作,E-mail:37731807@qq.com,地址:黑龙江省大庆油田有限责任公司第三采油厂第一油矿地质队,163000。

收稿日期2015-09-24