机器人典型本体与零部件制造工艺方法研究

2016-05-30张波吴小邦吴正勇

张波 吴小邦 吴正勇

摘 要:基于双臂机器人典型本体制造工艺,从本体材料分析与选用出发,以轻量化低成本制造工艺为角度,采取合适的加工与热处理工艺以增强零部件性能,通过铝合金材料特性对比,讨论了本体零部件制造工艺方法及流程、本体铝合金材料的铸造工艺。

关键词:双臂机器人;本体零部件;制造工艺

中图分类号:TP242

本体结构作为机器人系统中的重要部分,主要包括底座、壳体、中心轴和手臂等,本体结构不仅要承受被抓取物体的重量,而且还要承受末端执行器、腕部和手臂等自身的重量,以及惯性力。它的结构、工作范围、灵活性以及抓取重量大小和定位精度都将直接影响机器人的工作质量。为了保证机器人具有良好的动态性能,其结构设计及材料分析选用必须满足惯量小、刚度高、摩擦和传动间隙小等要求。基于本体材料分析与选用,从轻量化低成本制造工艺角度,采取合适的加工与热处理工艺以增强它的零部件性能。

一、典型本体制造工艺

基座是双臂机器人各部件的安装基体,主要考虑保证强度和提高抗震性,材料采用铸铁。其工艺流程为:铸造,时效,数控加工。批量生产时采用金属模铸造毛坯,以减少加工余量,有效降低成本。

机械臂是双臂机器人的关键部件,主要考虑保证刚度和减轻重量,材料采用铸铝合金。其工艺流程为:铸造,固溶处理+人工时效,数控加工(可组合后加工)。批量生产时采用压力铸造毛坯,以提高强度、减少加工余量、改善外形。

中心轴是双臂机器人关节联接件,主要考虑保证刚度及回转精度,材料采用合金钢。其工艺流程为:调质,车削,表面淬火,磨削。批量生产时采用精锻毛坯,以提高强度和加工效率。

壳体件是指机器人各组件上的外套件,如安装于机体外及各机械臂外部,主要从外观及重量考虑,材料采用金属薄壁件及塑料件。其主要工艺流程为冲压及注塑。单件生产时可采用板金件焊接或采用快速成型技术。

二、材料选用

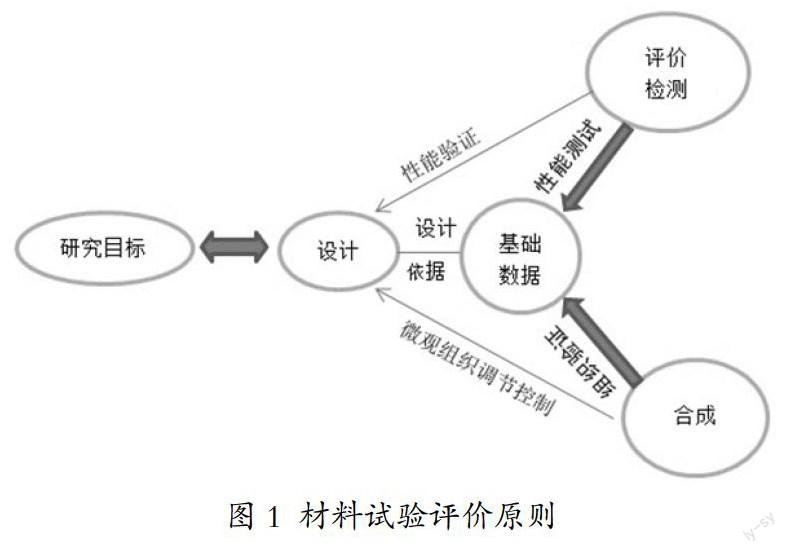

制作机器人材料选择的好坏将直接影响其刚度、强度等机械性能。在材料种类选择、材料配方调整、材料成型工艺仿真分析、炉前变质炉后热处理、机械性能测试、冷热加工性能检验、热稳定性和耐腐蚀性试验、金相组织分析等“多科”协同改善材料性能,避免极端性能指标的相互抵消等问题,有效保证了高强度、轻量化、低成本材料的综合性能。以单项性能指标作为选择零件材料的依据可能会有优势相互抵消作用,高强度、轻量化、低成本材料制定综合评价体系(图1),指导全面评价零件改性综合效果。

双臂机器人本体结构材料的选取需要从材质、剖面结构、构件组合形式等方面加以考虑,以便妥善解决应力、变形、质量、模态等问题。经过综合分析比较,确定机器人本体材料为铝合金、低碳合金钢。

双臂机器人在精密装配、打磨等工业现场作业过程中,对于本体结构的综合性能要求高,应用铝铜合金铸造充型困难,在热结的地方易产生缩松等缺陷,影响铸件的力学性能,同时在凝固过程中容易产生残余应力,会引起铸件变形。

采用工艺性能良好的高强度铸造铝合金材料ZL101A,经T6热处理后,其抗拉强度不低于275MPa,延伸率不低于2%,具有综合的力学性能和较好铸造性能,是适合双臂机器人本体结构的理想材料。

毛坏材料通过理化测试分析,以保证材料选取的正确性和性能的可靠性。成形的本体零件采用金相检测、力学性能检测与无损检测相结合的方法进行质量的评定,以满足整机的使用要求。

三、本体零部件制造工艺方法及流程

根据分析选取的本体结构材料,研究样机生产及批量化生产时低成本问题,解决冗余关节机械串联的累积误差与高质量整体装配之间的矛盾,制定科学合理的制造工艺。

根据双臂机器人本体的材料和结构,选择合理的毛坯成型方法,进行预处理,减小内应力,调整组织,然后根据具体的零件结构及应用特性,采用必要的加工工序,完成零件的精加工,最后光整加工,超声波清洗及装配调试。其流程如下图所示。

用CAD软件设计出机器人本体零件的三维实体模型;再将此模型沿某方向离散成一系列有序的二维层面;然后根据每个层面的轮廓信息,进行工艺规划选择合适的加工参数,自动生成数控代码;最后由快速成型机接受代码指令制造出一系列层面并自动将它们连续起来,得到三维物理实体,用于结构验证、功能测试、装配样机等。

双于双臂机器人的机械手臂,在机器人试制阶段,为完成对多种规格机械臂的性能测试、复位精度评估,可以从三维进行直接加工,以提高加工效率,并精确保证关节孔的加工精度及各孔与外形的对称精度。批量生产时,对保证机械臂组件的组合精度,让机械臂组合后再进行关节孔的加工,这就要求开发数控机床自检自调功能,对机床PMC进行二次开发修改,达到误差补偿的目的。

四、本体铝合金材料的铸造工艺

铝合金的铸造采用特种铸造工艺,铸型采用金属型,以提高铸件尺寸精度,应用MAGMA软件进行仿真分析,在合适的部位安放冷铁和冒口或增加加工余量等方法,确保顺序凝固,以获得致密的铸件。

典型机器人手臂铸造具体工艺实施过程如下:

1)根据材料成分数据表选择ZL101A,并根据机器人手臂的特殊功能对材料进行研究,提高材料的性能。

2)选用低压浇铸对机器人手臂浇铸成型,改善材料组织的致密性。采用开放式浇铸系统,顺序凝固提升补缩效率。

3)采用MAGMA模拟分析软件对铸件进行充型及凝固仿真分析,通过对温度场等预测,优化铸造工艺。

4)确定铸造工艺后,即进行模具开发。

5)严格对造型、刷涂料、合箱、熔炼、浇铸、清砂、热处理、打磨、抛丸等生产过程进行质量控制,确保生产的机器人手臂质量良好。

五、结语

国内双臂机器人本体结构制造工艺等一直是机器人技术发展的瓶颈,通过拟定科学合理本体制造工艺,在本体材料分析与选用、轻量化低成本制造工艺和精密加工与热处理工艺等方面有所拓展,为国内机器人本体制造技术创新提供参考,推动其产业化发展度。

参考文献:

[1] 计时鸣,黄希欢.工业机器人技术的发展与应用综述[J].机电工程,2015,32(1):1-13.

[2] 夏辉丽,刘幺和,宋庭新.面向机器人远程控制的本体建模及应用研究[J].计算机仿真,2008,25(9):86-103.

[3] 宋月娥,吴林,戴明.机器人关节间隙误差分析[J].机械工程学报,2003,39(4):11-14.

[4] Greenway B.Robot accuracy[J].Industrial Robot:An International Journal,2000,27(4):257-265.

作者简介:张波(1978-),男,汉族,江苏扬州人,副教授,研究方向:材料成型与控制技术。