基于VisMockUp的某种车型的干涉检查方法

2016-05-30郑丽丽张明晶

郑丽丽 张明晶

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

【摘 要】汽车总成零件较多,开发周期长,在整车装配和车辆运动过程中都有可能发生干涉问题,因此在前期设计时就要考虑到后期可能发生的干涉、间隙不足的问题,干涉检查就成为早期开发中一项重要工作。若全靠人工进行干涉检查,时间长且可靠性差。文章阐述了基于VIS MOCKUP整车开发过程中干涉检查方法、规范、步骤及一般流程,通过这一软件做干涉检查,有使用简单、计算高效、可靠性高等优点。

【关键词】汽车;干涉检查;Vis MockUp

【中图分类号】U463.83 【文献标识码】A 【文章编号】1674-0688(2016)03-0094-04

目前,车企在整车开发中,基本都采用三维软件进行零件绘制和模拟零件装配,与二维绘图软件对比,三维软件的优势一目了然。然而,在完成三维零件绘制、二维图纸发放、造车装车的时候,又会暴露出很多的干涉、间隙不足等低级问题,皆因数模设计过程中把关不够、约束不足、各层次的检查工作有疏漏所致。这时候,如果要解决干涉现象,就要重新加工零件模具,这既导致开发周期加长,又会损失大量模具开发费用。因此,为了有效地减少甚至避免这种不必要的浪费,在零件图纸发放、开模前,就应该制定一套完善、完整、可靠的干涉检查流程,在虚拟装配基础上进行干涉/间隙检查,提前查出车辆零部件间存在的干涉、间隙不足等问题,及时更改数模状态的设计,避免后期更改。

1 干涉/间隙检查

1.1 干涉/间隙检查定义

1.1.1 干涉检查

检查零件数模在设计整车装配位置是否与其他零件数模存在干涉问题,分为静态干涉和动态干涉。静态干涉指零件之间在数模中静止位置就存在穿透状态;动态干涉指模拟零件运动状态(如轮胎包络)或评估所需设计安全距离内与其他零件产生接触或穿透状态。

1.1.2 间隙检查

检查零件在设计位置是否存在与其他零件的静态或动态间隙不足问题。为实现安保防灾要求,运动件、高温件、易磨损件一般与周边零件有一定的间隙要求,该间隙要求由系统工程师提出,间隙检查人员配合检查。

1.2 干涉/间隙检查流程

干涉/间隙检查工作应贯穿整个开发过程,由粗到细,由虚到实,做到每一个环节都不遗漏。

干涉检查根据项目周期可以分為设计过程中的干涉检查、后期进行验证干涉检查,以及后期发生设计变更后的干涉检查。对于设计过程中的干涉检查需要对分析的结果进行实时的跟踪,并检查所关注的干涉是否已经消除或引起新的干涉。

对于零件更新后,零部件的干涉检查又分为单个零件与系统之间的干涉检查和一组零件与周围零件的干涉检查。

每个阶段的干涉检查都要有检查报告、完善干涉问题清单,对每一个阶段的零件更改做详细记录,方便后面查找零件更改的原因,好的改进措施也可整理成经验教训。

1.2.1 整车开发过程中干涉/间隙检查工作阶段划分

主要划分为以下4个阶段(如图1所示)。

(1)概念设计、总体布置阶段:划分合理的零部件布置位置和区域,考虑零件制造装配误差及运动关系,严格控制静态/动态间隙要求,零件变形及制造误差均要考虑在内,检查并指导零件开发设计,校核其空间位置关系,协调解决设计过程中出现的干涉问题,平衡空间间隙要求,在节点数据锁定后,应用Vis Mockup软件对设计数模进行干涉检查。

(2)详细结构设计阶段:对整车零部件数模进行多次干涉间隙检查(见下文说明),按设定空间位置设计零部件,对零件周边间隙进行自检,按标准要求规范数模设计,发布符合要求的正確状态数模,及时处理设计/验证/生产过程中出现的干涉问题,零件更改后及时告知相关联区域。

(3)样车试制验证阶段:对样车进行排查,发现可能的动/静态干涉问题,其主要是针对管线布置所进行的检查。

(4)正式生产阶段:通过组织定期进行评审,及时发现因为零部件状态变异、生产装配工艺变异等主要原因导致的问题,并迅速进行整改,避免出现大规模质量问题,确保生产与设计的一致性,以及保证生产的顺利进行。

1.2.2 整车开发过程中干涉/间隙检查工作职责划分

干涉/间隙检查不能简单地定义为某一方的职责,因为干涉问题并非技术难题,而是显而易见的问题。而且,产品开发涉及多个区域,每个阶段都有起主导作用的区域,只是在不同的开发阶段干涉检查的工作内容与方式有所不同,所以各区域负责只能说明在这个阶段起着主导作用。各区域工作职责见表1,其中英文字母“R”表示负责;字母“A”表示认可;字母“S”表示支持;“I”表示通知;字母“C”表示考虑;“N/A”表示本项不适用。

1.2.3 干涉/间隙检查时间规划

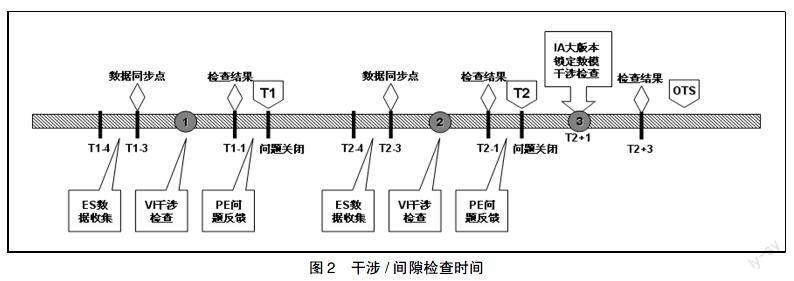

整车数模干涉检查工作在整个项目开发过程中共需要进行3次,分别是T1/T2数据发布之前及T2数据发布之后(如图2所示)。

1.3 干涉/间隙检查规范

干涉检查从整车角度看,也可以分为系统内部零件的干涉检查和系统与系统之间的干涉检查。整车可以分为若干个系统,如车身、底盘、内饰、外饰、动力总成、开闭件及线束等。零部件的干涉检查又分为单个零件与系统之间的干涉检查和一组零件与周围零件的干涉检查。

对于零件更新后,零部件的干涉检查又分为单个零件与系统之间的干涉检查和一组零件与周围零件的干涉检查。

1.3.1 干涉/间隙检查的一般规范步骤

(1)在做干涉/间隙检查前,要先获得满足要求的锁定版本数据,并正确生成JT文件。只有已经锁定并正确生成JT文件的数据,才会被用于数据检查工作,以保证各方工作数据的一致性及可追溯性和Vis Mockup中数据的完整性。

(2)针对所要检查的数据,明确其干涉/间隙技术要求,间隙要求由相关零部件工程师给出。

(3)干涉检查后要出检查报告,报告中包括干涉件所属位置、涉及干涉的零部件名称、干涉量的大小,进而帮助设计人员对零部件模型进行必要的修改。

1.3.2 干涉/间隙检查技术要求

针对不同的零件,干涉/间隙检查技术的要求也不尽相同,发动机、变速器到周边零部件间隙技术要求见表2。

2 Vis Mockup干涉/间隙检查

2.1 Vis Mockup简介

Vis Mockup是总布置做干涉/间隙检查工作最常用的软件之一,除做干涉检查外,它还有很多其他的功能,比如剖视、测量等。它最主要用于产品的几何性分析,可以帮助产品开发工程师、制造装配过程工艺人员发现产品早期的设计缺陷,干涉检查也就是其中的一项工作,这样就可避免设计失误,缩短产品上市周期,减少物理样品成本。通过数字化产品生成和验证多重设计方案同时进行,大大降低了產品的开发成本。Vis Mockup可以在正常的速率下操作巨大模型(如汽车、飞机等),得到全部零部件的细节,可以帮助用户查看大型集成产品的设计状态。此外,它还可以和很多软件如I-DEAS Series、Pro/engineer、CATIA、Unigraphics、CADDS 4X/5/Solid Designer等进行无缝接口,使用过程非常方便。

2.2 干涉/间隙检查方法

结合零件间隙技术要求,设定干涉/间隙检查量值,筛选出不满足或超过设定值的检查结果,再结合UG软件,仔细核查Vis Mockup软件检查的结果是否一致,定义问题类型并出报告。间隙检查功能用来查找小于或者等于设定的最小间隙值的所有零件,可以设置最小间隙值为0,从而只找出有接触或者穿透的零件,在静态单元对之间有3种方法来检查间隙。

(1)矩阵间隙(Matrix Clearance):在分析的所有单元之间,两两检查间隙值。

(2)选择对象的间隙(Selected Clearance):在一个或者多个选择的单元对之间进行间隙检查。

(3)组之间的间隙(Group to Group Clearance):检查在2组单元之间的单元对的间隙,对组内的单元则不进行间隙分析,进行组之间的间隙分析之前,必须对单元进行分组。执行组间隙分析,首先创建至少2个组,在3D Clearance 工具条上,或者从间隙分析菜单上,选择“设置间隙(Set Clearance)”,然后输入“最小间隙值”,选择“Clearance→Group to Group Clearance→Setup”,在“Group to Group Clearance Setup ”对话框中,为2组单元对选择不同的组,选择“Clearance→Group to Group Clearance→Run”,系统将开始计算在2个定义的组不同零件间进行间隙分析。

Vis Mockup干涉/间隙检查结果类型:P为穿刺即干涉(penetrate);C为接触(contact);D为有间隙(distance);U为未知(unknown),需进一步分析。VisMockUp干涉/间隙工具条如图3所示。

3 结论

本文主要阐述了利用Vis Mockup软件进行干涉检查工作,在整车开发的关键节点,通过vismockup软件对数据进行有效的干涉/间隙检查,大大提高了工程师进行干涉检查的效率,其检查结果便于统计,可靠性高,按以上所述干涉检查流程完成干涉检查工作,能大大降低后期造车出现干涉/间隙不足问题的风险,节约了大量开发成本。

参 考 文 献

[1]杨振兴,康辉.Vis MockUp在虚拟制造中的应用[J].环球市场信息导报,2011(1).

[2]陈天凡,汤文成.虚拟装配及其工艺[J].工艺与装备,2004(11).

[3]BT/SGMWJ 0653—2014,发动机舱与下车体零部件布置间隙技术要求[S].

[责任编輯:陈泽琦]