冷轧磨辊间机器人型轧辊上下料工艺装置的开发

2016-05-30俞鸣

俞鸣

摘要:冷轧磨辊间机器人型轧辊上下料工艺装置在磨床边采用六轴工业机器人配合自主研发的多功能夹具和辅助托架实现对轧辊的上下料、自动表面波探伤、检测、刮水、涂油和包装等作业。本文介绍了机器人型轧辊上下料工艺装置主要功能及组成。详细介绍了硬件的组态以及软件实现的方法。

关键词:六轴工业机器人;表面波超声探伤;静电涂油

1.引言

在钢铁轧制过程中,轧辊是至关重要的关键部件,它决定着轧制产品(薄板、中板、中厚板或厚板等)的产品质量。无论是在冷轧薄板厂、中板厂,还是热轧板厂,轧辊作为轧机的关键部件一直决定着轧制产品的质量,影响着每一台轧机的生产效率,进而关系到企业的经济效益。轧辊由于与轧制对象直接接触,磨损快,更换周期短。因此,在钢铁企业轧钢生产中,为保证轧制精度和产品质量,需要定期更换轧辊。轧辊每日的修磨数量十分巨大。以冷轧磨辊间来说,其主要工作就是修磨每日更换下来的轧辊,以便保证冷轧生产线对轧辊的需求量。冷轧磨辊间每天需要修磨的轧辊数约400~500根,每根轧辊都要经过取辊、上辊、磨削、自动表面波探伤、检测、刮水、涂油、包装和下辊等9个工艺过程。这些工作目前都由人工完成,工人劳动强度大,人身伤害危险性大。同时,自动表面波探伤、检测、刮水、涂油和包装等工艺都是在磨床上完成,占用了大量的磨床工作时间,磨床修磨轧辊效率极低。随着冷轧生产线产能的提升,冷轧磨辊间的生产能力已不能满足现有需求。因此需要开发一套冷轧磨辊间机器人型轧辊上下料工艺装置,用于对传统轧辊修磨生产过程进行改进,实现智能化、柔性化方式组织生产。

图1设备结构图

本项目是为冷轧磨辊间开发一套机器人型轧辊上下料工艺装置,采用六轴工业机器人配合自主研发的多功能夹具和辅助托架实现对轧辊的上下料、自动表面波探伤、检测、刮水、涂油和包装等作业。设备如图1所示。

2.控制系统构成及完成的功能

2.1工艺介绍

在原轧辊修磨生产过程中,轧辊上下磨床靠人工用葫芦吊的方式实现;轧辊的磨削工艺和修磨辅助工艺(如刮水,涂油,质量报告,包装)均在磨床上依次人工执行,占用磨床工作时间过长,使得磨床的实际使用效益很低。

机器人型轧辊上下料工艺装置是基于机器人技术的柔性化生产设备,减少了作业现场的人工,降低了安全事故概率,实现了智慧工厂少人化的目地。同时,将原先磨床上人工进行的轧辊表面探伤、刮水、涂油、包装等作业,转移到机器人型轧辊上下料工艺装置上自动进行,磨床节省的时间又可以投入到再生产中,极大提高磨床的作业率。

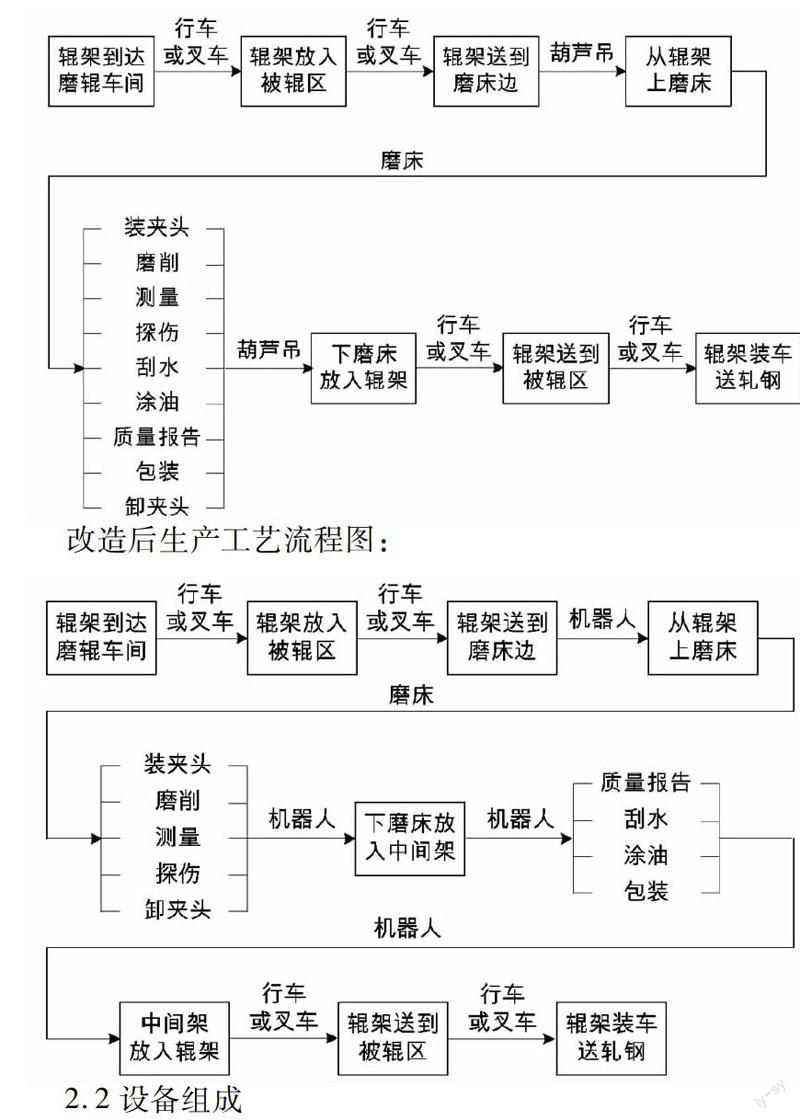

传统生产工艺流程图:

改造后生产工艺流程图:

2.2设备组成

机器人型轧辊上下料工艺装置包括:六轴工业机器人、机器人移动平台、静电涂油装置、自动表面波超声探伤设备和电气控制系统等几部分组成。

(1)六轴工业机器人

选用ABB公司的IRB6700-205/2.8m型六轴机器人(臂展2.80M、载荷205kg)。

特点:

·维修间隔时间长,维修次数少;

·精确度高,重复定位精度0.05mm;

·功耗低,仅2.85kw;

·防护等级高,IP67;

·平均无故障间隔时间最低达到400,000小时。

(2)机器人移动平台

每套机器人型轧辊上下料工艺装置包含一套伺服定位控制的移动平台(即机器人第七轴),并与多台磨床实现信息层的互联互通,从而使一套机器人型轧辊上下料工艺装置能服务于多台磨床,提高了整体经济效益。

(3)静电涂油装置

设计专用“环形喷管气刀”,采用高压空气由机器人进行轴向刮水作业;设计专用“环形精细雾化喷嘴”,采用高压静电和计量泵,由机器人进行轴向涂油作业;

静电喷雾,是应用高压静电使喷嘴具有正的或负的电荷,从而使液体流过喷头雾化后,形成与喷嘴极性相同或相异电荷的群体荷电雾滴。在静电场力和其他外力的联合作用下,带电喷嘴同性电荷的雾滴作定向运动而吸附到目标物上,达到沉积效率高,覆盖均匀,油量可控,节约用油,雾滴沉降速度快且漂移散失少,环境污染小等良好的性能。

精细雾化喷嘴能产生精细雾化效果, 喷雾角度从45-90度, 雾化颗粒直径为10~50um. 喷嘴内镶不锈钢喷嘴蕊和不锈钢导流叶片, 内含有一个防滴漏装置, 液体在2kg-10kg的压力下, 高速流动, 在导流叶片中形成一个离心旋涡, 从喷孔中喷出极细微的空心式雾粒。

(4)自动表面波超声探伤设备

设计符合冷轧厂生产需要的 “自动表面波超声探伤设备”,并集成于机器人夹具上,既实现了质量智能检测,同时也提高了生产节奏。

特点:

·采用超声表面波进行检测,检测精度高,对微小缺陷检出能力很强;

·采用独特的耦合技术,避免了表面波耦合时很容易受到水、杂质、油滴等干扰的问题;

·采用磨削液對超声进行耦合,不会冲淡磨削液,也不影响磨床系统的工作。经过独特的管路技术处理,长期使用不会堵塞。

(5)电气控制系统

电气控制系统采用CPU315T-2DP的CPU,在主机架上同时集成了I/O模块,CP343-1模块。CP343-1负责同磨床控制系统建立工业以太网与多台磨床实现信息层的互联互通。315T-2DP的PLC与西门子S120伺服系统配合可以驱动伺服轴,实现机器人小车的精确定位,满足单套机器人型轧辊上下料工艺装置服务于多台轧辊磨床设备。

图2控制系统结构

3.系统的主要功能

3.1工作模式

(1)手动模式

通过机器人手操器和现场操作盘,操作人员可以控制机器人手臂的各种动作,以及机器人小车的前后运动。

(2)自动模式

在自动模式下,操作人员只需设定好所要上下料的磨床编号,以及需要磨削的轧辊类型和作业内容。机器人型轧辊上下料工艺装置将自动移动到需要作业的磨床边,将磨床上磨削完成轧辊搬运至中间处理台架。然后将待磨削轧辊由待料台架上搬运至磨床上,由磨床进行磨削作业。同时机器人通过夹具上的涂油、探伤等装置,自动对中间处理台架上的轧辊进行自动表面波超声探伤、刮水静电涂油等作业。待机器人完成中间处理台架上轧辊的各项工艺作业后,机器人将此轧辊搬运至待料台架上,完成整个轧辊上下料工艺处理作业。

3.2各系统间互联互通

(1)与安全装置联锁

安全围栏包围在机器人型轧辊上下料工艺装置运行区域的周围,防止人员进入造成伤害。一旦人员需要进入自动化区域,必须开门,安全联锁装置将启动,对该区域进行封锁,机器人型轧辊上下料工艺装置将无法动作。工作完成后,按复位按钮解除封锁,设备恢复作业。

(2)与磨床设备的信息互联

机器人型轧辊上下料工艺装置与磨床通过PLC进行通信,磨床把一些自身的状态信号发给机器人型轧辊上下料工艺装置。如磨床的运行信号、准备就绪信号、卸辊信号。准备就绪信号包含:磨床的各轴停止到安全位置、软着陆到位信号、头架卡盘退回到位、尾架顶针退回到位、磨床无轧辊等信号,根据这些信号给出就绪信号,机器人型轧辊上下料工艺装置可以进行安全装辊。磨削完毕可以卸辊信号包括:磨削完毕信号、磨床的各轴停止到安全位置、软着路到位信号、头架卡盘退回到位、尾架顶针退回到位等信号,根据这些信号给出可以卸辊信号,机器人型轧辊上下料工艺装置可以进行安全卸辊。

(3)与磨辊间MES系统的通信

与磨辊间MES系统建立通讯,满足机器人型轧辊上下料工艺装置与冷轧轧线排产计划对接,实现根据冷轧扎线的生产计划,实时预测各种轧辊的磨削需求,指导磨辊间生产计划的动态调整。同时,自动表面波超声探伤设备,实现对轧辊磨削质量的监测,将此探伤数据上传到MES系统,为辊子的修磨提出建设性意见。

4.结语

设备于2015年底完成了实验室样机测试,达到了预期的设计指标。

机器人型轧辊上下料工艺装置实现柔性化的轧辊修磨后自动工艺处理,在同一个工位采用自主研发的多功能夹具和辅助托架实现对轧辊的上下料、自动表面波探伤、检测、刮水、涂油和包装等作业。同时,每套轧辊修磨后自动工艺处理装置包含一套伺服定位控制的移动平台(即机器人第七轴),并与多台磨床实现信息层的互联互通,从而使一套轧辊修磨后自动工艺处理装置能服务于多台磨床,提高了整体经济效益。

参考文献:

[1]ABB基础编程手册.

[2]ABB RobotStudio操作说明书.

[3]西门子S7-300_CPU_317T-2_DP_控制_SINAMICS_S120入门指南.

[4]SIMATIC T_CPU 功能介绍及使用.