钢渣超细粉利用初探

2016-05-30龙顺红

(柳钢金鹏环保公司,广西 柳州 545002)

【摘 要】文章主要介绍了太钢钢渣厂、鞍钢厂废钢渣的处理工艺、设备及市场应用情况,重点解析鞍钢厂废钢渣超细粉项目。目的在于为某钢厂大量的钢渣尾渣综合利用提供一定的技术参考,并为下一步实施钢渣综合利用项目提供可参考的工作思路。

【关键词】废钢渣;超细粉;利用

【中图分类号】TQ172.44 【文献标识码】A 【文章编号】1674-0688(2016)04-0064-04

0 引言

我国是世界钢铁产量第一大国,随着钢铁工业的快速发展,钢渣量随之增加,钢渣年产量大约10 500万t,目前堆放未处理的钢渣约10万t。钢渣利用率不高,环境污染严重,对钢铁行业的发展提出了很大的挑战[1]。

某钢厂钢渣年产约120万t,废钢渣约80万t,主要用于铺路、制砖和水泥等,应用领域比较单一狭窄,未能充分发挥钢渣的特性和价值。该钢厂钢渣有时还会出现大量滞销的情况,对企业的生产和环境带来严重的影响。为此,本文对国内几家钢厂进行考察和研究,为钢渣资源化、价值化寻找新的出路。

1 太钢钢渣处理

太钢钢渣厂是我国进行钢渣综合利用为较早的单位之一,太钢钢产量为1 000万t,其中300万t为不锈钢,钢渣产量约200万t/a,其中不锈钢钢渣约90万t/a,碳钢钢渣约90万t/a,固态渣约20万t/a。

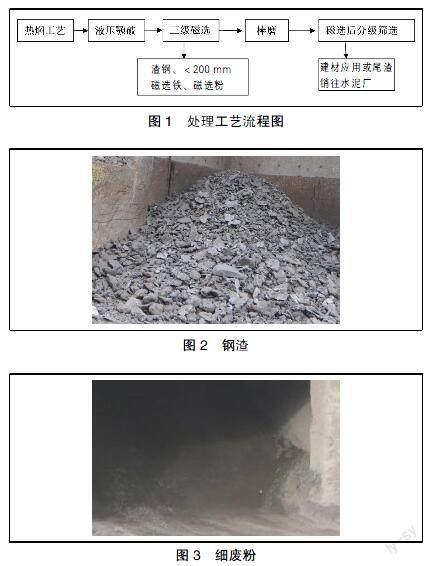

1.1 处理工艺(如图1所示)

太钢钢渣厂有17个热焖渣池,尺寸为7 m×5 m×5.5 m,一钢厂和二钢厂及新150钢厂液态钢渣通过渣罐车运到钢渣厂渣场,降温到300~500 ℃后倒入热焖渣池进行热焖。

通过考察了解知道,太钢废钢渣热焖后,大于200 mm以上的钢渣选出后进入液压破碎设备进行破碎处理,小于200 mm的钢渣进入磁选线进行筛分磁选后,50~200 mm的钢渣进入棒磨破碎,破碎之后进行筛分磁选。钢渣如图2所示,细废粉如图3所示。

1.2 废钢渣产品及出路

太钢废钢渣经过破碎筛分工艺后,得到2种粒径的产品,分别为0~6 mm,6~10 mm。其中,0~6 mm提供给水泥厂当原料使用,6~10 mm粒径的产品用于填路和填湖。经过了解,废钢渣处理也是太钢钢渣厂一大难题,该厂现在正在购买厂区周边低洼地块,采用填平的方式消耗大量废钢渣。

1.3 太钢超细粉项目

山西太钢哈斯科科技有限公司是由太原钢铁(集团)有限公司(TISCO)和美国哈斯科公司(HARSCO)于2011年组建成立的合资企业,注册资金为2.5亿元,具有独立法人资格。钢渣综合利用项目一期投资约5亿元,占地197 400 m2,位于阳曲县,为新建项目,项目设计钢渣尾渣的处理能力为150万t/a(其中:100万t不锈钢尾渣和50万t碳钢尾渣)。主要建设内容包括5条钢渣尾渣深加工处理线,分别为100万t不锈钢尾渣湿选处理线、35万t钢渣路基材料生产线、50万t不锈钢尾渣干燥与肥料制造线、30万t碳钢尾渣破碎与超细粉生产线和10万t炼钢辅料。该项目于2012年3月开工,2013年5条处理线陆续建成投产。

山西本地由于钢渣微粉市场用量少,市场接受度低、运行成本高(100元/t以上)等原因,已停产;肥料生产因成本高,出口美国市场不景气,也停产。

2 鞍山钢铁公司钢渣厂钢渣超细粉利用

鞍山钢铁公司钢渣厂(简称鞍钢厂)作为我国重点钢铁企业,对钢渣综合利用的技术开发给予高度重视,其技术装备都处于国内领先水平。

2.1 焖渣工艺

目前,鞍钢厂对钢渣处理分2种方式,其中西区主要采用“热泼”处理工艺,即将钢渣翻渣后激冷,打水焖渣14 d,让钢渣自然粉化,之后進行破碎磁选处理。

一炼钢、二炼钢及鲅鱼圈采用热焖渣工艺处理,工艺和某钢渣厂相似。

2.2 破碎磁选工艺

鞍钢厂目前有2条生产线,其中本部有一条240万t/a钢渣生产线,鲅鱼圈有一条80万t/a钢渣生产线。对本部生产线进行全面考察后发现,该生产线为1986年从德国KIID和EF公司引进的一套处理线,主要采用三筛二破三磁选的工艺处理,与某钢厂的处理工艺相似。

2.3 主要产品

根据了解,通过工艺处理后,得到10~50 mm、50~100 mm、100~356 mm 3种铁品位大于62%粒钢;0~10 mm铁品位为42%的磁选粉;0~10 mm、10~40 mm的废粉2种,产品与某钢厂的产品基本一样。

3 鞍钢钢渣超细粉项目

多年来,鞍钢厂一直把冶金渣综合开发利用作为集团发展循环经济的重要组成部分,不断加大冶金渣产品开发力度。2014年,鞍钢矿渣开发公司和德国蒂森克虏伯-伯利休斯工业工程有限公司进行战略合作,共同开发出用高压辊压机终粉磨生產钢渣粉的工艺技术。于2014年5月开工,2014年9月28日50万t/年钢渣粉生产线正式建成投产,年可加工钢渣尾渣60万t。该工程为鞍钢集团工程技术有限公司采用EPC模式总承包。

3.1 处理工艺及特点

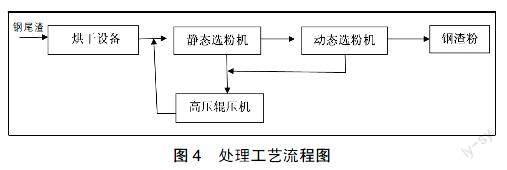

处理工艺流程图如图4所示。

热焖磁选后的废尾渣运至堆场,磁选、称重后送入链斗式提升机运到静态分离器中,分离后的粗物料进入高压辊压机,通过高压辊压机破碎后,送回链斗式提升机,再加入原料流,并重新进入静态分离器进行重新循环。分离后的较细物料送到旋风筒分离器和高效动态选粉机中分离筛选,筛选后的不合格物料再回到高压辊压机中进行碾压,而合格物料直接进入微粉存储仓中。

工艺特点如下。粉磨效率高:微粉细度≥450 m2/kg;噪音低:磨机噪音≤85 dB(A);环境污染小:负压工作,粉尘不外溢,无污水排放;节能效果明显:与普通球磨机系统相比,节能50%以上。

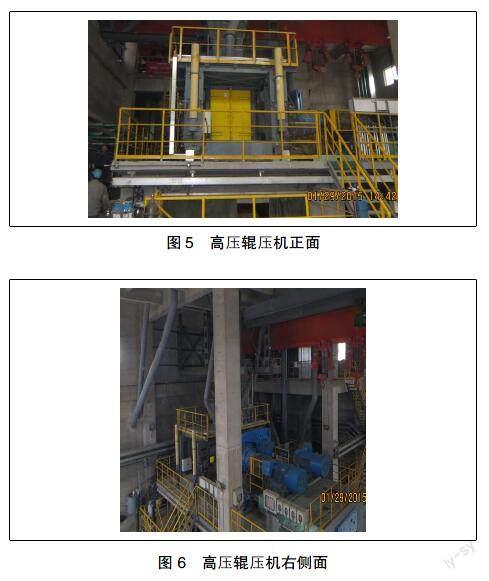

高压辊压机正面如图5所示;高压辊压机右侧面如图6所示。

3.2 主要设备对比分析

钢渣超细粉磨机性能、能耗对比见表1。

3.2.1 球磨机

球磨机系统能耗高、噪声大、单机能力小,但球磨机投资低,在中小型水泥厂应用较多。球磨机的电耗在几种设备中最高,是POLYCOM高压辊压机的2倍;而且每年对铸铁研磨体的消耗量非常大,研磨体的磨损致使钢渣微粉含铁量高,质量受影响。传统管磨机系统对选铁无法达到0.1%以下,对建材产品质量有影响,满足不了建材产品的应用要求。因此,传统球磨机并不适合用于钢渣微粉的生产。

3.2.2 立式磨机

国产立式磨机设备运转率低,技术尚不成熟,需要进口,设备投资较高,但是其运转电耗节省,与传统球磨机相比,可节电35%左右。而且,设备操作维护简单。因此,目前在矿渣微粉领域得到了广泛的应用。但在长期连续运转的情况下,辊压磨盘上会出现金属杂质的“富集现象”,在生产过程中,被磨物料料床中金属杂质的含量越来越高,微粉部件磨损进展加速,电耗迅速提高,产能急剧下降。只有停机清空磨内物料,才能重新启动设备恢复生产。目前,有个别公司采用立式磨机进行钢渣微粉的生产時,都遇到这个问题。因此,辊式立磨并不适合钢渣微粉的生产。

3.2.3 辊压机+球磨机

相对于传统的球磨机,粉碎是一个随机的过程,而磨辊研磨过程中利用两个反向旋转的辊来挤压料层。料层由许多联结在一起的粒子组成,所施加的压力能造成强烈的相互挤压和破碎。颗粒间破碎微粉大大提高了研磨效率。辊压机节能的最大潜能体现在闭合回路研磨。但国内生产的辊压机由于压力小、设备制造精度低,耐磨层材质强度不够等原因,导致通过国内生产的辊压机生产的钢渣微粉细度不够(比表面积为280~320 m2/kg),需通过增加一道球磨机,将细度不足的钢渣微粉继续研磨,使其达到合格的细度。但其球磨内研磨必定会增加微粉中铁的含量,无法控制其微粉中铁的含量,可能会导致微粉成分不符合要求。

3.2.4 卧式辊磨

法国FCB公司的HRM型卧式辊磨,过去主要用于水泥微粉的生产,其工作原理类似于立磨和辊压机。产品细度接近合格时,产量仅有保证设计产量的40%左右。为了保证产品的质量和产量,只有加大液压压力,但会造成液压系统的漏油。因此,卧辊磨也不适合钢渣微粉的生产。

3.2.5 POLYCOM高压辊压机

相对于传统的球磨机,粉碎是一个随机的过程,而高压磨辊研磨过程中利用两个反向旋转的辊来挤压料层。 料层由许多联结在一起的粒子组成,所施加的压力能造成强烈的相互挤压和破碎。颗粒间破碎微粉大大提高了研磨效率。高压辊压机节能的最大潜能体现在闭合回路研磨,使原料直接成为高质量的成品。与普通球磨机系统相比,高压辊压机微粉系统实现了超过54%的节能效果。

球磨机、立式磨机、卧式辊磨机等微粉生产设备在连续运转的情况下,都会出现金属杂质在微粉设备内部的“富集现象”,即系统中的物料金属铁和冶金杂质的含量越来越高,微粉部件磨损进展加速,电耗迅速提高,产能急剧下降[2]。直至被迫停机清空磨内物料。针对上述问题,根据钢渣微粉的条件,进行改进,利用在辊压机系统内,微粉料流是在极短的瞬间一次性通过高压对辊的挤压,可保证不会出现金属杂质的富集,解决了上述问题,使微粉部件使用寿命延长,系统电耗节省。

3.2.6 伯利休斯最新一代选粉机技术使分离效率更高

最新一代静态选粉机STATOSEP和动态选粉机STATESV,其分离效率更高,单凭辊压机和选粉机组成的终微粉系统,产品细度就能够能达到400 m2/kg比表面以上,甚至能达到更高的产品细度要求。

3.3 钢渣微粉产品及使用情况

2006年,对钢渣微粉生产线立项调研,历时8年方才建成,项目投资1亿元,占地面积为19.5 m×24.5 m,2014年9月28日投产,计划2年收回投资,生产线运行只需16人,生产成本只有50元/t,其主要产品为450 m2/kg钢渣微粉(如图7所示)。

4 结论

通过对太钢钢渣厂、鞍钢厂的了解可以看出,废钢渣处理的方式主要为热泼和热焖,但是热焖基本成为当前工艺的主流,也是为下一步处理利用废钢渣做超细粉奠定了基础。

各厂钢渣通过破碎磁选产生的产品基本与某钢厂一致,主要有渣钢、磁选铁、磁选粉、细废钢渣、粗废钢渣等成品。产品的处理方式根据区域情况不同,处理也不一样。渣钢、磁选铁、磁选粉3种产品,太钢钢渣厂、鞍钢厂都是给集团内部使用。对于废钢渣,太钢钢渣厂目前主要用于铺路、地面的填平补齐;鞍钢厂的废钢渣主要生产免烧砖、植草砖、鱼礁、肥料、水泥原料、钢渣微粉等,真正实现钢渣的零排放,并提高了废钢渣的利用价值。

通过了解和比较后提出建议。

(1)某钢渣厂热焖工艺和破碎磁选工艺基本达到同行水平,热焖工艺为进一步利用加工成超细粉提供了有利条件,下一步钢渣厂应该对废钢渣进行细化,并分级处理,打开更广阔的使用领域。

(2)建议继续重点关注鞍钢钢渣微粉项目。鞍钢厂能实现50元/t成本,该设备有巨大优势,目前行業成本为70元/t。下一步要密切联系鞍钢厂的相关人员,了解设备运行性能和生产成本,同时了解鞍钢厂的微粉在市场上的使用情况及市场反馈,为项目决策做好资料收集。

(3)建议运50 t废钢渣给鞍钢钢渣微粉厂进行生产,进一步了解生产情况和生产成本,并对产品进行全面分析,全面掌握某钢厂钢渣微粉的性能,为市场推广做准备。

(4)对本市周边搅拌站、磨粉厂进行调研,了解市场的接受度和容量,并选取几家作为钢渣微粉使用的试点。在磨粉技术逐步成熟后,市场将决定钢渣微粉项目成败的关键因数。

(5)建设资金可采取EPC模式或BOT等模式,可以解决资金、技术问题。

参 考 文 献

[1]那宝魁.钢铁企业安全生产管理[M].北京:冶金工业出版社,2015.

[2]薛正良.钢铁冶金概论[M].北京:冶金工业出版,2014.

[3]陈宝智.冶金环保设备[M].第2版.北京:冶金工业出版社,2014.

[责任编辑:陈泽琦]

【作者简介】龙顺红,男,广西灵川人,广西柳钢金鹏环保公司副经理,工程师,研究方向:冶金环保。