基于某微客冲压项目开发过程中的降成本工艺研究

2016-05-30孙宗弟徐凯李千千

孙宗弟 徐凯 李千千

(上汽通用五菱汽车股份有限公司 青岛分公司,山东 青岛 266555)

【摘 要】成本意识是工程技术人员应具备的基本意识,合理的成本控制可以帮助企业提升竞争力。冲压工程作为汽车制造四大工艺之一,对整车制造成本有着重要的影响。文章基于上汽通用五菱汽车股份有限公司青岛分公司某新型微客汽车冲压项目的开发过程,从各阶段的工艺性优化研究、材料利用率提升和制造策略优化等方面,对冲压工程的产品开发降成本实例工作进行了经验总结,帮助企业节约生产和采购成本。

【关键词】降成本;材料利用率;落料排样;工艺优化

【中图分类号】U466 【文献标识码】A 【文章编号】1674-0688(2016)04-0055-04

0 前言

中国步入“十三五”规划阶段,经济发展进入新常态,制造行业的竞争加剧。对汽车行业而言,成本控制压力越来越大,在没有革命性创新导入的前提下,保证产品的“低成本、高价值”是企业成功的根本,尤其在微客制造领域,较低的利润率对成本控制要求更高,如何合理地降低成本对每一位工程师都是一个挑战。为了更加有效地降低整车制造成本,通常从人力、设备、工具、物料、设计工艺工法及工作周围的条件等方面去研究对策。

1 汽车冲压制造工程成本分析

汽车的生产成本包含人力成本、设备和产权均摊成本、零部件成本、技术研发成本4个方面的内容。企业为了增强竞争力,短期内最直接有效的降成本方式则为降低汽车新产品的零部件的采购和制造成本。

汽车零部件包含车身、底盘、发动机、变速箱、电子电器系统等大型零部件,也包含一些提升舒适度的汽车用品和通用件。通常,一台白车身的钣金重量在350~450 kg,如果按照50%的材料利用率计算,需要耗费700~900 kg材料。对于微客而言,车身钣金的零件材料利用率每提高1%,单车成本降低50~70元[1]。

从冲压制造工程研究,白车身70%以上的钣金件是通过冲压工艺制造出来的,这70%的钣金冲压件主要为车架及车身覆盖件,占据了白车身的主体重量,因此提升冲压件的材料利用率是比较直接且有效的降成本方式。

2 提升材料利用率的方式

提升冲压件材料利用率主要通过冲压工艺的合理制定来实现。对于简单的小型冲压件,因为工艺内容简单,少废料甚至无废料,所以利用合理的排样即可实现提升材料利用率;对于大型冲压件,如汽车车身覆盖件、车架大梁、轮罩等,因工艺复杂,所以提升材料利用率的方式就需要从前期数据评审、拉延工艺、落料排样、模具设计甚至工艺的生产一致性保障等进行多方面的考量。

3 产品设计阶段的工艺性和经济性分析

系统同步工程(SE)已经被广泛运用于新产品的开发过程,在新产品项目开发过程中,通过整合各部门的资源,开发初期,部门间要研讨并制定出将会发生的所有风险问题的解决方案,以便完成质量目标。在项目前期对各部门提出的设计需求进行充分的研讨,形成一个相对理想的方案,使后期设计变更次数得以大大的降低,同时缩短了产品项目的开发周期,降低了量产时的问题数量,更降低了不可修复问题发生的概率,使产品质量得到了大大的提升。

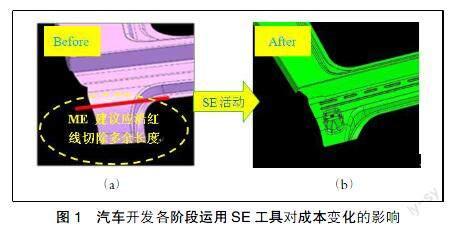

SE工作对降成本工作的推动作用也比较显著,主要通过缩短开发周期、减少变更次数和提升有效性3个方面影响整车开发过程的成本变化。

(1)缩短产品开发周期。减少试制时间和初期计划波动管理时间,使产品可以快速进入量产,尽早上市获得收益。经过统计,使用了SE活动的产品开发周期由原来的36~48个月,提升到了现在的12~24个月[2]。

(2)减少设计变更次数。缩短了工时,减少项目各阶段对样车需求的数量,使试制设备可以快速投入下一个新项目的资源准备中。据研究统计,经过SE工作可使產能提升约50%,交替时间减少约75%,项目中断时间降低约70%[3]。

(3)对项目有效的性提升有明显的帮助。可以减少反复操作,实现信息的实时共享,避免了产品设计师和制造工程师之间的产品实现性的矛盾,减少设计变更费用,制造工程师也可将制造需求在前期就输入产品设计中,例如增加材料利用率评审,与产品工程师共同实现产品制造的经济性。

以某微客侧围外板产品的开发为例,在产品初版数据中,产品工程师对侧围与顶盖后横梁的搭接部位的设计如图1(a)所示,产品特征没有成型性和功能上的问题,但是材料利用率方面表现不佳,经过SE工作,冲压制造工程师对侧围外板的局部特征提出了优化方案,材料利用率明显优于以前,起到降成本的效果。

4 优化落料工艺

冲压件产品形状各异,为了更好地实现冲压工艺,拉延坯料的排样方式、送料方向等都会经过设计模拟以求减少工艺废料比例。传统工艺使用开卷后落料的方式得出需求的料片形状,为了提升材料利用率和降低成本,近年来摆剪、连续落料等工艺的使用已在行业内推广。

为了在不影响质量的前提下,最大化地优化拉延坯料的形状,追求材料高利用率,需要從冲压工程的角度系统地考虑落料排样、坯料边角尺寸及冲压成型性分析之间的最优平衡点。

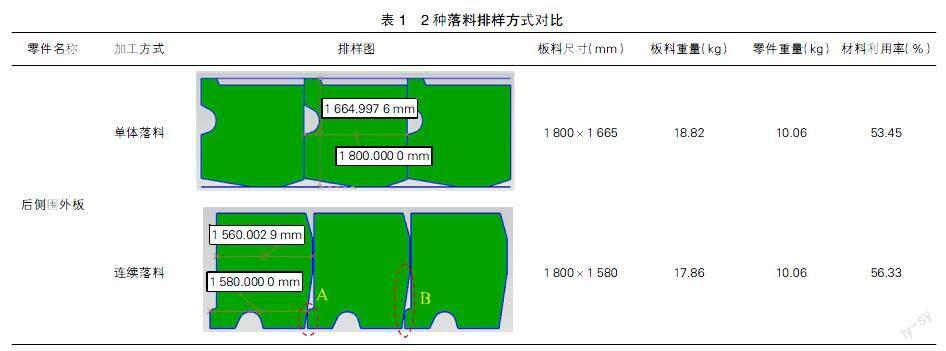

表1为微客开发项目中后侧围外板模具开发2种拉延坯料工艺排样对比,老车型项目侧围外板采用单体落料的工艺,为提升材料利用率,新项目中采用了连续落料排样的工艺。对2种连续落料排样做了详细的对比,明显经过简单的排样后,材料利用率由53.45%提升到了56.33%。

继续对此侧围的拉延坯料尺寸的边角进行仔细分析发现,连续落料最小步长为1 580 mm,非最优步长,落料坯料主体步长尺寸为1 560 mm,A、B 2处的边角处板料工艺尺寸的优化可行性分析成为缩短步长的关键。

通过对后侧围外板拉延工艺进行分析,前部门槛位置有起皱风险,缩小料边尺寸后起皱有滑移到零件表面上的高风险,因此A方案不适用。后部尾灯和D柱搭接边区域主要为工艺补充面和筋条,存在优化的可行性。

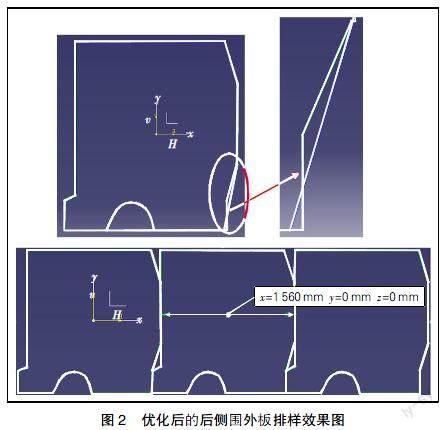

按方案B,对后侧围外板尾部料边进行优化,优化边角尺寸后的排样如图2所示。

对优化边角后的零件重新进行CAE分析,进行坯料减薄率验证、主副应变验证,结果显示,除优化边角位置的工艺补充“余肉”存在开裂风险外,其余部位性能与优化前一致。对于尾部工艺补充“余肉”开裂问题,分析原工艺补充面(如图3所示),尝试将标识区域的工艺补充“余肉”高度降低1.55 mm,然后重新进行CAE分析,分析结果显示开裂风险消除。在完成步长工艺尺寸优化后,材料利用率由56.33%提升到了57.05%,且因后侧围外板为左右对称工艺零件,所以此优化同时提升了2个零件的材料利用率。

5 选择合适的工艺设计方案

在进行冲压工艺设计时,控制材料流动是保证制件成型性质量的关键,而控制材料流动的均匀性是保证尺寸精度(回弹)的关键。成型时,依靠对零件工艺的筋条和工艺补充余肉的合理设计可以得到理想的效果。对“余肉”的高度的设计要求主要取决以下几个因素:拉延过程产生波纹的时间;用户所能接受表面质量的状态;材料利用率的要求。

总结来说,存在这样一个矛盾关系,即要求表面质量高的则材料利用率就会降低,要求材料利用率高的则提升表面质量方面就会有所降低。例如,对顶盖两侧工艺补充面的设计,常规就有“日系”和“德系”2种不同的设计理念,(如图4所示)。“日系”注重材料利用率,采用了“无余肉”的设计方案,而“德系”则专注于制件质量,采用“余肉设计”。

为了保持产品的竞争力,冲压制造工程应守住“质量和成本”2个底线,学习上述2种方案的精华意图,在进行“局部”工艺设计时,根据CAE分析结果,按需选择合适的设计方案,在质量标准范围内,努力找到一个质量和成本的平衡点。

6 选择合适的生产策略

车身产品零件具有高度的对称性,一般左、右件在工艺主体上是进行对称设计的,因此只需进行一些细节差异化的处理。模具主体尺寸和结构设计也具备高度的对称性,因此可以利用这种特征,考虑左、右件合模生产。对大多数零件的冲压制造,这种方式可以降低模具成本,减少冲压生产的模具线数量。此外,对一些工艺特征简单的零件,如车门外板、轮罩、座椅框侧板等,可以实现2个零件一片料的制造工艺,这样可以大大提升材料的利用率。

例如,本项目冲压件产品开发过程中,根据“左右前门外板”“左右侧门外板”等零件周圈只需“拉延、切边、翻边”的简单工艺,进行“一模两件同腔”生产模式,提升了单片生产的材料利用率,同时减少模具线数量。

而对一些内板零件,周圈需要“拉延、切边、整形、正侧冲孔”的工艺,不利于实现“一模两件同腔”的工艺,但是也可以充分利用其侧冲孔斜锲体积小、占用空间有限等产品模具结构特征和工艺的对称性的特征,进行“一模两件双腔”的生产模式,减少模具线数量,提升冲压生产效率。

7 回收有价值的废料

冲压废料是一种可回用资源,对其进行合理的分类能体现其回用的最大价值。常规冲压废料根据特征,分为冲压碎料、冲压轻碎料、冲压异形料、冲压平整料、窗框料、落料废料,其回用价值与回用废料的尺寸、厚度、变形量都有着较大的关系。其中,窗框料因其大尺寸、较平整、减薄率低等特性具有较高的直接回用价值和回用空间,提升窗框料的回用尺寸和质量是此种降低成本方式的关键。

受模具尺寸和切边废料易排出的要求影响,常规窗框料都会进行分切,分切后的窗框料作为混合废料进行处理,再利用价值较低。如果设计实现收集整块窗框废料,则它的再利用价值就很大。

如在此微客项目开发中,为了实现整收窗框料的目标,对冲压工艺和模具结构进行了特殊的设计,即为了保证废料的最大化残值,窗框废料不再进行分切。如图5所示,为了实现窗框料的整块自动化回收,考虑模具强度和回收便利性,需要改变废料的滑出方向,即由原前后侧滑出更改为从模具侧面通过传送结构撤出,需要同时对生产线进行改造。此種废料回收方案可以同时实施在所有门外板和侧围外板的零件生产工艺过程,最大限度地提升整车废料残值。

8 提高工艺稳定性,降低报废率

制造质量的一致性的保障是降低废品率和制造成本的重要途径。常见的冲压缺陷主要有开裂、起皱、尺寸差异、毛刺、变形、拉伸不足、面品不良、划伤等,这些缺陷是造成废料率高的直接因素。如果报废率过高,则会导致实际材料利用率与理论材料利用率相比有较大差距,造成成本浪费。

为了保障制造的一致性,在冲压项目开发过程中,需要针对冲压工艺参数、模具工艺性、钢板质量、设备性能和环境因素等关键工艺影响因素进行控制。产品设计阶段,进行充分的CAE分析,保证各项成型性能的安全余量,模具设计保证零件的定位准确性,试模阶段进行板料屈服强度、断面延展率等关键参数的验证,正式量产工艺参数设定则应按±10%波动安全区间标准进行设定。

9 结语

综上所述,在冲压项目开发过程中,工程技术人员应对过程工艺性进行详尽的分析,挖掘可降成本的空间,形成经验总结,并在新的项目中进行完善,使降成本工作在项目开发过程中成为一门系统的工作,为企业提升竞争力作出贡献。

参 考 文 獻

[1]徐凯,孙宗弟.某微车翼子板实现梯形料生产研究[J].企业科技与发展,2013(14):38-40.

[2]wall street journal & U. of Michigan.ManagementBriefing Seminar[Z].2012.

[3]McKinsey Survey.Insight Manufacturing[Z].2014.

[责任编辑:陈泽琦]

【作者简介】孙宗弟,男,山东青岛人,硕士,上汽通用五菱汽车股份有限公司青岛分公司制造工程经理,从事整车工艺开发、技术质量提升工作;徐凯,男,江苏邳州人,本科,上汽通用五菱汽车股份有限公司青岛分公司工程师,从事整车冲压工程研发和技术质量提升;李千千,女,山东沂水人,本科,上汽通用五菱汽车股份有限公司青岛分公司助理工程师,从事整车新产品开发项目管理工作。