99氧化铝大尺寸陶瓷板烧成工艺的研究

2016-05-30薛志岗

薛志岗

摘 要 本文通过对99氧化铝陶瓷烧成过程的分析以及对高温隧道电窑的调整,得到合理的烧成工艺,并通过对常规产品φ450mm×28mm圆板的烧成试验验证,大大提高了圆板的烧成合格率。

关键词 99氧化鋁陶瓷;烧成工艺;开裂

0 前 言

99氧化铝大尺寸陶瓷板主要应用于90年代新起的新型化学机械抛光设备中的陶瓷承载盘,用于承载待抛光的硅圆晶片。CMP技术的概念是1965年由Monsanto首次提出。该技术最初是用于获取高质量的玻璃表面,如军用望远镜等。1988年IBM开始将CMP技术运用于4MDRAM 的制造中,而自从1991年IBM将CMP成功应用到64MDRAM 的生产中以后,CMP技术在世界各地迅速发展起来。随着CMP技术的发展,CMP技术已经成为最好也是唯一的可以提供在整个硅圆晶片上全面平坦化的工艺技术,CMP技术的进步已经直接影响着集成电路的发展。而且CMP技术的应用也从半导体工艺拓展到薄膜存储磁盘、微电子机械系统、陶瓷、机械模具、精密阀门、光学玻璃、金属材料等表面加工领域。

随着CMP技术越来越广泛的应用,氧化铝陶瓷载盘的需求也越来越大,而且其尺寸也越来越大,从刚开始的φ204mm,逐渐增加到现在的φ485mm、φ547mm等,圆板的尺寸越来越大,相应的圆板的烧成就越来越困难:首先,窑炉的尺寸要相应的增大,窑炉尺寸的增大导致窑内温度的不均匀,大尺寸窑具高温易变形等问题;产品本身尺寸的增大,导致其在窑内温度推进过程中前后温差的增加,更容易使产品开裂。

因此,本文通过分析陶瓷的烧成过程,对现有的隧道窑进行温度曲线设定、窑内气流控制以及装烧方法选择,以实现控制大型圆板产品烧成开裂缺陷。

1 99氧化铝陶瓷板生产工艺流程

本文按照冷等静压成型方式,在高温隧道电窑中叠装烧成的方式进行试验,其制作的工艺流程见图1。

2 99氧化铝陶瓷产品烧成过程分析

99氧化铝陶瓷配方中主要添加少量的高岭土、轻质碳酸镁、煅烧滑石等,添加量很低,在烧成过程中矿物的分解和失水等影响因素可以忽略不计。如图2所示,为99氧化铝陶瓷烧成收缩与温度关系曲线,每个温度点样品保温2h,根据曲线,99氧化铝的烧成可以分为以下几个阶段。

第一阶段:20℃~1 150℃左右,产品失去水分,产品内有机物挥发、分解、氧化等逐渐烧失而坯体内部又未产生液相,晶粒之间只是单纯的接触而没有相互键联,产品没有烧成收缩,此时产品处于基本无强度阶段,轻微的外在作用力都会使产品产生开裂等缺陷。

第二阶段:1 150℃~1 450℃左右,产品内部晶粒之间开始发生位移、键联,少量液相量也同时产生,此时产品有一定的强度和蠕变性,对外界作用力的抵抗能力大大提高,而且此阶段收缩不明显,收缩在7%左右,此阶段可以快速升温。

第三阶段:1 450℃~1 600℃左右,产品的收缩急剧增大,尤其在1 450℃~1 550℃之间,此阶段需要缓慢升温,使产品有足够的时间收缩。

第四阶段:保温阶段,与小尺寸产品相比,大尺寸产品需要更长的保温时间,让产品充分烧结。

第五阶段:降温阶段,由于氧化铝在高温阶段具有蠕变性,蠕变点之前的快速降温,会使产品产生应力松弛,产品受到的应力很小,但是蠕变点前过快的降温速度会导致其在降至常温后产生残余应力,导致产品炸裂。

3 大型99氧化铝陶瓷板烧成工艺的设定

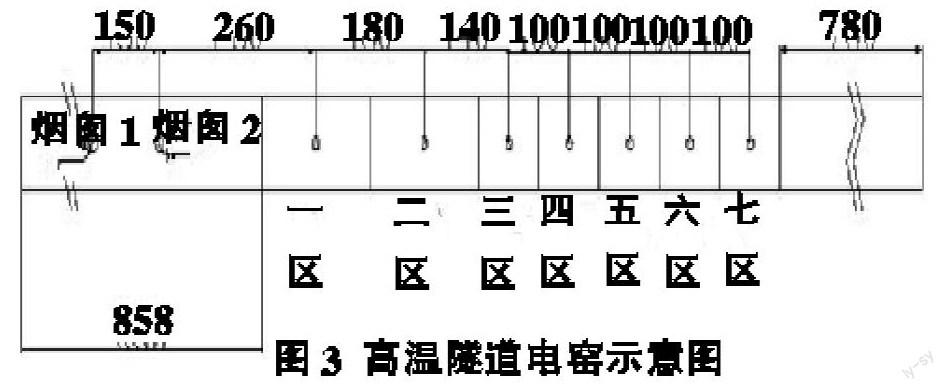

通过对99氧化铝陶瓷烧成过程分析,主要对第一阶段进行重点调整,其余阶段烧成状况作相应的调整。由于隧道窑为连续式窑炉,其温度曲线的调整是通过调整一区温度、烟囱开关程度、窑车装载量等来控制。图3为高温隧道电窑的示意图,窑车推进速度为20cm/h。

根据窑炉的结构和99氧化铝瓷板的烧成过程分析:先设定一般产品的烧成曲线,并在其基础上进行修改调整;调整烟囱的开关、窑内装载量来调整预热带的温度。观察圆板开裂的具体特征,如开裂面表面特征、开裂位置等。图4为各区温度的几次调整:曲线1为一般产品的烧成曲线;曲线2将一区至四区温度一次上调了50℃、100℃、100℃、50℃,七区上调至1 590℃,加快了1 150℃~1 450℃之间的烧成速度,减慢了1 450℃~1 600℃之间的烧成速度;曲线3为最终烧成曲线,与曲线2相比,曲线3将一区温度降低至1 000℃,其余不变。

在调整温度曲线的同时,也相应的调整了烟囱的开关、窑车装载量等,以连续生产的φ450mm×28mm(坯体尺寸)圆板作为研究对象,观察在调整过程中,圆板的烧成情况。表1为圆板烧成工艺及烧成结果。

4 烧成结果分析

(1)对比2#烧成工艺与1#烧成工艺:曲线2在曲线1的基础上,根据99氧化铝陶瓷烧成收缩与温度的关系,适当加快了1 150℃~1 450℃之间的烧成速度,减慢了1 450℃~1 600℃之间的烧成速度,使得圆板烧成中期开裂(断面接近光滑)明显减少,但烧成前期开裂没有改善;

(2)对比3#烧成工艺与2#烧成工艺:考虑到烧成前期开裂占比较大,将离一区较近的2#烟囱关闭,调节1#烟囱,使进窑口有微弱热气流,将排胶温度提前,降低了一区之前的温度梯度,圆板烧成前期开裂明显降低,且开裂裂纹宽度明显减小,需浸红检验。说明烧成前期圆板内部的热应力大大降低;

(3)对比4#烧成工艺与3#烧成工艺:由于仍然有15%左右的圆板存在开裂,而经过调整烟囱,已经使预热带达到最佳状态,结合开裂圆板的位置特征(最上面一块易开裂),分析是圆板离一区硅碳棒太近,硅碳棒发热量过大,导致圆板局部应力过大、开裂。通过对一区硅碳棒输出功率的调整,最终确定温度为1 000℃时,圆板基本上不会出现开裂现象;

(4)对比5#烧成工艺与4#烧成工艺:由于产品种类繁多,窑炉的装载情况也存在相应的变化,可能会出现装载高度过低的现象。试用设定的装烧方法试验, 经过一个周期的烧成试验后,发现圆板前端偶尔会出现开裂现象,说明过低的装载高度,会使窑内热气流流动加速,对圆板造成热冲击,若超过圆板的承受极限,则会导致开裂。

5 结 论

通过对99氧化铝陶瓷产品烧成过程的分析以及对窑炉结构的分析,得到了合理的99瓷圆板的烧成工艺。

(1)各区温度的设定,满足1 150℃~1 450℃相对较快升温,快速通过烧成收缩相对较小的阶段,1 450℃~1 600℃较慢升温,保证烧成收缩较大的温区温度梯度较小,在降低烧成时间的同时,解决了烧成中期开裂的问题。

(2)调节烟囱开关,关闭离一区较近的2#烟囱,调节1#烟囱,使热气流延伸至进窑口,降低了预热带的温度梯度,拉长了排胶温区,使圆板能够缓慢排胶,大大降低了圆板烧成前期的开裂。

(3)在装载量问题上,进行部分试验,如果遇到装载过低的情况时,应及时规避此类开裂风险。

参 考 文 献

[1]童志义.CMP设备市场及技术现状[J].电子工业专用设备.2002(01):53-58

[2]李世普.特种陶瓷工艺学[M].武汉工业大学出版社.1990