S截面框肋类钣金零件回弹量预测与补偿技术研究及应用

2016-05-30胡雅玲路骐安吴红兵郑伟龙袁玉平熊光利

胡雅玲,路骐安,吴红兵,史 航,郑伟龙,袁玉平,熊光利

(1.中航工业江西洪都航空工业集团有限责任公司钣金厂,南昌 330024;2.西北工业大学陕西省数字化制造工程技术研究中心,西安 710072)

胡雅玲 在中航工业江西洪都航空工业集团有限责任公司钣金厂负责某型号钣金件工艺设计工作,组织开展了大型框肋零件精密成形技术联合攻关。

框肋零件在飞机整体框架结构中起到重要作用,大都位于机体尺寸和形状的控制截面上,常用于机翼翼肋、机身隔框等处,多与蒙皮搭接,担负着控制飞机外形、保证气动特性的作用。框肋零件根据弯边线的形状可以分为直线、凸曲线和凹曲线3种弯边类型,凸曲线弯边类框肋零件占有较大比例,按零件截面分为U形(同向弯边)、S形(异向弯边)两种基本类型结构,部分零件在弯边上带有加强弯边。对于框肋零件来说,不同弯边类型、板材厚度、弯边高度有相应的弯边斜角和高度的精度要求。传统上采用“设备粗成形+手工精校形”的方法,成形周期长、质量不高、手工劳动量大。现代飞机产品的快速研制要求成形后的零件尽可能接近最终形状,特别是要求尽量减少手工修整量,在民机研制中不允许手工敲修,实现“一步法”成形达到精度要求,迫切要求发展高效精确成形的框肋零件制造技术体系。

国内外诸多企业、研究机构、学者围绕以回弹补偿为核心的复杂钣金零件精确成形技术开展了大量的研究工作。近年来,数字化仿真在零件成形预测与补偿中得到了广泛应用[1],采用数值模拟软件把零件型面离散为网格,使用不同的后置处理算法对变形进行预测,沿不同方向补偿回弹变形,直至成形后形状满足精度要求。代表性的方法如应力反向补偿法[2]、节点几何位移补偿法[3],从模型补偿的角度,目前几乎所有大型软件对复杂零件回弹数值模拟的误差和离散性都较大,预测精度仍较低,预测准确性仍然是国际上的一大难题[1]。如代表性软件Pam-Stamp在回弹的分析计算上有良好的定性参考价值,但是其回弹预估相对误差往往超过30%。

与基于点离散的型面回弹补偿方法不同,沿弯边与腹板交线离散点的法平面将其离散成弯边单元后,采用解析法或智能化方法进行变形预测后进行补偿,重构形成工艺模型用于模具设计[4-5]。对于复杂型面零件离散,首先划分截面,对任意形状截面线,按照离散点曲率分成圆弧段,把回弹修正后各弧段组合得到整个截面线的回弹[6]。对于框肋零件而言,外形尺寸各异、型面复杂,因此,需要在分析其变形的基础上建立基于线的定量离散表达方法。对于变形预测来说,解析计算法是针对各种简单几何形状基于塑性成形基础理论建立描述零件弯曲成形的力学模型[7-8]或根据经验规律建立预测函数[6],计算结果与实际值有一定差距。随着人工智能的不断发展,根据试验或生产的实例数据进行推理的回弹预测是一种有效的途径[9],根据零件材料厚度、弯曲半径和角度检索得到回弹补偿的角度,并且取得了良好的效果[4]。

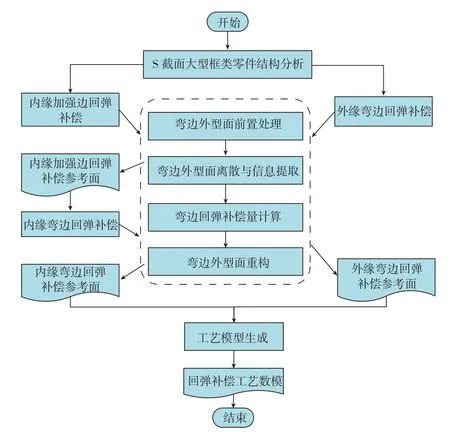

本文在单弯边回弹补偿方法的基础上,依据S截面框类零件结构特征建立一种整体回弹补偿方案,采用基于实例数据的弯边回弹补偿量预测方法,对有变形叠加影响的内缘弯边,采用数值模拟法确定修正系数;通过S截面框类零件局部件试验验证了上述弯边回弹补偿量预测方法的有效性。

S形截面框肋零件回弹量预测与补偿方法

1 S形截面零件结构特点分析

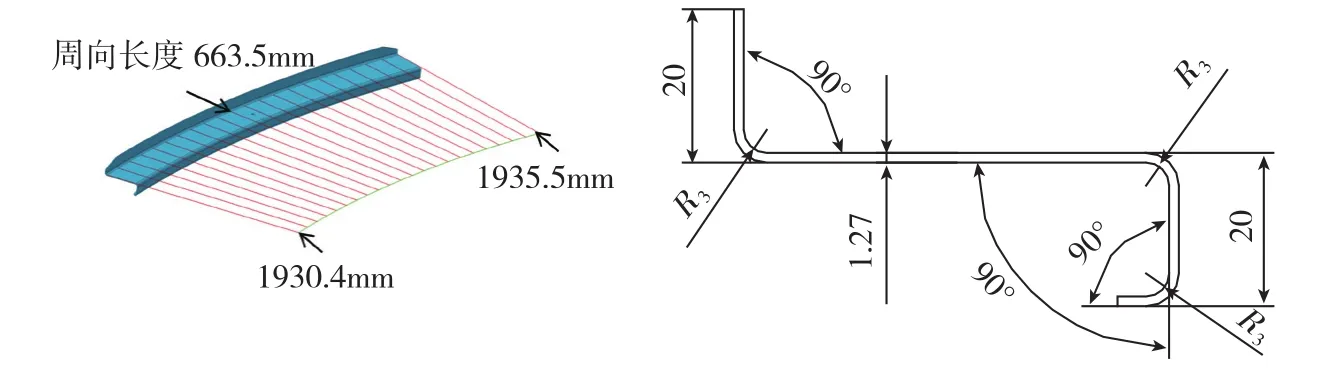

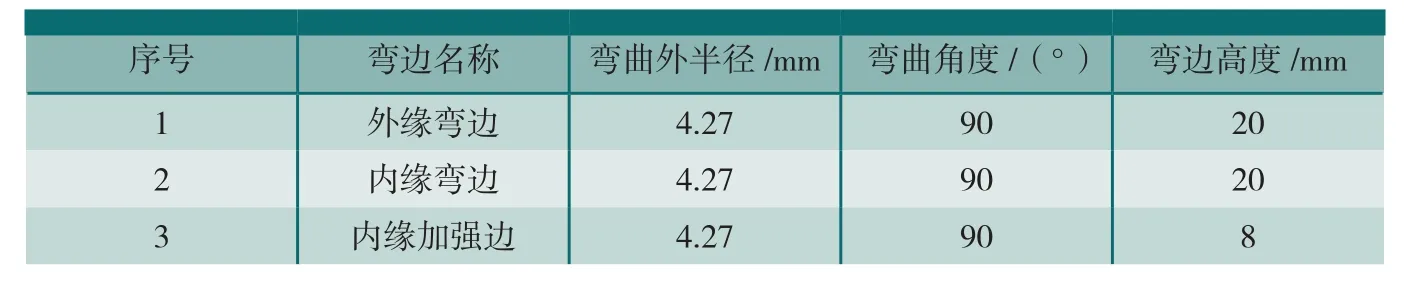

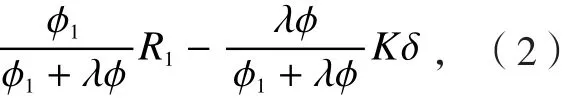

图1为大型客机后机身大型异向弯边框肋零件局部件,具有凹凸弯边相结合、S形截面、弯边线为变曲率曲线等特点,零件材料为2024-O-δ1.27,零件周向长度为 663.5mm,沿着周向分布曲率不断变化。实例零件S截面异向弯边零件腹板为平面,弯边包括外缘弯边、内缘弯边和内缘加强边,各弯边几何尺寸见表1。

图1 实例异向弯边零件及截面几何参数Fig.1 S cross-section case part and its geometric parameters

表1 S截面异向弯边零件弯边几何尺寸

为方便成形过程中的定位,对实例零件添加工艺耳片与工艺孔,得到零件成形工件模型如图2所示,其内型面用于后续弯边区展开计算,外型面用于成形工艺模型的定义。

2 S截面大型框类零件弯边回弹量计算与补偿方法

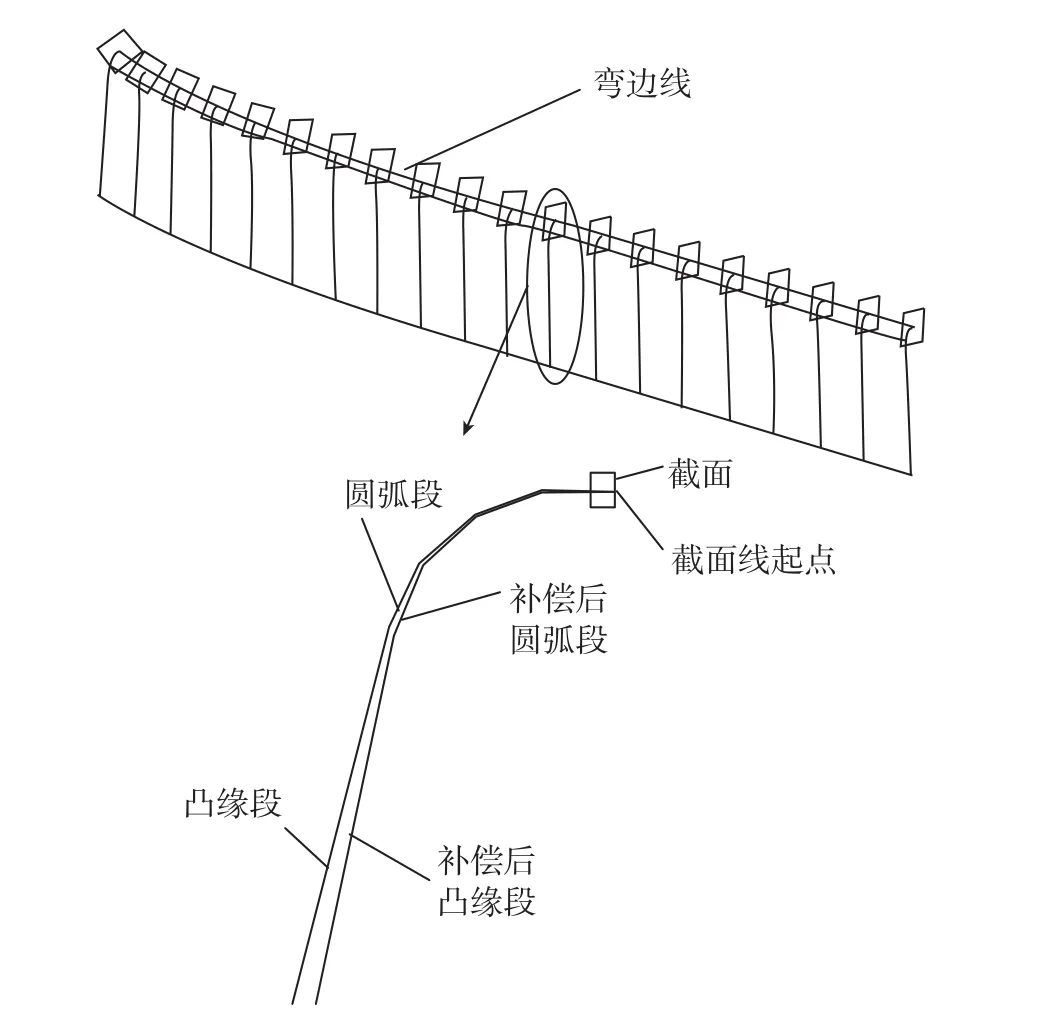

针对S截面大型框类零件异向弯边结构特点,以腹板为基础将零件3个弯边的回弹补偿过程进行分解和组合,以建立弯边回弹补偿的工艺模型用于成形模具设计。S截面大型框类零件内缘与外缘结构形式不同,内缘弯边与内缘加强边相邻,在回弹变形过程中造成变形的叠加,导致内缘与外缘的回弹量值不同。S形截面大型框类零件弯边回弹补偿方案如图3所示,对内缘结构首先进行内缘加强边补偿,补偿后型面与内缘弯边共同构成新的型面进行内缘弯边补偿;对于外缘弯边则直接进行回弹补偿,对3个弯边回弹补偿完成之后建立零件工艺模型。由于弯边与腹板交线的变曲率及各点处变弯边角度的特点,难以直接进行回弹补偿计算,因此,发展一种适用于变曲率、变截面的框肋零件弯边回弹补偿量计算与弯边面重构方法,即对于每个弯边,将弯边与腹板交线离散成点,以各点在交线上的法平面将弯边离散成一组截面线,形成不同的弯边离散单元;对各截面线的弯边离散单元分别进行回弹预测和补偿,再对补偿后的弯边截面线重构形成补偿后的弯边面,用于零件工艺模型建模。

图2 实例零件成形工件模型Fig.2 Forming workpiece model of case part

(1)对腹板与弯边交线进行等距离散,形成离散点,过离散点作腹板弯边线的法平面,法平面与弯边参考圆角面和弯边参考凸缘面相交,形成弯边离散单元的圆角面曲线段和凸缘面曲线段,如图4所示。

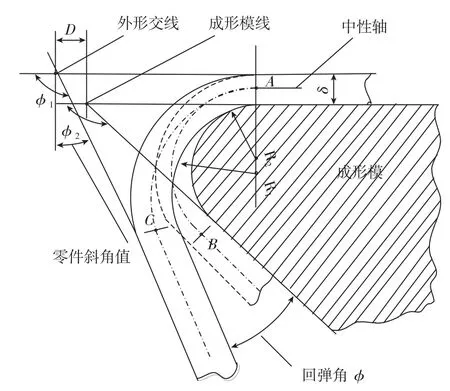

(2)对于各弯边截面线回弹量预测,采用基于实例试验数据的回弹预测方法。这种方法将试验数据总结为实例知识的形式,所考虑的因素有材料牌号、厚度、弯曲半径、弯曲角度等(见图5)。根据零件材料牌号、材料厚度、圆角半径和斜角值预测得到对应的回弹角φ。

回弹补偿后的圆弧段弯曲角度:

其中,φ1为弯曲角,它等于90°减去斜角值,λ为回弹补偿系数。

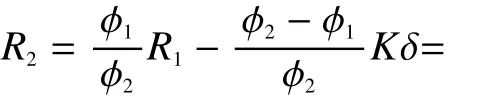

根据回弹角计算求得回弹补偿后的圆角半径R2:

其中,R1为弯曲内半径,δ为材料厚度,K为与零件材料厚度和弯曲半径有关的中性层系数。

图3 S截面大型框类零件弯边回弹补偿方案Fig.3 Springback compensation method for S cross-section frame part

图4 沿变曲率弯边线离散过程Fig.4 Flange division process along the edge curve

对本文的实例零件,根据其弯曲角度相同的特点,采用回弹角度均值化处理的方式确定回弹角;对于内缘弯边修正系数K,根据数值模拟确定为0.8。

(3)借助CAD软件中多截面曲面定义功能,对回弹补偿后的各弯边截面线构造形成回弹补偿后的弯边面,实现对弯边面的回弹补偿重构。

3 实例零件回弹量计算与补偿

依据上述弯边回弹补偿方法,基于CATIA V5R18 CAA(Component Application Architecture)和 Microsoft Visual Studio 2005作为开发平台,开发了框肋零件弯边回弹补偿量计算与补偿工具,具体计算过程如下:

(1)外缘弯边回弹补偿参数计算与补偿。

依据由外缘弯边圆角区和凸缘区组成的弯边外型面、外缘弯边与腹板交线、材料厚度1.27mm及材料牌号2024,进行回弹补偿量计算,补偿角度2.5°,补偿后外半径4.167mm,如图6所示。对于外缘弯边,修正系数为1,使用弯边型面重构工具,将弯边截面线重构形成补偿后零件弯边型面。

(2)内缘加强边回弹补偿计算与重构。

依据由内缘加强边圆角区和凸缘区组成的弯边外型面、内缘加强边与内缘弯边交线、材料厚度1.27mm及材料牌号2024,进行回弹补偿量计算,补偿角度2.5°,补偿后外半径4.167mm,如图7所示。对于内缘加强边,修正系数为1,使用弯边型面重构工具,将弯边截面线重构形成补偿后零件弯边型面。

(3)内缘弯边回弹补偿参数计算与补偿。

图5 弯边离散单元回弹补偿原理Fig.5 Compensation principle of cross-section flange element

图6 实例零件外缘弯边回弹补偿计算Fig.6 Outer flange springback compensation of case part

图7 实例零件内缘加强边回弹补偿计算Fig.7 Reinforced section springback compensation of inner flange of case part

图8 实例零件内缘弯边回弹补偿计算Fig.8 Inner flange springback compensation of case part

依据由内缘加强边圆角区和凸缘区组成的弯边外型面、内缘弯边与腹板交线、材料厚度1.27mm及材料牌号2024,进行回弹补偿量计算,对内缘弯边的回弹补偿量为2°,回弹补偿后弯曲半径为4.153mm,如图8所示。对内缘弯边,使用回弹补偿重构功能对回弹补偿后外型面进行重构,由于内缘加强边的作用对内缘弯边的回弹量应考虑回弹修正系数,由数值模拟结果分析可得,该零件内缘弯边回弹修正系数约为0.8。

框肋零件成形工艺模型定义与应用

1 框肋零件成形工艺模型定义

对重构后的实例零件回弹补偿弯边型面,根据设计模型结构树建模历程进行工艺模型建模,包括回弹补偿半径参数设置,外缘弯边、内缘弯边建模,内缘加强边等特征建模,实例零件工艺模型如图9所示。

2 零件成形模具设计与制造

依据实例零件工艺模型完成其成形模具工作型面部分的设计,非工作部分参考原始模具的结构特征进行设计。根据实例零件结构特点,该零件需两套模具,模具设计模型如图10和图11所示;使用数控加工中心制造成形模具如图12和图13所示。

3 实例零件成形试验结果分析

采用数控下料机床,将厚度为1.27mm的2024-O材料按照零件展开所得毛料数模进行下料。对零件毛料进行淬火使其状态变为W态(新淬火状态),使用KOHLER板带校平机校平,使用QFC1.1×4-1400型橡皮囊液压机成形,工艺参数为:成形压力40MPa,橡皮硬度A70,保压时间3s。采用样板和通用量具测量零件弯边角度,分析成形工件的准确度。

(1)外缘弯边检测结果。

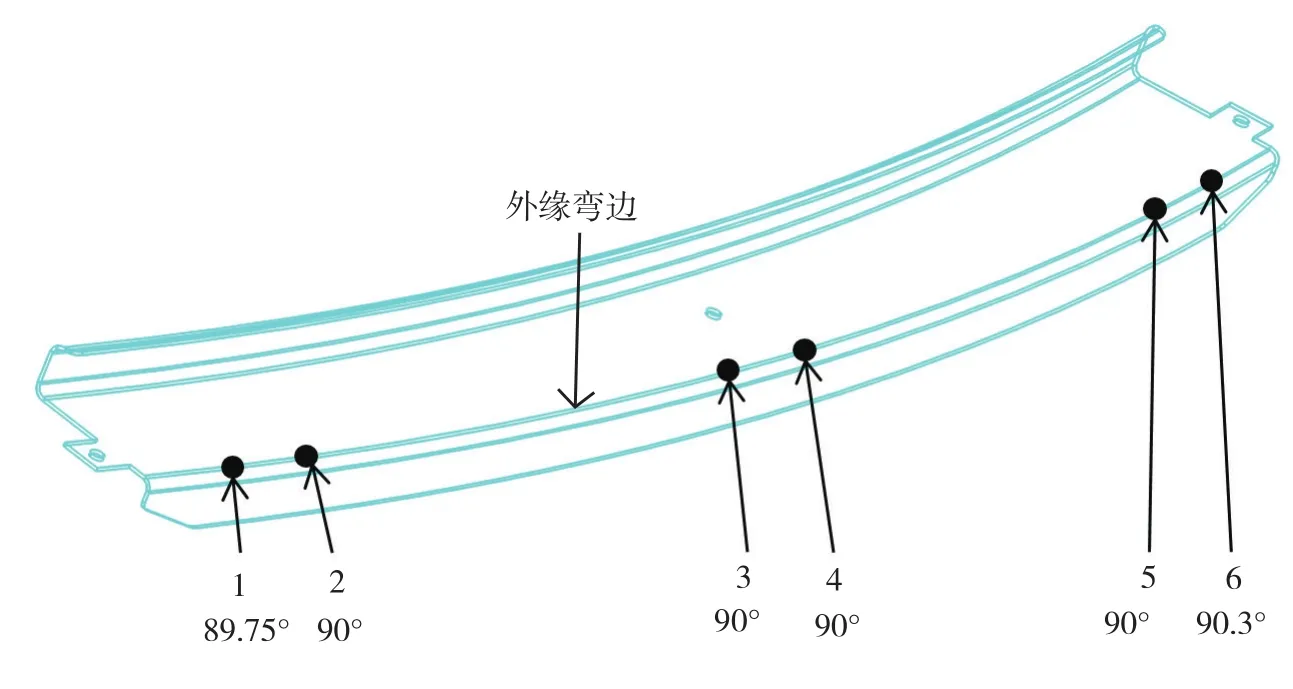

在实例零件弯边两端及零件中部取点测量零件卸载后弯边角度,测量结果如图14所示,零件弯边斜角偏差在±0.3°之内,在零件成形精度要求±1°之内。

(2)内缘弯边检测结果。

实例零件成形内缘板测量结果如图15所示,弯边中间部分成形后零件内缘弯边弯曲角度与设计模型角度值偏差从-0.8°到+0.3°变化,在零件成形精度要求±1°之内。

图9 实例零件工艺模型Fig.9 Model for forming of case part

图10 内缘板形液压模示意Fig.10 Schematic diagram of inner flange forming die model

图11 外缘成形液压模示意Fig.11 Schematic diagram of outer flange forming die model

图12 实例零件内缘板成形模具Fig.12 Inner flange forming die

图13 实例零件外板成形模具Fig.13 Outer flange forming die

图14 实例零件外缘弯边角度测量结果Fig.14 Measurement result of outer flange angle of case part

图15 实例零件内缘弯边角度测量结果Fig.15 Measurement result of inner flange angle of case part

根据上述外缘和内缘弯边成形后检测结果数据,外缘弯边斜角最大偏差为+0.3°,内缘板最大偏差-0.8°,均在±1°的斜角公差范围之内。但仍存在内缘和外缘弯边结果有差异、内缘偏差不均匀等问题,造成上述偏差的原因包括:成形模具加工精度不够(数字化检测结果显示模具两端局部大于0.177mm);模具在机床中摆放位置对零件受力状态有影响。

结束语

大型民用飞机气动外形要求严格,同时对疲劳性能、飞行寿命的要求也越来越高,这对钣金件的制造技术提出了更高的要求,钣金件制造要求不只是贴合,而且要有稳定的质量和性能状态。传统依赖于手工校形的制造方式已经无法适应飞机产品的快速、高质量研制的要求。本文研究了S形截面框肋零件弯边回弹补偿方法,结合实例详细说明了回弹补偿量的计算和工艺模型的建模流程,控制零件形状的工艺数模传递应用于成形模具设计,试验验证结果表明,使零件成形后不需要加工就可以满足成形精度要求,实现了框肋类零件的高效、精确成形,该技术可进一步在大型客机后续研制生产中推广应用。

[1]李光耀,王琥,杨旭静,等.板料冲压成形工艺与模具设计制造中的若干前沿技术[J].机械工程学报,2010,46(10):31-39.

LI Guangyao,WANG Hu,YANG Xujing,et al.Advanced technologies of sheet metal stamping process and die design and manufacturing[J].Journal of Mechanical Engineering,2010,46(10):31-39.

[2]KARAFILLIS A P,BOYCE M C.Tooling and binder design for sheet metal forming processes compensating springback error[J].International Journal of Machine Tools &Manufacturing,1996,36(4):503-526.

[3]WEI G,WAGONER R H.Die design method for sheet springback[J].International Journal of Mechanical Sciences,2004,46(7):1097-1113.

[4]杨忆湄.变截面凸曲线弯边框肋零件工艺模型定义方法[D].西安: 西北工业大学,2013.

YANG Yimei.More efficiently defining model for processing of frame and rib part with variable section and convex flange[D].Xi’an Northwestern Polytechnical University,2013.

[5]刘闯,路骐安,杨忆湄.基于回弹补偿的零件成形模具设计技术:过程、现状与应用实例 [J].航空制造技术, 2014(10):28-31.

LIU Chuang,LU Qi’an,YANG Yimei.Springback compensation-based part die design technology: process,present research and case[J].Aeronautical Manufacturing Technology,2014(10):28-31.

[6]杨伟俊,李东升,李小强,等.基于快速回弹补偿的橡皮囊液压成形模面设计方法[J].机械工程学报,2011,47(12):67-73.

YANG Weijun,LI Dongsheng,LI Xiaoqiang,et al.Tool surface design method with rapid springback compensation for fluid-cell forming process[J].Journal of Mechanical Engineering,2011,47(12):67-73.

[7]LEE M G,KIM J H ,CHUNG K,et al.Analytical springback model for light weight hexagonal close-packed sheet metal[J].International Journal of Plasticity,2009,25(3):399-419.

[8]张冬娟,崔振山,李玉强,等.平面应变板料拉弯成形回弹理论分析[J].工程力学,2007(24):66-71.

ZHANG Dongjuan,CUI Zhenshan,LI Yuqiang,et al.Springback of sheet metal after plane strain strerch-bending[J].Engineering Mechanics,2007(24):66-71.

[9]王永军,张辉辉,刘磊,等.复杂截面拉弯成形回弹经验数据库系统研究[J].机械科学与技术,2011,30(10):1748-1752.

WANG Yongjun,ZHANG Huihui,LIU Lei,et al.Study on the springback database system for the stretch bending with complex section[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(10):1748-1752.