激光熔覆纳米TiN-Ni45A复合涂层组织与性能*

2016-05-30

(大连理工大学三束材料改性教育部重点实验室,大连 116023)

38CrMoAl是新型飞机某关键构件用钢,其在服役过程中不仅会发生严重的滑动磨损,而且要承受高载荷的冲击作用。采用传统的氮化工艺虽可有效提高构件表面的耐磨性和抗疲劳性能,但由于氮化层高的脆性,在冲击载荷作用下极易导致渗氮层产生开裂,甚至发生剥落,直接影响到构件使用的安全性和可靠性。因此,如何通过先进的表面改性技术综合提高38CrMoAl表面的耐磨性和抗冲击能力具有现实的工程意义。

激光熔覆技术是以不同的添料方式在被熔覆基体表面放置被选择的涂层材料,经激光辐照使之与基体表面一薄层同时熔化,形成与基材呈冶金结合的表面涂层,从而显著提高材料表面性能的一种方法[1-6]。激光熔覆层自行构成特殊的合金,其性能主要取决于熔覆材料的成分,为实现构件特殊表面性能的要求,科学合理地设计与选择熔覆材料至关重要。Ni45A自熔性合金具有适中的强韧性配合,且与38CrMoAl基材有着良好的物化相容性,易获得高致密性,与基材保持良好冶金结合的合金涂层,是制造高抗冲击能力的理想熔覆材料。但由于合金中硼和碳元素的含量相对较低,限制了组织中硼化物和碳化物的数量,致使合金的耐磨性有所不足。如果将其与硬质颗粒相相结合,制备出硬质颗粒增强复合涂层,则可以发挥两种材料各自的性能特点,在保持自熔性合金良好强韧性的同时,利用硬质颗粒相高的硬度,提升涂层的耐磨性能。相关研究表明,复合涂层的性质除取决于硬质颗粒相的种类、形态、数量和分布外,还与颗粒的尺寸密切相关。对于微米级硬质颗粒相,因其内部含有晶体缺陷较多,在激光熔覆热应力作用下,易在缺陷处产生微裂纹,进而降低涂层的致密性和力学性能[7-11]。而在小尺寸作用下,纳米硬质颗粒相不仅具有优异的力学性能,而且低的表面缺陷和大的比表面积,可极大缓解裂纹的产生,从而提高硬质颗粒和基质合金之间的界面结合强度[12-18]。

纳米TiN具有典型的NaCl结构,属面心立方点阵。作为过渡族氮化物,其不仅拥有高的硬度、优异的耐磨性和抗冲击能力,而且与基质合金中γ-Ni相有相同的晶体结构,二者点阵错配度远低于12%,可作为γ-Ni非均质形核质点,细化凝固组织,并保持二者之间良好的界面结合。为此,本文以纳米TiN为增强相,以Ni45A镍基自熔性合金粉末为熔覆基质材料,在38CrMoAl钢表面激光熔覆了不同纳米TiN含量的镍基复合涂层,系统分析了复合涂层组织和性能随纳米TiN含量的变化规律。

试验材料与方法

选取调质态的38CrMoAl钢为激光熔覆基体材料,其尺寸为20mm×10mm×10mm。选用粒度为45~180μm的Ni45A自熔性合金粉末为熔覆层的基质材料,其具体化学成分如表1所示。选取粒度为80nm的TiN颗粒为熔覆层的增强相,其添加质量分数分别为5%、10%、15%和20%。首先按比例配制复合粉体,并将其置于真空球磨机中进行充分混合;然后采用铺粉法,在基材表面预置一层厚度约为1.0mm的复合粉末层;最后采用5kW数控CO2激光加工系统进行熔覆层的沉积。激光熔覆所用激光功率为2.6kW,扫描速度为3mm/s,光斑直径为5mm。

采用EMPTRAN型X射线衍射仪(XRD)、ZEISS Supra55(VP)型扫描电子显微镜(SEM)和EPMA-1720型电子探针(EPMA),分别对复合涂层进行物相鉴别、微观组织观察和微区成分分析。微观组织观察时,所采用的金相腐蚀液为1.7mL FeCl3+2mL HNO3+99mL CH3OH。利用HVS-1000Z型显微硬度计测试复合涂层的显微硬度。测试时所加载荷为1.96N,加载时间为15s。沿复合涂层表面至底部硬度测试间隔点为0.10mm。复合涂层的摩擦磨损性能测试是在CETRUMT-2型往复摩擦磨损试验机上进行的,选用直径5mm的GCr15钢球为摩擦对偶件,其硬度约为HRC55。在干摩擦磨损过程中所施加法向载荷为5N,单向滑动间距为5mm,磨损时间为30min。

试验结果与分析

1 显微组织

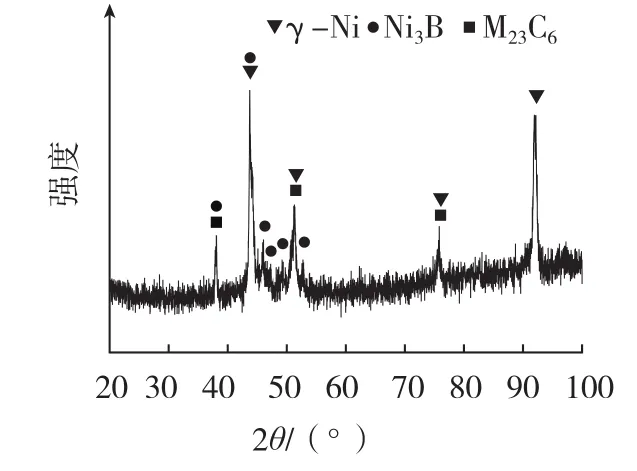

图1为未添加纳米TiN镍基合金涂层的X射线衍射图谱。可见,合金涂层主要是由γ-Ni、Ni3B和M23C6相所组成[19]。

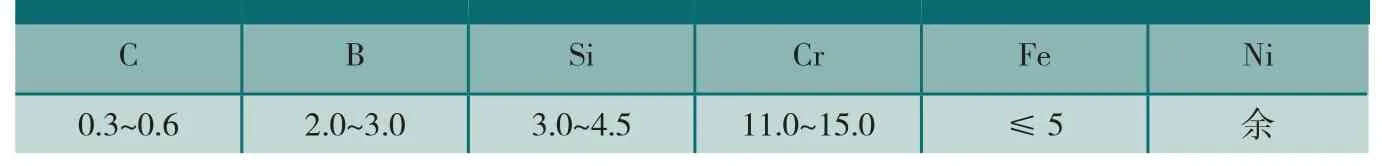

图2为上述合金涂层横截面的组织形貌。由图2(a)可见,合金涂层表面具有典型的亚共晶组织形貌特征,即其主要由γ-Ni树枝晶和分布于枝晶间细小的γ-Ni+Ni3B共晶组织所组成。而对未经金相浸蚀的合金涂层进一步观察发现,因先共晶和共晶γ-Ni固溶体在固态冷却过程中固溶度的降低,在其上尚析出有一些深色的M23C6颗粒相(见图2(b))。随着距表面距离的增加,由于温度梯度的增加和凝固速度的降低,虽然凝固组织仍呈现出亚共晶组织的形态特征,但γ-Ni树枝晶呈现出逐渐粗化的变化趋势。合金涂层与基体的界面结合区由基体微熔表面与液态熔覆材料搅拌混合而成,且该区散热主要是通过向周围基体热传导来进行的。高的稀释和高的温度梯度,致使界面结合区形成了单相γ-Ni固溶体组织,并以平面晶的生长形态沿热流方向生长出来。在界面结合区之上的熔覆区,因稀释率和温度梯度的降低,凝固组织的组成和生长形态也随之发生变化,形成了较为粗大的胞状初晶+(γ-Ni+Ni3B)共晶组织(见图2(c))。而在界面结合区之下的热影响区,因在激光熔覆过程中其受热温度高于奥氏体相变温度,原始回火索氏体组织将发生奥氏体相变,而在随后的冷却过程中其将通过无扩散相变转变为细小的马氏体组织(见图2(d))。

图3为添加不同含量纳米TiN复合涂层的X射线衍射图谱。当5.0%~20.0%的纳米TiN添加至镍基合金涂层时,组织中除γ-Ni、Ni3B和 M23C6相外,尚在 2θ=42.6°处出现了与TiN(2 0 0)晶面相对应的衍射峰,且随着纳米TiN添加量的增加,TiN衍射峰的强度有所增加。与此同时,位于2θ=91°附近的γ-Ni(311)晶面的衍射峰的强度则逐渐降低,并在纳米TiN添加量为15.0%时达到最低,而后该峰的强度开始急剧上升。γ-Ni衍射峰强度这一变化趋势主要与其生长取向变化有关。

图1 未添加纳米TiN镍基合金涂层X射线衍射图谱Fig.1 X-ray diffraction pattern of the laser cladding Ni-based alloy coating without nano-TiN addition

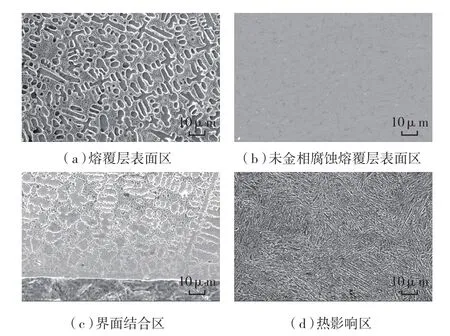

表1 Ni45A合金粉末的化学成分(质量分数) %

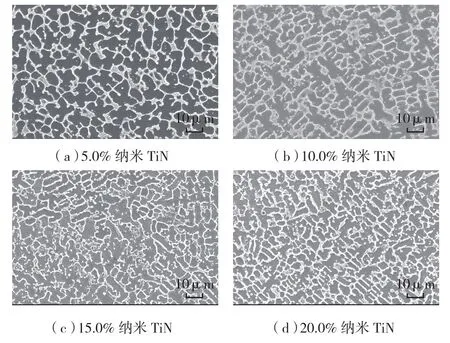

图4为添加不同含量纳米TiN复合涂层典型的组织形貌。可见,这些复合涂层有着与图2(a)相似的组织形貌特征,但γ-Ni树枝晶的尺寸、数量和生长形态却随着纳米TiN添加量的增加而发生明显变化。当纳米TiN的添加量为5.0%时,复合涂层中γ-Ni树枝晶发生了明显合并长大迹象,其晶粒尺寸较图2(a)所示的γ-Ni树枝晶有所增大,且其数量有所增多(见图4(a))。当纳米TiN的添加量超过5.0%时,γ-Ni树枝晶开始逐渐缩短变细,而数量则有所减少(见图 4(b)、(c)和(d))。与此同时,γ-Ni树枝晶的生长形态也逐渐由等轴树枝晶向柱状树枝晶转变。γ-Ni树枝晶尺寸的上述变化可能与TiN非均质形核作用有关。由于纳米TiN单位体积内的表面原子所占比例很大,使其具有比其块体形式更低的熔点,在高能激光作用下处于热力学非稳态或亚稳态的纳米颗粒很容易发生溶解,进而导致其周围合金熔体产生能量起伏。此外,TiN与γ-Ni同为面心立方结构,且二者点阵错配度远低于12%。这些将有利于γ-Ni依附于纳米TiN表面进行非均质形核。然而,当纳米TiN的添加量为5.0%时,由于非均质形核质点数量较低,其分布较不均匀,易导致γ-Ni起始凝固晶粒大小不一,为了降低整个体系的表面能,相邻γ-Ni晶粒间将会发生合并长大,使得γ-Ni树枝晶的尺寸变大。而随着纳米TiN添加量的增加,由于作为非均质形核质点的TiN数量的增多和其分布均匀性的增加,γ-Ni树枝晶随之开始逐渐细化。伴随着晶粒的细化,枝晶偏析程度将会降低,从而有利于合金熔体成分的均匀化,促进更多的共晶组织形成。而γ-Ni树枝晶的生长形态则与激光熔池结晶参数随纳米TiN含量的变化有关。随着纳米TiN添加量的增加,由于TiN低的导热性,以及合金熔体粘度的降低而导致对流传热的减弱,增大了熔池的温度梯度与冷却速率比,γ-Ni树枝晶的生长形态将随之发生相应的改变。

图2 未添加纳米TiN镍基合金涂层横截面组织形貌Fig.2 Cross-section morphologies of the Ni-based alloy coating without nano-TiN addition

图3 添加不同含量纳米TiN复合涂层的X射线衍射图Fig.3 X-ray diffraction patterns of the composite coatings with different nano-TiN additions

图4 添加不同含量纳米TiN复合涂层典型的组织形貌Fig.4 Typical micrographs of the composite coatings with different nano-TiN additions

2 TiN的形态、数量与分布

图5为添加15%纳米TiN复合涂层典型区域局域放大像。可见,在深色γ-Ni树枝晶内部的边缘区域分布着一些近似为立方体的微米级颗粒。进一步EPMA面成分分析表明,这些颗粒相由Ti和N两种元素所组成(见图6),结合XRD分析结果,可以推断该颗粒为TiN。微米级TiN颗粒的形成主要与两个方面有关。一方面,纳米TiN颗粒因具有高的表面能,而处于一种非稳定的状态,易在粉末混合和涂层制备过程中发生团聚;另一方面,在激光熔池对流搅拌作用下,TiN颗粒之间的相互碰撞对颗粒的团聚也有着一定的促进作用。在团聚过程中,纳米TiN可通过镶嵌方式进行合并长大,其驱动力主要源于界面能的降低。

为了进一步分析TiN的数量、尺寸和分布随纳米TiN添加量的变化规律,在SEM下对复合涂层进行了背散射电子成像观察。由图7可见, 随着纳米TiN添加量的增加,复合涂层中深色TiN颗粒的数量逐渐增多,分布越趋均匀,而尺寸变化并不十分显著。TiN颗粒分布的这种变化趋势主要与以下几个方面有关。从合金熔体的对流状况看,由于TiN高的吸光性和低的导热性,TiN的添加将增大激光熔池的温度梯度,增强合金熔体的对流强度,且这种趋势将随着纳米TiN添加量的增多而逐渐增强,这势必有利于TiN颗粒分布的均匀化;从颗粒在熔池中的运动及其与凝固界面的相互作用情况看,颗粒在受到合金熔体对流制约的同时,因其密度要较合金熔体的密度低,颗粒本身尚存在上浮运动。随着纳米TiN添加量的增多,颗粒间发生碰撞的几率将会增大,碰撞的结果可能导致颗粒发生聚合,甚至出现颗粒镶嵌式长大,这势必会降低TiN的上浮速率,增大其与液固界面凝固速率之间的差值,从而促进颗粒被凝固界面所捕获。同样,这一过程也对TiN颗粒分布的均匀化起着积极的作用。此外,在SEM下进行大量视场观察发现,在同一涂层内TiN的数量、尺寸和分布从表面至底部是一致的,并没有随着层深的增加而发生变化。

图5 添加15%纳米TiN复合涂层典型区域局部放大形貌Fig.5 Local magnified morphology of the composite coating with 15%nano-TiN addition

图6 添加15%纳米TiN复合涂层背散射电子像及元素面分布Fig.6 Back scattered electron images, and element area distribution of the composite coating with 15.0% nano-TiN addition

图7 添加不同含量纳米TiN复合涂层背散射电子像Fig.7 Back scattered electron images of the composite coatings with different nano-TiN additions

3 显微硬度

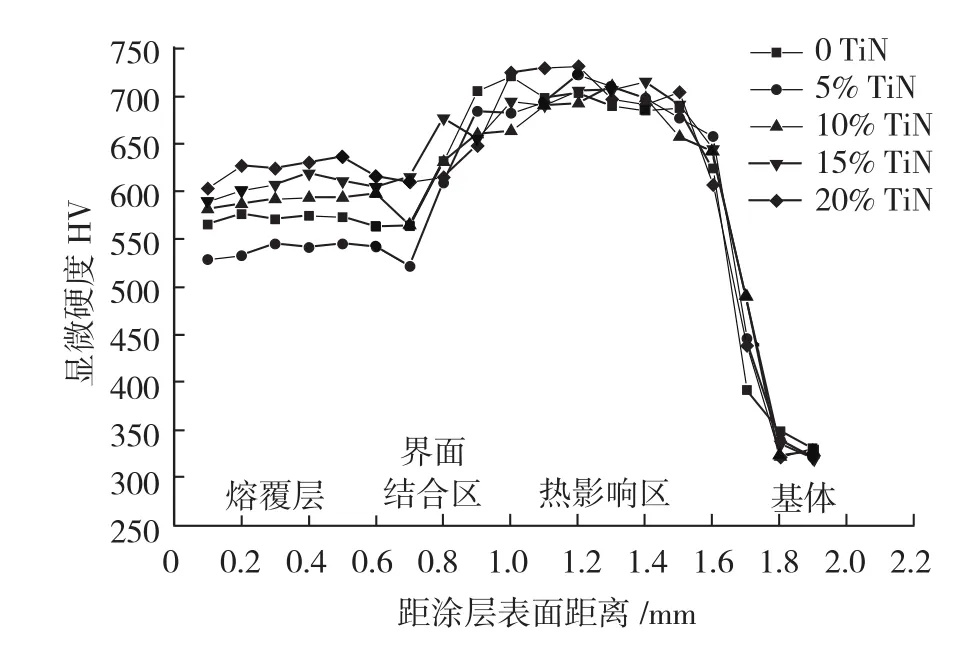

图8为添加不同含量纳米TiN复合涂层显微硬度沿层深的分布曲线。可见,各涂层显微硬度沿层深的分布十分相似。在熔覆层(CL),除表面和界面结合区(BZ)的显微硬度分别因合金元素烧损和晶粒粗化而略有下降外,整个熔覆层的显微硬度分布较为均匀。在热影响区(HAZ),因该区是由细小的马氏体组织所组成,致使其具有最高的显微硬度值。但随着层深的增加,因受温度呈径向梯度分布的影响,显微组织逐渐由马氏体组织过渡至原始回火索氏体组织,致使显微硬度随之开始发生陡降,并随着层深的进一步增加而逐渐趋于一个稳定值。此外,由图8可发现,当纳米TiN的添加量低于5.0%时,随着纳米TiN添加量的增加,因γ-Ni树枝晶的粗化和其数量的增加,熔覆层平均显微硬度有所降低;当纳米TiN的添加量超过5.0%时,由于熔覆层的晶粒随着纳米TiN添加量的持续增加而开始逐渐细化,共晶组织和硬质TiN数量逐渐增多,熔覆层的平均显微硬度也随之增大,其值较未添加纳米TiN的镍基合金涂层提高了3.6%~11.6%。

4 摩擦磨损性能

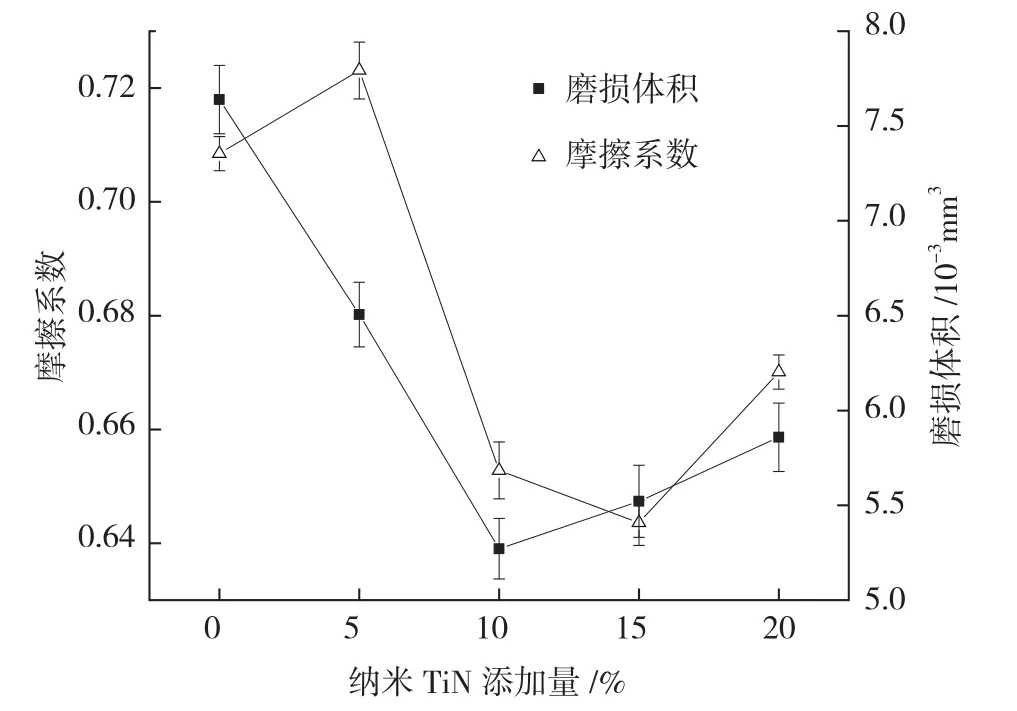

图9为复合涂层摩擦系数和磨损体积与纳米TiN添加量相互关系曲线。可见,随着纳米TiN添加量的增加,复合涂层的摩擦系数首先增加,在纳米TiN添加量为5.0%时达到最高,其值约为0.723;而后复合涂层摩擦系数开始逐渐减低,并在纳米TiN添加量为15.0%时达到最低,其值为0.644。当纳米TiN的添加量继续增加时,复合涂层的摩擦系数再次升高,其值达到0.670。与摩擦系数的变化趋势有所不同,随着纳米TiN添加量的增加,磨损体积逐渐降低,但当纳米TiN添加量超过15%时,磨损体积开始略有增大。与未添加纳米TiN的镍基合金涂层相比,添加15%的纳米TiN复合涂层的摩擦系数和磨损体积分别降低了8.7%和32.3%。

图8 添加不同含量纳米TiN复合涂层显微硬度沿层深的分布曲线Fig.8 Microhardness distribution along the cross-section of the composite coatings with different nano-TiN additions

图9 纳米TiN含量对复合涂层摩擦系数和磨损体积的影响Fig.9 Influence of nano-TiN content on friction coefficient and wear volume of the composite coatings

图10 添加不同含量纳米TiN复合涂层磨损表面形貌Fig.10 Worn micrographs of the composite coatings with different nano-TiN additions

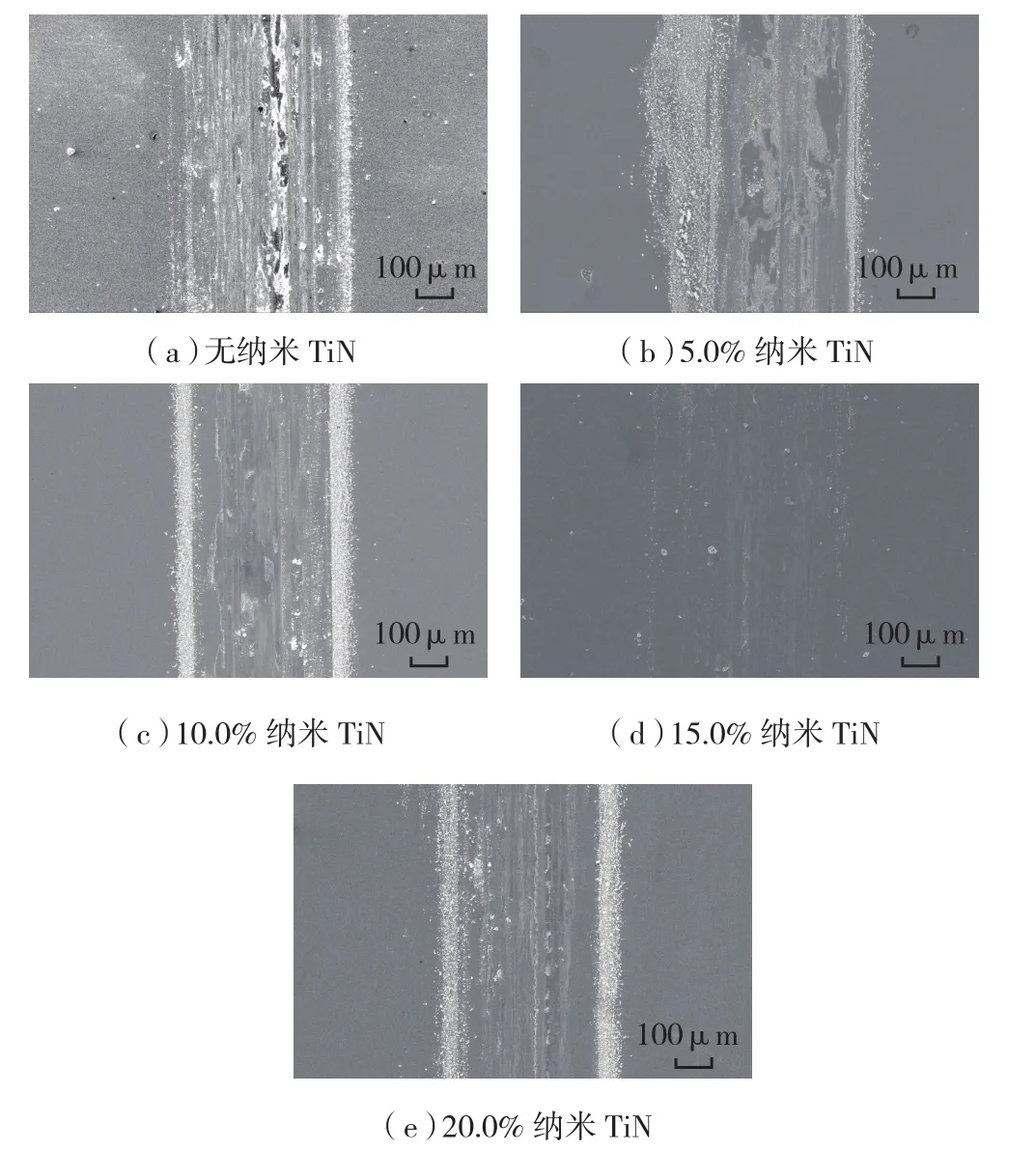

图10为SEM下观察到的复合涂层磨损表面形貌。由图10 (a)可见,在干滑动摩擦磨损过程中,未添加纳米TiN涂层因受硬质GCr15摩擦副的犁削作用,在其磨损表面形成了明显的表征磨粒磨损特征的犁沟和表征疲劳磨损的剥落坑[19]。当在镍基合金中添加5.0%的纳米TiN时,除磨粒磨损外,由于γ-Ni晶粒的粗化和数量的增多,增加了涂层与GCr15摩擦副之间的粘着力,使磨损表面的局部区域出现了较大粘着磨损剥落坑(见 10(b)),这可用于解释为什么该涂层有着高的摩擦系数和较大的磨损体积。随着纳米TiN添加量的增加,由于熔覆层晶粒的逐渐细化,共晶组织和硬质TiN数量的逐渐增多,有效地提高了涂层抗磨粒磨损和抗粘着磨损能力,使磨损表面的犁沟逐渐变浅变宽,剥落坑的数量和面积逐渐减少(见图 10(c)),乃至剥落坑完全消失(见图10(d))。而当纳米TiN添加量继续增加至20%时,虽然熔覆层的组织进一步细化,共晶组织和硬质TiN数量进一步增多,但硬质相与周围基体组织变性不协调性也会相应增大,这极易导致TiN颗粒发生剥落,进而作为磨粒加入到磨损过程中,使磨痕边缘产生较深的擦伤(见图 10(e)),其结果是涂层的减摩性和耐磨性有所降低。

以上试验说明,过多和过少纳米TiN的添加,均不利于涂层摩擦磨损性能的提高,因此纳米TiN添加量的控制对涂层摩擦磨损性能的提高起着十分关键的作用。此外,虽然纳米TiN颗粒在激光熔覆过程中因团聚而使其尺寸达到微米数量级,但与添加微米级硬质颗粒相比较,其在熔覆层中的分布十分均匀,且与周围基体合金之间实现了良好的界面结合,无裂纹和脆性界面反应相的形成,这些特征将有利于熔覆层致密性和性能均匀性的提高。

结论

(1)不同纳米TiN添加量的复合涂层皆是由γ-Ni树枝晶、γ-Ni+Ni3B共晶,以及分布于γ-Ni内部的M23C6和TiN硬质相所组成。当纳米TiN的添加量为5.0%时,复合涂层中γ-Ni树枝晶发生了明显粗化,且其数量有所增加。而当纳米TiN的添加量超过5.0%时,γ-Ni树枝晶则开始逐渐细化,其数量逐渐减少,且树枝晶的生长形态逐渐由等轴树枝晶转变为柱状树枝晶。

(2)在激光熔覆过程中纳米TiN颗粒因团聚而使其尺寸达到微米数量级,且随着纳米TiN添加量的增加,微米TiN颗粒数量逐渐增加,其分布越趋均匀,而尺寸变化并不十分明显。TiN颗粒这种分布特征,以及其与周围基体合金之间良好的界面结合,将有助于提高熔覆层致密性和性能的均匀性。

(3)随着纳米TiN的添加量的增加,复合涂层硬度在整体上呈逐渐增高的变化趋势。而减摩性和耐磨性则与纳米TiN的添加量存在最佳匹配关系,即添加15.0%的纳米TiN复合涂层有着最佳的减摩性和耐磨性,其摩擦系数和磨损体积较未添加纳米TiN的镍基合金涂层分别降低了8.7%和32.3%,而平均硬度值则提高了7.0%。

[1]DARIUSZ B, GRZEGORZ K.Microstructure and wear resistance of Stellite-6/WC MMC coatings produced by laser cladding using Yb:YAG disk laser [J]. Int. Journal of Refractory Metals and Hard Materials, 2016,58:157-164.

[2]DEHM G, BAMBERGER M.Laser cladding of Co-based hard facing on Cu substrate[J]. Journal of Materials Science, 2002,37(24):5345-5353.

[3]TECHEL A, BERGER L M,NOWOTNY S.Microstructure of advanced TiC-based coatings prepared by laser cladding[J].Journal of Thermal Spray Technology,2007,16(3):374-380.

[4]陈浩,潘春旭,潘邻,等. 激光熔覆耐磨涂层的研究进展[J]. 金属热处理,2002,27(9): 5-9.CHEN Hao, PAN Chunxu, PAN Lin,et al. Development of wear-resistant laser cladding[J]. Heat Treatment of Metals,2002,27(9): 5-9.

[5]ARIAS-GONZÁLEZ F, VAL J D,COMESANA R, et al. Fiber laser cladding of nickel-based alloy on cast iron [J]. Applied Surface Science, 2016,374: 197-205.

[6]ZHANG J, HU Y, TAN X J, et al. Microstructure and high temperature tribological behavior of laser cladding Ni60A alloys coatings on 45 steel substrate [J]. Trans.Nonferrous Met. Soc. China, 2015,25(5): 1525-1532.

[7]LUO X, LI J, LI G J. Effect of NiCrBSi content on microstructural evolution, cracking susceptibility and wear behaviors of laser cladding WC/Ni–NiCrBSi composite coatings [J]. Journal of Alloys and Compounds, 2015,626: 102-111.

[8]CAI Y C, LUO Z, FENG M N, et al.The effect of TiC/Al2O3 composite ceramic reinforcement on tribological behavior of laser cladding Ni60 alloys coatings [J]. Surface &Coatings Technology, 2016,291: 222-229.

[9]WANG J D, LI L Q, WANG T.Crack initiation and propagation behavior of WC particles reinforced Fe-based metal matrix composite produced by laser melting deposition[J]. Optics & Laser Technology, 2016,82:170-182.

[10]WANG D S, TIAN Z J, WANG S L, et al. Microstructural characterization of Al2O3-13 wt.% TiO2ceramic coatings prepared by squash presetting laser cladding on GH4169 superalloy[J]. Surface & Coatings Technology, 2014 ,254:195-201.

[11]St-Georges L. Development and characterization of composite Ni-Cr + WC laser cladding[J]. Wear, 2007,263:562-566.

[12]LI M Y, HANA B, WANG Y, et al.Investigation on laser cladding high-hardness nano-ceramic coating assisted by ultrasonic vibration processing [J]. Optik, 2016,127(11):4596-4600.

[13]LI M X, HE Y Z, YUAN X M.Effect of nano-Y2O3on microstructure of laser cladding cobalt-based alloy coatings [J].Applied Surface Science, 2006,252(8): 2882-2887.

[14]MASANTA M, GANESH P, KAUL R. Development of a hard nano-structured multicomponent ceramic coating by laser cladding[J]. Materials Science and Engineering: A, 2009(508):134-140.

[15]WANG H Y, ZUO D W, WANG M D. High temperature frictional wear behaviors of nano-particle reinforced NiCoCrAlY cladded coatings[J]. Transactions of Nonferrous Metals Society of China, 2011,21(6):1322-1328.

[16]李明喜,何宜柱,孙国雄. 纳米Al2O3/Ni 基合金复合材料激光熔覆层组织[J].中国激光, 2004, 31(9):1149-1152.LI Mingxi, HE Yizhu, SUN Guoxiong.Al2O3nano crystalline/Ni-based alloy composite coatings produced by laser cladding[J]. Chinese Journal of Lasers,2004,31(9): 1149-1152.

[17]张光钧,李军,李文戈,等. 激光熔覆纳米 WC/Co复合涂层组织与抗裂性能的研究[J]. 金属热处理,2007,32(5):1-5.ZHANG Guangjun, LI Jun, LI Wenge, et al. Microstructure and anti cracking property of Ni/WC-Co composite coatings prepared by laser cladding[J]. Heat Treatment of Metals,2007,32(5):1-5.

[18]袁晓敏,李明喜,何宜柱. 纳米复合材料激光熔覆层组织及抗磨性能[J].摩擦学学报, 2004, 24 (5):443-447.YUAN Xiaomin, LI Mingxi, HE Yizhu.Microstructure and wear-resistance of nano-Al2O3doped co-alloy-based composite coating produced by laser cladding[J]. Tribology, 2004,24(5):443-447.

[19]马超,王存山. 镍包石墨对激光熔覆镍基合金涂层组织和性能的影响[J]. 中国激光, 2013,40(8): 58-64.MA Chao, WANG Cunshan. Influence of graphite/Ni on microstructure and properties of laser clad Ni-based alloy caotings[J]. Chinese Journal of Lasers, 2013,40(8): 58-64.