数字化环境下飞机研制与批产阶段问题探讨

2016-05-30

(中国商飞上海飞机制造有限公司,上海 200436)

飞机制造已有100年的历史,纵观国内外的飞机制造史,飞机先进行研制后进入批生产似乎是不可违反的客观规律。进入批产,皆大欢喜,但在研制期,亲历者非常辛苦,一代一代飞机制造者都在积极努力寻找更有效、更顺利的飞机研制技术,各个飞机制造商都有自己的习惯做法,但共性的东西总是存在的。本文对飞机研制和批产的共同规律进行了一些探索,就数字化环境下飞机产品在研制批和批产阶段所发生的问题进行分析和探讨,指出在飞机制造的不同阶段问题关注的重点和解决问题的差异性。

传统飞机研制阶段的制造问题特点分析

在传统的飞机研制阶段,飞机产品制造的实际开工节点往往是在飞机设计还处于详细设计初期,也就是工程设计刚进行约1/4时,这时又叫风险投入。随后在整个漫长的研制期,飞机制造是在工程设计结构和系统边设计、边改进,工艺流程边验证边执行的过程中进行的。这段时间飞机制造有以下几个特点[1]。

(1)工程更改频繁。

飞机设计分结构设计、系统设计、强度设计、综合设计,在以上设计部分中又细分许多门类,飞机结构和系统均不是货架产品,而是针对型号飞机特殊设计的。飞机研制并不是等到工程设计完全成熟后才开始制造,它是一个循序渐进的系统工程。因此,在研制批开始制造的飞机零部件不是最终状态,比如结构上在安装系统件时发现有干涉,静力试验时发现局部结构件要加强,飞机整体或局部要减重等,也就是说,其构型随时在频繁变化,变化是必然而非偶然的。

(2)工艺变化多端。

该阶段主要是解决飞机制造工艺的正确性、经济性,提供制造所需的工艺技术基础,通过技术鉴定保证产品最终符合型号设计要求。飞机制造工艺种类有限,但是不同飞机采用的工艺排列组合方法无限,一定的飞机产品其结构不同、材料不同,会导致采用的工艺顺序有很大差异,又因为飞机研制中构型更改频繁,工艺的验证和试验不断发生,现代飞机研制使得制造工艺不断更新和变化,这时的变化是合理的,适航或军代表不会阻止和干涉。如果研制批结束时发现飞机某个部件由于制造工艺不合理,要改变制造方法,进而重新设计一系列工装,则必须重新走研制流程,这个行为影响很大,必须得到军方或适航当局的批准。而此时研制批的费用已用完,就必须要另想办法。因此,在研制批彻底解决制造问题、完善工艺、固化流程显得十分重要。

(3)工装有待验证。

工艺装备是飞机生产的基础,研制飞机从某种意义上讲就是研制工装,具备合适的、匹配的、合理的、符合工艺要求的、协调的工艺装备才能保证飞机的零部件生产满足工程设计要求。

因此,工艺装备对飞机研制至关重要,而工艺装备在普遍是针对特定飞机型号设计的情况下,在生产飞机产品中的适用性验证必不可少[2]。

(4)操作者对工作对象尚不熟悉。

飞机型号不同,其制造工艺方法有很大差别,在研制期,操作者面对的工作对象往往与以往的有所不同,操作者要熟悉制造指令、工艺规范、新工具、新设备等,在这种情况下生产出的产品缺少稳定性和协调性。

(5)型号项目管理还在摸索过程中。

随着飞机的研制推进,型号项目管理是目前摆在飞机制造商面前的一个新课题,不管是波音777、787还是空客A380、A350,或者是国内飞机,没有一个型号采用完全相同的管理模式来进行项目管理,各个飞机制造商都在积极地探索和不断改变管理格局,以适应新型号发展的要求。不同的管理方法会给飞机研制带来新的变化,这种管理方法会在型号研制过程中不断得到完善和适应,为未来的批产铺平道路。

(6)协调关系达不到理想状态。

从工程设计到工艺设计,从工装设计到制造,从生产线的建立到产品生产制造,全过程存在着互相协调的关系。在研制期,很多环节存在不协调问题,协调关系在研制期是从不协调到完美协调的过程,研制批处理的大量技术、质量、制造问题与协调有关,飞机的研制过程就是解决协调问题的过程。飞机制造全过程达到了协调,就可以进入批生产环节。

(7)主制造商与供应商之间的关系还处于磨合期。

主制造商与供应商模式如今成了全世界飞机制造的基本模式和必然模式。在研制期,主制造商与供应商之间的关系才刚刚开始建立,相互之间还不能默契地处理合作关系,又因为主制造商和供应商之间可能存在强-强、强-弱、弱-强、弱-弱现象,复杂的心理状态又会在复杂的流程中使其合作道路上变得荆棘丛生,很简单的事情也许会变得异常复杂,为飞机研制带来很多意料之外的问题。

(8)军方或适航当局的关注点是全过程的。

在飞机设计阶段或进入制造之前,就要确定军方检查项目、适航制造符合性检查项目,而这些项目涵盖了飞机研制的全过程,因为大面积项目的检查是保证飞机制造符合军事战术要求和局方适航条例要求的有效手段,所以研制期的军方和局方的检查对于制造方压力很大,同时推动问题的解决和设计工艺的改进也十分有效。

研制期最重要的特点是各种问题处于充分暴露、充分解决期,在这个时期制造商往往是项目引导、技术主唱、生产配合。

飞机批生产阶段的制造问题特点分析

飞机进入批生产阶段,型号研制中出现的大量问题已经基本解决,生产开始进入稳定状态,除了可选件可能因客户不同会出现构型变化外,其他部分制造呈重复循环过程,其特点如下。

(1)飞机型号已经定型。

对于军机来说,此时工程设计已经定型,民机型号合格证已经颁布,生产许可证已授予工厂,飞机已经可以提供给用户。军机进入列装,民机交付客户,设计不会大改,工艺已经冻结,飞机进入批量生产。此时的飞机产品出现制造问题只是偶然而不是必然的。而设计问题在经过研制批考验、静力和疲劳试验后,就不会有大的更改[3]。

(2)制造工艺已经通过研制批考验。

经过研制批,工艺方案目标得到实现,装配协调方案得到认证,工艺流程得到实践考验,工艺规程得到鉴定,工艺指令得到版本冻结,工艺设备经过3到5架份的生产摸索也处于参数固结情况。如果要采用新技术、新工艺,前提是大的方案不能改变,可以在原有基础上进行优化。

(3)工艺装备已经经过投产验证。

经过研制批飞机的历练,生产线上的工艺装备都满足了其正确功能和精确性,生产出了合格的飞机产品,零件工装(机加工装、钣金工装、复材工装等)在不断完善过程中二次合格(通过生产验证),装配工装已经在解决了大量的协调问题后保证装配件符合工程要求,地面设备和试验设备已经顺利实现工艺要求。此时工艺装备已经能够支持飞机进入批量生产阶段。

(4)操作者对制造对象已经熟悉。

进入批产,预示着操作者对加工对象已经心中有数,对工艺方法已非常清楚,对材料性能、加工参数、装配顺序、试验流程等都了然于胸,熟悉了工艺文件及工程文件,练兵阶段结束,真正批产开始。

(5)型号管理已经走出一条科学之路。

型号项目管理从摸索到成熟,针对制定型号的项目管理模式已经得到方方面面的认可和理解,管理的理顺提高了信息的传递效率,加快了物流供给和生产组织的节奏,缩短了零部件的交付周期,保证了飞机交付用户的节点。

(6)飞机制造不协调问题基本解决。

从整机到部件、从部件到组件、从组件到零件、从系统到结构,在研制批期间,自后向前进行过一轮轮的工艺完善和优化,在制造完善过程中,零件与零件、零件与组件、组件与组件与部件之间的关系经过几次的协调制造和装配,均已经达到相互配合一致的状态,各个环节均已符合工艺要求以及工程要求,制造不协调问题已经解决。

(7)主制造商与供应商之间已经进入愉快合作期。

在生产几架份飞机部段件或系统件后,供应商已经充分理解了主制造商对供应商的各方面要求,供应商自己的制造工艺、设备、管理体系等已经逐渐适应型号飞机零部件的制造需求,主制造商与供应商的关系由于“把供应商出现的问题当作主制造商自己的问题”的思想已经贯穿到了整个项目管理,技术质量问题数量大大降低,双方的摩擦越来越少,相互关系已能够在双赢的平台上进行合作。

(8)军方或适航当局的关注点已经转移。

在研制期过后,军方或局方对于偶发的制造问题已经不再高度重视,此时所关心的问题在于批产的稳定性,那种全面制造符合性检查已经不复存在,取而代之的是民机依据CCAR-21-R3和AP-21-04R3建立、经审批的质量控制系统,并接受局方证后管理与监督检查,军机按相关军事标准进行重点质量控制。通过统计方法控制产品质量,包括建立抽样检验计划、使用和保持适用的统计过程控制、预控制等。

(9)飞机零部件的按计划交付成为此阶段的工作重点。

对于军机来说,其制造所需零部件遍布全国,有多处生产;对于民机来说零部件更是来自国内外供应商,如何保障零部件按批次、按计划及时交付成为主制造商的工作重点。尽管供应商都是具有特点的专业厂家,但并不是专门为一家供应商配套生产的,如何让供应商的生产线节拍跟着主制造商的指挥棒走是个问题。

飞机研制阶段和批生产阶段解决问题的侧重点

综上所述,飞机研制阶段和批生产阶段由于特点不一样,出现了不同的问题,而不同的问题就会有不同的解决方法。

1 研制批问题处理的侧重点

飞机研制阶段,解决问题的侧重点在于打通生产线,其标志是解决设计结构和性能不完善、工艺流程不成熟、工装使用不稳定、质量控制有压力问题。

1.1 工程设计问题

飞机设计在方案规划、详细设计、进入制造和试验试飞各个阶段均有对设计逻辑性、合理性、协调性、可行性、科学性、安全性、可维护性及可互换性进行验证的任务,在研制批的各个阶段,通过制造和试飞现场发现问题,完善设计。发现问题的渠道主要有4种:设计现场跟产发现设计错误问题,制造过程中制造者发现设计工艺性不好问题,质量人员通过质量检测发现设计问题,试飞过程中发现的飞机系统和性能问题。对于设计问题,由质量管理部门发出故障拒收报告(Failure and Rejection Report,FRR),设计对所发现的问题进行分析、论证,认为确实有必要更改的,由设计发出工程指令(Engineering Order,EO)等更改指令对现场设计问题进行更改和完善,随后合并EO,对工程图样(数模)进行升版。在研制批,出现的问题比较复杂,大部分情况是设计来承担责任,主动处理所发现的技术问题。因此,研制批设计是技术主导者。

1.2 工艺问题

设计本身没有问题,由于工艺状态偏离或工艺失效造成的问题属于工艺问题,这种问题有工艺总方案规定不合理,装配协调方案制定不科学,零件制造工艺指令(Fabrication Order,FO)、装配工艺指令(Assembly order,AO)及零组部件交接状态不完善、不合理等,在研制批因为工艺也是在边摸索边实践,出现问题都是很正常的,在这种情况下工艺部门申请故障拒收报告,并进行工艺优化。由于工艺问题产生的FRR则由工艺部门处理,不应提交工程处理。在研制批,工艺部门是工艺问题的责任部门。

1.3 工装问题

对于飞机来说,研制批就是对工装的不断修改、适应、完善、协调的过程。无论是飞机结构制造用工装,还是系统制造用工装,无一例外就是工装对合格产品的保障性。协调技术完善或高超的工艺设计能够保证工装与工装之间、工装与产品之间的协调性和适应性,从而更少地出现工装与产品之间的不匹配。在工装使用和验证过程中,生产管理部门是组织部门,工艺部门是技术指导部门(因为工艺装备的设计是按照工艺的技术条件要求进行的,工装的投产验证项目是由工艺部门在各种工艺指令中规定的),工艺装备设计和制造部门根据工艺部门的工艺完善措施来对工艺装备进行每架份定检、全过程维护和全生产线完善。

1.4 质量控制

在研制批,质量保证责任重大,工程设计有缺陷,质量要把关;工艺流程不成熟,质量要控制;操作者作业不熟悉,制造质量要关注;工艺装备不协调,工装检验要协调等,所有问题在质量这里都难逃法眼。FRR(FRR-SR)、TRR等质量问题报告详细、客观地反映了制造过程中的设计问题、工艺问题、工装问题、操作偏差问题。研制批每架份质量报告数以千计,随着架次的累计,单架份的质量报告呈不断下降之势,这说明各类问题逐渐减少,制造质量不断提高。质量问题报告曲线反映了研制批的曲折过程。到了研制批最后一架飞机,该解决的问题都解决了,质量控制的压力会减少,也标志着研制批顺利过渡到试投产或批产。

2 批生产问题处理的侧重点

飞机批产阶段,解决问题的侧重点在于稳定生产线,其标志是设计结构冻结、工艺流程成熟、工装稳定可靠、质量控制有效。

由于飞机生产线已经进入稳定的生产过程,工程不完善问题已经在研制批得到解决,工程设计在此阶段的主要任务是根据飞机客户的要求,对飞机做用户满意度构型更改,而对飞机制造过程中的问题只派工程联络人员在现场即时处理和解答。此时工程设计的注意力重点已经转移到新型号飞机的设计研发中[4]。

面向制造的工艺设计群涉及的工艺指令、工艺规范和工艺流程经过研制批的考验,已趋完善和稳定;制造工艺群涉及的材料工艺、加工工艺、装配工艺、测试与检测工艺、试飞工艺等已经成熟;支撑技术群涉及的信息技术、标准和框架、机床和工具技术、数字化控制技术等已无障碍。进入批生产,工艺上以协助指导生产为主,工艺优化为辅,重大的工艺更改原则上不允许,如若必须,则要经过最高层的批准[5]。

工艺装备在进入批产前要进行一次全面定检工作,以保证生产线不停顿、无障碍。对于受控工艺装备的定检周期从每架定检1次改为每5架定检1次,最后延伸至每50架定检1次。进入批产后,最重要的是对工艺装备进行日常维护和定期检查,如果不大改生产线,工艺装备基本处于状态冻结、资产落账。在生产一定批量后,工艺装备会产生一定程度的磨损和精度退化,这时就要对工艺装备进行适量的返修和补充,新增加或进行大的返修后,工艺装备要重新进行投产验证工作,而且还要加密定检频度。

飞机进入批生产阶段,质量已趋稳定,质量管理工作强度大大降低,质量工作的重点放在偶发质量问题的处理上和对工艺装备质量稳定的管控上,尽管全过程质量控制依然存在,但是稳定的供应商、生产线、工艺流程和熟练的操作人员就可以大大减少FRR的量。

进入批产,处理问题的焦点是如何保证零部件不早不晚,定点提供到主制造商的装配现场。技术质量的问题解决以后,供应商管理成为批生产问题处理的侧重点,对于重要供应商,主制造商可以长期派驻代表进行现场协调管理,对于次要供应商,主制造商可以定期对其进行巡视管理。

数字环境下两个阶段的特点分析

1 数字环境下飞机的研制批过程及特点

在数字化飞机设计和制造的环境下,由于大量采用了并行工作团队(Integrated Project Team,IPT)工作法,设计和制造的专业组织结构发生了很大变化,使得研制周期理论上缩短很多,并且数字化的传递使得飞机从研制批向批生产的过渡光滑了许多,其准备时间也节约了许多。

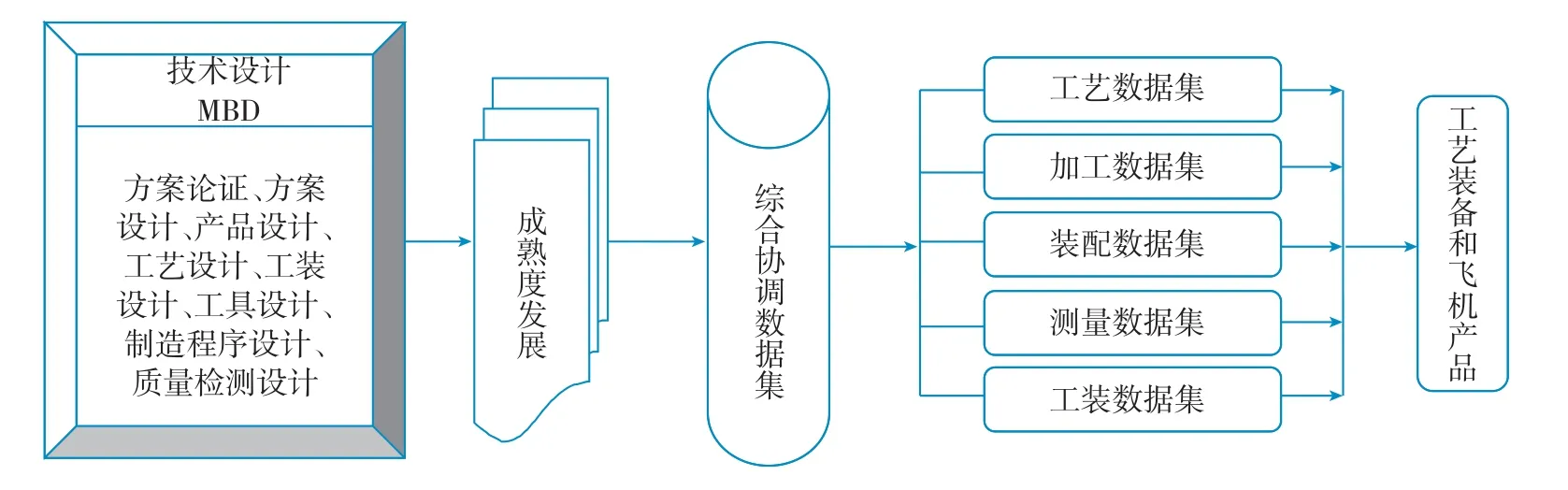

首先,讨论数字量传递下的工作路线。在数字量传递的环境中,得益于计算机技术的高速发展,飞机方案论证、方案设计、产品设计、工艺设计、工装设计、工具选择设计、制造程序设计、质量检测设计等制造前的所有设计均在同一时间、同一数据平台上,遵循同一工作原则开始实行,大量的、复杂的专业技术协调问题在这个过程中得到沟通、妥协、优化和最佳拟合[6]。本来应该在未来实体制造过程中解决的前期问题,在各类数据投放制造前就已经通过MBD体系基本得到解决。这个阶段称为技术数据设计阶段。

技术数据设计阶段的质量控制工具是成熟度发展技术,用来衡量技术数据离飞机制造实际操作的距离,也是生产准备分步实施的依据。成熟度发展一般从M0开始,经过M1、M2、M3、M4、M5、M6等阶段的逐步细化和完善,最终到达正式投入制造的数据目标[7]。

在M0到M6的各个节点都会输出一个包括工程、工艺、工装、制造、检验信息的综合协调数据集,这个数据集在M0阶段实际上不能用于指导生产制造,只能用来传达飞机的设计理念和指导制造工艺方案的初步制定,生产制造的投入一般从M3开始。

随着综合协调数据集的不断完善,就会输出可以用来投入制造的工艺数据集、加工数据集、装配数据集、工装数据集和检验数据集,依据这些数据集的成熟度,就可以指导工艺装备和飞机产品投入制造[8]。

图1 数字化设计制造环境下飞机研制工作路线Fig.1 Aircraft development route under digital design and manufacturing environment

以上是数字化环境下的飞机研制阶段的简要概述,归纳框如图1所示。

飞机在数字量传递的新环境中,研制批要面对和需解决的问题有以下几类。

一是IPT的组建和工作机制的形成。在技术设计阶段,工作的平台是IPT的环境,在这个环境中,如何协调各个专业之间的和谐工作关系是决定技术设计出成果与否的关键。这些关系包括飞机工程设计专业间的协作、工程设计与工艺设计各专业间的协作、工装工具专业间的协作以及与测量专业的协作等[9],各个专业一改过去各自闭门造车的工作方法,真正从技术文件中就要体现你中有我,我中有你。比如在工程数模中要有制造工艺的要素,也要有工艺装备的要素,还有检验计量中的元素等。

二是成熟度的定义要十分清楚。成熟度分阶段考核对于各个阶段的成熟度成果、研制的各个方面都要确认,因为成熟度的进展直接影响飞机研制的周期,在每个成熟度节点,用于指导团队技术各专业的技术状态确定、项目计划制定、生产准备实施等都应该为唯一的依据,并且无任何歧义的数据输出。

三是综合协调数据集。在数字化传递的研制过程中,综合协调数据集是生成用于生产过程中的各专业数据集的唯一数据源,它不但是主制造商的工作依据,也是遍布于国内外供应商的唯一工作依据。因此,这里所谓的制造符合性不仅仅是符合工程数据要求,更重要的是在各个制造节点上都要符合综合协调数据集的要求。

四是生产过程中的工艺装备质量问题和飞机产品的质量问题。在经过第一阶段的技术设计和成熟度考验后,常规模拟量传递中需要在硬件生产中才能发现的大量不协调问题都已经得到三维下的协调,这为新机研制节约了大量的时间和成本。但是在真正生产过程中,由于存在着前文指出的各类影响因素,免不了要出现实物的制造问题和由于管理问题而造成的种种疑难杂症,但由于数据量为解决问题带来的可模拟仿真性[10],这个阶段的问题处理相对简单多了。

数字化传递环境中处理问题的重点在于验证数据集在生产环境下的适应性、为适应数字量传递而需要的设备完善性[11],以及对生产数据收集和记录的完整性等。

2 数字环境下飞机的批生产过程及特点

与传统飞机生产一样,在研制批,由于飞机制造数据集已经经过了反复的考验,飞机实物已经取得各类证书并交付用户,预示着飞机设计合理、生产线合适、质量合格。因此,飞机在批生产阶段所要面对和处理的主要问题是构型更改[12]跟踪性问题、保持生产质量无波动的稳定性问题和飞机零部件供应及时性问题[13]。

结束语

最后,特别要补充指明的是,飞机客户对研制批和批量生产飞机的不同态度,决定了飞机能否顺利进入进入批产。客户对于飞机在研制批所发生的种种问题往往持宽容的态度,因为研制批飞机不会交给客户使用。而一旦飞机进入批量生产,意味着当前制造的飞机要进入客户手中进行商业运营或执行军情要务,客户的监造代表亲临飞机制造现场,用国际上最先进的飞机产品标准来衡量飞机的整个制造过程,当交给客户的飞机一旦出现制造或设计问题,影响到飞机的安全使用,让飞机生产线全线停产是必然的结果。因此,数字化环境下的飞机设计和制造给并行协同工作、无时差的信息化平台共享、设计制造问题的及时沟通处理、数据源的统一等带来良好的条件,给研制和批产固有的规律带来了概念上的改变,要关注的是如何高效利用研制期去解决更多的问题,从而加快研发速度、建立环保和稳定规范的制造过程、创造经济批产的条件,提供适合市场运营、用户满意的飞机。

[1]王建华.中国飞机制造装备技术的发展之路[J].航空精密制造技术,2010,46(1):2-4.

WANG Jianhua.Chinese aircraft manufacturing equipment technology development road[J].Aviation Precision Manufacturing Technology, 2010,46(1):2-4.

[2]于勇,范玉青.飞机构型管理研究与应用[J].北京航空航天大学学报,2005,31(3):278-282.

Y U Y o n g, F A N Y u q i n g.S t u d y and application of aircraft configuration management[J].Journal of Beijing University of Aeronautics and Astronautics, 2005,31(3):278-282.

[3]季鹏斌,黄永红,唐荣锡.飞机生产准备技术的发展[J].航空制造技术,1997(1):13-14.

JI Pengbin, HUANG Yonghong, TANG Rongxi.The development of aircraft production preparation technology[J].Aeronautical Manufacturing Technology , 1997(1):13-14.

[4]环球网.制约我国大飞机研制的核心关键技术已被突破[EB/OL].[2012-07-27].http://mil.huanqiu.com/china/2012-07/2958260.html.

Global Network.The key technologies restricting the development of China's large aircraft has been a breakthrough[EB/OL].[2012-07-27].http://mil.huanqiu.com/china/2012-07/2958260.html.

[5]尹娟.民用飞机设计过程中的质量管理与探讨[J].民用飞机设计与研究,2012(3):70-72.

LIANG Juan.Research and discussion on design quality management in the development of civil aircraft[J].Civil Aircraft Design&Research,2012(3):70-72.

[6]汪启华,王欣,赵琥.产品研制和批生产阶段可靠性问题分析[J].航空标准化与质量, 2009(1):31-33.

WANG Qihua,WANG Xin, ZHAO Hu.Product development and batch production stage reliability analysis[J].Aeronautic Standardization& Quality, 2009(1):31-33.

[7]杜振华.研制阶段产品可靠性综合评估技术研究[D].北京:北京航空航天大学,2003.

DU Zhenhua.Study on integrated reliability evaluation for products in development phase[D].Beijing: Beihang University, 2003.

[8]梁娟.民用飞机设计过程中的质量管理[J].机械设计与制造工程,2013,268(7):70-73.

LIANG Juan.The quality management of civil aircraft design process[J].Machine Design and Manufacturing Engineering, 2013,268(7):70-73.

[9]赵书凯,刘艳超,马帅.民用飞机构型控制与更改管理研究[J].航空制造技术,2015(3):102-106.

ZHAO Shukai, LIU Yanchao, MA Shuai.Civil aircraft configuration management and change control research[J].Aeronautical Manufacturing Technology, 2015(3): 102-106.

[10]何丽红.三维装配仿真技术在飞机数字化装配中的应用[J].黑龙江科学,2015,6(4):75-76.

HE Lihong.3D assembly simulation technology in the application of aircraft digital assembly[J].Heilongjiang Science, 2015,6(4):75-76.

[11]赵莉.飞机全数字化设计的计算机应用与发展[J].计算机光盘软件与应用,2015,18(1):109-111.

ZHAO Li.Application and development of computer in the whole digital design of aircraft[J].Computer CD Software and Applications,2015,18(1):109-111.

[12]帅朝林,陈雪梅,刘顺涛.基于工艺流程及产能节拍的数字化工艺布局设计方法研究[J].航空制造技术, 2015(13):26-29.

SHUAI Chaolin, CHEN Xuemei,LIU Shuntao.Research on digital layout design method based on process and cycle time[J].Aeronautical Manufacturing Technology, 2015(13):26-29.

[13]邹方.飞机装配的高效、低成本、智能化之路[J].航空制造技术, 2015(13):70-75.

ZOU Fang.High-efficiency, low-cost and intelligent road of aircraft assembly[J].Aeronautical Manufacturing Technology,2015(13):70-75.