大型飞机整机涂装自动化实施探讨与展望*

2016-05-30

(上海飞机制造有限公司,上海 200436)

整机涂装是飞机表面防护和涂装方面技术含量最高、难度最大的工艺程序,涉及到的表面达到600m2以上,工序时间一般为15天以上,材料、涂料等多达上百种,这对于三分靠材料、七分靠工艺、对环境变化十分敏感的涂装工艺来说,非常具有挑战性。即使对于波音和空客等,经过近50年的涂装技术经验积累,航线上的飞机掉漆现象依然难以避免,造成这种现象的主要原因在于,手工喷漆质量稳定性低,过程不可精细控制。世界各主要航空制造企业均开始大力开展飞机自动化喷涂技术研究,作为提高其产品竞争力的手段之一。但大型飞机的整机涂装作业空间一般超过38m×36m×10m,涉及的工艺包括打磨、表面清洗、表面处理、表面状态检测、喷涂等多种,而且产品本身的生产量不高,其自动化实施至今尚未有成功先例。

大型飞机整机涂装发展现状

目前,国外波音、空客等飞机制造企业在喷涂过程中多采用手工喷涂,仅在整机喷漆或大部件制造中采用半自动化喷涂方式,图 1(a)、(b)为国外民用大型飞机喷涂过程,该类系统控制操作台上下左右移动,到达目标位置之后操作工人对飞机机身进行喷涂。这类喷涂方法对工人的依赖程度依然较大,喷涂质量和效率依然取决于技术熟练度。

基于对现有喷漆质量必须提高的现状,国外民机制造公司已经开始考虑采用自动化喷漆技术。图2为某公司研制的大部件自动化喷涂方案,是由两个机械手配合操作施工实现对机翼的自动化喷涂,该项技术正在认证过程中。洛克希德·马丁公司在2011年建立了针对某战机的自动化喷涂试验系统(见图3)[1-2]。

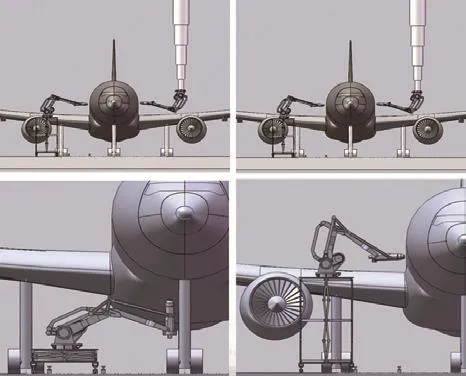

国内已开始尝试军机的整机自动化喷涂技术,已将整机自动化喷涂技术运用于某最新型号军机原型机试制的喷涂中。国内某公司于2013年开始立项研究民用飞机超大部件的自动化喷涂研究,并于2015年承担了国家客机支撑计划“大型飞机自动化喷涂设备研制与应用示范”项目,致力于提高国产民用飞机的外观质量、防护效果乃至整机的市场竞争力。图4所示为研制的概念方案。

图1 国外民用大型飞机喷涂Fig.1 Foreign trunk aircraft painting

关于飞机外表面的喷涂问题,Dirk等[3]于2009年开始初步完成了自动化喷涂方案。针对喷枪路径规划中的约束问题,Gyorfi等[4]于2010年采用遗传算法和图搜索方法,建立了优化的轨迹规划方案。针对飞机表面复杂形貌的建模和表面重构等问题,有学者研究了采用低成本激光进行复杂表面扫掠的方法[5]。Pedro等[6]对普通三维CAD模型的投影进行离线编程。Chen等[7]研究了喷涂机器人作业时的路径规划问题。Kohrt等[8]对在线喷涂机器人工业应用需要的路径规划和编程支持系统进行了研究。Chai等[9]对喷涂机器人应用TOF相机来实现三维模型表面的快速重构方法进行了研究。Albert等[10]研究了ABB IRB 1600的误差,提出了使用激光跟踪器进行参数校核的思路。Rossi等[11]通过设定位置及切向速度研究了机器人路径规划问题。2014年,Mukherjee等[12]以喷枪操作路径规划为目标,进行了带电微粒喷射系统的电磁控制研究。国内在飞机表面喷涂的研究较少,主要集中在大型构件的自动化喷涂研究中,北京交通大学研究了某大型特种工件表面防热涂层的机器人喷涂方案,并验证了相关机械机构的动力学稳定性[13];哈尔滨工业大学研究了针对机器人的光滑姿态补算法以及时间近似最优光滑轨迹优化算法[14];江苏大学研究了喷涂机器人轨迹优化关键技术研究的算法和控制策略[15];著名的喷涂机器人厂家有瑞典的ABB、德国的Dürr (杜尔)与EISANMANN(艾森曼)、日本的安川,同时德国的KUKA公司、日本的FANUC公司以及美国的ADEPT公司均生产喷涂机器人。在飞机行业,各机器人生产商也已经开始研制自动化喷涂的机器人。某机器人公司为商务飞机研制的专用喷涂系统,如图5所示。目前整机涂装研究的热点在于涂料的喷涂工艺,但是,据统计喷涂在整个涂装过程(见图6)中占有的工作量比例仅有5%左右,如表1统计)。

图2 某机翼自动化喷涂方案Fig.2 Trunk aircraft wing auto painting scheme

图3 战斗机的喷涂Fig.3 Warcraft painting

图4 整机自动化喷涂方案Fig.4 Trunk aircraft exterior painting

图5 小型商务飞机的喷涂样机系统Fig.5 Small commercial aircraft painting system

因此,目前的研究内容仍存在较大局限性。针对大型飞机整机涂装中打磨、表面处理、表面清洗、退漆等工艺的机器人应用研究仍然较少。美国卡耐基梅隆大学国家机器人工程中心(NREC)、CTC公司和空军研究实验室采用移动式工业机器人构成军机表面涂层激光剥离系统(见图7)。该方式既降低了工作量和处理时间,又避免了废料和空气污染[16]。

图6 飞机整机喷漆作业流程图Fig.6 Aircraft painting process procedure

表1 飞机整机涂装作业统计

图7 采用移动式工业机器人进行飞机退漆Fig.7 Aircraft exterior de-painting system with robot

在打磨方面某知名机器人公司也开始了部段级别的打磨研究,采用自适应的打磨头,实现了打磨过程中力值可控,从而避免飞机机身薄壳结构打磨损伤,目前仍处于基础研究阶段。国内研究人员研究了机器人完成喷射、成形、打磨等表面加工的设计工作和轨迹规划[17]。鄂俊强[18]研究了自动化涂装的集中输调系统,提出了一种智能化的物料输送系统。现阶段,我国飞机的喷涂还依靠传统的手工方式进行,为满足精度控制,往往需要进行额外的打磨和补喷,导致飞机喷涂的劳动强度大、作业效率低,并且对工人的身体造成较大的伤害。但是针对飞机防护效果至关重要的飞机表面清洗、表面处理以及检验等方面的自动化研究,国内还未有相关研究报道。

制造业中的航空航天设备普遍具有结构复杂、工作环境恶劣、可靠性要求高、成本低及质量轻等特点。我国要完成由航空航天大国到强国的转变,必须实现飞行器涂装等装备的自动化,增强相关产品的技术水平和国际市场竞争力。因此,未来在航空航天领域对智能机器人的进一步研究非常迫切。

大型飞机自动化涂装设备研究需求及内容探讨

以波音和空客为代表的国外民机制造企业已经开始了大型飞机整机自动化涂装研究[19],但还未开展工程化应用。现阶段发展相关研究既符合国际技术发展趋势,又能满足我国大型商用飞机的重大需求[20-21]。在这一技术层面上,国内外几乎在同一起点上。因此,目前是发展大型飞机整机自动化喷涂技术的最佳时机。相关研究应贴近工艺现状和实施的需求,研究方向主要包括:

1 整机自动化涂装车间数字化设计与规划

整机喷涂工艺受涂料固化和环境影响,一个周期一般需要15天以上,工艺现场高度复杂,飞机移动与定位、材料搬运供应、工装移动与控制、人员安排、进度指示、环境控制、洁净度测试、临时防护等众多工作时刻影响最终喷涂质量,因此,这就要求涂装过程自动化、数字化。实现整机自动化涂装,首先需要对整机涂装车间进行数字化设计和规划,要组建数字化整机涂装车间需要开展如下研究:

(1)工艺需求信息分析与控制系统研究。具备通信接口,能够评价工艺信息,并传送给喷涂执行单元,调整工作状态。

(2)具备数据采集能力,能够通过网络将工艺要求的环境温湿度、机体表面状态、物料输送情况、物料温度和粘度、车间颗粒度等工艺要求信息精确采集。

(3)工作状态监控能力。能够实时监控设备自身运行状态,并且对错误状态进行报警和自我保护。

(4)能够接受涂装程序预存以及离线编程,并且通过网络或 USB等接口对喷涂程序进行导入与导出。

(5)控制系统权限设定及管理能力研究,允许设定不同级别的管理权限,根据被给定的权限获得不同的系统开放度,从而便于对操作工、工程师的应用管理。

(6)较强的数据分析处理能力。在整个数字化工作网络中,多个设备均有较强的数据处理与执行能力,协调与调整数字化网络的运行效率,实现总体控制。

(7)设备升级要简单,并且升级前后保证控制及通信接口的兼容性,以保证适应机型更换、喷涂方案更改、涂料体系更改等造成的不同之处,与各个系统共同提高适用性范围。主要开展分布式控制模式研究、接受远程编程和离线编程等研究,用户可根据生产任务进行调整或更新。

2 面向整机涂装的多角色、多功能机器人研究与制造

(1)超大作业空间机器人系统设计。需要完成多维度导轨、多机器人协同工作、超高可达性和高精度要求的协调。将喷涂机器人系统机械结构分为喷漆运动机构、导轨结构、末端喷漆装置、保护装置、漆料回收装置,各部分机构、结构之间采用模块化设计方法,实现喷涂机器人机械系统的总体设计。

(2)表面清洗机器人系统设计。溶剂清洗和碱液清洗在大型飞机整机涂装中要求在较短的时间内完成,因此研制的机器人要求高节奏、高速度完成清洗,并适用于水溶液的压力喷涂清洗。

(3)表面打磨机器人系统研究与设计。需要研制适用于打磨铝合金、钛合金、钢和多种涂层的机器人系统,同时需要结合力觉、视觉等多传感器融合技术,研究打磨末端执行器的运动轨迹在线计算、智能调节技术,确保打磨厚度的精确控制。

(4)表面处理与干燥机器人系统功能研究与设计。研制用于快速表面处理和干燥功能的机器人系统。此系统通过合理设计末端执行机构,可以实现采用低压压缩空气、加热空气等快速完成表面干燥。

(5)适用于局部曲率突变的机器人系统研究与设计。主要用于补偿大面积喷涂机器人在曲率变化过大部位的不足,以提高整机涂装的效率。

(6)基于视觉表面检测与检测机器人系统研究。视觉传感器与机器人相配合,可以依据检测结果实施相应的动作或修正机器人控制点轨迹。要分析因打磨、喷漆、表面处理等对视觉系统造成的影响并弱化相应影响。

3 高容错能力群机器人协作控制系统研究

(1)同构性机器人系统协作与编队控制系统研究。对各个机器人进行编队控制,建立类似于足球队中前锋、后卫、门将的角色分工,以保证最终整机涂装的效果。

(2)互补功能机器人协调通信与轨迹规划研究。需要设计专用于曲率突变部分机器人涂装系统。由于工艺需要同时完成,因此机器人之间需要在连接区域进行合作,这需要个体机器人之间交互磋商,综合考虑个体机器人的喷涂能力、运动能力完成喷涂工艺、打磨工艺、清洗工艺的轨迹规划工作。

(3)基于多机器人的规模可伸缩协调控制系统研究。所研发的机器人系统应有能力根据任务及时伸缩群体规模,即当作业对象的复杂程度、尺寸跨度、生产效率要求等发生变化时,可以根据需要投入更多的机器人或者减少机器人数量,以达到最优的性价比。这需要对各个功能的机器人进行能力规划,建立针对特殊构型的机器人系统规划数据库。

(4)基于群机器人系统的容错能力分析。采用鲁棒控制器等设计技术可保证被控线性系统在内部摄动和外界干扰的情况下,仍具有闭环系统稳定性和期望的性能。

(5)基于整机喷漆的全局规划与局部导航避障研究。需要进行基于整机喷漆的无碰撞完整路径规划、机器人聚集过程中的避碰与静态避障研究,以及突变部位导航式与反应式避障研究。

虽然大多数的单体技术已经有了一定的技术成熟度和应用,但是在民用航空领域,相关的研究仍未能完全展开,而各个单体技术综合应用于大型飞机整机表面涂装就更是处于空白状态,迫切需要引入相关技术开展应用创新研究。

大型飞机整机涂装智能化面临的机遇与意义

目前,全球服役民用飞机总数14200架左右,基本要求每3~5年重新喷涂一次,因此,每年预计有2800架左右飞机进行重新喷涂,同时,中国商飞也已经与用户签订了数百架飞机的意向订单,成为最为可靠的潜在用户。项目成果将具有巨大的经济效益和产业化前景。

从国家战略层面,发展大型飞机整机智能化涂装不仅符合《国家中长期科学和技术发展规划纲要(2006-2020年)》和《“十二五”产业技术创新规划》的要求,同时,贴合了《国家技术创新工程总体实施方案》指出的最大限度地降低关键领域和重点行业的技术对外依存度,实现科技与经济更加紧密结合的宏观指导。同时,由于机器人具有高度自动化、智能化,相对于传统人工喷漆作业,可以大幅度提高企业生产效率,减少工人劳动强度,对企业的发展具有积极的促进作用,有效提高企业的经济效益。生产自动化是制造业发展的趋势,相关装备的研制成功将填补民用飞机超大空间内自动化涂装领域的空白,具备良好的产业推广潜力。因此,国内开展大型飞机整机涂装智能化研究既符合我国新一代商用飞机发展趋势并提高其竞争力,同时将是未来飞机、舰船、汽车等大型交通运输装备设计制造的重要支撑。通过本研究,可以改善操作工人工作环境,提高生产效率,填补国内甚至国际民用飞机自动化涂装领域的空白,在民用飞机自动化涂装技术领域抢占先机,达到国际先进水平。

结束语

大型飞机整机涂装自动化实施是提升民机绿色制造技术水平的迫切需要,是提升国产民机市场占有率的迫切需要。同时,相关研究涉及到的装备规模和技术难度大,对研究者提出了巨大的挑战,但是适逢国家对大飞机制造持续高强度投入,国民对大飞机项目高度关注,国产民用飞机的喷涂装备和技术攻关已经开始实施,工程队伍、资金投入、制度保障已经日渐到位,现代通信与信息技术、计算机网络技术、行业技术、智能控制技术等方面的单体技术日新月异,大型飞机整机涂装智能化相关研究内容的实施是顺水行舟,事半功倍,必将取得重大技术突破,势必形成飞机制造装备的明珠。

[1]NEAL A. SEEGMILLER, JONATHAN A,et al. Precision robotic coating application and thickness control optimization for F-35 final finishes[J]. SAE International Journal of Aerospace, 2010, 2(1): 284-290.

[2]PATRICK P. Lockheed goes with common interface for F-35 painting[EB/OL].(2011-04-14)[ 2014-03-24].http://articles.sae.org/9701.

[3]DIRK B, BIRGIT K, KARL H, et al. Device and method for pretreating exterior surfaces of an aircraft to be painted:US8481884 B2[P]. 2009.

[4]JULIUS S. GYORFI, DANIEL R,et al. Evolutionary path planning with subpath constraints[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2010, 33(2): 143-151.

[5]FERREIRA M, Moreira A P , NETO P. A low-cost laser scanning solution for flexible robotic cells: spray coating[J]. The International Journal of Advanced Manufacturing Technology,2012, 58(9-12): 1031-1041.

[6]PEDRO N, NUNO M. Direct offline robot programming via a common CAD package[J]. Robotics and Autonomous Systems,2013, 61(8): 896-910.

[7]CHEN W, ZHAO D, Path planning for spray painting robot of workpiece surfaces[J].Mathematical Problems in Engineering, 2013,2013(69):831-842.

[8]KOHRT C, STAMP R, PIPE A G,et al. An online robot trajectory planning and programming support system for industrial use[J].Robotics and Computer-Integrated Manufacturing, 2013, 29(1): 71-79.

[9]CHAI X J , WEN F, CAO X W,et al. A fast 3d surface reconstruction method for spraying robot with time-of-flight camera[C]//Institution of Automation, Chinese Academy of Science. Proceeding of 2013 IEEE International Conference on Mechatronics and Automation,IEEE, 2013:57-62.

[10]ALBERT N, ILIAN A. BONEV.Absolute calibration of an ABB IRB1600 robot using a laser tracker[J]. Robotics and Computer-Integrated Manufacturing, 2013, 29(1): 236-245.

[11]ROSSI C, SAVINO S. Robot trajectory planning by assigning positions and tangential velocities[J]. Robotics and Computer-Integrated Manufacturing, 2013, 29(1): 139-156.

[12]MUKHERJEE D, TAREK I. ZOHDI.Electromagnetic control of charged particulate spray systems-models for planning the spray-gun operations[J]. Computer-Aided Design, 2014, 46:211-215.

[13]杨扬. 机遇特种工件的大工作空间喷涂机器人设计与分析[D]. 北京:北京交通大学,2012.

Yang Yang. The design and analysis of one huge workspace spray painting robot used for special workpiece [D]. Beijing :Beijing Jiaotong University,2012.

[14]季晨. 工业机器人姿态规划及轨迹优化研究[D]. 哈尔滨:哈尔滨工业大学,2013.

JI Chen. Research on orientation interpolation and optimal trajectory of industrial robot [D]. Harbin :Harbin Institute of Technology,2013.

[15]陈伟. 喷涂几期二年轨迹优化关键技术研究[D]. 江苏:江苏大学,2013.

CHEN Wei. Research on Key Techniques of Spray Painting Trajectory Optimization [D].Jiangsu :Jiangsu University,2013.

[16]冯华山,秦现生, 王润孝. 航空航天制造领域工业机器人发展趋势[J]. 航空制造技术 , 2013 (19): 32-37.

FENG Huashan, QIN Xiansheng, WANG Runxiao. Developing trend of industrial robot in aerospace manufaturing industry[J]. Aerospace Manufaturing technology, 2013 (19): 32-37.

[17]CHEN H, XI N, SHENG W, et al.General framework of optimal tool trajectory planning for free-form surfaces in surface manufacturing[J]. Journal of manufacturing science and engineering, 2005, 127(1): 49-59.

[18]鄂俊强. 集中输调漆系统[J]. 现代涂料与涂装 , 2011 (01): 66-70.

E Junqiang. Concentration transportation painting system[J]. Modern Paint & Finishing,2011 (01): 66-70.

[19]冯华山, 秦现生, 王润孝. 航空航天制造领域工业机器人发展趋势[J]. 航空制造技术 , 2013 (19): 32-37.

FENG Huashan, QIN Xiansheng, WANG Runxiao. Developing trend of industrial robot in aerospace manufaturing industry[J]. Aerospace Manufaturingtechnology, 2013 (19): 32-37.

[20]杨康, 陈保华, 孙哲,等. 我国航空涂料技术进展分析[J]. 涂料工业, 2011,41(11): 70-73.

YANG Kang, CHEN Baohua, SUN Zhe,et al. Progress in Aircraft Coating Technology in China[J]. Painting & Coating Industry, 2011,41(11): 70-73.

[21]屠振文. 为环境友好型涂料的发展建言献策[J]. 上海涂料 , 2011, 49(6): 39-41.

Tu Thenwen, Suggestion on developing of enviromental friendly coating industry[J].Shanghai Coatings, 2011, 49(6): 39-41.