飞机复杂系统总装的数字化工厂路径探索

2016-05-30

(中航工业成都飞机工业(集团)有限责任公司,成都 610092)

2015年国家工业和信息化部在两化融合专项行动计划中,将航空工业作为重点试点领域。飞机总装作为飞机复杂系统功能集成的主要环节,其交付的飞机既是多学科综合应用的结晶,又是企业工业能力、管理水平的体现。然而,一个企业数字化的瓶颈往往集中表现在飞机总装的数字化程度上。飞机总装的数字化主要有两大目标:第一,运用数字化技术,保障产品研制过程,实现设计要求与工艺能力的集成;第二,通过数字化管理,减少操作错误,提高产品质量,降低运营成本。讨论飞机总装的数字化,首先离不开对飞机系统特点和工程实现过程的深入认识。

现代飞机系统与飞机总装

飞机系统由一整套共同面向特定功能的、内部相互关联的部件组成[1](如飞机电气系统、燃油系统、液压系统、航电系统等)。虽然不同的飞机特点不同,且飞机制造商的工艺能力有差异,飞机总装的工作界面定义不尽相同,但现代飞机机载系统的装配集成与试验主要在飞机总装阶段进行。

1 飞机系统的发展趋势

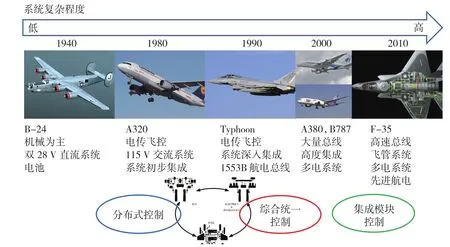

飞机系统的发展一直受市场和客服的需求驱动。目前民用飞机主要向舒适性、经济性、可靠性发展,而新一代军用飞机更关注复杂作战任务下的战场感知能力、精确打击能力和项目的可承受性。上述需求主要依赖于飞机系统的改进,图1展示了飞机系统发展的主要特点。

为实现更多功能的集成,飞机系统进行了深刻的信息化、数字化变革,其系统架构也由早期的分布式控制架构,发展到最新的集成模块控制架构[2]。目前,最新的波音787,空客A350、A380,以及欧洲的台风战斗机、洛克希德·马丁(以下简称洛马公司)的F-35等均采用了类似的、高度集成的飞行器管理系统(Vehicle Management System,VMS)[3]来提高系统性能,实现系统功能的综合管控。

图1 飞机系统发展的主要特点Fig.1 Major characteristics of aircraft system development

2 复杂系统在飞机总装的工程实现

不断增长的飞机系统功能需求,使得飞机系统设计复杂程度不断升高,系统耦合也更加紧密。航空业在20世纪后期引入了系统工程的方法,期望通过对需求的自顶向下的逐层分解设计,和对功能的自底向上的逐级集成验证来解决复杂系统研制的问题。

在系统工程的V模型中自底向上的系统实物集成验证过程中,飞机系统逐渐由各个具有几何物理性质的零件、设备,逐渐形成具有逻辑、功能的飞机系统。这一过程通过飞机装配与试验按系统层级的持续交替进行,系统功能逐渐形成,最终形成完整的飞机整机系统。总装的安装活动对应于系统的物理集成,总装的试验活动对应于系统的功能验证,如图2所示。

3 高度集成的系统架构对总装工艺流程的影响

在高度集成的系统架构下,各子系统挂载于高速总线下,工作逻辑由专用管理计算机控制(见图3)[3]。

飞机总装数字化工厂的技术路径

飞机的数字化技术,特别是数字样机的应用,改变了传统研制模式,显著降低了物理样机模式的成本。在产品设计数字化的基础上,后端的数字化工艺设计技术、加工制造技术、虚拟仿真技术得到了长足发展,企业资源和生产现场管理等信息化系统的引入,更使航空企业朝着数字化工厂的方向发展。飞机产品和研制过程的数字化定义,是数字化工厂的重要基础。针对飞机系统集成的复杂特性,研究飞机总装数字化工厂的技术路径,首先从国外的经验教训出发,调研数字化工厂涉及的领域和专业体系,找到与总装业务特点适配的技术路径。

图2 系统工程V模型中的飞机系统研制活动Fig.2 Activities of aircraft system development in systems engineering V model

图3 台风飞机飞行器管理系统架构Fig.3 VMS architecture of eurofighter typhoon

图4 数字化技术在F-35飞机总装中的典型应用Fig.4 Typical applications of digital technologies in F-35 final assembly stage

图5 美国国防部F-35项目质量评估Fig.5 Quality assessment of F-35 project from US DoD

1 国外总装数字化工厂应用与教训

21世纪初的新一代飞机广泛采用了数字化设计制造技术,其中F-35飞机更是建立了全数字化的设计制造体系,部署了数字化工艺设计平台,引入了数字化精确装配、激光投影定位、数字化生产管控系统等先进的数字化技术(见图4)。

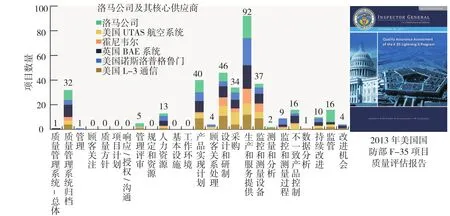

数字化技术的大量应用,是保障F-35飞机研制的重要措施。然而,在美国国防部2013年组织的F-35项目专项审查中,发现各类质量问题共计363项719个,其中生产准备占92项,设计研制占46项(见图5)。问题主要来自洛马公司和主要装配供应商诺斯洛普格鲁门公司、英国BAE Systems公司。报告还特别强调在洛马公司的总装线,发现每架F-35飞机平均有超过200个问题不符合要求[4]。整个项目节点多次延期。据美国国会问责局GAO报告,2015年 F-35仅生产了 34架[5],无望实现预定2016年每天生产一架的目标。GAO报告同时指出,大量的工程更改和缺乏有效的系统工程是导致生产延期的主要原因[6]。F-35项目的问题,揭示了飞机复杂系统研制过程的难度。任意一项工程活动或更改本身是单纯的,但却会带来潜在的、无法预期的后端操作执行问题,甚至供应链波动、生产停滞等。这就需要深入应用数字化技术打通各业务域,覆盖飞机总装研制业务主流程的工程活动、作业管理,提前进行快速评估和预警。

2 总装数字化工厂的技术体系

2.1 装配系统原则的选择与适配

建立总装数字化工厂的技术体系,应首先搞清楚飞机总装的性质与特点,以及在整个装配制造业中不同装配原则下的生产系统性能差异。在此基础上,按照可能的飞机市场定位和制造策略,对选定的装配原则进行数字化适配,得到最适合的数字化工厂路径。例如,一个年产20架的飞机总装数字化工厂建设的技术路径就明显不同于年产200架飞机的工厂。

一般可按照装配的自动化程度由低到高,将装配系统分为:手工装配、有人参与的半自动化装配、自动化装配和单一产品专用的自动化装配[7]。图6按照装配系统产品的批量大小、装配灵活程度高低、产品构型多少、产量高低为要素,展示了这4种装配原则的基本关系。

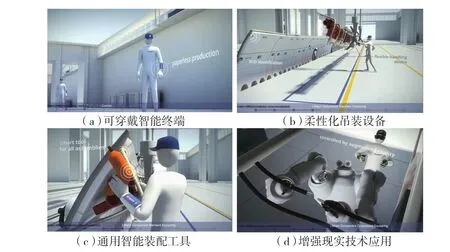

根据波音公司数据,目前民用航空累积产量最大的波音737系列飞机至今共生产了13000余架。相对于其他装配制造业(如手机、家电、汽车等),产品产量是很低的。但飞机具有长生命周期,产量低、构型多、批量多的特点,且装机部件数量繁多,存在大量并行作业,其装配的灵活程度又相对较高。按图6的适配关系,飞机总装仍然是以手工装配为主,在个别点上采用自动化或半自动化装配,如飞机的大部件调姿对合。在2015年空客公司发布的未来工厂概念演示中,尽管其展示了可穿戴智能终端、智能工具、激光定位、增强现实等元素(见图7),但在飞机总装配中工作的主体对象仍然是人,这是飞机总装数字化不能忽略的一点。

类似上面沿断裂的渗漏在西南巴伦支海的许多地区都有出现,尽管这样,西部Loppa高地及周边地区密度更高,RLFC和BFC断裂复合带展示沿断层的渗漏积聚带,不同盆地界限之间的主要断裂处也有许多的断层渗漏显示(图7),观察表明流体渗漏与主断层密切相关。西部高密度断裂的出现表明流体流动几率也会相应增加,可能是断层再活化作用导致的[2]。

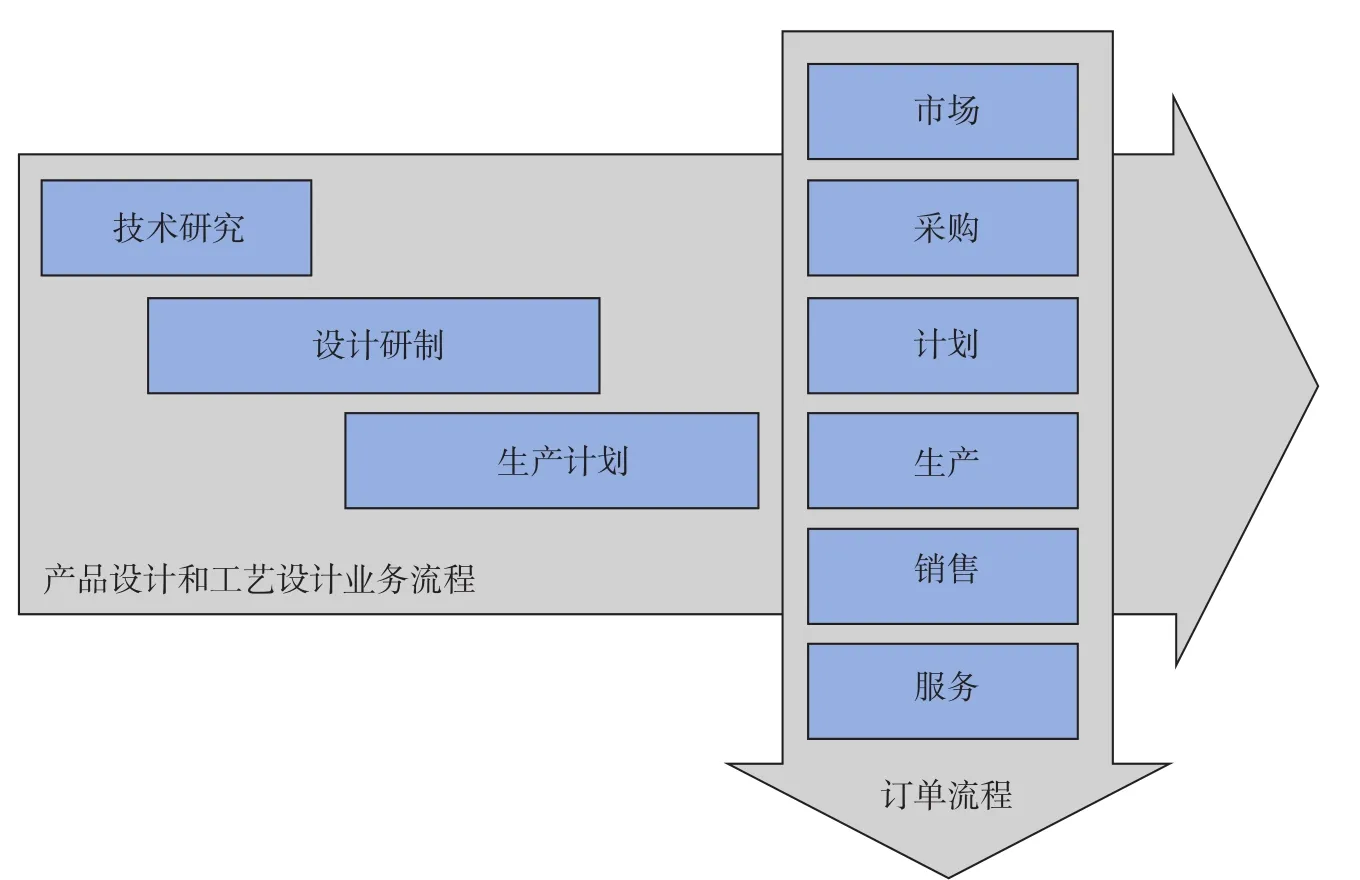

2.2 复杂系统总装数字化工厂体系

工艺的数字化集成是总装数字化工厂的核心,是设计与制造的桥梁,涉及了从设计制造数据应用、厂房布局设计、生产作业计划、资源分配管理等。从保障产品研制和降低企业运营成本这两大目标出发,数字化工厂概念实际上覆盖了产品研发的工程化业务流程,和以订单为导向的企业运营管理流程(见图8)[8]。

图6 不同装配原则下的装配系统特点Fig.6 Characteristics of assembly system with different assembly principles

图7 空客未来工厂概念中的装配工作Fig.7 Assembly work in the concept of airbus future factory

图8 数字化工厂流程Fig.8 Digital factory processes

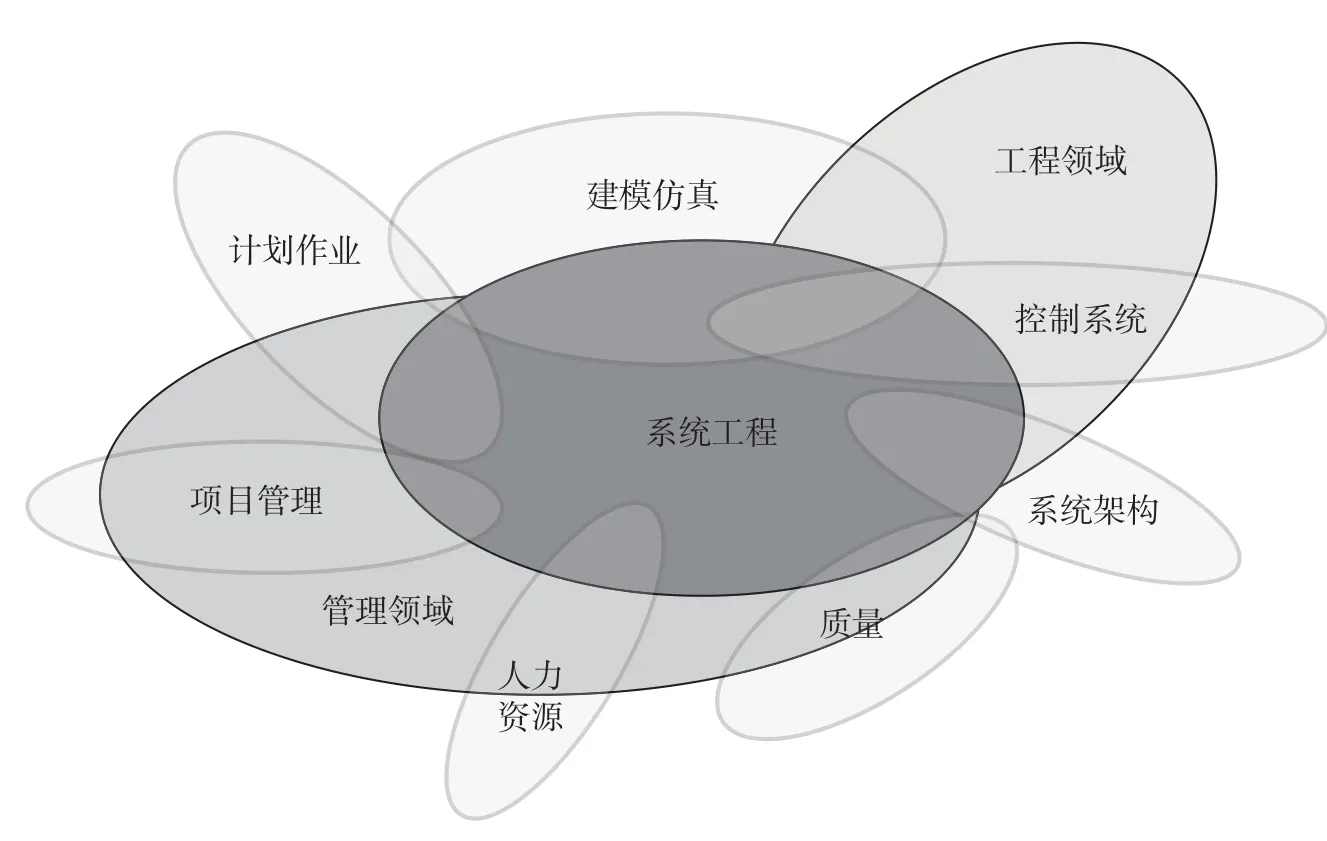

另外,就总装工艺设计本身面向飞机复杂系统装配与试验来看,更涉及了机械、电气、光学、材料、管理等多个学科。不论是顶层的业务流程,还是具体的工艺设计均需综合应用多个学科的知识来尝试得到最优的结果。对这类复杂系统问题,在工程上一般采用集成产品研制(Integrated Product Development:IPD)和系统工程的方法解决。也就是说,将飞机设计、制造过程视作一个整体,关注整个飞机总装过程中的具体需求和操作环境,以集成产品研制的方法面向高度集成的飞机系统特点进行工艺集成,以系统工程的思想联系飞机总装过程中的各项业务需求,进而构建数字化工厂。这样总装数字化工厂的技术体系架构可以用系统工程的理念将其关系表达,如图9所示。

在上述技术体系架构中,涉及了两大核心领域,即工程领域与管理领域。工程领域是整个总装数字化工厂业务的上游,主要对应了装配系统的设计、工艺集成设计、工艺仿真分析等工程活动,是将产品设计要求工程化的过程。而管理领域主要承接了工程初始设计结果,对应了面向资源、质量、作业的活动,包括工厂供应链的设计、总装线物流的策略、人力物力资源的配置,以及基于上述要素实现的生产计划、生产线平衡、收入分配等隶属于作业系统(Operations System)层面的措施。工程与管理领域中的各项活动采用面向装配的设计、面向质量的设计、面向成本的设计等DFX(Design for X)方法进行映射,并通过工程领域的装配仿真评估与产品要求的符合性、工艺实现的可行性,通过管理领域的流程仿真评估与作业相关的产线布局、资源配置、运营成本。各项业务在数字化工厂设计、运行过程中按照并行工程的方式组织、迭代和优化完善。

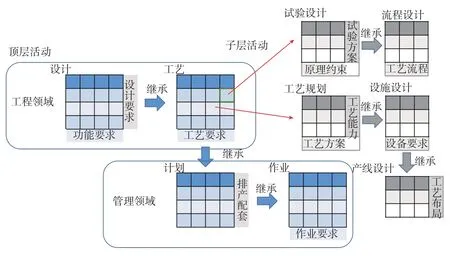

同样的,参照系统工程中的质量功能展开(Quality Function Deployment:QFD)工具理念,可以将总装数字化工厂的需求以关系矩阵的方式表达出来(见图10)。

在图10的示例中,按照不同层次划分了总装数字化工厂的业务需求。在顶层活动中,按工程领域的设计、工艺和管理领域的计划、作业,分别进行关系矩阵的构建。关系矩阵中的组件要素按照行、列关系进行具体需求判定,明确交联关系。举例来说,针对前文的高度集成的复杂飞机系统,在图10中的工艺矩阵中首先识别为设计要求与工艺要求的交联,即总装系统的工艺活动是一种飞机原理驱动和实现的过程。在接下来的子层活动中再以具体原理约束、试验流程需求的方式进行进一步判定和明确交联关系,最终得到工艺流程输出。通过这种方式,明确外部需求与内部约束的交集,使得适合总装业务特点的数字化工厂的概念得以落地。关系矩阵中的每一个交集也可以是下一层次关系矩阵的父级,其既是业务交集的接口,也是数字化工厂建设的关注点。这种按不同层次划分的,可配置、可重构、可剪裁的关系矩阵,能够较好地表达飞机复杂系统在不同层次、不同领域中的数字化工厂需求,也能够兼顾数字化工厂建设初期数字化业务发展不均的情况,是一种将需求和结果参数化,并相互关联的企业数字化模型,其本质上就是基于模型的系统工程的数字化。

图9 系统工程思维下的数字化工厂技术体系架构Fig.9 Technology architecture of digital factory with systems engineering thinking

图10 数字化工厂业务需求的关系矩阵示例Fig.10 Relationship matrix example of digital factory practical requirements

数字化工厂技术前沿案例探索

目前在数字化工厂的研究和应用方面,比较多的关注于机加的数字化、装配的数字化、生产管理系统的数字化等。对复杂系统的设计制造集成的数字化,生产线设计的数字化这些数字化工厂体系中的子层活动关注不够,这也是国内与国外差距较大的地方。

1 飞机复杂系统统一架构模型研究

国外正在发展中的新一代飞机采用了高度集成、交联的复杂系统,在设计、制造过程中涉及了机械、电气、液压、控制、软件、管理等多学科领域。

为了更准确地评价复杂系统的综合性能,减少系统集成的风险,工业界引入了一种专用于复杂系统的,面向对象、声明式的多领域统一模型语言Modelica。需要特别指出的是,Modelica除了支持产品设计关注的系统功能、逻辑建模外,还支持离散事件系统及面向流程的组件建模,这就为飞机复杂系统在技术上从设计部门的功能性设计到制造部门的工艺集成设计的过程,提供了使用统一模型进行综合评估的机会。目前达索的Dymola和集成了Dymola核心的CATIA V6及开源的OpenModelica等是主要的仿真平台。

图11展示了面向飞机功能的多专业的二维环境逻辑模型与面向飞机装配的三维环境几何模型的集成。在CATIA V6中对飞机系统间的行为、逻辑建立系统间的约束。同时,由于系统功能逻辑模型与几何实体模型相关联,在装配中的更改可以反映到子系统、整机性能的影响。同样的,在系统中的约束也可以反映在几何模型的尺寸限制上。这样的一种飞机系统的统一模型,具有复用于后续总装集成阶段的潜力,对于系统部件逐步安装集成、功能分级试验的总装工艺流程设计有较好的指导作用。由于CATIA V6的系统工程功能本质上建立在支持Modelica的Dymola基础上,如果对CATIA V6的统一模型进行定制开发或扩展,将其与面向离散事件的生产系统仿真对接,有望实现复杂系统工程更改对后续生产制造的影响评估,真正建立飞机总装复杂系统数字化工厂的集成产品研制模式。

图11 CATIA V6飞机复杂系统统一模型示例Fig.11 Example of unified aircraft complex system model in CATIA V6

图12 传统生产线工艺流程设计过程Fig.12 Traditional production line process design flow

图13 Witness 14从2D到3D沉浸式的流程仿真Fig.13 Process simulation from 2D to 3D immersive environment in Witness 14

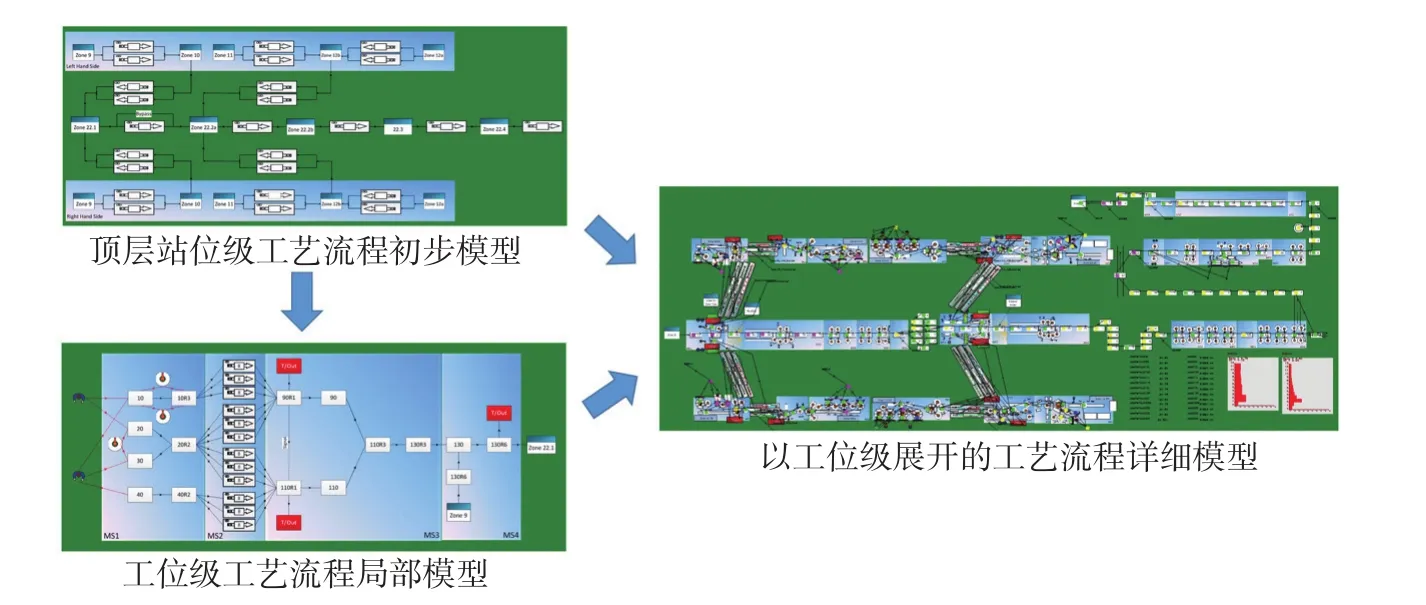

2 从2D仿真到3D仿真的生产线数字化设计

数字化工厂技术的一个重要应用领域是生产线的数字化设计,涉及到生产线不同设计阶段的不确定性问题。对于飞机复杂系统的总装数字化工厂生产线设计,传统的数字化设计采用基于需求信息的迭代,从顶层站位级模型到局部工位模型,最后形成按工序展开的详细工艺流程模型的方法(见图12)。

2D环境下的流程仿真优势在于可以实现快速建模,模型逻辑清晰,有利于早期需求不确定性较大时的模型快速迭代。然而,在后期的详细设计中,更看重生产线中设施的几何元素、人机环境设计,此时更适宜在3D环境下进行。Witness 14流程仿真软件可以支持从早期生产线快速选型,到后期可视化、沉浸式的虚拟评估,覆盖了生产线数字化设计的全过程。这里以某生产线建设为例说明从2D到3D的数字化设计过程(见图 13)。

Witness 14的这种基于2D流程模型,通过关联来自CATIA等CAD系统的3D模型库进行三维流程仿真的方式,可以最大程度地实现流程模型的复用、迭代,兼顾了不同生产线设计、运营时期的需求。3D沉浸式的流程仿真更提供了在虚拟现实中检查生产线工艺设计合理性的能力,是当前数字化工厂的一个重要发展方向。

从案例也可看出,工程和业务的需求是建设飞机复杂系统数字化工厂的重要基础,数字化的落地不仅是对数字化技术本身的运用,更是对业务特点的深刻理解。

结束语

数字化工厂无疑是航空企业未来发展的方向,也是热议的智能制造的基础。我国航空业迫切希望通过数字化技术的引用,支撑产业的转型升级。但在建设数字化工厂的过程中也应清醒的认识到,国内与国外制造水平的差距主要在于设计、工艺、管理方面。

我国提出工业化与信息化深度融合的战略,对于飞机复杂系统来说仍需首先解决工业化基础薄弱的问题。在飞机复杂系统总装数字化工厂的路径上,需要回归飞机总装的业务和产品特点,吸取国外的经验教训,采用系统工程的方法、模型来建设数字化工厂,进行有效和稳健的工艺数字化集成。

[1]KOSSIAKOFF A, SWEET N W,SAMUEL J S, et al. Systems engineering principles and practice[M].2nd ed. John Wiley &Sons, Inc, 2011.

[2]MOIR I, SEABRIDGE A. Design and development of aircraft systems[M]. AIAA,2013.

[3]MOIR I, SEABRIDGE A. Aircraft systems: mechanical, electrical, and avionics subsystems integration[M]. 3rd ed. Wiley, 2008.

[4]US Department of Defense Inspector General. Quality assurance assessment of the F-35 lightning II program[R]. DoD,2013.

[5]GERTLER J. F-35 Joint Strike Fighter(JSF) program[R]. Military Aviation,2014.

[6]SULLIVAN M J. F-35 Joint Strike Fighter preliminary observations on program progress[R]. United States Government Accountability Office,2015.

[7]MICHALOS G, MAKRIS S,PAPAKOSTAS N, et al.Automotive assembly technologies review: challenges and outlook for a flexible and adaptive approach[J]. CIRP J. Manuf.Sci. Technol., 2010 , 2(2):81-91.

[8]KÜHN W. Digital factory -simulation enhancing the product and production engineering process[C]//Proceedings of the 2006 Winter Simulation Conference, 2006, Information and Media Engineering University of Wuppertal.Wuppertal:GERMANY,1899-1906.