柔性导轨制孔系统在现代飞机装配中的应用研究*

2016-05-30

(中航工业北京航空制造工程研究所, 北京 100024)

精益制造在现代飞机生产中已占有越来越重要的地位。精益制造就是要求大幅度降低生产制造成本,实现制造过程柔性化,同时满足生产要求[1]。轻型自动制孔系统用于飞机装配的精确制孔,与大型自动制孔设备相比,可以有效减少工件的搬运安装和设备占用空间,节约人力,最大限度降低飞机的制造成本,是实现飞机精益制造的重要技术途径之一。目前,飞机装配中应用较多的轻型自动制孔系统以柔性导轨制孔系统、爬行机器人制孔系统为代表。其中,柔性导轨制孔系统凭借自主移动、便携性强、操作灵活、模块化、成本低的特点在飞机装配领域得到了较为广泛的应用,受到了国内外飞机制造商的重视。

国内外应用与研究现状

1 国外应用与研究现状

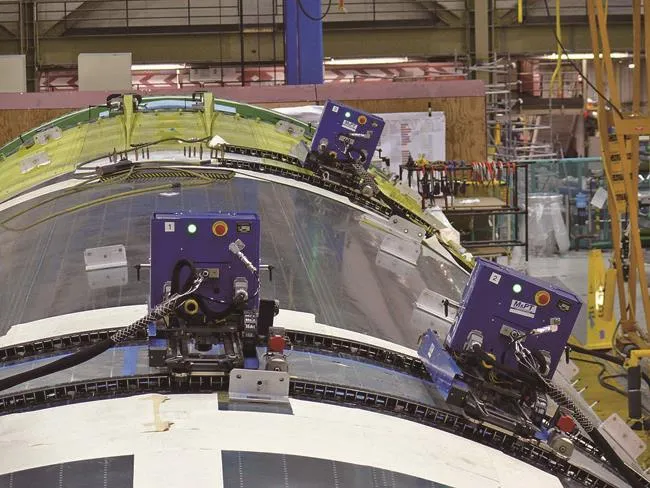

图1 柔性导轨制孔系统原型机Fig.1 Prototype of flex track drilling system

基于柔性导轨的制孔系统概念,最早由波音公司于2000年前后提出。随着这一概念的提出,波音公司率先研发了世界首套柔性导轨制孔系统原型机,如图1所示。该系统导轨跨距203.2mm,能够沿着垂直于导轨的横向(Y向)移动101.6mm,通过加工在导轨上的齿形槽实现沿导轨这一长轴方向的驱动,完成制孔[2]。

此后,波音公司以其为载体,进行了大量的验证试验,为后续系列产品的研制奠定了理论基础。本质上说,柔性导轨制孔系统主要适用于机身段对接区制孔,机翼蒙皮和翼梁、肋的制孔。相较于传统制孔方式,柔性导轨制孔系统的效益十分显著,如图2所示。据统计,波音777飞机应用柔性导轨制孔系统后,生产速度提升了80%~90%,质量提高了80%~90%,安全改进了40%~60%。

目前,国外从事柔性导轨制孔系统开发的厂商已有多家,比较著名的除 EI(Electroimpact)外,还有 AIT(Advanced Integration Technology)以及 WCI(West Coast Industries)等公司。上述公司均相继推出了多种形式的柔性导轨制孔系统,以满足飞机不同部件区域的制孔需求。按照柔性导轨的配置不同,这些系统大致可以分为双轨式(DRFT)、宽轨式(WCFT)、偏置轨式(OFT)和高扭矩式(HTFT)。下面以EI公司的产品为代表,对上述类型系统进行介绍与分析。

其中,双轨式柔性导轨制孔系统是基础型产品,主要用于机翼蒙皮和翼梁、蒙皮和桁条的制孔,如图3所示。该系统工作范围一般为 50.8mm×1828.8mm,定位精度±0.254mm,主轴转速 3000~6000r/min,配备HSK32C型刀柄,可以快速人工换刀。通过横向(Y向)移动,加之配置用以校正法向的B轴(转角范围 -5°~ 5°),系统一次铺设能够完成连接蒙皮和内部结构件的2列平行孔的加工。

制孔能力方面,针对钛材料,制孔直径可达8mm;针对复合材料或铝材,制孔直径可达11mm。

宽轨式柔性导轨制孔系统最初研制于2005年,是通过大跨距的导轨,包络更大范围的制孔区域,以减少系统的安装次数,提升制孔效率,特别适用于多列孔的机身段接合区制孔,如图4所示。该系统横向(Y向)行程可达508mm,配以每段1828.8mm长的可延伸导轨(X向),能够保证在一次铺设安装的情况下,就拥有很大的作业范围。但鉴于导轨跨距较大,系统采用A轴摆角进行法向校准,这一点与双轨式柔性导轨制孔系统略有不同。

偏置式柔性导轨制孔系统主要是为了满足工件边缘区制孔的需求,应用范围包括机翼边缘、肋、机身框和舱门附近。面对上述范围,一般双轨式柔性导轨制孔系统受到结构限制根本无法进行铺设,而如图5所示的偏置式柔性导轨制孔系统,因其结构的特殊性,能够实现导轨内101.6mm,导轨外101.6mm的区域制孔。同时,为了克服因悬臂结构造成的不对称引起的法向误差,系统采用与宽轨式柔性导轨制孔系统相似的A轴摆角用以校正法向精度。

图2 柔性导轨制孔系统在波音777机身上的应用Fig.2 Flex track drilling system on Boeing 777 fuselage

图3 双轨式柔性导轨制孔系统Fig.3 Double row flex track drilling system

图4 宽轨式柔性导轨制孔系统Fig.4 Wide carriage flex track drilling system

图5 偏置式柔性导轨制孔系统Fig.5 Offset flex track drilling system

高扭矩式柔性导轨制孔系统相较于上述其他柔性导轨制孔系统,进一步提升了制孔能力,可用于新型波音787等飞机的大孔径制孔,如图6所示。该系统主轴最大夹持刀柄HSK40C,主轴缸径90mm,实际输出扭矩比制孔所需扭矩大近2倍,针对复合材料的制孔直径可达16mm。

总之,随着技术的不断发展和成熟,柔性导轨制孔系统已被广泛应用到各大飞机制造商的大部件装配制孔中,如空客A350机翼,通用G650机翼,F-22主翼盒,F-15机身等。

与此同时,国外厂商和研究机构还在不断强化对柔性导轨制孔系统的理论技术研究,并形成了一系列成果。其中,Thompson等人提出的柔性导轨制孔系统在机身、机翼和舱门等不同加工部件上具有多种变换形式[2];Theodore等人提出的一种针对柔性导轨制孔系统的新型啮合传动方式和导轨拼接时可采用的高精度连锁方法[3];Malcomb针对柔性导轨制孔系统在复杂曲面的位置控制方法的研究[4],都具有很大的研究价值。

图6 高扭矩式柔性导轨制孔系统Fig.6 High torque flex track drilling system

2 国内应用与研究现状

相比国外,国内各大主机厂对柔性导轨制孔系统的应用并不广泛。目前,仅上海商飞公司引进一套由EI公司生产的柔性导轨制孔系统,且还处于试生产阶段,并未真正投入使用。与此同时,国内对于柔性导轨制孔系统的相关研制工作也起步较晚,仍以原型机为主,并未实现工程化应用,但已经取得了较大进展。

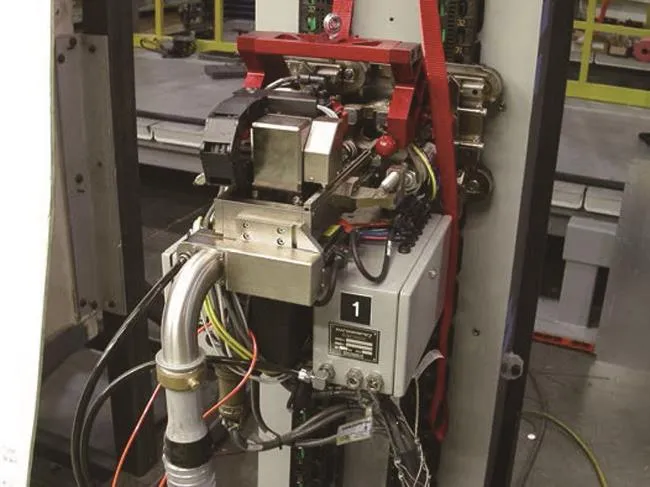

其中,北京航空制造工程研究所于2009年研制出国内首套柔性导轨制孔系统,如图7所示。该系统具有X、Y、Z和A四坐标数控加工能力,适用于机身区段的对接区制孔。

试验表明,该系统能够基本适应飞机装配中包括铝合金(AL),复合材料(C)等的单一和叠层结构材料制孔,制孔直径可达4mm~10mm,孔位精度0.5mm,孔径精度H9,但由于种种原因,并未投入实际生产,还在进行优化与验证[5-6]。

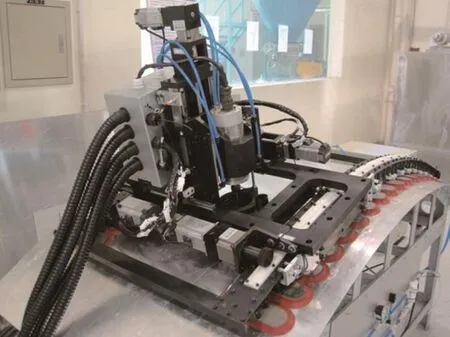

此外,上海交通大学也是国内较早进行柔性导轨制孔系统研制的单位。从控制系统出发,开发了一套针对柔性轨道自动制孔系统的专用数控系统,如图8所示。该系统以PMAC运动控制器为核心,结合上位机、执行元件、检测元件等构建。内部软件提供人机交互平台,以便于操作[7]。整套数控系统试验效果良好,能够满足柔性导轨制孔系统多轴伺服控制,多传感器信号采集和数控系统二次开发的需要。

近年来,国内其他科研院所和企业也陆续开展柔性导轨制孔系统的研制。如大连四达高技术发展有限公司开发了一套虚拟五轴爬行机器人制孔系统(即柔性导轨制孔系统)也正在进行试验验证,其他单位的相关成果目前还未见报道。

理论技术研究方面,国内各研究机构和大学也取得了一些成果。如上海交通大学针对柔性导轨自身特性,提出了以导轨极限弯曲半径为目标、弹性和局部刚性为约束、导轨结构参数为设计变量的设计优化模型[8],该模型对柔性导轨的研制具有很大的参考价值;沈阳航空航天大学提出用于柔性导轨制孔系统离线编程与仿真系统的特征建模、路径规划、工件坐标转换等方法[9]。但总的来说,仍有多项关键技术有待突破。

图7 国内首套柔性导轨制孔系统Fig.7 The first domestic flex track drilling system

图8 上海交大研制的柔性导轨制孔系统Fig.8 Flex track drilling system made by shanghai jiao tong university

柔性导轨制孔系统组成及其关键技术

柔性导轨制孔系统作为一种用于飞机机身、机翼等大型部件装配制孔的自动化设备,以其采用柔性的导轨而得名。它是借助导轨上的真空吸盘直接吸附在工件表面并沿着表面进行自动制孔作业,导轨各段之间可以通过互锁拼接的方式延长来适应不同范围的加工需求。因此,柔性导轨制孔系统突破了以往工件在机床上进行定位的加工方法,是一种先进的现代加工理念。

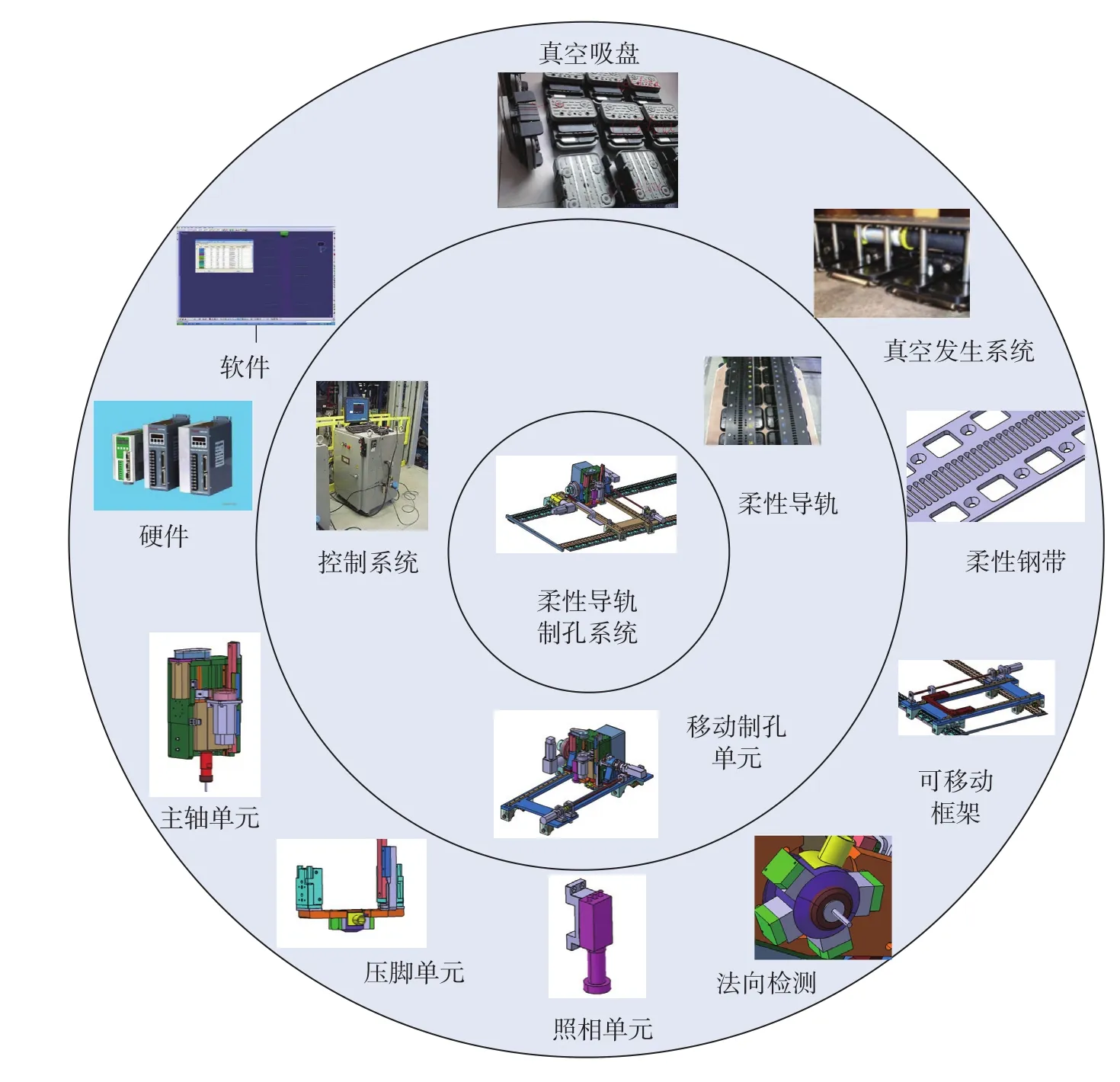

1 系统组成

柔性导轨制孔系统主要由柔性导轨、移动制孔单元和控制系统3大部分组成,各部分的详细构成如图9所示。

柔性导轨主要包括真空发生系统、真空吸盘、柔性钢带及其他附属装置。它通过自身的变形沿着曲率吸附在工件表面,为制孔系统提供基础,并起到承载和导向作用。

移动制孔单元由可移动框架、主轴、照相、压脚等多个子单元模块集成,各子单元模块都具有独特的功能,保证能够进行法向调整、照相测量、压紧、钻孔和锪窝等。

控制系统由硬件和软件两部分组成。硬件包括PC机、数字伺服驱动器、伺服电机等;软件包括上位机软件、下位机软件和离线编程与仿真软件。其中,上位机软件负责数据显示、系统和工艺参数设置,运动控制和加工过程控制;下位机软件实现各轴插补运动和电机驱动;离线编程与仿真软件建立三维运动模型、检测碰撞及修正制孔坐标等[10]。

2 关键技术

柔性导轨制孔系统是集机械、电气、软件于一体的复杂多功能系统,其内涉及材料、力学、金属切削等多门学科。因此,柔性导轨制孔系统能够在飞机装配中得到应用与发展,需要重点突破以下关键技术:

图9 柔性导轨制孔系统组成Fig.9 Composition of flex track drilling systems

(1)柔性导轨吸附可靠性设计技术。柔性导轨是柔性导轨制孔系统的关键部件,它是整个系统的基础。柔性导轨制孔系统就是通过它与工件连接固定在一起。因此,柔性导轨的性能直接决定了系统对不同曲率表面的适应性和障碍的通过性。针对柔性导轨吸附可靠性设计技术,主要包括以下两个方面:

一是轨道结构的最优化设计。柔性导轨制孔系统在机身等部件作业时,随着作业位置的不同,系统呈现出不同的工作姿态,如图10所示。不同工作姿态,轨道所受载荷具有不确定、反复的特点,需要在考虑轨道所受载荷状态的前提下,利用最优化理论,以最大弯曲半径为目标,结合轨道的材料属性(如变形、回弹量等)、结构形式、对轨道的宽度、厚度、长度等尺寸元素进行设计、分析和优化,从而达到轨道刚度、强度和柔度的最佳匹配。

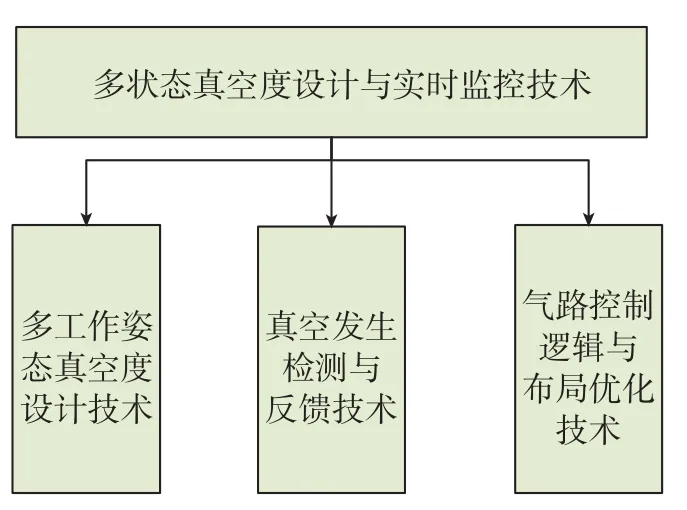

二是多状态真空度设计与实时监控技术,如图11所示,包括多工作姿态真空度设计、真空发生检测与反馈技术、气路控制逻辑与布局优化技术3大方面。

多工作姿态下真空度设计技术是以工件的材料、表面质量、结构特征为基础,结合真空吸力与压脚力、制孔力的耦合关系,完成包括吸盘形状、吸盘结构、吸附面积等设计。

图10 柔性导轨制孔系统的多种工作姿态Fig.10 Postures of flex track drilling systems

图11 真空技术框架Fig.11 Frame diagram of vacuum technology

真空发生检测与反馈技术主要是创建基于压力开关的真空度实时监测和故障排除方法,实现对整个真空气路的实时监测与控制。一旦个别吸盘发生泄露,系统可以在不影响其他吸盘真空度的情况下,通过安全阀关闭泄露吸盘的气路并报警指示,从而继续维持整个系统的正常工作。

气路控制逻辑与布局优化技术主要是简化控制流程,降低操作难度,减少管路数量,营造良好的人机交互环境。

(2)制孔单元小型化、轻量化和多功能化的结构设计。制孔单元作为柔性导轨制孔系统的核心部件,是在柔性导轨的引导下不断适应表面的曲率变化来进行作业的,其在不同位置作业时会导致整个系统的受力状态发生很大变化,影响制孔精度。因此,其结构形式直接影响了系统整体结构形式。设计时,应尽量缩小制孔单元的体积、减轻制孔单元的质量,最大限度地降低对系统的影响。

同时,伴随着现代飞机装配对设备的多功能需求日益强烈,制孔单元应在现有制孔(锪窝)功能的基础上,开发面向送钉、涂胶、铆接等的新型多功能制孔单元,以适应未来飞机装配中的不同任务。目前,国外已经开展具备钻铆的新型多功能制孔单元研制,EI公司针对柔性导轨制孔系统研制的新型多功能制孔单元,可以实现制孔(锪窝)、孔检测和紧固件安装等[11]。

(3)离线编程与仿真技术。离线编程与仿真技术已在数控机床和航空制造领域得到广泛应用。该技术大大提高了设备的作业效率,真正实现了CAD/CAM 一体化。鉴于柔性导轨制孔系统的作业方式区别于一般加工设备,它是将自身定位于工件,通过牺牲整体精度,保证局部精度的方式进行加工。因此,研究适用于柔性导轨制孔系统的离线编程与仿真技术,对实现系统加工路径的快速规划、进行加工过程的实时仿真和干涉检测、开发后置算法、生成离线代码,最终完成运动驱动具有重要意义。

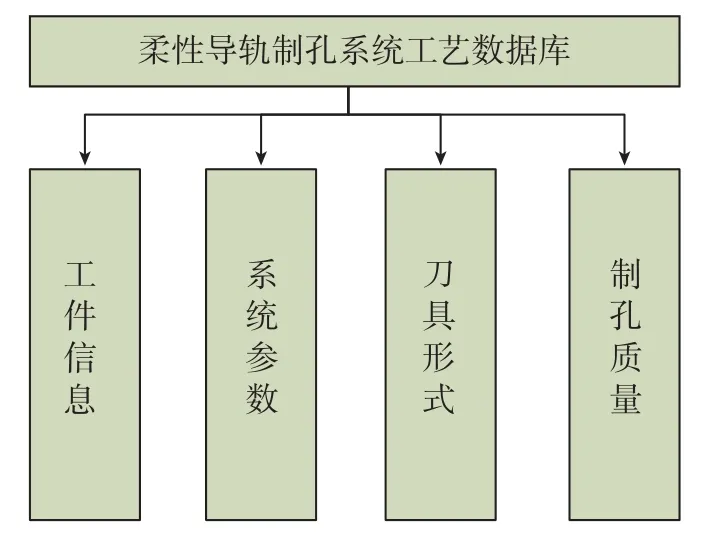

(4)基于柔性导轨系统的制孔(铆接)工艺技术。一直以来,国内普遍存在着“重设备,轻工艺”的现象。实际上,一台设备的好坏除了与自身硬件品质有关,还与配套的工艺密不可分。成熟合理的工艺技术是保证设备成功应用的关键。柔性导轨制孔系统作为一款新型设备,不同于一般的传统设备,需要在理论研究的基础上,通过大量试验进行探索,以构建工件信息(包括叠层数、叠层材料、叠层厚度等)、系统参数(包括制孔方式、压脚力、主轴进给速度、主轴转速等)、刀具形式(包括材料、直径、涂层)与制孔质量(包括孔径、孔表面粗糙度、出口毛刺等)的关联模型,开发出相关数据库,如图12所示,为系统在实际工程应用中的工艺决策提供依据。

图12 工艺数据库框架Fig.12 Frame diagram of process database

结束语

柔性导轨制孔系统作为当前航空制造业的技术热点和前沿性领域,符合现代飞机精益制造的需求,是航空专用设备向轻型化、柔性化、模块化方向发展的典型代表。随着各项技术的不断发展与成熟,势必会具有更广阔的市场前景。我们应抓住这一转变机遇,结合国内C919、ARJ21等型号需求,积极开展相关关键技术的研究,缩短与国外先进水平的差距,甚至抢占技术制高点,使我国能够在未来的航空制造业领域拥有一席之地。

[1]甘露,姚艳彬,魏超.爬行机器人制孔系统在飞机装配中的应用研究[J].航空制造技术, 2013(20):80-82.

GAN Lu, YAO Yanbin, WEI Chao.Research on application of crawler robot drilling system in aircraft assembly[J].Aeronautical Manufacturing Technology, 2013(20):80-82.

[2]THOMPSON P, HARTMANN J, FEIKERT E, et al.Flex track for use in production[C].SAE, 2005.

[3]THEODORE M, BOYL-DAVIS T M,RONALD W Q.Interlocking precision flexible rail system: US 2007677181B2[P].2010-03-16.

[4]MALCOMB J R.5-Axis flex track drilling systems on complex contours: solutions for position control[C].SAE, 2013.

[5]陈彪,刘华东,卜泳,等.柔性导轨自动制孔设备制孔试验研究[J].航空制造技术,2011(22):78-80.

CHEN Biao, LIU Huadong, BU Yong,et al.Research on drilling expriment of flexible track automatic drilling equipment[J].Aeronautical Manufacturing Technology,2011(22):78-80.

[6]侯志霞,刘建东,薛贵军,等.柔性导轨自动制孔设备控制技术[J].航空制造技术, 2009(24):58-60.

HOU Zhixia, LIU Jiandong, XUE Guijun, et al.Control technology of flexible track automatic drilling machine[J].Aeronautical Manufacturing Technology, 2009(24):58-60.

[7]冰峰,胡永祥,姚振强.基于PMAC的柔性导轨制孔设备控制系统研制[J].航空制造技术,2013(5):78-83.

BING Feng, HU Yongxiang, YAO Zhenqiang.Research on PMAC-based control system for flexible track drilling machine[J].Aeronautical Manufacturing Technology,2013(5):78-83.

[8]张冉冉,胡永祥,姚振强.大型小曲率部件自动制孔设备柔性导轨设计[J].组合机床与自动化加工技术,2012(3):1-5.

ZHANG Ranran, HU Yongxiang, YAO Zhenqiang.Design optimization of the flex track for autodrilling machine on largesurface of aircraft assembly[J].Modular Machine Tool&Automatic Manufacturing Technique,2012(3):1-5.

[9]王巍,惠帅,梁涛,等.柔性导轨自动制孔机器人离线编程与仿真技术研究[J].航空制造技术, 2012(1/2):125-127.

WANG Wei, HUI Shuai, LIANG Tao, et al.Study on off-line programming and simulation of flexible track automatic drilling robot[J].Aeronautical Manufacturing Technology,2012(1/2):125-127.

[10]孙丽宏,王伟.离线编程与仿真技术在柔性导轨自动制孔系统中的应用[J].航空制造技术, 2011(13):47-50.

SUN Lihong, WANG Wei.Application of off-line programming and simulation technology in flexible track automatic drilling machine[J].Aeronautical Manufacturing Technology,2011(13):47-50.

[11]Brian Seater.5-Axis flex track System [C].SAE, 2012.