T型航空铝合金结构件淬火残余应力数值模拟分析*

2016-05-30

(中航工业第一飞机设计研究院, 西安 710089)

航空铝合金是飞机结构材料中的主干材料,是最早推动航空工业发展的基础,对航空工业的进步具有极其重要的战略意义[1-3]。近年来,超高强铝合金凭借其密度小、加工性能好及焊接性能优良等特性,越来越被广泛应用。同时,热处理工艺作为一种改善材料性能的重要手段,通过固溶处理,使其能够达到足够的强度和韧性。但是,不可避免的是热处理过程带来的危害却也是显而易见的,即淬火过程中产生的残余应力使零件在后续加工过程中产生变形翘曲甚至开裂现象。因此,系统研究毛坯淬火残余应力的产生机理及其分布规律,对改善零件的尺寸精度和使用寿命具有重要的指导意义。有关这方面的研究国内外已经开展了相关的工作[4-8],但大多局限于简单形状的零件。随着航空技术的发展,整体结构件的出现使残余应力问题变得更为复杂,一跃成为世界性难题。因此,本文针对航空结构件的复杂性,开展T字型航空7050铝合金锻件的淬火残余应力数值模拟分析,为航空设计人员提供一定的参考基础。

1 有限元数值模拟计算

1.1 淬火残余应力产生机理

残余应力是指在没有对物体施加外力时,物体内部存在的保持自相平衡的应力系统[9-10],它是固有应力或内应力的一种。传统工艺中对构件进行的热处理工艺是构件产生淬火残余应力的主要原因,由于造成了构件表面和芯部在快速加热和冷却过程中的温度梯度,冷却速度不同,产生的塑性变形就会不同,继而引发热应力场急剧变化,最终产生热应力。同时,对于存在相变的金属构件也会引发组织应力,构件最终的残余应力正是这两种应力的综合效果。

1.2 模型的建立

本文模拟的对象是航空用T字型7050铝合金锻件。淬火开始温度为475℃,淬火介质为65℃的水。根据对称性原理取锻件的1/2部分进行建模,沿模型长度(X轴)、宽度(Y轴)和厚度(Z轴)方向的应力分别为σ11、σ22和σ33,如图1所示。有限元软件选取ABAQUS进行准耦合模拟,热传导单元划分选择DC3D8,即八节点线性传热六面体单元。热应力单元选择C3D8R,即八节点线性六面体单元。

1.3 材料热物性参数

前期大量研究表明[11-13],金属材料的热处理淬火过程归结到有限元分析中,是一个典型的非线性热力耦合问题,其过程相当复杂,在有限元分析中,最重要的依据就是参数的选择和边界条件的设定。其中,热物理参数,即密度、热传导率、比热容、热膨胀系数和力学性能参数均随温度的变化而变化。因此,本文选取模拟该构件的主要热物理参数和力学性能均是温度的函数,由相关试验可得7050铝合金热物理参数和力学性能参数,用于数值模拟计算。

2 有限元数值模拟结果分析

2.1 淬火温度场分布规律

本文采用准耦合法对该航空铝合金构件进行热传导分析,继而进行淬火过程中的瞬态应力场分析,使其最终得到淬火残余应力的分析规律。研究表明,热处理的有限元理论基础主要受温度、相变和应力3种因素之间的相互影响,且它们之间相互影响,而对于铝合金淬火过程,基本不涉及相变过程[13]。因此,在分析残余应力分布规律的过程中,材料的热物理参数的准确性就显得尤为重要。

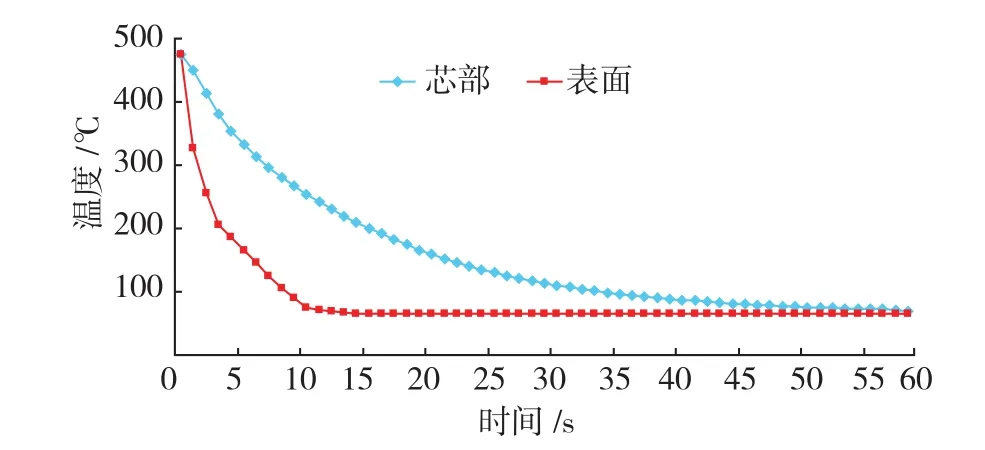

为了准确分析航空7050铝合金构件温度场的变化情况,随机选取具有代表性的表面(红色)和芯部(蓝色)两个点研究构件不同部位温度随冷却时间的变化规律。从图2可以看出,表面材料在遇到淬火介质后温度急剧下降,在冷却时间为10s左右时,温度已下降至65℃。而芯部材料冷却情况明显缓慢,当冷却时间延长至50s时,温度才逐渐下降至65℃。

图1 铝合金锻件有限元模型Fig.1 FE model of aluminum forging

图2 淬火过程温度分布规律Fig.2 Distribution of temperature quenching process

2.2 残余应力分布规律

由于本文研究对象形状的特殊性,故对残余应力规律的分析分为腹板和肋两个部分。图3为构件淬火后沿3个方向淬火残余应力随构件厚度变化的曲线图。由图3可得整体规律: (1)无论零件的腹板还是肋部位,残余应力均呈现出表面压应力、芯部拉应力规律; (2)沿厚度方向的残余应力σ22随构件厚度的变化很小,可忽略不计,这是由于厚度方向的尺寸远远小于长度方向和宽度方向。

图3 腹板和肋部位的残余应力分布Fig.3 Distribution of residual stress on web and rib parts

在整体规律研究的基础上,由图3(a)可知,腹板部位的残余应力规律性很强,表面残余压应力σ11约为-500MPa;芯部残余拉应力σ11最大值约为380MPa,数值接近其抗拉强度;残余应力σ33与σ11变化规律相似。由图3(b)~(c)可知,肋部位的表面残余应力与腹板的表面残余应力基本相当,但芯部应力分布规律相对复杂,这是由于肋部位的塑性应变集中所致,且分布规律相对复杂,这是由肋部位的塑性应变集中所致。肋部表面残余压应力σ11最大值约为-500Mpa,芯部拉应力最大值达到约为320MPa。其中,芯部40~100mm范围内,拉应力出现了先下降后小幅度上升的变化规律,但均为残余拉应力。肋部表面残余压应力σ33最大值约为-500MPa,芯部残余拉应力最大值约为300MPa。其中,在芯部40~80mm范围内,拉应力300MPa转变为压应力-120MPa,在芯部80~100mm范围内,压应力又重新转变为拉应力120MPa。

2.3 残余应力与温度之间的关系

图4为航空7050铝合金构件残余应力分布与温度变化的对应曲线。由有限元云图可知,航空构件在整个淬火过程中,内外表面的淬火残余应力随着冷却时间的延长呈现出交替的变化规律[14],与其他铝合金制品呈现基本相似的规律。其中冷却速度的不均匀使得残余应力发生了前期急剧变化,后期趋于平缓的过程。其中,当金属构件刚刚进入淬火介质中时,外表面呈现拉应力,芯部呈现压应力,随着时间的延长,内外表面呈相反变化。分析原因可以知道,在构件初期开始淬火工艺时,由于表面刚刚接触较冷的淬火介质,内外温差十分巨大,热胀冷缩原理,外表面产生收缩,因而承受芯部的拉应力,由于力的相互作用,芯部受到压应力。随着冷却时间的继续延长,构件内外表面的温度梯度逐渐减少,芯部材料开始收缩,继而出现芯部受拉力、外部受压力的最终状态。

图4 航空构件残余应力分布与温度变化的关系Fig.4 Relationship between residual stress distribution and temperature of aeronautic component

2.4 模型验证

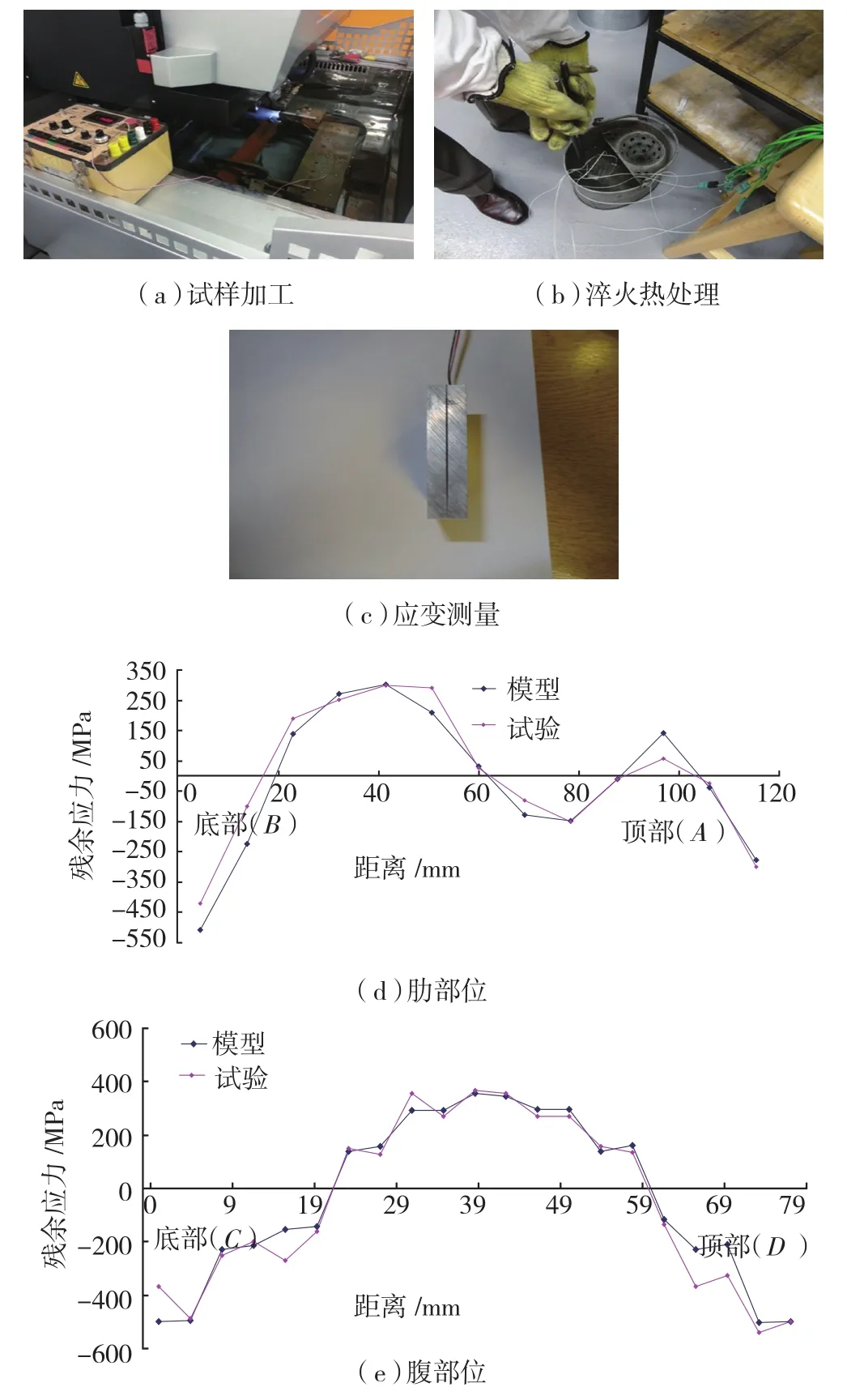

为了验证模型的准确性,选取模拟试验件对其进行残余应力测试,将测试结果与模拟结果进行对比。如图5所示,试验包括对试样进行固溶、淬火、应变测试,最后利用剥层法得出不同部位的残余应力数值。试验结果表明:该模型具有较高的精度,控制在10%以内的工程要求范围能很好模拟出复杂形状的铝合金淬火残余应力分布规律,为后续消除构件残余应力提供准确的参考基础,对改善零件变形严重问题具有重要意义。

图5 航空构件不同部位模拟残余应力与试验值对比Fig.5 Comparison of experimental and computed residual stresses for different positions of aeronautic component

3 结论

利用非线性有限元软件ABAQUS中的热-力耦合模块,采用淬火过程构件与冷却介质的膜层散热边界条件模拟了T型航空铝合金结构件淬火残余应力分布规律。

从验证结果来看,本模型具有较高的精度,能很好模拟出复杂形状的铝合金淬火残余应力分布规律,其中腹板部位呈现出外压内拉的规律。

淬火过程中构件温度梯度的变化是导致残余应力的主要因素,7050铝合金T型构件内外应力场随着温度的变化发生了交替变化,经历了由外拉内压到外压内拉的应力变化规律。

[1]陈昌麒.超高强度铝合金的发展[J].中国有色金属学报,2002,12(4):17-21.

CHEN Changqi.Development of super-high strength aluminum alloys[J].The Chinese Journal of Nonferrous Metals, 2002,12(4): 17-21.

[2]王祝堂,田荣章.铝合金及其加工手册[M].长沙:中南工业大学出版社,1989.

WANG Zhutang, TIAN Rongzhang.The processing of aluminum alloy[M].Changsha: Central South University Press, 1989.

[3]胥维勋.铝合金的淬火工艺和残余淬火应力[J].航天工艺,1989,6(4):12-15.

XU Weixun.The quenching process of Aluminum alloy and residual stress[J].Aerospace Manufacturing Technology, 1989,6(4):12-15.

[4]唐国兴,郭魂,左敦稳,等.航空结构件残余应力释放引起加工变形的数值模拟[J].装备制造技术, 2007,10(3):1-2.

TANG Guoxing, GUO Hun, ZUO Dunwen, et al.Numerical simulation of distortions resulted from residual stress in aircraft aluminum parts[J].Equipment Manufacturing Technology, 2007,10(3):1-2.

[5]王运巧.飞机结构件加工变形分析及数值仿真研究[D].北京:北京航空航天大学,2007.

WANG Yunqiao.The simulation research on distortions resulted from residual stress in aircraft components[D].Beijing: Beihang University, 2007.

[6]TANNER D A, ROBINSON J S.Reducing residual stress in 2014 aluminum alloy die forgings[J].Materials and Design, 2008,29(7):1489-1496.

[7]ROBINSON J S , TANNER D A.Reducing residual stress in 7050 aluminium alloy die forgings by heat treatment[J].Journal of Engineering Materials and Technology, 2008,130(3):635-644.

[8]TODINOV M T.Mechanism for formation of the residual stresses from quenching[J].Modelling Simulation in Materials Science and Engineering, 1998,6(6):273-291.

[9]米谷茂.残余应力的产生和对策[M].北京:机械工业出版社,1983.

MI Gumao.The generation of residual stress and countermeasures[M].Beijing: China Machine Press, 1983.

[10]张海.大锻件热处理后的残余应力研究[J].金属热处理,2002,27(1):53-55.

ZHANG Hai.The research on residual stress in heavy forging after heat treatment[J].Heat Treatment of Metals, 2002,27(1):53-55.

[11]李大峰,丁华锋,刘立斌,等.7075铝合金板淬火残余应力模拟及试验研究[J].机械研究与应用, 2012,119(3):92-95.

LI Dafeng, DING Huafeng, LIU Libin, et al.Numerical simulation and experimental study of quenching-induced residual stress in 7075 aluminum alloy plates[J].Mechanical Research and Application, 2012,119(3):92-95.

[12]中国航空材料手册·铝合金卷[M].北京:中国标准出版社,2001.

The Manual of Aircraft Materials Editoral Committee.China aeronautical materials handbook· aluminum alloy[M].Beijing: Standards Press of China, 2001.

[13]BOYER J C, BOIVIN M.Numerical calculations of residual stress relaxation in quenched plates[J].Material Science and Technology,1985,1(10):786-797.

[14]王少辉.7085铝合金整体结构件淬火残余应力分析及其消减工艺研究[D].长沙:中南大学, 2011.

WANG Shaohui.Analysis and reduction quenching residual stress of 7085 aluminum alloy integral structure parts[D].Changsha: Central South University, 2011.