金刚石磨粒与蓝宝石接触形式对其磨损性能的影响

2016-05-30吴海勇黄辉徐西鹏

吴海勇, 黄辉, 徐西鹏

(1. 华侨大学 制造工程研究院, 福建 厦门 361021;2. 漳州职业技术学院 机械与自动化工程系, 福建 漳州363000)

金刚石磨粒与蓝宝石接触形式对其磨损性能的影响

吴海勇1,2, 黄辉1, 徐西鹏1

(1. 华侨大学 制造工程研究院, 福建 厦门 361021;2. 漳州职业技术学院 机械与自动化工程系, 福建 漳州363000)

摘要:利用单颗金刚石磨粒划擦蓝宝石工件,跟踪检测磨粒以点、线、面等三种接触形式划擦蓝宝石过程中的磨损体积、表面形貌、划擦力与力比等的磨损变化特征.研究结果表明:接触方式对金刚石磨粒的耐磨性具有显著的影响,三种情况下都可在金刚石后部观察到片状解理形貌;磨损的加剧使金刚石磨粒划擦力与力比出现一定程度的减小.

关键词:单颗金刚石; 划擦; 接触类型; 磨损; 磨粒; 蓝宝石

金刚石工具在使用过程中,磨粒与工件之间不断产生摩擦、耕犁和划擦作用,产生不同程度的磨损,磨粒的磨损改变了金刚石磨粒切削加工的几何形态,从而改变了工件的加工表面质量,以及工具的使用寿命.研究者在对金刚石工具形貌的观察中发现加工过程中,金刚石磨粒的形貌主要有完整、微观破碎、宏观破碎、脱落、磨平等类型[1-4].为了进一步理解金刚石磨粒的磨损过程,学者提出了单颗磨粒划擦的研究方法,主要是利用圆锥形单颗金刚石磨粒工具(洛氏金刚石压头)划擦工件,研究不同试验参数对磨粒磨损的影响[5-7].然而,实际使用的金刚石磨粒工具中磨粒的形状并非为圆锥形,固结在磨具中磨粒形态各异,使得磨粒与工件的接触形式也各不相同,大致可分为点接触、线接触和面接触等三种类型[8].因此,本文通过单颗金刚石磨粒划擦蓝宝石试验,跟踪金刚石磨粒划擦过程中的磨损体积、磨损形貌及划擦力,比较分析接触形式对金刚石磨粒磨损性能的影响规律.

1试验条件

1.1划擦试验

单颗金刚石磨粒划擦蓝宝石的机械磨损试验在自主搭建的精密划擦试验机上开展,如图1所示.蓝宝石工件通过石蜡粘贴固定在机床主轴的载物铝盘上;钎焊着金刚石磨粒的不锈钢螺帽通过螺纹连接安装在夹具中;测力仪固定在直线电机上,而直线电机通过龙门架带动测力仪和金刚石磨粒作横向进给运动;金刚石磨粒通过固定在夹具中的套管型微分头控制.

试验使用元素六金刚石有限公司生产的磨料级单晶金刚石制备单颗金刚石磨粒工具,金刚石为SDB1125品级,尺寸为20/30目,粒径大小为0.60~0.85 mm,选用晶形完好的金刚石,其晶体形态为立方八面体,利用钎焊的方式固定在基体上,如图2所示.从图2可以看出:钎料较好地固结把持住金刚石磨粒,金刚石磨粒具有较好出露高度.从图2的俯视图中还可以看出,金刚石磨粒的{111}晶面完整裸露在磨粒顶部,试验时金刚石磨粒顶部正对朝向划擦切削加工弧区.

(a) 划擦试验装置图 (b) 试验装置框架示意图图1 试验装置示意图Fig.1 Schematic diagram of experimental setup

(a) 金刚石磨粒 (b) 侧视图 (c) 俯视图图2 试验采用的金刚石磨粒及钎焊后金刚石磨粒工具Fig.2 Diamond grit and the brazed single diamond grit tool used in the test

试验采用厚度为0.7 mm、直径为100 mm的蓝宝石晶圆(成分为单晶氧化铝),其密度为3.7 g·mm-3,熔点为2 045 ℃,沸点为3 000 ℃,拉伸强度为0.2 GPa,莫氏硬度为9,剪切模量为90.16 GPa.选用蓝宝石的C面,即(0001)晶面作为金刚石磨粒划擦切削面,划擦表面经化学机械抛光后,表面粗糙度为10 nm.

主要研究金刚石磨粒不同接触形式下的磨损,根据设备的实际工况和前期试验探索,选择划擦速度为4 m·s-1,划擦深度为0.02 mm.试验时,蓝宝石处于静止状态,通过直线电机控制磨粒划擦蓝宝石的运动形式,划擦20 mm的工件长度后,金刚石磨粒退出到蓝宝石晶圆外,重复划擦试验.每间隔一定的划擦长度后,卸下金刚石磨粒,将金刚石磨粒放置在无水乙醇中利用超声清洗20 min,再进行显微形貌的观察和磨损体积的检测.之后重复划擦试验工作,直至金刚石磨粒完全磨损,划擦过程中无冷却液.

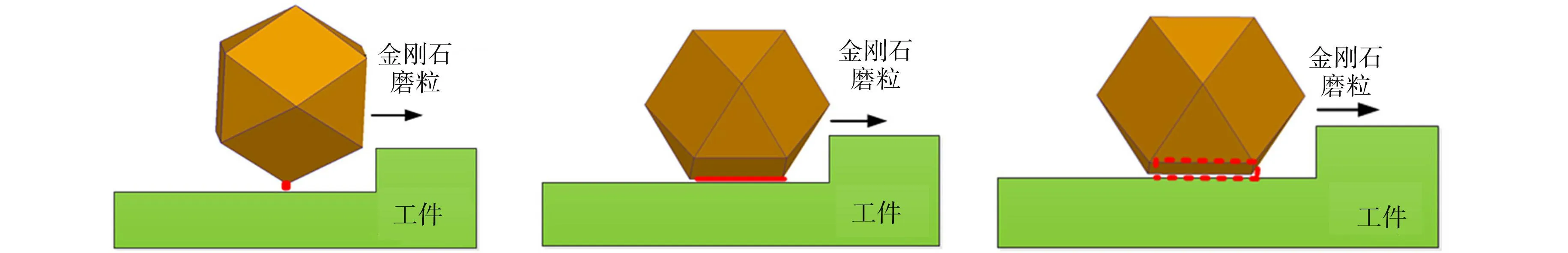

金刚石磨粒以不同接触方式划擦蓝宝石的运动形式,如图3所示.虽然试验中金刚石磨粒的接触方式不同,但均保证金刚石的{100}晶面向前首先接触工件.经过多次重复划擦试验,并选取典型金刚石磨粒进行分析.

(a) 点接触 (b) 线接触 (c) 面接触 图3 不同接触方式划擦蓝宝石的运动形式Fig.3 Movement form of diamond grit scratching on sapphire with different contact type

1.2测试方法

1.2.1显微形貌金刚石磨粒的磨损显微形貌利用台式扫描电镜FEI Phenomprox进行观察.为了便于分析金刚石磨粒的磨损形貌及其特征,观察金刚石磨粒的磨损形貌时,位置均统一将金刚石切入方向置于观察视野的右边.

1.2.2磨损体积利用激光共聚焦显微镜Carl Zeiss LSM 700系统测量金刚石磨粒体积,金刚石磨粒安装在专用夹具上以保证每次测量金刚石磨粒的同一视场,每次测量采用同一放大倍数(×20)和同一叠加景深(0.005 mm)进行检测,测量3次取其平均值作为金刚石磨粒体积.同时,利用激光共聚焦显微镜测量工件材料的去除体积.

1.2.3划擦力与划擦力比采用Kistler 9119AA2型测力仪,采样频率为50 kHz,所采集力信号通过多通道电荷放大器Kistler 5080进行放大,并利用Kistler DAQ for DynoWare Type 5697型数据采集系统采集力信号.最后,通过计算机处理所采集的力信号.划擦切向力与法向力之比即为划擦力比.

2试验结果

2.1磨损体积与磨损率

测试不同接触形式下的工件材料去除总体积(Qw).结果表明:在点、线、面三种接触形式下,金刚石磨粒的工件材料去除总体积分别达到0.360,0.465,2.132 mm3.在工件材料去除总体积方面,面接触金刚石磨粒最多,线接触金刚石磨粒次之,而点接触金刚石磨粒最少.可见,相比于点、线接触形式,面接触时金刚石磨粒的耐磨性明显高出许多.

(a) 初始三维形貌 (b) 磨损后三维形貌图4 金刚石划擦蓝宝石磨损的三维显微形貌Fig.4 3D wear topography of diamond scratches on sapphire

以线接触金刚石磨粒为例,通过激光共聚焦显微镜测得金刚石磨粒的三维显微形貌,如图4所示.图4(a)为金刚石磨粒划擦工件前的初始三维显微形貌,图4(b)为划擦0.465 mm3工件材料体积后的三维显微形貌.利用激光共聚焦系统自带软件可计算得到两种不同状态下磨粒的体积,分别为Qd0和Qdn.由于选择相同检测基准面,因此金刚石磨损体积Qd的计算式为

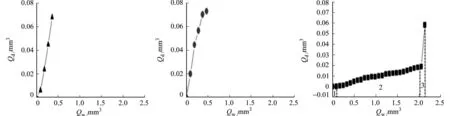

不同接触形式下金刚石磨粒划擦蓝宝石的磨损体积变化特征,如图5所示.从图5可知:不同接触形式下,金刚石磨粒的磨损体积变化趋势是各异的.点、线接触金刚石磨粒的磨损体积与工件材料去除体积基本呈线性增加的趋势.面接触金刚石磨粒的磨损体积变化可分为三个阶段:在划擦前期,金刚石磨粒的磨损体积快速增加,此为初期磨损;其后磨粒的磨损体积变化极为缓慢,大部分材料在此阶段被去除,此为稳定磨损阶段;最后,磨粒的磨损量迅速增加,直至金刚石磨粒完全失效,这个阶段为剧烈磨损阶段.

(a) 点接触 (b) 线接触 (c) 面接触图5 不同接触形式金刚石磨损体积变化Fig.5 Wear volume change of diamond with different contact types

2.2磨损形貌

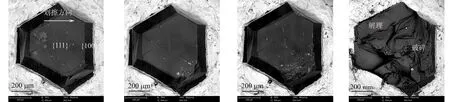

点接触金刚石磨粒的磨损形貌变化,如图6所示.图6(a)为金刚石磨粒的初始形貌.从图6(b)可知:磨粒的磨损首先出现在磨粒的后部,表现为片状的解理,同时磨粒顶部点接触部分产生破碎和沿〈110〉晶向延伸的裂纹.从图6(c)可知:随着工件材料去除体积的增加,磨粒的前端发生破碎.从图6(d)可知:最终磨粒失效的表面可以观察到片状解理的形貌.

(a) Qw=0 mm3 (b) Qw=0.18 mm3 (c) Qw=0.27 mm3 (d) Qw=0.36 mm3图6 点接触金刚石磨粒的磨损形貌Fig.6 Wear morphology of diamond grit with point contact type

线接触金刚石磨粒磨损形貌变化,如图7所示.图7(a)为金刚石磨粒的初始形貌.从图7(b)可知:金刚石磨粒的磨损同样是先出现在磨粒的后端,并且依旧可以观察到沿〈110〉晶向的裂纹.从图7(c)可知:随着工件材料去除体积的增加,磨粒的磨损加剧,特别是磨粒后端呈现明显的破碎形貌,其中在磨损初期产生的裂纹依旧能清楚地观察到.

(a) Qw=0 mm3 (b) Qw=0.186 mm3 (c) Qw=0.465 mm3图7 线接触金刚石磨粒的磨损形貌Fig.7 Wear morphology of diamond grit with line contact type

面接触金刚石磨粒的磨损形貌变化,如图8所示.图8(a)为金刚石磨粒的初始形貌.从图8(b)可知:金刚石磨粒在划擦过程中首先在切刃处产生少量的破碎,其破碎程度随着加工过程的进行而逐渐增加(图8(c)),金刚石的整体形貌并无明显变化.对照图5可以看出,此时金刚石磨粒处于稳定磨损阶段.从图8(d)可知:到了剧烈磨损阶段,金刚石发生了大面积的断裂.值得注意的是,金刚石磨粒的前部多为破碎,而后部可以观察到片状解理面.

(a)Qw=0 mm3 (b) Qw=0.492 mm3 (c) Qw=1.64 mm3 (d) Qw=2.132 mm3图8 面接触金刚石磨粒的磨损形貌Fig.8 Wear morphology of diamond grit with plane contact type

综上分析可见,点、线、面接触金刚石磨粒划擦蓝宝石时,金刚石磨粒的失效多为破碎和片状解理,并且都是首先在其后部产生大面积片状解理.此外,点、线接触形式都产生了沿〈110〉晶向的裂纹.

2.3划擦力与划擦力比

金刚石磨粒横向直接划擦蓝宝石,垂直于划擦方向的力为法向力,符号表示为Fn;平行于划擦方向的力为切向力,符号表示为Ft.划擦力比ε可具体表达为

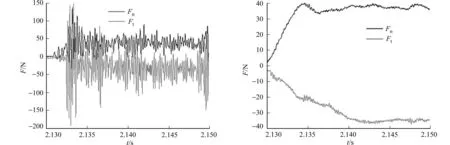

金刚石磨粒划擦蓝宝石所测试得到的力信号,如图9所示.从图9可见:切向力和法向力均出现了一定范围内的振荡(图9(a)),通过移动平均法对力信号进行平滑处理,移动平均窗口值为100,经平滑处理后的切向力和法向力较为平稳(图9(b)).因此,取经相同平滑处理后的力信号的稳定值作分析.

(a) 原始力信号 (b) 平滑处理后的力信号图9 金刚石磨粒划擦蓝宝石的划擦力特征Fig.9 Force signals characteristics of diamond grit scratching on sapphire

在不同接触形式下,金刚石磨粒划擦蓝宝石的切向力和法向力变化趋势图,分别如图10,11所示.由图10,11可见:点、线接触方式下的划擦力幅值略小于面接触情况下的划擦力.点、线接触时金刚石磨粒的切向力和法向力均随着磨损的加剧呈逐渐减小趋势,这与图5金刚石磨粒的磨损体积变化较为符合.面接触金刚石磨粒在划擦初期和稳定磨损阶段,划擦切向力和法向力基本在一定范围内波动变化;在剧烈磨损阶段,划擦力出现一定幅值的下降.

(a) 点接触 (b) 线接触 (c) 面接触图10 金刚石划擦蓝宝石的切向力变化趋势图Fig.10 Tangential force change trend chart of the diamond scratching on sapphire

(a) 点接触 (b) 线接触 (c) 面接触图11 金刚石划擦蓝宝石的法向力变化趋势图Fig.11 Normal force change trend chart of the diamond scratching on sapphire

金刚石磨粒划擦蓝宝石的力比分析,如图12所示.从图12可知:点、线、面接触金刚石磨粒的划擦力比基本在0.3~0.6范围内波动变化.点、线接触金刚石磨粒的划擦力比基本呈快速减小趋势.面接触金刚石磨粒划擦力比在划擦初期和稳定磨损阶段在一定范围内变化,在剧烈磨损阶段快速减小.

结合图5和图8可以看出:对于面接触形式,当金刚石磨粒发生大面积破碎时,其力比与点、线接触形式一样,都呈现下降的趋势.

(a) 点接触 (b) 线接触 (c) 面接触图12 金刚石划擦蓝宝石的力比Fig.12 Force ratio of diamond scratching on sapphire

3分析与讨论

(a) 点接触

(b) 线接触 (c)面接触图13 不同接触类型金刚石磨粒划擦理论模型Fig.13 Theoretical model for diamond scratching with different contact types

金刚石磨粒的磨损与划擦过程中受力变化密切相关.单颗金刚石磨粒在划擦过程中可简化为一悬臂梁结构[4,9],如图13所示.磨粒受到钎料的把持力Fbond以及划擦过程中的切向力和法向力等的共同作用,切向力和法向力的合力F合力与Fbond相互平衡.划擦合力F合力作用在磨粒上形成弯曲扭矩Mb,其大小由磨粒出露高度h和F合力共同决定.结合图10,11可知:点、线接触时的切向力和法向力小于面接触形式的划擦切向力和法向力,这是由于点、线接触形式时,金刚石磨粒与工件的接触面积小于面接触时的接触面积,在相同切深时,接触面积越大,则磨粒去除工件材料的体积就会越大,从而增大了磨粒的划擦力.因此,面接触形式时,金刚石磨粒的划擦切向力和法向力均大于点、线接触时的划擦切向力和法向力.

由模型可见,磨粒所受的切向力与悬臂梁相垂直,对悬臂梁产生剪切力矩,从而形成对磨粒的剪切作用;法向力与悬臂梁相平行,虽然对悬臂梁不产生力矩作用,但产生了轴向压缩作用.金刚石磨粒在划擦过程中,划擦方向前部由于磨粒与工件反复的摩擦和切削作用,受到较多与划擦方向相平行的切向力,形成对磨粒的剪切作用.划擦方向后部则主要受到已切削工件表面和切屑对磨粒挤压的法向力,形成对磨粒的挤压作用.文献[9]也论述了金刚石磨粒内部前端的内应力以剪切应力为主,而后端的内应力以压缩(或拉伸)应力为主.由于蓝宝石工件以脆性方式被去除,磨粒前部表现为冲击剪切作用,而磨粒后部则受到持续的压缩作用下,持续的压缩应力一旦超过相应晶面的抗压强度,磨粒在后部随即产生较大面积的断裂和破碎.

点、线接触的划擦力略小于面接触的划擦力,而磨粒与工件的接触面积却远小于面接触形式的接触面积.由于磨粒内部的应力取决于磨粒所受到的划擦力及其受力面积,因此,点、线接触和面接触在划擦法向力和接触面积上的差异,导致了点、线接触金刚石磨粒内部应力大于面接触金刚石磨粒的内部应力.从而导致点、线接触金刚石磨粒在划擦接触区域更快形成裂纹和破碎,裂纹的形成和扩展破坏磨粒的整体性和强度,使磨粒快速磨损,而裂纹大多沿〈110〉晶向延伸,文献[10-11]也描述了沿〈110〉晶向受到压缩(或拉伸)变形而更易产生断裂.因此,面接触金刚石磨粒比点、线接触金刚石磨粒更耐磨.

4结论

1) 金刚石磨粒与工件的接触形式对金刚石的磨损有着显著的影响,面接触时金刚石磨粒的耐磨性会明显好于点、线接触时的耐磨性.

2) 虽然接触形式不同,但是金刚石磨粒首次发生大面积断裂的位置都是在磨粒的后部;在点、线接触情况下在金刚石磨损面上可以看到明显的裂纹.

3) 金刚石磨粒以点、线划擦蓝宝石工件时,其划擦力小于面接触时的划擦力.划擦力的变化与金刚石的磨损有着密切的关系,不同接触形式下,金刚石的划擦力都随着加工过程的进行而减小.

参考文献:

[1]徐西鹏,沈剑云,黄辉.锯切花岗石过程中金刚石节块磨损特征及其影响因素分析[J].摩擦学学报,1998,18(2):162-166.

[2]徐西鹏,沈剑云,黄辉,等.花岗岩加工用金刚石-金属复合材料磨损机理研究[J].复合材料学报,1998,15(1):101-107.

[3]黄辉,詹友基,徐西鹏.磨削花岗石过程中钎焊金刚石磨损特征分析[J].摩擦学学报,2007,27(3):279-283.

[4]吴海勇,黄辉,徐西鹏.单颗金刚石划擦Ta12W的试验研究[J].摩擦学学报,2015,35(5):635-645.

[5]殷玲,刘忠,陈日曜.陶瓷磨削中金刚石砂轮磨损形式及其生成原因[J].华中理工大学学报,1996,24(4):19-22.

[6]ZHAO Qingliang,GUO Bing,STEPHENSIN D,et al.Micro/nano indentation and single grit diamond grinding mechanism on ultra pure fused silica[J].Chinese Journal of Mechanical engineering,2011,24(6):963-970.

[7]叶勇,徐西鹏.单颗金刚石磨削花岗石中力的离散单元分析及试验验证[J].摩擦学学报,2009,29(3):215-220.

[8]BHUSHAN B.Modern tribology handbook[M].Florida:CRC Press,2000:273-300.

[9]WU Haiyong,HUANG Hui,JIANG Feng,et al.Mechanical wear of different crystallographic orientations for single abrasive diamond scratching on Ta12W[J].International Journal of Refractory Metals and Hard Materials,2016,54:260-269.doi:10.1016/j.ijrmhm.2015.07.038.

[10]ZONG Wenjun,LI Dan,CHENG Kai,et al.The material removal mechanism in mechanical lapping of diamond cutting tools[J].International Journal of Machine Tools and Manufacture,2005,45(7/8):783-788.doi:10.1016/j.ijmachtools.2004.11.014.

[11]李增强,韩杰才,孙涛,等.评价金刚石刀具各向异性的周期键链模型[J].纳米技术与精密工程,2011,9(2):174-179.

(责任编辑: 黄仲一英文审校: 杨建红)

Influence of Contact Type on Diamond Wear During Scratching on Sapphire

WU Haiyong1,2, HUANG Hui1, XU Xipeng1

(1. Institure of Manufacturing Engineering, Huaqiao University, Xiamen 361021, China;2. Department of Mechanical Engineering and Automation, Zhangzhou Institute of Technology, Zhangzhou 363000, China)

Abstract:Single diamond abrasive grits are employed to scratch on the workpiece of sapphire. Wear variation characteristics such as wear volume, surface morphology, scratching forces and force ratios are tested during diamond grits scratching on sapphire with three contact types of point, line and plane. The results show that the contact type has obvious impact on the wear resistance of diamond grit. Lamellar cleavage morphology is detected at the back of diamond grit with the three contact types. The scratching forces and force ratio appear to decrease with the increasing wear of the diamond.

Keywords:single diamond; scratching; contact type; wear; abrasive grit; sapphire

中图分类号:TH 117

文献标志码:A

基金项目:国家自然科学基金资助项目(51375179, 51235004)

通信作者:黄辉(1974-),男,教授,博士,主要从事高效精密加工和脆性材料加工技术的研究.E-mail:huangh@hqu.edu.cn.

收稿日期:2016-03-30

doi:10.11830/ISSN.1000-5013.2016.03.0261

文章编号:1000-5013(2016)03-0261-07