基于涡流检测信号的航空发动机叶片缺陷分类与评估方法

2016-05-25张卫民邱忠超

于 霞,张卫民,邱忠超,秦 峰

(北京理工大学 机械与车辆学院, 北京 100081)

基于涡流检测信号的航空发动机叶片缺陷分类与评估方法

于霞,张卫民,邱忠超,秦峰

(北京理工大学 机械与车辆学院, 北京 100081)

摘要:航空发动机涡轮叶片的缺陷检测对于保障飞机安全运行至关重要. 由于叶片属于非规则小曲率零件,难以保证严格的提离距离和检测法向方向,由此产生了不可忽视的干扰和噪声,加之缺陷变化信息微弱,给检测带来了实质性困难. 本文设计研制了一种尺寸小、 灵敏度高的差激励涡流检测探头,可以安装在数控多自由度扫查台上,对叶片曲面零件表面缺陷进行快速扫查检测; 利用总体平均模态经验模态分解技术(EEMD)和小波变换相结合的方法,来有效抑制强背景噪声,提取信号特征,并结合支持向量机(SVM)方法实现裂纹缺陷的分类.

关键词:发动机叶片; 差激励; 涡流传感器; 裂纹检测; EEMD; SVM

0引言

涡轮发动机是高性能飞机的核心动力部件,它依靠叶片对气体压缩的推力进行工作. 叶片数量众多且属于高速旋转件,所受载荷复杂、 使用环境恶劣,是发动机中需重点检测的关键零件之一[1-4].

由于叶片的重要性,在产品装配前应进行检测. 传统方法一般采用磁粉检测,结合人工目视进行. 这种方法检测结果在一定程度上可信,但人工因素高,自动化程度低,难以适应现代化飞机制造业的高效生产.

涡流检测是一种重要的无损检测方法,其原理是根据电磁感应,借助传感器的激励装置在试件中感应出的涡流场变化进行工作,具有简便高效,可实现非接触和自动化检测的优势,其特点是对试件表面或亚表面缺陷敏感,和超声等检测方法有效组合,有望取代目前生产中的传统检测方法,满足叶片零件自动化批量生产的检测需求[5-7].

涡流传感器主要分为绝对式和差动式两种结构. 其中差动式传感器利用差动线圈对相同信号进行抵消、 差异信号进行叠加的特点,可有效抑制温度、 提离效应等共模干扰信号,更适于识别叶片中微小裂纹. 差动式传感器又可设计成检测部分差动式(简称差测量式)和激励部分差动式(简称差测量式)两种结构,本文根据叶片缺陷检测实际需求,设计并研制了一种小尺寸、 差激励式涡流传感器. 实验结果表明,这种传感器抑制干扰能力较强、 灵敏度高,可用于叶片缺陷单探头自动扫查检测. 基于该差激励式涡流传感器检测结果,应用现代信号处理技术,进行了叶片表面缺陷(裂纹)的分类识别研究,结果表明,该方法可初步实现几种典型裂纹形态的有效识别[8,9].

1差激励涡流传感器设计

图1 差激励测量系统框图Fig.1 Difference incentive measurement system

差激励式涡流传感器由两个激励线圈和一个测量线圈组成,如图1 所示. 当试件中没有缺陷时,两个激励线圈产生的涡流场能量相同,方向相反,相互抵消,测量线圈中没有感应电压输出; 当试件中存在缺陷时,两个激励涡流场能量平衡被破坏,测量线圈中产生感应电压信号.

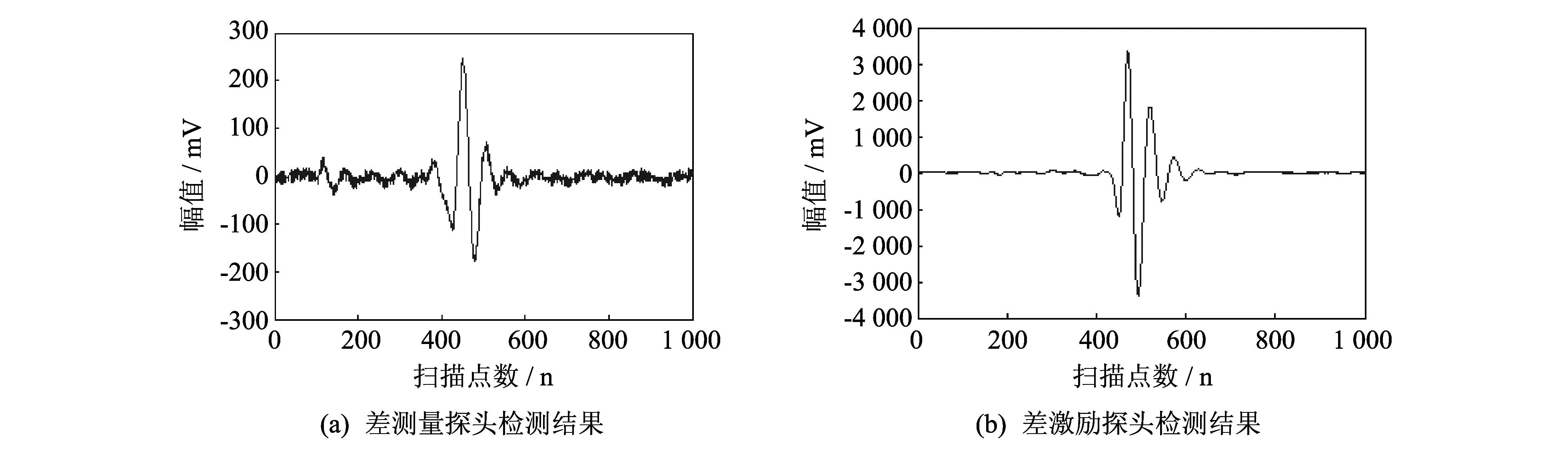

如图2 所示,两个结构尺寸相同的差动式传感器,在相同电源电压激励下,对于同一尺寸的人工预制裂纹,差激励式传感器输出电压值明显高于差测量式传感器,且信噪比显著改善.

图2 叶片试件裂纹两种差动式检测结果对比Fig.2 Comparison results of two differential testing

2支持向量机(SVM)分类方法简介

支持向量机方法(Support Vector Machine,SVM)是20世纪90年代中期在统计学习理论基础上的一种新型分类算法[10],它克服了神经网络分类和传统统计分类方法的一些缺点,较好地解决了小样本的分类问题. 由于发动机叶片成本较高,存在裂纹缺陷的叶片样本较少,给缺陷分类研究带来实质性困难,属于典型的小样本分类问题,用SVM方法较为适合.

为了在多维特征空间构造最优分类超平面,只需以核函数的方式计算特征空间与支持向量中的向量内积. 利用核函数可以将输入空间的非线性分类面转化为高维特征空间F中的线性超平面来处理. 应用较多的核函数有3类:多项式核函数,径向基(RBF)核函数和神经网络核函数. 考虑到RBF核函数可以使SVM模型复杂度较低,且对非线性问题适应度较好,因此本文采用RBF核函数.

RBF核函数形式如式(1)所示

(1)

式中:σ为相应核参数.

由于单一SVM是二元分类器,只能对两类模式进行识别,要对多种模式进行识别,必须构造一种多元分类器,本文采用“一对一”方法构造多元分类器. “一对一”算法由Kressel提出,该算法在类训练样本中构造所有可能的二值分类器,每个二值分类器只取N类中的两类训练样本进行训练,结果共构造K=N(N-1)/2个分类器,在第k个二值分类器中,用第k类的训练样本作为正例,另一类样本作为反例进行训练,以获取该分类器参数的具体数值. 这种方法的优点是单个SVM训练规模较小,分类器的推广能力较强.

3基于EEMD-小波分析的信号特征处理研究

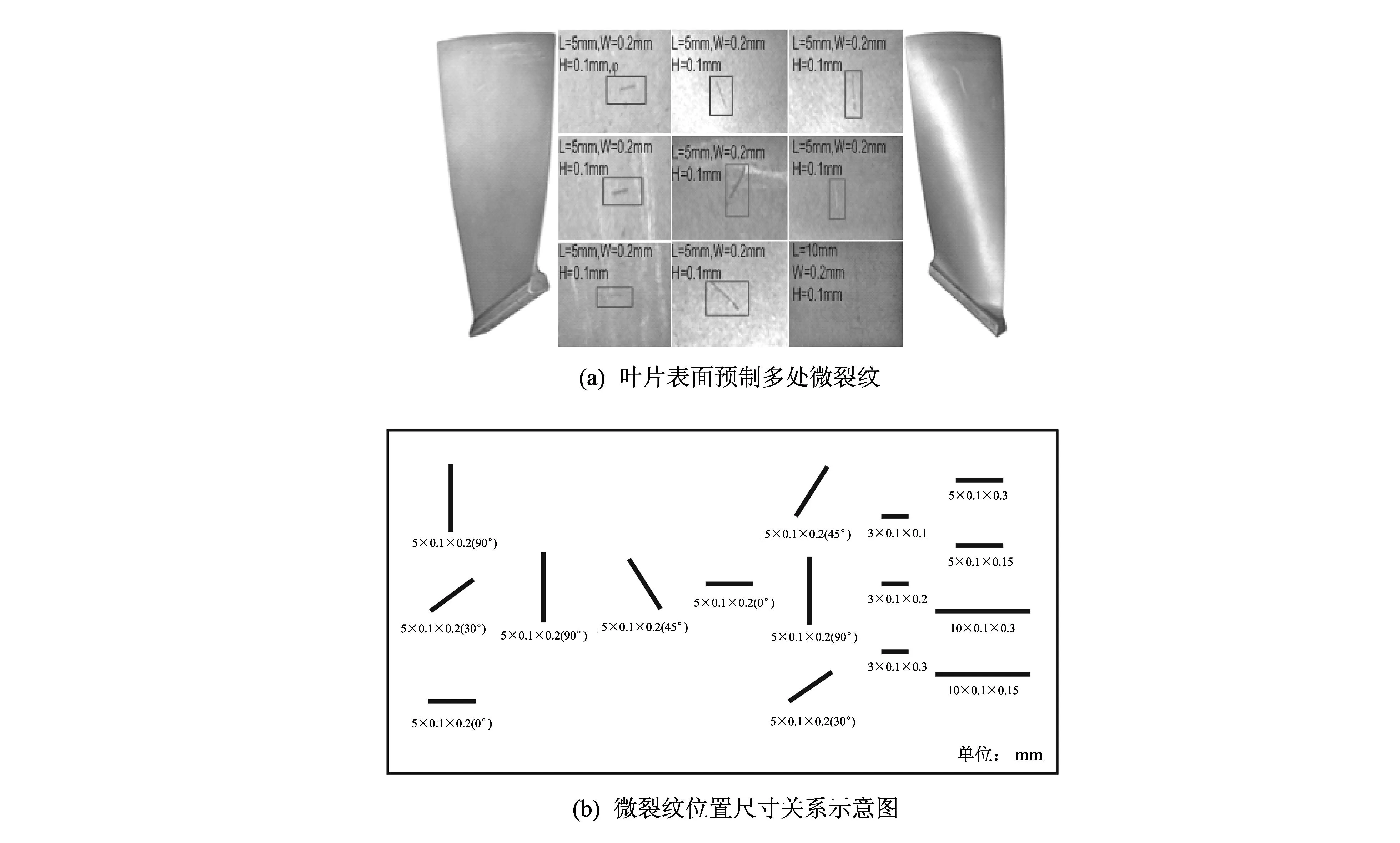

涡轮叶片试件上部分预制微裂纹位置及尺寸关系如图3 所示.

图3 微裂纹以及位置和尺寸关系示意图Fig.3 Micro cracks and position and size relations diagram

涡轮发动机叶片由于表面非平面,在检测过程中,叶片的曲率变化势必会影响涡流检测的提离因素,从而带来大量的噪声.

总体平均经验模态分解(Ensemble empirical mode decomposition,EEMD)方法是在经验模态分解(Empirical Mode Decomposition,EMD)的基础上发展而来的、 能有效消除模态混叠的一种非线性时频分析方法. 对于叶片来说,裂纹缺陷在涡流检测中表现为突发非平稳信号,且属于一种空域信号. 但从传感器检测角度来说,信号的拾取又存在一个先后顺序,也可以理解为一时序信号,且检测时一般认为速度是均匀的. 在信号从空域到时域的转换过程中,相当于一个常量,因此一些基本的时频变换方法,在涡流信号处理中是可以有效应用的.

本文利用EEMD和小波变换相结合的方法,可以有效抑制强背景噪声,提取信号特征,并结合SVM方法,实现裂纹分类.

EEMD分解是将白噪声加入待分解信号来平滑异常事件,利用白噪声具有频率均匀分布的统计特性,当信号加入高斯白噪声后,附加的白噪声均匀分布在整个时频空间时,该时频空间就由滤波器组分割成的不同尺度成分组成. 不同尺度的信号区域将自动映射到与背景白噪声相关的适当尺度上去,使信号在不同尺度上具有连续性,改变了信号极值点的特性,促进抗混叠分解,有效地避免了模式混叠现象. 同时,运用白噪声的零均值特性,通过多次平均使噪声相互抵消,从而抑制甚至完全消除噪声对信号的干扰. 信号x(t)的EEMD方法分解的步骤:

1) 在原始信号x(t)中叠加一组高斯白噪声信号w(t)获得一个总体信号

(2)

2) 对X(t)进行EMD分解,得到信号各阶本征模态函数(IMF)分量

(3)

3) 给原始信号加入不同的白噪声wi(t),重复步骤2)和步骤3)得

4) 利用高斯白噪声频谱的零均值原理,消除高斯白噪声作为时域分布参考结构带来的影响,原始信号对应的IMF分量

(4)

EEMD中所加高斯白噪声的次数服从式(5)的统计规律

(5)

式中:N为总体的个数;ε为高斯白噪声的幅度;εn为原始信号与由最终的IMF加和得到的信号之间的误差. 也就是说,在噪声幅度一定的情况下,总体个数越多,最终分解得到的结果越接近真实值. 对于所加噪声的幅度,如果幅度过小,信噪比过高,噪声将无法影响到极点的选取,进而失去补充尺度的作用. 一般情况下,εn取0.2,N取100. 为保证算法快速收敛并有效检测,ε不应取得太小.

5) 原始信号x(t)可分解为

(6)

由于发动机叶片的曲率变化会产生大量的噪声,通常主要通过信号的奇异性来判断叶片表面是否出现损伤,如果裂纹处在叶片较平整处,则检测获得的信号信噪比大,容易识别出缺陷位置,但是如果裂纹恰好出现于曲率过渡处,或者由于操作不当等原因,那么检测出的微弱信号有可能存在多处突变,导致很难准确判断裂纹所在. 将EEMD的白噪声系数设为0.1,然后剔除掉一些干扰选出分解后与原信号相近的n个分量重构再进行小波分析,所得结果如图4 所示.

从图4 中可以看出,如果只进行小波滤波,则滤波后仍然有1,2,3位置处出现明显的信号突变,究竟哪个是裂纹或是存在3个裂纹很难判断,但是经过EEMD分解后取IMF3,IMF4分量(IMF4分量与IMF3相似在此略去)可以发现2,3处的畸变已经消除,将两个分量重构后再进行db5小波分解取d4细节,可以看出相对EEMD-小波处理后效果更好.

4利用SVM方法的叶片裂纹分类研究

根据采集得到的叶片裂纹信号的特点,发现不同类别信号之间最突出的差异主要存在3个方面: ① 信号峰值的大小,即最大值不同; ② 信号谷值的大小,即最小值有区别; ③ 信号的峰-峰值,即最大值与最小值之间的差值互异. 因此,提取EEMD-小波分解重构后信号的正、 负峰值及峰-峰值这3个特征值作为信号描述子,用来表征每个信号. 将每个信号提取出的前述3个特征构成分类的特征向量,组成完备的样本集,然后在样本中随机抽取80%作为训练样本,其余样本作为预测样本,利用SVM算法结合“一对一”的多类分类策略,建立了3种分类器.

第1种分类器建立对应叶片表面走向平行、 长度均为3 mm、 宽度均为0.1 mm、 深度分别为0.3 mm,0.2 mm,0.1 mm的裂纹; 第2种分类器设计是依据尺寸相同,即为长5 mm×宽0.1 mm×深0.2 mm 而角度分别为30°,45°,90°的裂纹构成的; 第3种分类器是针对叶片表面裂纹尺寸依次为长5 mm×深0.3 mm、 长5 mm×深0.15 mm、 长10 mm×深0.3 mm、 长10 mm×深0.15 mm且宽度相同为0.1 mm 的裂纹建立的.

研究表明,由EEMD-小波处理后提取的3个特征量构成的样本集,通过采用SVM一对一算法策略能有效地对叶片裂纹缺陷进行分类. 但是在建立的3类分类器中,第3种分类器的分类效果最好,从图5上明显看出不同长度和深度的裂纹都分到了各自所属类别,分类准确率高达100%. 而在第1类分类器中有少量被误分到了其他两种类中,分类效果稍逊于第3类分类器. 第2类分类器结果相对其他两种来说,错分的比率要大一些,其中30°的裂纹缺陷个别被分到了90°的裂纹缺陷中,而 90°的裂纹缺陷少量也被分到了30°裂纹缺陷中,因此,说明第2类分类器对不同角度裂纹的识别效果不够理想,分类结果如图5 所示.

图5 各类缺陷在各个特征截面上的分布Fig.5 Defects distribution on each feature section

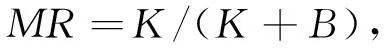

根据分类结果,本文采用敏锐度(MR)、 特殊度(TS)、 分类准确度(GZQ)以及总体分类准确度(ZZQ)等4个指标对分类器性能进行评估,其中分类准确度为每一种分类器分别计算得到的,总体分类准确度即所有缺陷分类的准确度,其值为3个个体分类准确度相加取平均值计算获得,其表达式可以表示为

式中:K表示属于该类且被分类器分为该类的样本数;B表示属于该类且被分类器分为不属于该类的样本数;T表示不属于该类且被分类器分为该类的样本数;N表示不属于该类且被分类器分为不属于该类的样本数.

根据上述评价指标,通过计算可得EEMD小波-SVM分类性能统计结果. 该分类方法在叶片各个裂纹信号识别过程中,对于第1种分类模式特殊度达100%,第2种分类模式敏锐度为84.75%,特殊度达98.83%,第3种分类模式,敏锐度与特殊度以及分类准确度都达到100%; 而整体分类准确度为89.41%.

分析上述结果可能存在以下原因:叶片曲面各处曲率相差较大,对于叶尖部位曲面变化较平缓,因此采集到的信号较一致,受提离、 裂纹角度及其他因素影响较小,一些少数具有多个奇异点的信号也经过信号处理后消除了较大的差异,所以分类准确度最高达100%; 然而对于第1种长度宽度角度相同而深度不同的裂纹,由于是集中在叶片中部,且只有一个深度参数改变,因此获得的分类效果也较好; 但是,由于第3种中角度不同的裂纹信号包含了叶片上叶根部位、 叶背部位及叶尖部位的多个裂纹,尽管它们尺寸不同,可是它们角度的不同受叶片曲面曲率差异的影响很大,检测数据结果也存在较大的不同,所以,相对准确率稍低.

5结论

支持向量机SVM方法结构简单,泛化能力强,采用该方法进行分类,相对于神经网络及其他分类方法具有独特优势. 为了获得更好的分类效果,更好的检测信号——干扰小信噪比大的信号,如何分类至关重要,而信噪比高的信号需要可靠高效的检测方法、 检测手段支撑,这就需要继续研究和改进完善的检测及信号处理方法; 其次,是要找出更多的适合叶片裂纹信号的特征量,构成样本集的特征量,其选取的差异也会对分类结果造成较大的影响; 最后,还需要对如何选择更适合的SVM分类策略,选取更合适的核函数及其参数进行深一步的研究.

参考文献:

[1]谢小荣, 杨小林. 飞机损伤检测[M]. 北京: 航空工业出版社, 2006.

[2]Yilmaz O, Gindy N, Gao J. A repair and overhaul methodology for aeroengine components[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(2): 190-201.

[3]Li Xueqin, Jiang Honghai, Yin Guofu. Detection of surface crack defects on ferrite magnetic tile[J]. NDT&E, 2014, 62: 6-13.

[4]Yang Bin. Blade containment evaluation of civil aircraft engines[J]. Chinese Journal of Aeronautics, 2013, 26(1): 9-16.

[5]林俊明.电磁(涡流)检测设备的研究现状及发展趋势[J]. 南昌航空大学学报, 2007,29(8): 59-62.

Lin Junming. Research status and development trend of electromagnetic testing equipment[J]. Journal of Nanchang Aviation University, 2007,29(8): 59-62. (in Chinese)

[6]Godbole U, Gokh A. Eddy current inspection in aircraft industry[C]. Proceeding of National Seminar on Non-Destructive Evaluation, Hyderabad, 2006: 319-325.

[7]Heuer H, Schulze M H, Meyendorf. Non-Destructive Evaluation (NDE) of Composites: Eddy Current Techniques [J]. Robotics and Computer-Integrated Manufacturing,2010,26(2): 190-201.

[8]赵秀梅,段建刚,李勇. 涡流阵列探头在高压涡轮叶片原位检测中的应用[J]. 无损检测,2014, 36(4): 21-24.

Zhao xiumei, Duan jiangang, Liyong. Application of eddy current array probe in the In-situ detection of high pressure turbine blade[J]. Nondestructive Testing, 2014, 36(4): 21-24. (in Chinese)

[9]宋凯,刘堂先,王婵, 等. 航空发动机涡轮叶片裂纹的阵列涡流检测仿真研究[C]. 第十届无损检测学会年会论文集, 2013.

[10]Huang N E,Shen Z,Long S R.The empirical mode decomposition and the Hilbert spectrum for nonlinear and non-stationary time series analysis[C]∥Proceedings of the Royal Society of London,The Royal Society, 1998: 903-995.

Study on Classifying and Evaluating Defects of the Aviation Engine Blade Based on Eddy Current Detection Signals

YU Xia, ZHANG Weimin, QIU Zhongchao, QIN Feng

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

Abstract:It is very important to detect blade defects of aero engine turbine for protecting the safety of aircraft operation. Because the blade belongs to irregular curvature parts, It is difficult to ensure strict lift off distance and normal detection, which results in considerable interference and noise since the blade belongs to irregular curvature parts, otherwise weak defect information brings substantive difficulties to detection. A differential incentive eddy current detection probe of small size and high sensitivity is designed and developed, which can be installed on the CNC multi-freedom scanning table and detect defects on blade surface parts rapidly; The combination of overall average modal and empirical mode decomposition technique (EEMD)as well as wavelet transform were used to suppress the strong background noise effectively and extract signal feature,then combined with support vector machine (SVM) method to achieve defect classification.

Key words:engine blade; difference incentive; eddy current sensor; crack detection; EEMD; SVM

中图分类号:TG115.28

文献标识码:A

doi:10.3969/j.issn.1671-7449.2016.02.002

作者简介:于霞(1977-),女,博士生,主要从事电磁无损检测方面的研究.

基金项目:总装预研基金资助项目(9140A17080610BQ×××)

收稿日期:2015-07-02

文章编号:1671-7449(2016)02-0099-07