基于分段多次采样提高无刷直流电动机换相精度的方法

2016-05-25瞿广为

瞿广为,王 勇

(合肥工业大学,合肥 230009)

基于分段多次采样提高无刷直流电动机换相精度的方法

瞿广为,王 勇

(合肥工业大学,合肥 230009)

在基于利用A/D检测无刷直流电动机反电动势过零点策略的基础上,提出了一种分段多次采样反电动势的方法。根据无刷直流电动机在不同转速下,全桥的PWM占空比不同,将反电动势的采样方式分为三种,分别对应全桥PWM的低占空比、中占空比以及高占空比。在三种不同的占空比下,采用不同的反电动势过零点检测方法。经软件实时计算,在每个阶段中的不同占空比下最大化地设置A/D采样次数,通过实时调节采样次数达到检测反电动势过零点的最优化。由于在每个PWM周期内最大化地利用A/D采样反电动势,提高了换相精度。在同样的转速下,在保证换相精度的同时,可以降低全桥PWM的频率,从而减小功率开关的损耗。从另一方面看,在不提高A/D转换速率的前提下,该策略可以适用于更高速的电机。

无刷直流电动机;反电动势;分段采样;换相精度;PWM

0 引 言

无刷直流电动机具有体积小、结构简单、调速性能好、效率高等诸多优点,因此被广泛应用于消费和工业应用中,在汽车领域中也越来越多得到应用。由于无位置传感器的无刷直流电动机相对于有传感器的无刷直流电动机在成本、可靠性等方面的优点,也得到越来越广泛的应用。无刷直流电动机转子的位置估算方法较多,目前应用较多的是反电动势过零检测法。传统的反电动势法大多采用相端电压与重构的虚拟中性点电压比较来实现过零点检测,基本上是通过硬件实现。但重构的虚拟中性点电位并不总是等于电机中性点电位,且硬件电路比较复杂,成本较高,而且由于滤波电容的影响还会造成滞后[1]。也有的文献中提出了通过悬空相端电压与电源的中点电压比较来检测过零点,虽然无需重构中性点电压,也没有了滤波延迟的影响,但需要比较器,同样增加了成本。在文献[3]中,作者提出了一种分别在PWM信号在开通和关闭的时候去检测反电动势的方法,然后分别与直流侧中点电压和零电压比较,从而获得反电动势过零点,但硬件电路相对复杂。并且文献在每个PWM周期中只进行一次的过零点检测,这样就会产生较大的过大过零检测误差,从而产生较大的换相误差,尤其是电机在高速或PWM频率较小的情况下。

本文在文献[3]的基础上提出了分阶段过零点检测,按PWM的占空比大小分为多个阶段,在不同阶段进行不同的采样方式,并且在每个PWM周期内进行多次A/D采样,提高了过零检测的准确性,从而提高换相精度,而且硬件电路结构相对文献[3]更为简单。

1 反电动势检测原理

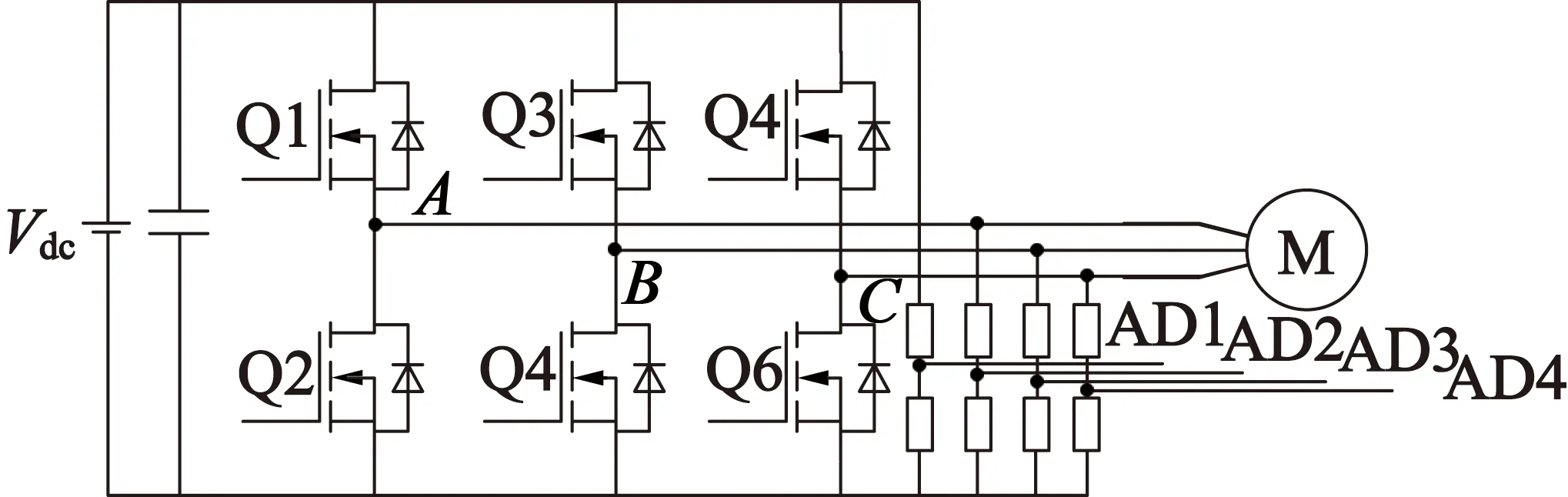

对于六步换相控制的无位置传感器无刷直流电动机而言,每一个120°电周期内,只有两相导通,另一相悬空。这样悬空相就没有电流流过,可以直接测量反电动势,从而估算转子位置。这里的反电动势测量是先通过分压电阻将悬空相的电压分压到合理的电压范围内,从而可以直接连接到处理器的I/O口上,以便微控制器的A/D采样悬空端电压。这里采用的是同步采样,即在每个PWM周期里检测反电动势,这样就无需滤除PWM的干扰信号了。这里我们先申明PWM高电平时为PWM_ON,PWM低电平时为PWM_OFF。图1为无刷直流电动机电路结构图。

图1 主电路结构图

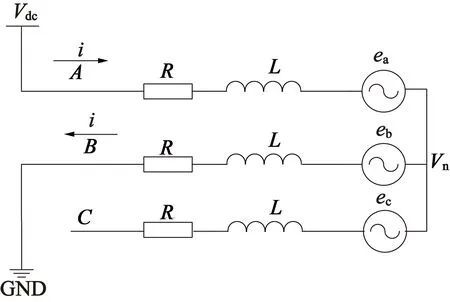

以C相为例,当C相为悬空相时,可得图2电路示意图。直流侧电压为Vdc,中性点电压为Vn,各相反电动势为ea,eb,ec。

图2 PWM_ON时电路示意图

在PWM_ON的情况下,从A相可以得出,

(1)

同理,从B相得出:

(2)

式(1)加式(2)可得:

(3)

由电机三相反电动势可得:

(4)

将式(4)代入式(3)可得中点电压:

(5)

因此可以得到C端电压:

(6)

此时可以将C相电压与Udc/2比较来判断过零点,当C相电压与直流侧电压相等时就表示过零事件发生了。

如图3所示,在PWM_OFF时,A相通过二极管接地,忽略二极管导通压降,即:

(7)

将式(7)代入式(6)可得出C相端电压:

(8)

图3 PWM_OFF时电路示意图

相应地,可以将C相电压与直流侧负极电压比较来判断过零点,当C相电压与直流侧负极电压相等时就表示发生了过零事件。

此种方法硬件电路简单,只需几个分压电阻,无需滤波,从而没有相位滞后,使用软件检测反电动势,无需比较器,成本低。

2 提高换相精度

采样反电动势使用同步采样,并且每个PWM周期里都进行一次A/D采样,这样在以下两种情况就会导致换相不准确。第一,电机高速运行时,在每次换相期间内PWM的个数较少,因而每个换相期间内只能进行几次反电动势检测,增大了换相误差。第二,虽然提高PWM频率可增大PWM个数,但过大的PWM信号会加大功率管的损耗。为了减小功率管的损耗,会降低PWM频率,在这种情况下也会造成在每个换相期间的PWM个数减少,从而导致检测个数减少,造成换相误差增大。在低速时,PWM的占空比较小,且在PWM打开或关断的一段时间内,会有开关干扰,必须避开此段时间,因而低速时无法在PWM_ON检测反电动势,只能在PWM_OFF时采样检测。同样,高速时PWM占空比较大,且有功率管干扰影响,因而无法在PWM_OFF时检测反电动势。但是在中速情况下,PWM的占空比在50%左右,虽然可以在PWM_ON或PWM_OFF采样检测反电动势,但会造成只能在半个PWM周期里进行反电动势检测。因此,根据以上的情况,提出了分段检测法,且在每个阶段无论是在PWM_ON或者是PWM_OFF时,都进行若干次的采样检测,从而提高反电动势过零准确性,提高换相精度。

本文依据PWM的占空比将采样反电动势分为三个阶段,PWM占空比划分为低占空比、中占空比和高占空比,分别对应了低速、中速、高速。在低占空比阶段,只进行PWM_OFF采样,但会进行多次采样。在中占空比阶段,同时进行PWM_ON和PWM_OFF采样,且依据此阶段内的占空比变化而相应地改变采样次数。在高占空比为阶段,只进行PWM_ON采样,同样会随着在此阶段内的占空比变化而调整采样次数。

3 计算采样次数

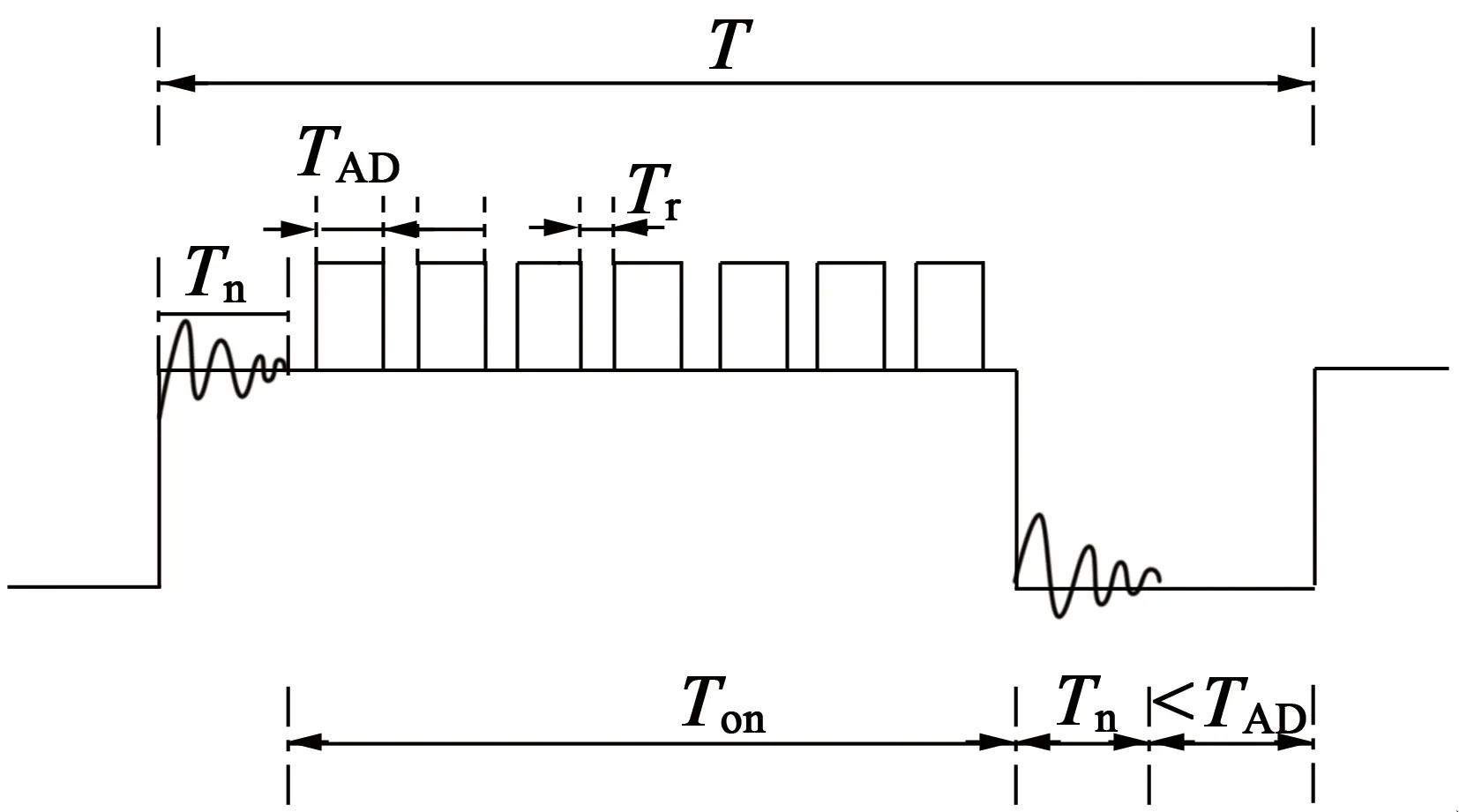

如图4所示,设PWM的周期为T,开关所产生的干扰时间为Tn,PWM_ON期间允许反电动势采样总时间为Ton,PWM_OFF期间允许反电动势采样总时间为Toff。一次A/D的采样和转换时间为TAD,由

图4 中占空比采样

于程序运行,会在每两个A/D采样之间产生程序运行时间间隔Tr,PWM的占空比为Td(%)。在PWM_ON时,采样时间:

(9)

将TAD+Tr看作为一次A/D采样和转换的时间,则可以设置采样的个数Non:

(10)

在PWM_OFF时,采样时间:

(11)

同样,将TAD+Tr视为一次A/D采样和转换时间,则可以允许的采样个数Noff:

(12)

因此,在不同的占空比下会得到相应的采样个数,在PWM_ON和PWM_OFF时合理分配的采样次数便可以准确采样到过零点,如图4所示。

如图5所示,在低占空比阶段,同样可以类似的得到采样次数。但是,在占空比较低情况下通常电机速度较低,换相时间较长,一个换相期间内PWM个数较多,较少的采样次数同样不会产生太大换相误差。因此为了简单处理,可以将采样设置成固定的次数,但必须保证采样不能在开关干扰和PWM_ON期间。图6为高占空比为阶段情况,采样个数的设置可以类似地推导出来。

图5 低占空比采样

图6 高占空比采样

4 实验结果与分析

实验采用基于STM32F103为核心的无刷直流电动机控制试验装置。实验使用永磁无刷直流电动机的参数:额定功率36 W,输入电压12 V,额定转速12 000 r/min,极对数2,额定电流3 A。

实验中PWM频率为20 kHz,将占空比0到20%作为低占空比阶段,20%到66%作为中占空比阶段,66%到100%作为高占空比阶段。为了简化程序,在低占空比阶段,PWM低电平时进行5次采样。中占空比阶段只在PWM高电平进行A/D采样次数计算,PWM低电平时进行两次采样。高占空比阶段时,在PWM高电平进行A/D采样次数计算。其流程图如图7所示。

图7 AD采样流程图

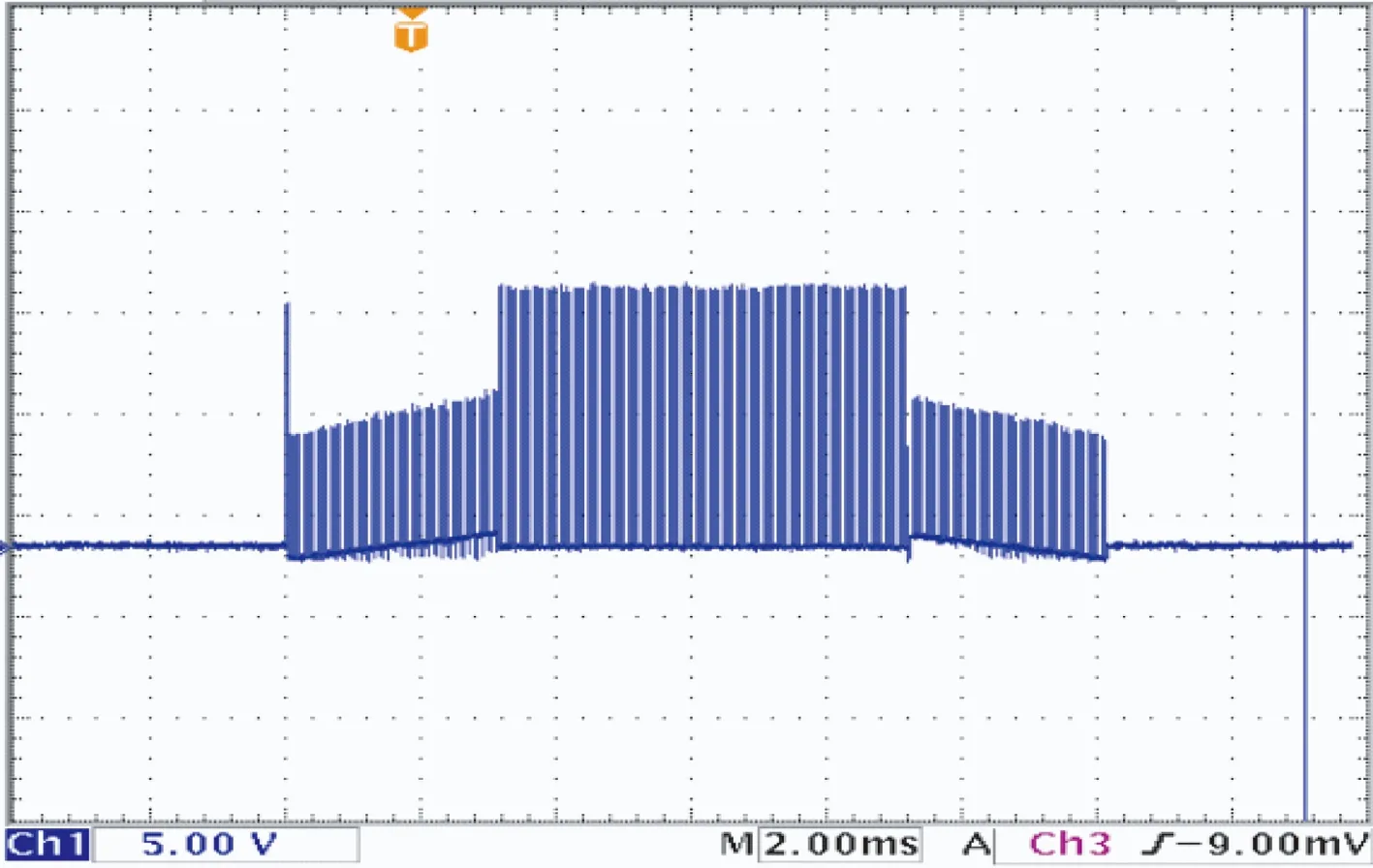

图8是电机转速在1 600 r/min时的相电压波形。由于在PWM低电平时期采样5次,从图8中可已看出波形比较对称。

图8 低占空比时相端电压波形(截图)

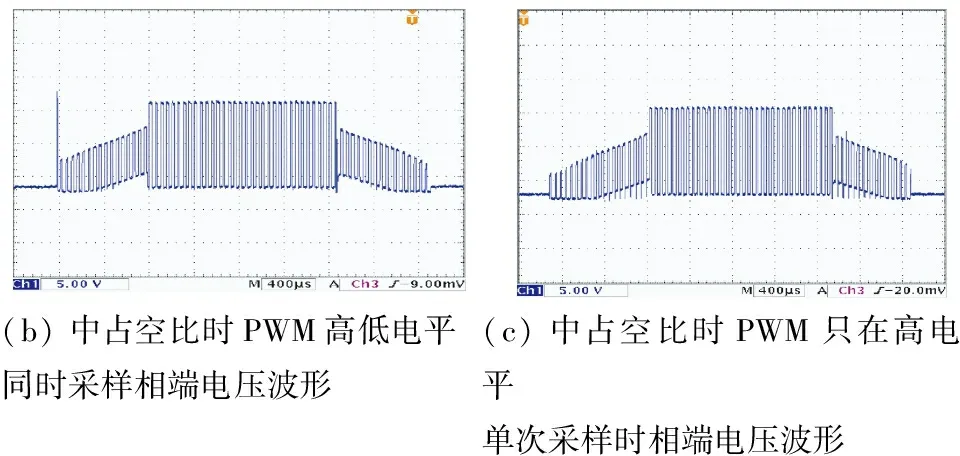

图9是电机转速在6 250 r/min时的相端电压波形。图9(a)中下方波形的边沿代表一次A/D采样结束,可以看出在PWM高电平进行了3次采样,在低电平时进行2次采样。图9(b)为该情况下所对应的相端电压波形,可以看出波形两端很对称。图9(c)为同转速下相端电压波形,由于只在PWM高电平设置单次采样,可以看出波形两端并不对称。

(a) 中占空比下AD采样采样次数分配

(b)中占空比时PWM高低电平同时采样相端电压波形(c)中占空比时PWM只在高电平单次采样时相端电压波形

图9 不同A/D采样得到的相电压波形

图10是电机转速在12 500 r/min时的相端电压波形。经软件计算,在PWM高电平期间设置了7次A/D采样次数,如图10(a)所示。从图10(b)中可以看出相电压波形十分对称。

(a) 高占空比下AD采样采样次数分配

(b) 高占空比时在PWM高电平多次采样时相端电压波形

5 结 语

本文在基于A/D检测无刷直流电动机反电动势过零点策略的基础上,设计出了一种新的分段式反电动势过零点多次采样方法。在不同的转速下,使用不同的反电动势检测策略,同时又在每个PWM周期内最大化地设置了采样次数,进而提高了换相的准确性。在中速时比较了使用PWM高低电平同时采样与只在PWM高电平采样时波形图。从比较中可以看出前者的波形图更为对称。本实验PWM频率为20 kHz,由于在PWM高电平多次采样,使得较低的PWM周期在高速无刷直流电动机控制中也能保证较高的换相精度。实验结果也很好地验证了该方法的可行性和有效性。

[1] 李自成,程善美,蔡凯,等.反电动势过零检测无刷直流电机转子位置新方法[J].电工技术学报,2009,24(7):52-58.

[2] 张磊,瞿文龙,陆海峰,等.一种新颖的无刷直流电机无位置传感器控制系统[J].电工技术学报,2006,21(10):26-30.

[3] SHAO J W.An improved m icrocontroller-based sen-sorless brushless DC (BLDC) motordriver for automo-tive applications[J].IEEE Transactions on Industry Applications,2006,42(5):1216-1221.

[4] 周艳青,尹华杰,叶长青.无位置传感器无刷直流电机位置检测技术[J].电机与控制应用,2007,34(7):1-5.

[5] Sensorless BLDC motor control and bemf sampling methods with ST7MC application note of st corporation[R].STMicroelectronics,2007.

[6] 林明耀,周谷,刘文勇.基于直接反电动势法的无刷直流电机准确换相新方法[J].东南大学学报,2010,40(1):89-94.

A Method for Increasing the Commutation Accuracy of BLDCM Based on Piecewise Sampling

QUGuang-wei,WANGYong

(Hefei University of Technology,Hefei 230009,China)

A piecewise sampling method of detecting back EMF was proposed based on the use of A/D detection on the back EMF of BLDCM. Because BLDCM's speed was based on the full bridge PWM duty ratio, the method was classified into three periods, respectively corresponding to low duty cycle, middle duty ratio and high duty ratio. Under the different duty cycle,different methods were adopted to detecting the zero-crossing of back EMF. By calculating, the microprocessor as much as possible sets up the A/D sampling frequency under different duty ratio in each stage. Because of maximizing the use of A/D sampling in detecting the zero-crossing of back EMF in each PWM cycle, this method can improve the precision of commutation. Also under the same speed, in ensuring the precision of commutation, it can reduce the frequency of PWM, so as to reduce the switch loss of the MOSFET. On the other hand, without raising A/D conversion rate it can be applied to more high speed motor.

brushless DC motor (BLDCM); back EMF; piecewise sampling; commutation precision; PWM

2015-04-30

TM33

A

1004-7018(2016)05-0026-03