碳化铌覆层模具在冷挤压过程中的温度场与磨损行为

2016-05-23王华君周小光王华昌

王华君,洪 峰,周小光,李 秋,王华昌

(武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

碳化铌覆层模具在冷挤压过程中的温度场与磨损行为

王华君,洪 峰,周小光,李 秋,王华昌

(武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

在冷挤压模具表面制造碳化铌(NbC)覆层,可望满足恶劣的工作环境对冷挤压模具表面性能的需求。本文以套筒零件的冷挤压为例,通过有限元建模与Archard磨损模型相结合的方法,获得了无覆层凸模和不同厚度的碳化铌覆层凸模在冷挤压过程中的温度场变化和磨损规律。研究结果表明:相对于无覆层凸模,碳化铌覆层凸模在有限元模拟冷挤压过程中服役性能良好,可降低模具内部温度,显著增强模具表面的耐磨性能;覆层厚度过厚或者过薄都会降低模具表面的耐磨性,覆层厚度为10μm时耐磨性最好。以上研究可探索碳化铌覆层在冷挤压过程中对模具的保护作用。

冷挤压;模具;碳化铌覆层;温度场;磨损深度

冷挤压模具是保证挤压件尺寸和精度的重要工装,是保证挤压件表面质量的重要因素之一。冷挤压模具工作时,坯料受到强烈三向压应力作用,发生剧烈的塑性流动,由于被挤压材料的变形抗力较高,使模具承受强大的挤压反作用力和摩擦力。冷挤压模具工作环境恶劣,在摩擦、循环交变载荷和非对称交变应力载荷的作用下,模具表面易出现磨损、疲劳开裂、塑性变形等缺陷[1]。磨损是其冷挤压模具的主要失效形式,降低磨损率必将提高冷挤压模具的可靠性及寿命。模具寿命长短直接影响产品质量和生产效率的提高,提高挤压模具寿命对降低生产成本,提高经济效益有着十分重要的意义。

通过表面覆层技术,如TD、CVD、PVD、堆焊等工艺,可以在模具表面形成硬质覆层,从而满足工模具表面高温强韧性的要求。TD法盐浴渗铌[2-5]是近些年来发展起来的一种表面强化工艺,研究表明,形成的NbC(Niobium carbide)覆层化学性能稳定,具有高硬度、耐磨性、抗蚀性、抗氧化性等,可以有效提高工模具的寿命。在冷挤压模具表面制造碳化铌覆层,具备高硬度、高强度、高耐压性能与足够的耐热性能,可望满足恶劣的工作环境对冷挤压模具表面性能的需求。对冷挤压模具碳化铌覆层的温度场变化和磨损规律[6][9]进行计算,可获得碳化铌覆层在冷挤压过程中的服役性能。

本文以套筒零件的冷挤压模具为例,通过有限元建模与Archard磨损模型[10]相结合的方式计算不同厚度碳化铌覆层在冷挤压过程中的温度场和磨损,研究不同厚度碳化铌覆层对冷挤压模具温度场和磨损的影响,探究碳化铌覆层在冷挤压过程中对模具的保护作用。

1 冷挤压Archard磨损模型及有限元建模

对于冷挤压模型,选用Archard磨损模型对模具在冷挤压成形过程中的磨损量进行预测。Archard模型公式如下:

式中:dV为磨损体积;dP为表面压力;dL为滑行长度;K为磨损因子;H为模具初始硬度。

以套筒零件的冷挤压工艺为例,建立其成形过程有限元模型。为了缩短模拟计算时间,提高计算精度,取该轴对称模型的1/4进行有限元数值仿真,如图1所示。

图1 套筒零件的冷挤压有限元模型

在冷挤压有限元模型中,坯料材料为10钢,模具材料为Cr12;覆层选用NbC,其热膨胀系数为6.5×10-6K,热导率为14.24W·m-1·K-1。坯料与凸模、凹模之间的摩擦因子设为0.12,热传导系数为5W·m-1·K-1;模具基体材料的初始硬度为60HRC,NbC覆层的初始硬度为75HRC;将坯料材料划分为30000个网格,凸模划分为40000个网格,每步步长为0.12mm,总模拟步数为80;凸模冷挤压速度2mm·s-1。

2 计算结果分析

2.1 温度场

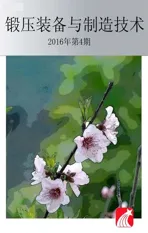

图2所示为冷挤压进行到最后阶段凸模的温度场,其中图2a、2b分别为采用无覆层和NbC覆层凸模进行冷挤压最后阶段凸模的温度场。

图2 冷挤压最后阶段凸模的温度场

由图2可知,在冷挤压过程中模具温度会上升,凸模圆角处的模具温度最高。模具温度上升是由于模具与坯料强烈的摩擦作用和坯料剧烈变形而产生了大量热量的结果。当冷挤压到第80步时,无覆层凸模最高温度达到82.9℃,NbC覆层凸模最高温度达到79.9℃。模具内部温度沿着模具接触底部纵深递减,越靠近模具圆角模具内部点温度就越高,NbC覆层模具内部温度明显低于无覆层的模具温度。

2.2 磨损分析

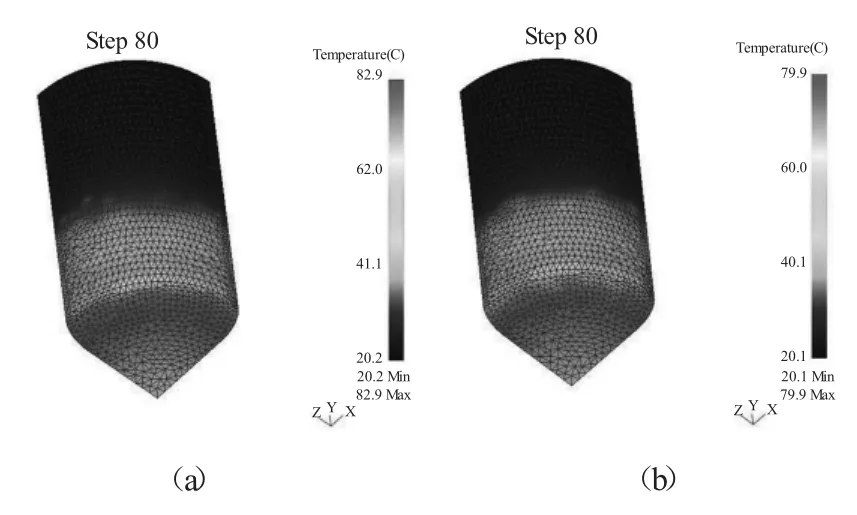

图3为冷挤压结束后凸模磨损深度示意图,其中图3a、3b分别为采用无覆层和NbC覆层凸模进行挤压时凸模的磨损深度示意图。

图3 凸模磨损深度示意图

由图3可知,在冷挤压过程中凸模圆角磨损最严重,这是由于在整个变形过程中凸模圆角处胚料处于三向压应力状态,在模具作用下,沿着轴向径向不断发生塑性流动,因此磨损较严重。图3a、3b显示,无覆层、NbC覆层冷挤压凸模最大磨损深度分别为17.9×10-5mm、7.5×10-5mm,有碳化铌覆层凸模的磨损深度远低于无覆层的凸模。结果表明,碳化铌覆层可增强模具表面的耐磨性能,明显提高模具的使用寿命。

3 厚度对覆层性能的影响

3.1 温度场

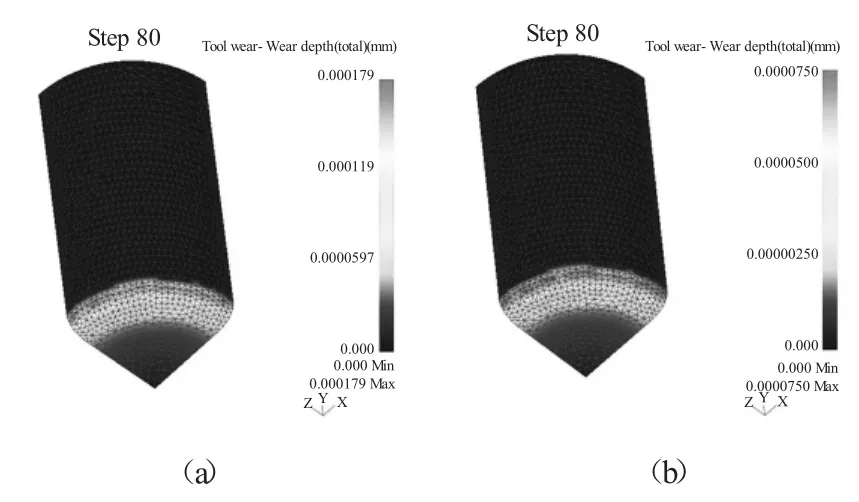

图4所示为不同厚度碳化铌覆层模具温度场,其中4a、4b、4c、4d分别为厚度5μm、10μm、15μm、20μm的碳化铌覆层模具温度场。

图4 不同厚度碳化铌覆层模具温度场

由图4可知,5μm、10μm、15μm、20μm的碳化铌覆层模具最高温度为80.6℃、79.9℃、79.6℃、78.8℃。从碳化铌覆层模具最高温度的变化趋势可以看出,随着覆层厚度的增加,模具内部温度逐渐降低,覆层越厚,其隔热效果越好,模具内部温度越低。产生图4结果的原因是:碳化铌覆层导热系数比基体材料要低,在模具表面起到热屏障的作用,阻止热量进入模具,降低了模具温度,从而可减少模具因温度过高而产生的变形。

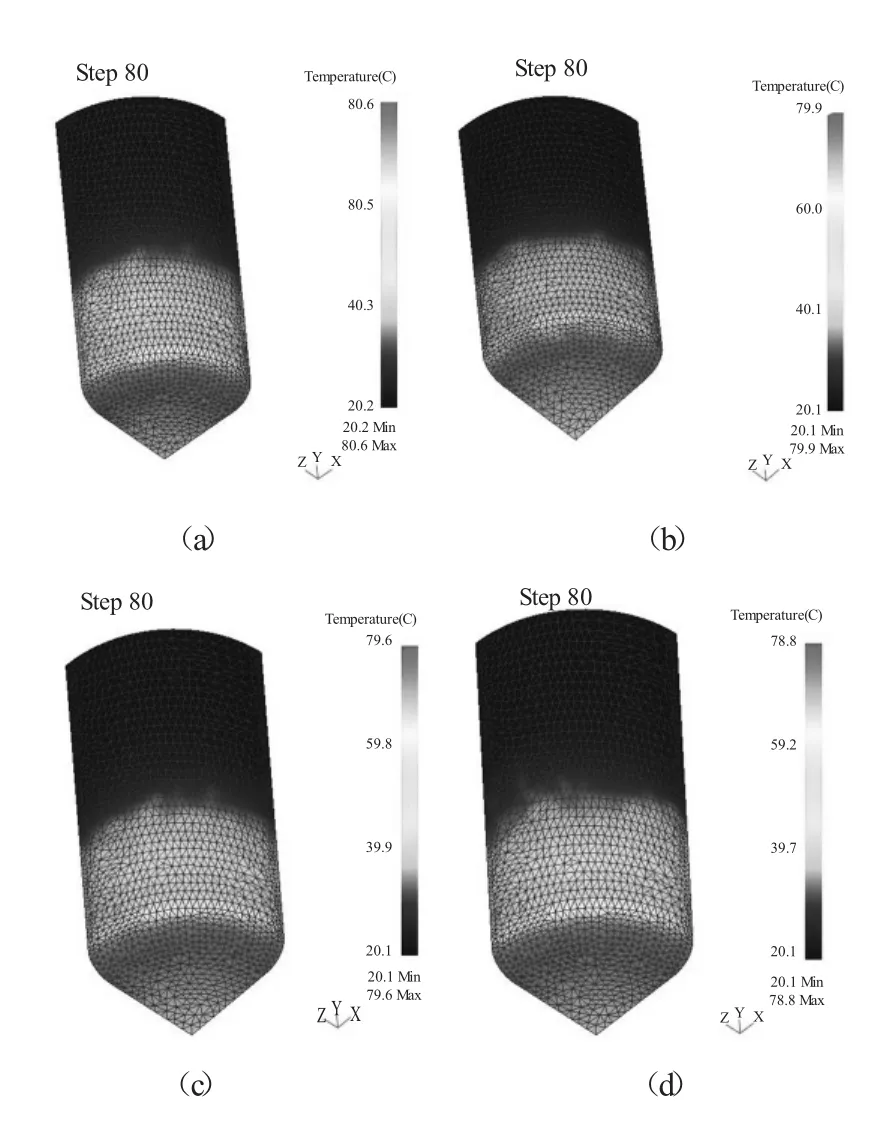

图5 不同厚度碳化铌覆层凸模的磨损深度示意图

3.2 磨损分析

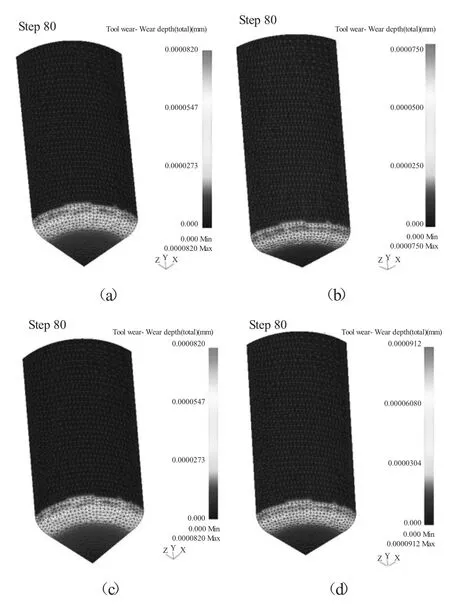

图5为不同厚度碳化铌覆层凸模的磨损深度示意图,其中5a、5b、5c、5d分别为厚度5μm、10μm、15μm、20μm的碳化铌覆层模具磨损深度示意图。

由图5可知,5μm、10μm、15μm、20μm的碳化铌覆层凸模的磨损深度分别为 8.2×10-5mm、7.5×10-5mm、8.2×10-5mm、9.12×10-5mm。从磨损深度可以得出,碳化铌覆层厚度为10μm时,最大磨损深度最小;当覆层厚度为15μm与20μm时,厚度越厚覆层磨损量越大。不同厚度碳化铌覆层凸模的磨损深度说明,覆层厚度不是越厚耐磨性就越好,这是由于碳化铌覆层的磨损机理为疲劳剥落磨损,覆层过薄会导致覆层的破裂,覆层过厚会导致覆层的剥落,都会降低模具表面的耐磨性。

4 结论

以套筒零件的冷挤压模具为例,通过有限元建模与Archard磨损模型相结合的方式计算了不同厚度碳化铌覆层模具在冷挤压过程中的温度场和磨损,探究碳化铌覆层在冷挤压过程中的服役性能,并得出以下结论:

(1)结合Archard磨损模型,有效地建立了基于碳化铌覆层模具的冷挤压过程有限元模型。

(2)NbC覆层在冷挤压过程中服役性能良好,能降低模具内部温度,显著增强模具表面耐磨性能,提高模具使用寿命。

(3)NbC覆层厚度过厚或过薄都会降低模具表面的耐磨性,厚度为10μm时耐磨性最优。

[1]张庆飞,耿 渝,赵宏松.弹壳零件冷挤压复合工艺分析[J].锻压装备与制造技术,2012,47(3):78-80.

[2]孟令先,宋学进,张元国.冷作模具的失效分析与预防措施[J].锻压技术,2007,32(3):134-136.

[3]孙启坤,王华昌,王华君.TD法盐浴渗铌工艺及覆层性能研究[J].热加工工艺,2012,41(4):181-184.

[4]周超梅,解生泽,杜 弘.硼砂盐浴渗铌工艺及渗层性能的研究[J].热加工工艺,2008,37(4):84-85.

[5]X J Liu,H C Wang,D W Li,et al.Study on kinetics of carbide coatings growth by thermal diffusion process [J].Surface&Coatings Technology,2006,201(6):2414-2418.

[6]李 伟,王成勇,田植诚,等.基于型面接触应力分析的模具局部磨损[J].塑性工程学报,2013,20(5):33-37.

[7]T Ø Pedersen.Numerical modeling of cyclic plasticity and fatigue damage in cold-forging tools [J].International Journal of Mechanical Sciences,2000,42(4):799-818.

[8]C K N Oliveira,R M M Riofano,L C Casteletti.Micro-abrasive wear test of niobium carbide layers produced on AISI H13 and M2 steels[J].Surface&Coatings Technology,2006,200(16-17):5140-5144.

[9]熊贵芳,林启权,王志刚.冷挤压组合凹模失效分析及挤压过程数值模拟[J].热加工工艺,2009,38(9):69-73.

[10]S Jahamir,N P Suh,E P Abrahamson.The delamination theory of wear and the wear of a composite surface [J].Wear,1975,32(1):307-321.

Temperature field and wear behavior of NbC coating in the cold extrusion process

WANG Huajun,HONG Feng,ZHOU Xiaoguang,LI Qiu,WANG Huachang

(Department of Materials Science and Engineering,Wuhan University of Technology,Wuhan 430070,Hubei China)

NbC (Niobium carbide)coating on the surface of cold extrusion die is expected to meet requirement of the cold extrusion die surface during the poor working environment.Taking the cold extrusion process of sleeve part as an example in the text,the temperature field and wear law of uncoated punch and NbC coated punches with different thicknesshave been obtained in the cold extrusion process through the combination methods of the FEM and Archard's model.The research results show that the NbC coated punches have a better service performance in the FEM cold extrusion process,which can reduce the inside temperature of die and improve the wear resistance of the die surface;The wear resistance of the die surface is best when the coating thickness is10 μm while bigger or smaller thickness would reduce the resistance.The above research can explore the protective effect of NbC coating on the die in cold extrusion process.

NbC coating;Cold extrusion;Temperature field;Wear depth

TG156;TG375+.4

A

10.16316/j.issn.1672-0121.2016.04.032

1672-0121(2016)04-0109-04

2016-03-19;

2016-04-29

国家自然科学基金资助项目(51475346)

王华君(1970-),男,博士,副教授,从事材料加工工程研究。E-mail:wanghuajunhb@163.com