基于数值模拟和正交试验的卡车前轴辊锻工艺优化

2016-05-23余世浩

余世浩,尚 帅

(1.武汉理工大学 华夏学院,湖北 武汉 430223;2.武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

基于数值模拟和正交试验的卡车前轴辊锻工艺优化

余世浩1,2,尚 帅2

(1.武汉理工大学 华夏学院,湖北 武汉 430223;2.武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

卡车前轴形状复杂,截面起伏大,仅用锻造成形难度很高,一般采用制坯辊锻+成形模锻工艺生产。以某卡车前轴为例,确定了辊锻道次,完成了辊锻型槽设计,并以第三道次辊锻成形为例,基于Deform-3D成形模拟,采用正交试验方法,将咬入角α、摩擦因子μ、辊锻角速度ω和坯料初始温度T为初始模拟参数,在3种不同水平下对前轴辊锻成形过程进行模拟,揭示了前轴辊锻成形载荷和坯料展宽的变化规律,进而优化了前轴辊锻成形工艺与辊锻模具设计,为后续成形模锻提供了最佳毛坯。

辊锻成形;工艺优化;正交试验;数值模拟;卡车前轴

前轴是卡车上承受载荷的部件,在使用时要求有较高的强度和刚度。因其形状复杂、截面起伏大,难以直接利用锻造成形,一般采用制坯辊锻+成形模锻工艺生产[1-4]。辊锻成形工艺及模具型槽设计不单对成形载荷、模具寿命和锻件质量,而且对后续成形模锻工序的模锻力、锻模寿命以及工件形状都有重要影响。下面以某卡车前轴(以下简称“前轴”)为例,在确定辊锻道次和完成辊锻型槽设计的基础上,把第三道成形过程作为研究对象,利用Deform-3D进行成形模拟,采取正交试验方法,以辊锻时的咬入角α、摩擦因子μ、辊锻角速度ω和金属坯料的初始温度T等4个因素为初始模拟参数,通过3种不同水平下的成形过程模拟结果,揭示前轴辊锻成形载荷及坯料展宽的变化规律,对前轴辊锻成形工艺进行优化[5]。

1 前轴辊锻工艺分析

某前轴锻件如图1所示。为达到以最小的质量满足垂直方向的强度和刚度要求,将前轴的截面设计为“工”字形;为达到增强抗扭能力的目的,将前轴的两端部位设计成“拳形”。

图1 某卡车前轴锻件图

由于中部工字梁难以成形,安装弹簧部位难以展宽,因此采用三道次辊锻成形[6-7],第一道次为分料阶段,主要解决坯料的金属体积分配,使主要成形部位的材料分开;第二道次为预成形,进一步分配金属,使坯料各部位接近第三道次形状;第三道次为终成形,使前轴各部位获得基本形状和足够的宽展量,为最终成形模锻提供最佳锻造毛坯。3个道次的辊锻件如图2所示。

图2 三道次辊锻件图

2 辊锻成形正交试验设计

2.1 影响因素分析

由图3所示的辊锻成形示意图可知,影响辊锻成形过程的因素很多,这里选取辊锻时的咬入角α、摩擦因子μ、辊锻角速度ω和金属坯料的初始温度T等4个主要因素进行分析。

2.1.1 咬入角α

当坯料与辊轮接触时,重合部分的弧线称为咬入弧,对应的圆心角为咬入角。在辊锻过程中,辊轮对坯料的径向压力为P,切向摩擦力为F,二者互相垂直。将P、F分解为Px、Fx和Py、Fy。其中,Py、Fy对坯料施加压力,使其产生变形;Px、Fx对坯料实现顺利咬入有决定性的影响:当Px<Fx时,坯料向辊缝中心运动,实现咬入;当Px>Fx时,坯料被推出辊缝,不能实现咬入。因为Fx=F·cosα、Px=P·sinα所以工件能否顺利咬入与咬入角的大小直接相关,而工件的顺利咬入是实现辊锻的必要条件。

图3 辊锻成形示意图

2.1.2 辊锻角速度ω

辊锻成形时,坯料的径向金属被压缩,发生横向流动,使坯料展宽增加;另一部分产生纵向流动,使工件延伸,其以中性面为界向前、后方向流动。当坯料进入辊轮时,其速度小于辊轮圆周线速度(与ω和R有关)的水平分量,形成后滑;当坯料辊出时,其速度超前于该处圆周线速度的水平分量,形成前滑。角速度不同,对前滑值和展宽有较大的影响,进而引起成形载荷的改变。

2.1.3 摩擦因子μ

辊锻摩擦不同于一般机械摩擦,当摩擦因子过小时,坯料在辊锻模中会出现打滑现象,不能产生连续的塑性变形,影响最终的成形质量。此外,辊锻成形是在高温、高压下进行的,摩擦因子也会发生变化,从而影响成形载荷,所以摩擦对辊锻成形的影响至关重要。

2.1.4 坯料初始温度T

温度的变化会引起金属力学性能的改变,工件内部不均匀的变形使温度分布呈现不均匀的状态,工件与外界环境的热交换、摩擦热量等又进一步改变了工件的温度。由于以上因素的存在,辊锻成形时工件温度会发生很大的变化,从而影响成形载荷和成形质量。

2.2 正交试验方案确定

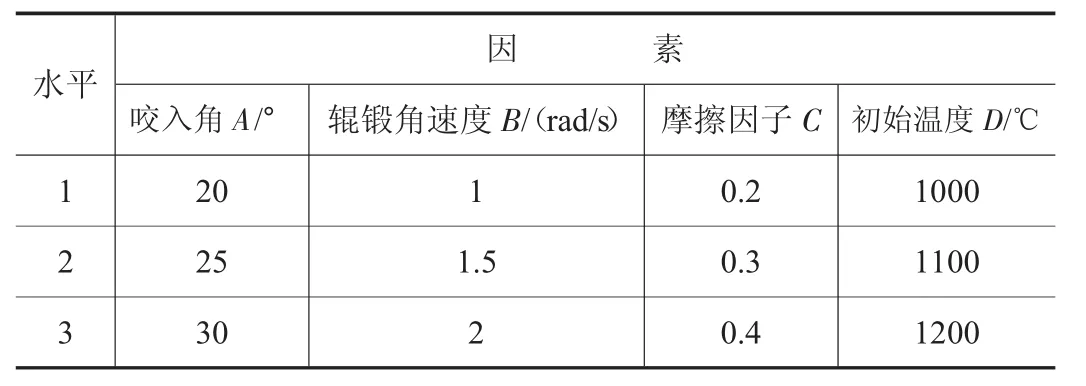

根据以上论述,分别取咬入角α、摩擦因子μ、辊锻角速度ω和金属坯料的初始温度T4个因素,在3种水平下进行试验,取值如表1所示。

表1 正交试验因素水平表

确定的正交表为L9(34),获得9组不同变量组合,如表2所示。

3 辊锻成形数值模拟

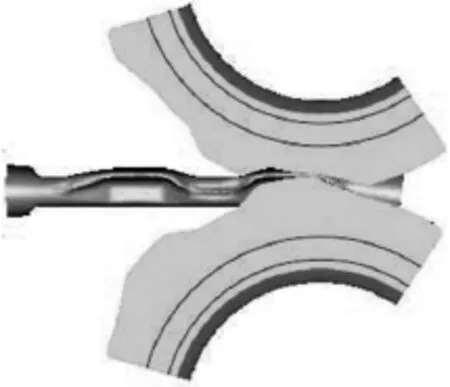

图4所示为前轴第三道次辊锻成形有限元模型。利用Deform-3D将这9组变量组合依次设为初始参数,进行模拟分析,得到在不同因素水平下成形载荷和展宽变化规律,并将所得结果填入表2。

图4 前轴辊锻成形数值模拟模型

4 试验结果及分析

4.1 试验结果

4.2 试验分析

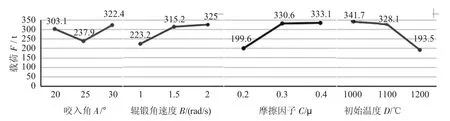

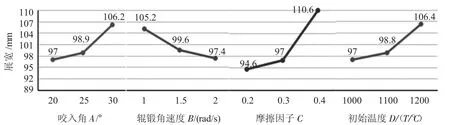

为了更加直观和形象地展示各因素对成形载荷和展宽的影响,根据表2绘制图5、6所示的曲线。

由图5可知,在选取的水平上:①咬入角与成形载荷不存在单调增减规律;②角速度增加,成形载荷也随之变大;③成形载荷随着摩擦系数的增大而增大;④随着温度的增加,成形载荷减小。

表2 正交试验直观分析表

图5 各因素对最大成形载荷的影响

由图6可知,在选取的水平上:①展宽量随着咬入角的增大而增加;②角速度与展宽量成反比;③增大摩擦系数,宽展量增大;④温度升高,宽展量增大。

4.3 最优方案

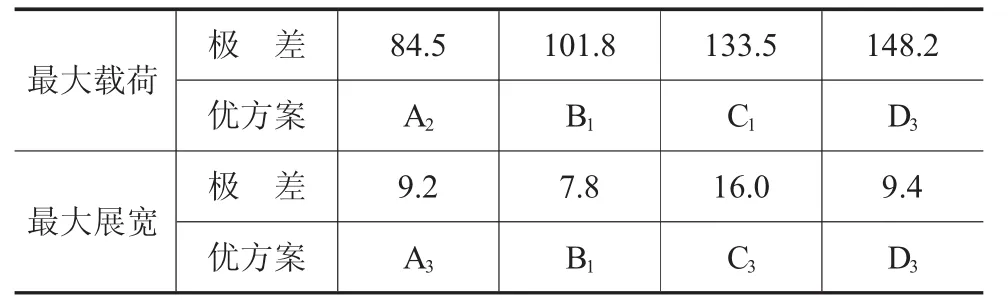

在试验中,对于最大成形载荷和最大展宽两个指标,其单个指标的最优工艺条件是不一致的,如表3所示。因此在制定最优工艺条件时,需要全面考虑各个因素对指标的影响,确定主次顺序。

图6 各因素对最大展宽的影响

由表3可以看出,因素D在取3水平时对两指标的影响是一致的,所以最优工艺条件中取D3,同理,因素B在最优工艺条件中取B1。而对于因素A、C,由于其因素水平对两指标的影响不一致,需要逐个考察,利用综合平衡法来确定。对于因素A:由表2可知,对于最大成形载荷,A取A2比取A3时要小35.5%(有利);对于最大展宽,A取A3时比取A2要大6.9%(有利)。因此,可确定因素A的选取水平为A2。同理,因素C所选取的水平为C1。最终确定的最优工艺方案为A2B1C1D3。

表3 单个指标的优方案

5 试验验证及结论

5.1 试验验证

将最优工艺方案确定的工艺参数输入Deform-3D模拟软件,进行数值模拟试验,把得到的试验数据与表2中的成形载荷最小值对应的试验方案和展宽最大值对应的试验方案进行对比,如表4所示。

表4 试验结果对比

将采用最优工艺方案(A2B1C1D3)、方案 4(A1B1C1D1)、方案7(A3B1C3D2)的成形载荷绘制成图7。综合表4、图7可知,采用最优工艺方案试验得到的成形载荷最小,宽展较大,符合前轴生产中降低成形力、获得展宽量的需要。

图7 三种试验方案载荷对比图

5.2 结论

基于数值模拟和正交试验,在不同因素水平下确定了前轴成形的最优工艺方案,并通过对比试验得到如下结论:

(1)对于前轴辊锻成形载荷,各因素影响程度为:金属坯料的初始温度>摩擦因子>辊锻角速度>咬入角。

(2)对于前轴辊锻成形展宽,各因素影响程度为:摩擦因子>金属坯料的初始温度>咬入角>辊锻角速度。

(3)运用综合平衡法对正交试验得到的数据进行分析,确定前轴辊锻成形最优工艺方案为A2B1C1D3,经试验验证成形载荷最小,获得的展宽满足设计需要,符合后续成形模锻工艺要求。

[1]王华君,华 林,夏巨谌.汽车前轴制坯辊锻数值模拟与工艺分析[J].中国机械工程,2006,17(10):129-131.

[2]王华君,夏巨谌,胡国安,等.前轴成型辊锻工艺及三维有限元模拟[J].华中科技大学学报(自然科学版),2005,33(7):84-86.

[3]蒋 鹏.汽车前轴锻造工艺[J].金属加工(热加工),2008,(5):28-29.

[4]蒋 鹏,方 刚,胡福荣,等.汽车前轴精密辊锻成形过程的数值模拟[J].机械工程学报,2005,41(6):123-127.

[5]魏 科,王高潮,李 宁,等.基于Deform-3D和正交试验法的前轴辊锻工艺优化[J].塑性工程学报,2012,19(1):6-10.

[6]郑明玉,喻建军,沙 奔,等.前轴精密辊锻成形过程的数值分析[J].热加工工艺,2012,41(13):98-100.

[7]柳 豪,周 杰,万煦义,等.某重型卡车前轴成形辊锻质量因素分析[J].热加工工艺,2007,39(21):72-74.

[8]谢水生,李 强,周六如.锻压工艺及应用[M].北京:国防工业出版社,2011.

[9]魏 科,王高潮,李 宁,等.UG二次开发在辊锻模具设计中的应用[J].锻压技术,2011,36(3):135-139.

[10]胡建军,李小平.DEFORM-3D塑性成形CAE应用教材 [M].北京:北京大学出版社,2011.

[11]傅沛福.辊锻理论和工艺[M].长春:吉林人民出版社,1982.

[12]方开泰,马长兴.正交与均匀试验设计[M].北京:科学出版社,2001.

[13]苏宏华,姚正军.多指标正交试验的模糊分析方法[J].南京航空航天大学学报,2004,36(1):29-32.

[14]Satish G D,Singh N.K.,Ohdar R.K..Preform optimization of pad section of front axle beam using deform [J].Journal of materials processing technology,2008,(203):102-106.

Optimization of roll forging process for truck front-axle based on numerical simulation and orthogonal experimental method

YU Shihao1,2,SHANG Shuai2

(1.Huaxia College,Wuhan University of Technology,Wuhan 430223,Hubei China; 2.School of Materials Science and Engineering,Wuhan University of technology,Wuhan 430223,Hubei China)

The front-axle of truck has complicated shapes and variable cross section,which is difficult to be manufactured in just traditional forging process,but in combination of roll forging and die forging process.Taking the front axle of some truck as an example,the roll forging stands have been confirmed and the roll forging slot has been designed.Taking the third stand for instance,four influential factors including the bite angle of forging rollα, friction coefficient μ angular velocityωand the initial temperature of blankT have been adopted as the initial simulated parameters.The roll forging process of front axle for automobile has been simulated under three different levels by use of Deform-3D simulation and orthogonal experimental method.The changing laws of roll forging loads and blank width have been revealed in order to optimize the roll forging process and design of roll forging tool for front axle,which provides optimum blank for further die forging process.

Front-axle of truck;Roll forging;Optimization of process;Orthogonal test;Numerical simulation

TG316.3

A

10.16316/j.issn.1672-0121.2016.04.028

1672-0121(2016)04-0093-04

2016-03-07;

2016-04-26

国家自然科学基金资助项目(51205298)

余世浩(1956-),男,教授,从事材料成形工艺、设备、控制及计算机应用技术研究。E-mail:yushihao@whut.edu.cn