倒装键合中助焊剂涂敷的工艺优化

2016-05-18庄文波叶乐志周启舟

潘 峰,庄文波,叶乐志,周启舟

(北京中电科电子装备有限公司,北京101601)

倒装键合中助焊剂涂敷的工艺优化

潘峰,庄文波,叶乐志,周启舟

(北京中电科电子装备有限公司,北京101601)

摘要:助焊剂涂敷是C4凸点焊料的倒装键合中的关键工艺步骤之一,涂敷均匀和稳定性决定了回流焊后整体成品的质量和可靠性,同时影响倒装键合设备的生产效率。在实际生产中,现有的助焊剂涂敷系统影响设备提升生产效率,并且暴露出生产过程中助焊剂泄漏量过大的问题。通过分析现有涂敷系统的问题和助焊剂泄漏的成因,优化设计了一种更高效的助焊剂涂敷系统,有效提升了设备生产率,使泄漏量对生产的影响降低到最小。

关键词:倒装键合;助焊剂;涂敷;工艺优化

倒装键合是一种小型化、高密度的封装工艺。通过倒装键合来实现芯片到基板,芯片到晶圆等半导体材料间路径最短的互连,能够实现良好的电气连接,为高速信号提供良好的输入输出通道。倒装键合使芯片互连工艺流程大大简化,提高了生产效率,降低了封装成品的尺寸,在工业化大批量生产中更占优势,故市场对高密度倒装键合设备的需求与日俱增。

根据倒装键合芯片种类不同,倒装键合工艺分为两类:

第一类是金凸点芯片倒装焊接,其过程主要使用各向异性导电胶填充,芯片对位贴装,最后完成芯片的焊接和胶液的固化。这种过程通常需要焊接头施加较大的焊接压力,并配合能够控制温度的键合系统进行热超声倒装键合。

第二类是C4凸点芯片倒装焊接,其工艺流程一般为助焊剂涂敷,芯片对位及焊接,回流焊接,底部充胶固化。这种工艺过程效率高、焊接可靠性高,故在目前半导体芯片封装规模生产中应用较广泛。

助焊剂是倒装键合生产工艺中的重要辅助材料,主要起到去除焊接面氧化物,增强润湿性能并且防止焊接面再氧化的作用。助焊剂涂敷是一种回流焊前在芯片焊料凸点或者基板上涂敷上适量的助焊剂的工艺流程。

在现有的对助焊剂涂敷文献研究中,张威[1]等人研究了芯片蘸胶过程,设计了一种实验用涂敷系统并通过光学手段确定了助焊剂涂敷工艺的参数范围;向东[2]等人研究了半导体制造过程中涂胶过程新进展。邓圭玲[3]等人建立了点状胶液接触式转移机理的流体动力学模型。在这些研究中,有对助焊剂涂敷过程的详细研究,也有理论设计。实际生产中,主要考虑的因素还有助焊剂涂敷与生产效率间的关系,助焊剂的泄漏量与生产时间的关系等。

通过倒装设备的实际生产,发现了现有助焊剂涂敷系统的工艺问题,并对此进行了研究,发现影响生产效率的运行时序有问题,以及助焊剂的泄漏量为主要因素。故从这两点出发,进行工艺优化。

1 助焊剂涂敷的工艺问题

1.1助焊剂涂敷工艺

助焊剂涂敷是指在回流焊工艺之前,使用特定机电系统将助焊剂涂敷到芯片C4凸点焊料或者基板材料上。该工艺是倒装芯片封装工艺流程中的第一步,也是倒装焊关键工艺之一。助焊剂涂敷是为了去除待焊接点表面的氧化物,同时降低被焊接材料的表面张力,提高润湿性。使用高黏度的助焊剂还可以在回流焊之前起到固定芯片,提高稳定性的作用。目前成熟的助焊剂涂敷工艺一般有两种:

第一种是采用凹槽或者圆盘浸蘸法,将助焊剂精密涂敷到芯片的焊料凸点上,这种工艺对涂敷系统的精密性和速度等有较高的要求,通常都会有机器视觉辅助。

第二种是使用点胶机,喷胶系统等,预先将助焊剂涂敷到基板上,再使用倒装键合设备将芯片贴装到涂有助焊剂的基板上。

为了获得良好的涂敷效果,助焊剂涂覆的均匀性必须严格保证,考虑到实际生产效率的要求,涂敷速度不能过慢影响后面工艺的流程时间,避免成为瓶颈;过快的助焊剂涂敷又会影响胶槽中剩余胶的泄漏量。

1.2涂敷工艺中的问题

目前在某生产线上运行的倒装键合设备是自主研发的Octopus-1000型倒装机。其助焊剂涂敷系统是采用凹槽浸蘸法的第一种涂敷工艺。

在这种涂敷工艺中,局部助焊剂涂敷量太少会引起缺焊、漏焊等后果,进而造成芯片因电气开路而报废;相反,局部助焊剂涂敷量过多则容易引起回流焊后助焊剂因未被完全使用,而残留在芯片和基板之间的缝隙中,使芯片区域遭受侵蚀。因此,在倒装芯片封装时,要设计合适的助焊剂分配量和涂敷方法有利于提高助焊剂涂敷质量,从而提高芯片的质量和稳定性。

从现有涂敷系统的工艺考核过程来看,采取了超精密的加工工艺和机器视觉辅助,助焊剂涂敷的均匀性符合工艺需求。由于生产需要,对现有涂敷系统进行提速。提速后,出现了两个问题:

(1)现有助焊剂涂敷系统在高速状态下助焊剂泄漏量过大,影响了生产。

(2)涂敷系统对整机芯片贴装效率有影响,需要优化。

本文主要对这两个主要因素进行分析和优化。

2 助焊剂的泄漏及分析

目前在某生产线上运行的倒装键合设备是Octopus-1000型倒装机。其助焊剂涂敷系统是采用凹槽浸蘸法的第一种涂敷工艺。该系统结合了普通浸蘸和旋转托盘浸蘸的优点,在提速过程中,助焊剂不断的渗透出来,在很短的时间内堆积在涂敷板上,一方面对贴装头的贴片过程造成了影响;另一方面,过早的胶泄漏影响了整体的生产效率。见图1。

图1 助焊剂泄漏

分析漏胶的成因从理论分析和工艺实验的分析开始。

2.1助焊剂泄漏的理论分析

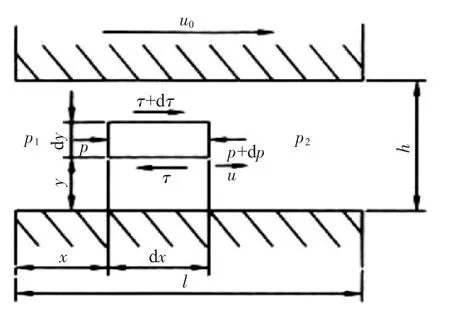

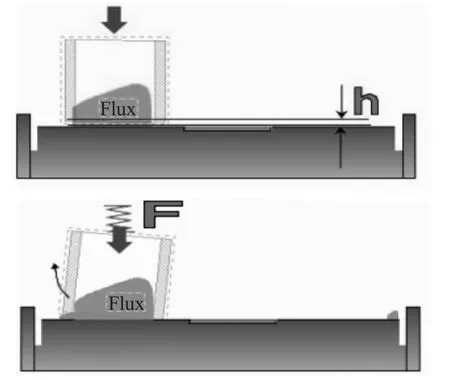

现有的凹槽涂敷系统的刮胶头与涂敷板之间是高度(h)远小于横向宽度(b)和纵向长度(l)的扁平流动腔体。在刮胶头中放置合适的助焊剂,助焊剂进入刮胶头与涂敷板间隙的情况是既受压差Δp = p1- p2的作用,同时又受到刮胶头相对于涂敷板运动的作用,如图2所示。

图2 腔体间隙示意图

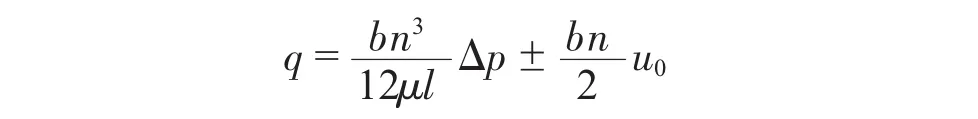

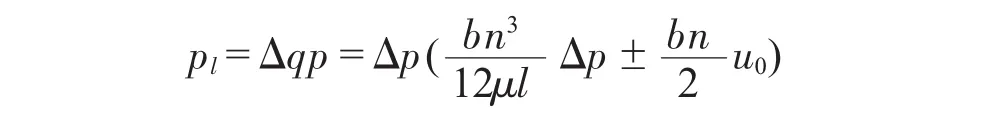

设板长为l,宽为b(图中未标出),刮胶头与涂敷板的间隙为h,且l〉〉h,b〉〉h,助焊剂不可压缩,重力忽略不计,黏度不变。两块板之间既有相对运动,端头又存在助焊剂与涂敷板形成压差时的流动,这是一种普遍情况,其速度和流量是以上两种情况的线性叠加:

以上两式中正负号的确定:当涂敷板相对于刮胶头的运动方向和压差流动方向一致时,取“+”号;反之取“-”号。此外,如果将泄漏所造成的功率损失写成:

式中,u0为刮胶头运行速度,μ为压差形成的助焊剂运行速度。由上式得出结论:间隙h越小,泄漏功率损失也越小。但是h的减小会使刮胶头和涂敷板之间的摩擦功率损失增大,因此,间隙h有一个使这两种功率损失之和达到最小的最佳值,并不是越小越好。

由于间隙的存在,不同量之间助焊剂与涂敷板之间的压差造成的泄漏胶量运动速度不同,故在提高运行速度,或增加助焊剂的供应量,造成压差,均会对助焊剂的泄漏量产生影响。

2.2助焊剂泄漏的工艺分析

通过理论公式的相关推导,可从式中相关的组成分析出3个主要因素(见图3):

(1)间隙h对泄漏量的影响。

图3 影响泄漏的因素

(2)施加弹簧压紧力对泄漏量的影响。

(3)考虑速度因素。

根据理论公式和分析,分别设计了三组实验,测量间隙、弹簧力和刮胶速度对泄漏的影响。

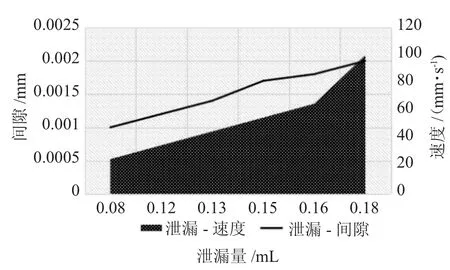

间隙h在助焊剂泄漏的理论公式中占有两个位置,是重要的影响因素之一。通过实验图可以看出(见图4),间隙越小,泄漏量越小。长时间实验可以发现,间隙在减小到一定的范围内,泄漏量能保持恒定。

图4 间隙h减小对泄漏的影响

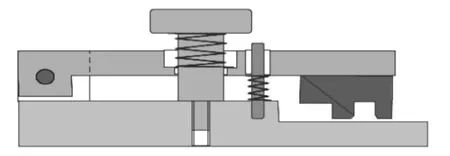

系统刮胶头依靠弹簧力实现对涂敷板的压紧,通过实验可以看出,弹簧力的大小在初期对泄漏量有影响,但是当弹簧力增加到一定程度时,再增加弹簧力对泄漏量就没有更大的影响了(见图5)。理论公式中不存在压力这一因素,因此工艺实验结论分析,弹簧力是一个辅助因素,对间隙减小到特定值后的助焊剂泄漏没有什么影响。但是在压紧的初期必须施加足够的弹簧力,否则也会造成泄漏。

图5 弹簧力增加对泄漏的影响

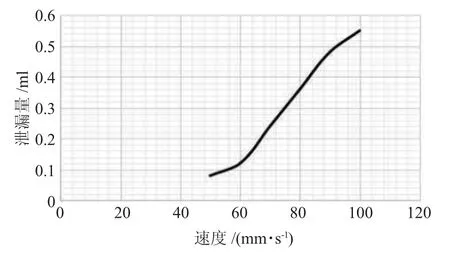

在第一个实验验证间隙对泄漏影响的基础上,保持现有间隙对速度进行了实验,结果是速度增加对泄漏量有较大的影响。从现有的助焊剂涂敷系统的主要工艺问题分析得出:一是间隙过大,二是电机与速度不匹配,三是弹簧压力未能达到设计要求(见图6)。

图6 速度增加对泄漏的影响

3 涂敷系统的运行时序分析

助焊剂涂敷系统是配合整机倒装和键合运动的组成机构之一,其运行的时序和参数的设置等在工艺上的优化,也是影响整体贴装效率的主要因素之一。单单解决了助焊剂泄漏的工艺问题还不能完全使系统发挥效用,必须配合整体时序的优化才能起到提升效率,优化工艺和生产的作用。

3.1现有助焊剂涂敷与整机时序分析

现有助焊剂涂敷及整机运行分为以下几个步骤:

(1)键合头通过真空吸嘴,拾起传输系统运送过来的已经倒装完毕的芯片。

(2)助焊剂涂敷系统运行带动刮胶头将助焊剂涂到涂敷板上,由于涂敷板上有一定的凹槽,槽内形成一层助焊剂膜。

(3)键合头吸嘴及芯片运行到涂敷板凹槽的正上方,通过电机运动带动芯片向下运行,并同时控制芯片浸入到助焊剂膜中一定的时间,由于助焊剂膜的厚度是由凹槽的厚度决定,所以在芯片焊料的凸点上端已经涂敷了均匀的助焊剂膜。

(4)浸入一定的时间之后(可以设置),键合头吸嘴带动芯片已合适的速度垂直上行,这一过程中需要优化速度和加速度等。

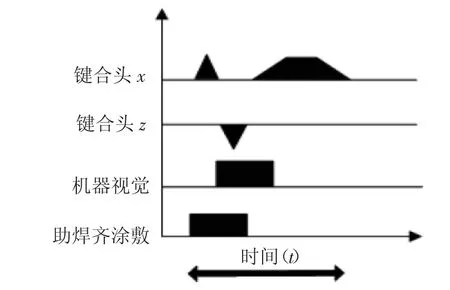

通过现有机器视觉和助焊剂涂敷系统的时序图(见图7),更清楚地看到,现有助焊剂涂敷系统由于位置和机构的特点,必须完成涂敷后才能进入到机器视觉系统的观察这一时序中去,键合头需要在涂敷进行之前加速运动,然后到达预定位置后下探,再进行运动,再重复完成一次下探和抬升,最后抵达键合位置。

图7 旧的涂敷系统相关时序图

要对整机效率进行提升,除了解决胶泄漏的问题外,还需要优化以上键合头运行的x向和z向时序。时序优化主要针对涂敷系统的提速,减少放置图像的等待时间,减少键合头的运动步骤等因素进行。

3.2优化后的时序

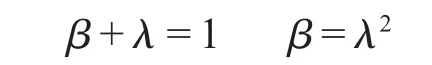

由于机器视觉是在助焊剂涂敷之后进行的,需要等整个键合头运行经过助焊剂涂敷系统后才能进行下一步工序,这种等待时间完全是浪费。针对时间(t)的单因素优化很容易进行,利用黄金分割法:

两式同因素带入,得:

解得λ=0.618 β=0.382

选定实验范围时间(t),分别得出λ和β实验点的位置,再重复迭代即可找出最优解。

对助焊剂涂敷及机器视觉的运动来说,可以将两者叠加起来,利用键合头的运行完成蘸胶后直接进入到键合位置。

新涂敷系统运行时序图见图8。

优化后助焊剂涂敷系统配合机器视觉的时间及整体时间缩短了45%。极大地提升了关键部分的生产效率。

图8 新涂敷系统运行时序图

4 工艺优化后的助焊剂涂敷系统

4.1优化的涂敷系统改进

经过对助焊剂涂敷泄漏的分析,并在整机运行时序上对涂敷系统的效率提升。新的助焊剂涂敷系统需要考虑间隙与高速度这两种影响因素的作用。旧的助焊剂涂敷系统上弹簧力数据在实验中太小,根据:F=2×K×Δx(式中:K为弹簧系数,x为压缩量)将弹簧力选择能满足最大0.9 N·m的范围。在机械机构设计上,增加弹簧力作用点到刮胶头固定位置的距离,从而增大了力臂,使压紧力大大提升。重新设计系统的结构,配合整机时序的优化,将助焊剂涂敷系统和机器视觉系统的运动更多的融合到一起。见图9。

图9 改进后的弹簧力压紧机构

以上这些优化完成后,在新助焊剂涂敷系统基础上进行了工艺实验。

4.2优化后的工艺实验结果

新工艺实验采用了多因素实验设计法,将3因素(间隙,泄漏和速度)因子的27次实验简化为9次实验,同时变化了多组参数用于验证改良优化后的新助焊剂涂敷系统的泄漏量和运行速度等的关系。见图10。

图10 优化后的实验结果

从结果中可以看出,优化弹簧力后,在同一组弹簧压力下,间隙与泄漏量的曲线呈小范围波动,对应的现象是漏胶量减小。而随着速度的增大,泄漏量有所增加,但还属于可用范围内。由于减小了间隙,增大弹簧力等因素,也增加了系统所消耗的功率,根据理论公式中对功率的计算特征,新的助焊剂涂敷系统的驱动电机也需要更换为更符合高速度特征的电机。

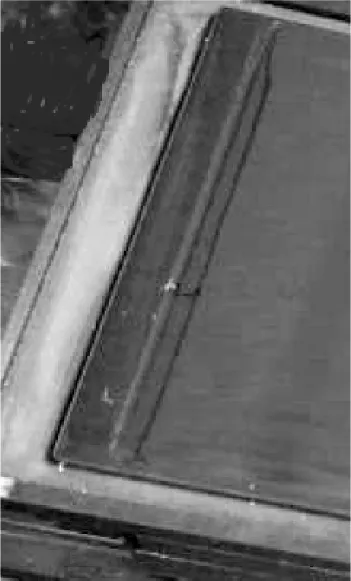

图11 优化后助焊剂泄漏照片

在生产线更新了助焊剂涂敷系统之后,进行了24 h不间断运行实验和生产。最后拍摄的胶量泄漏的图片显示(见图11),虽然还是有轻微的漏胶,但是已经不影响正常生产和8 h换班。从而满足了目前客户对倒装设备生产率提升的需求。

5 结 论

经过上述工艺优化和后面的生产实践,这次优化有效地提升了倒装键合设备的生产率,也使助焊剂的泄漏量对生产的影响降低到最小,取得了很好的效果。

随着市场对高密度倒装键合工艺的需求,成熟的倒装设备必定不断的适应市场的要求。在不断的改进实践中,分析和优化现有倒装涂敷、键合、顶取等关键的工艺,有利于提升设备的可靠性、生产效率及精度等,为倒装键合设备的日新月异提供技术基础和科研保障。不断提升工艺实践能力和水平,就会更好地服务于半导体封装设备领域。

参考文献:

[1]张威.胶液凹槽动态铺展和芯片浸蘸过程检测与分析[D].湖北:中南大学,2014.

[2]向东,何磊明,瞿德刚,等.半导体制造中涂胶工艺的进展[J].中国机械工程,2012,23(3):354-361.

[3]邓圭玲,钟掘.点状胶液接触式转移机理的流体动力学模型[J].中南大学学报,2006,37(1):84-90.

[4]张威,韩雷,李军辉.凹槽涂胶的实时光学检测方法研究[J].半导体光电,2012,35(4):642-646.

潘峰(1982-),男,汉族,机械工程师,MBA,长期从事电子专用设备研究工作。

庄文波(1980~),男,汉族,电气工程师,硕士研究生,长期从事电子专用设备研究工作。

Process Optimization of Flip-Chip Bonding in the Flux Coating

PAN Feng,ZHUANG Wenbo,YE Lezhi,ZHOU Qizhou

(Beijing Electronic Equipment Co., Ltd. Beijing 101601,China)

Abstract:Flux coating is one of the C4 solder bump flip chip bonding of critical process steps, uniform coating and stability determines the reflow after overall product quality and reliability, at the same time, the impact of flip chip bonding equipment production efficiency. In the actual production, the existing flux coating system equipment improve production efficiency, and exposed in the production process of flux leakage is too large. This paper analyzes the causes of the existing coating system problems and flux leakage, optimization design of the a more efficient flux coating system, effectively enhance the productivity of equipment, the leakage of production to minimize the impact.

Keywords:Flip chip bonding;Flux;Coating;Process optimization

作者简介:

基金项目:北京市科技新星计划资助项目(Z151100000315079)

收稿日期:2016-01-19

中图分类号:TG423

文献标识码:A

文章编号:1004-4507(2016)04-0020-06