某电子集中冷却系统平衡调试

2016-05-18谢军龙徐新华

刘 倩,张 扬,谢军龙,徐新华

(1.华中科技大学 a.环境科学与工程学院;b.能源与动力工程学院,武汉 430074;

2.中国舰船研究设计中心,武汉 430064)

某电子集中冷却系统平衡调试

刘倩1a,张扬2,谢军龙1b,徐新华1a

(1.华中科技大学 a.环境科学与工程学院;b.能源与动力工程学院,武汉 430074;

2.中国舰船研究设计中心,武汉 430064)

摘要:针对船舶电子设备集中冷却系统管网复杂,流量测量装置有限,实测设备阻力特性与设备出厂特性差异较大等因素造成的管网调试及运行维护困难,提出先小支路后大支路的水力平衡调试方法。通过FlowMaster数值模拟软件建立管网模型,根据实测数据标定模型,对该调试方法进行模拟验证。结果表明,该平衡调试方法可有效调节管网水力平衡。

关键词:电子设备集中冷却系统;管网平衡调试;敏感性分析;数值模拟

目前,船舶的电子设备冷却方法多采用强迫空气冷却[1];对大热流密度的电子芯片,则多采用液体冷却[2]。这两种方式都可以通过水冷系统提供冷源[3-4]。对于采用水冷的电子设备冷却系统,为电子设备的正常运行,需要确保水冷系统运行的有效性与可靠性。

集中冷却水系统管网在建造完成后,必须进行水力平衡调节[5]。目前对用户分布分散,管网较复杂的工业网管,多采用先主管后支管,先大用户后小用户,先粗条后精调的水力调试方法[6-7]。不同于建筑管网和一般工业管网,船舶电子设备的集中冷却系统用户设备流量要求差异大,布置分散,且船舶内空间有限,船体狭长,更容易造成水力失调[8],又由于成本及安装空间等问题,无法按照平衡调试操作要求安装流量传感器,使得管网水力平衡调试更为困难。因此采用适用于船舶电子设备冷却管网的水力调节方法,有效实现管网水力平衡非常重要。为此,介绍某实际电子设备管网的水力平衡调试方法,并通过数值模拟的方法对水力平衡调节进行验证[9]。

1系统原理与调试过程

1.1系统原理

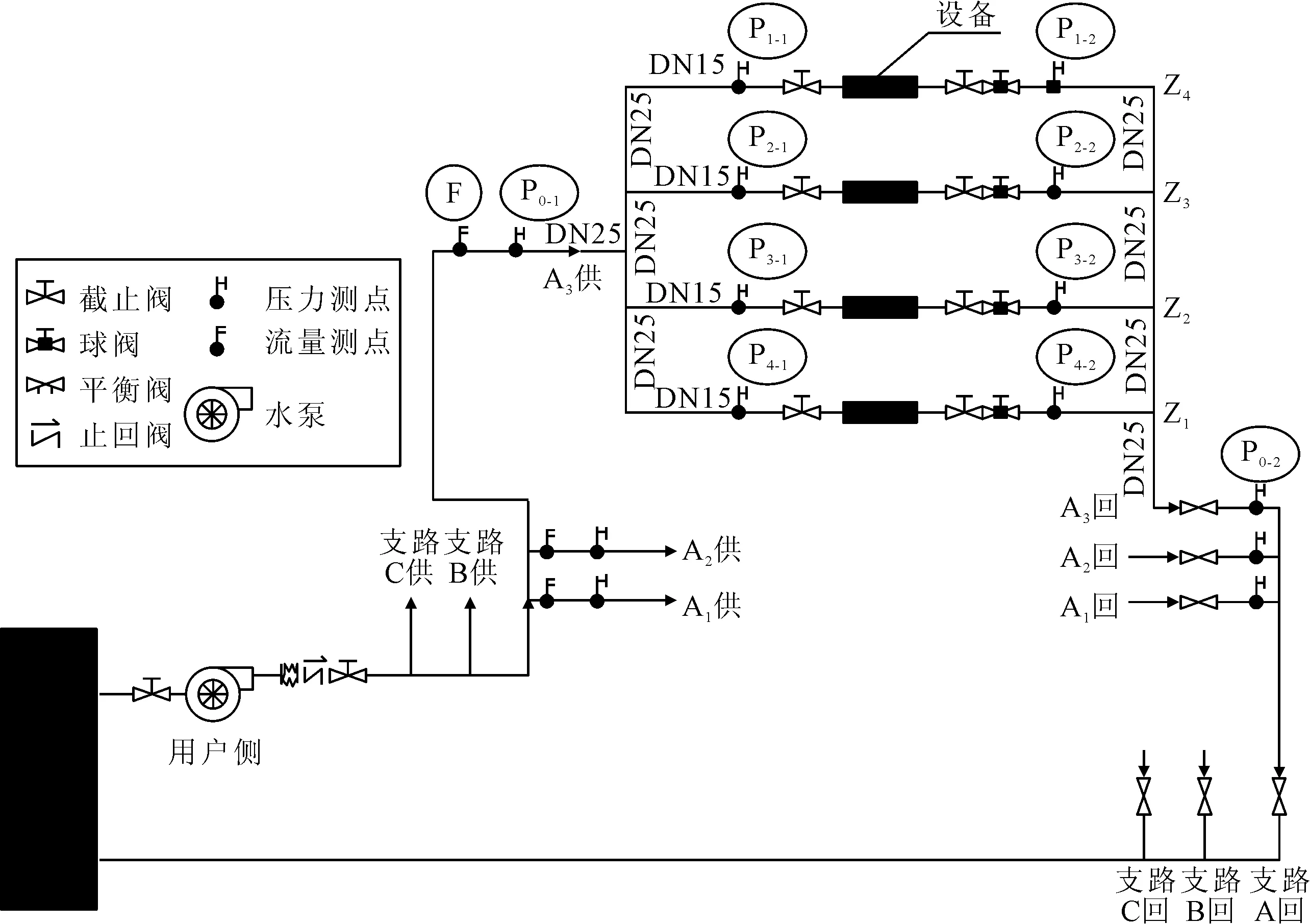

某电子设备集中冷却系统原理见图1。

该冷却水系统的用户与冷源之间设有板式换热器。整个系统的设计流量为25 m3/h,水泵的流量为28 m3/h,扬程为70 m。用户侧水系统包括3个大支路,A、B和C。A、B、C大支路的主干管管径分别为DN25,DN32、DN40。3个大支路下均设有二级支路。其中大支路A包括3个二级支路A1、A2和A3,其主干管管径均为DN25。这里对二级支路A3系统进行建模及分析。A3支路设4个用户支路Z1、Z2、Z3和Z4,相互并联,各用户支路管径均为DN15。支路A3的设计流量为1.2 m3/h,用户支路的设计流量均为0.3 m3/h。A3系统的阻力损失范围为0~0.5 MPa。管道内介质为水。

3个大支路A、B、C的回水干管上装均设有静态流量平衡阀,用于调节各支路间的流量平衡。各个大支路下的二级支路除设有静态流量平衡阀外,还设有流量传感器和压差传感器。如图所示,二级支路A3设有1个流量传感器,位于总管供水管。总管压差传感器测点为P0-1与P0-2。各用户支路的压差传感器测点分别位于设备段前后,用于测量阻力损失。各用户支路Z1~Z4设有球阀,用于调节支路间的流量平衡。

图1 集中冷却系统及测量示意

Z1~Z4支路接入的电子设备均为同一型号,设备额定流量为0.3 m3/h。通过实测,额定流量下实际设备阻力差异较大,Z1~Z4支路设备阻力分别为0.289,0.301,0.375和0.475 MPa。本系统中流量传感器量程为13 m3/h,精度为0.5%。压差传感器量程为0.6 MPa,精度为0.5%。

1.2调试过程

系统管网的水力平衡通过调节各管段上的静态流量平衡阀(或用户支路球阀)的开度来实现。在所有管路及配件安装完毕,各用户设备接入后,整个管网系统投入使用前,对管网阻力特性(阻抗S)进行调节,使系统实际运行满足设计要求。各支路阻抗比根据式(1)通过设计流量比计算。

(1)

式中:Q——流体体积流量,m3/s;

S——管路阻抗,MPa/(m3·h-1)2。

1.3调试方案

首先对各支路系统流量配比进行调节,最后调节管网干管总平衡阀。按照从用户支路到小支路再到大支路的顺序进行。在调试前,系统各支路平衡阀及小支路球阀处于全开状态。根据管网布置,首先从最下游的用户支路开始,以并列用户支路的最不利支路的阻抗S为参照,调节其他用户支路上的球阀。使得各用户支路阻抗比满足设计要求。管网所有支路的用户支路平衡调节结束后,由远及近,依次调节支路管道上的平衡阀,最后调节各大支路总管上的平衡阀。小支路及大支路上均设有流量传感器和压差传感器,因此可直接获得总流量和总压差计算得到对应的阻抗。但是小支路内各用户支路上仅设有压差传感器,无流量传感器,需要通过各用户支路独立运行(其他用户支路关闭),根据小支路流量传感器获得支路流量,得到用户支路阻抗。

2系统模拟与标定

2.1模拟工具与系统建模

采用数值模拟工具FlowMaster,该软件内置的一维流体动力系统解算器和流体系统仿真软件包可用于对流体管路系统进行完整分析,并能对稳态、瞬态过程进行模拟。自带的组件库涵盖了目前流体系统所需的绝大多数标准组件。每个流体系统都由不同的流体元件构成,如泵、阀门、管路及末端设备等。

集中电子设备冷却水系统的管道流速一般大于1 m/s,水流处于湍流状态。系统里的组件主要包括阀门、管段及末端设备等,组件模型服从式(2)的压力流量关系。泵的运行参数由泵的运行特性曲线和管网的阻力特性曲线共同确定,管网特性曲线数学模型见式(3)。

(2)

(3)

式中:Δp——压降,Pa;

K——阻力系数;

A——管道截面积,m2;

qV——流体体积流量或水泵流量,m3/s;

ρ——流体密度,kg/m3;

H——水泵扬程,MPa;

S——管路阻抗,MPa/(m3·h-1)2;

B——压差设定值,不采用压差控制时,B=0。

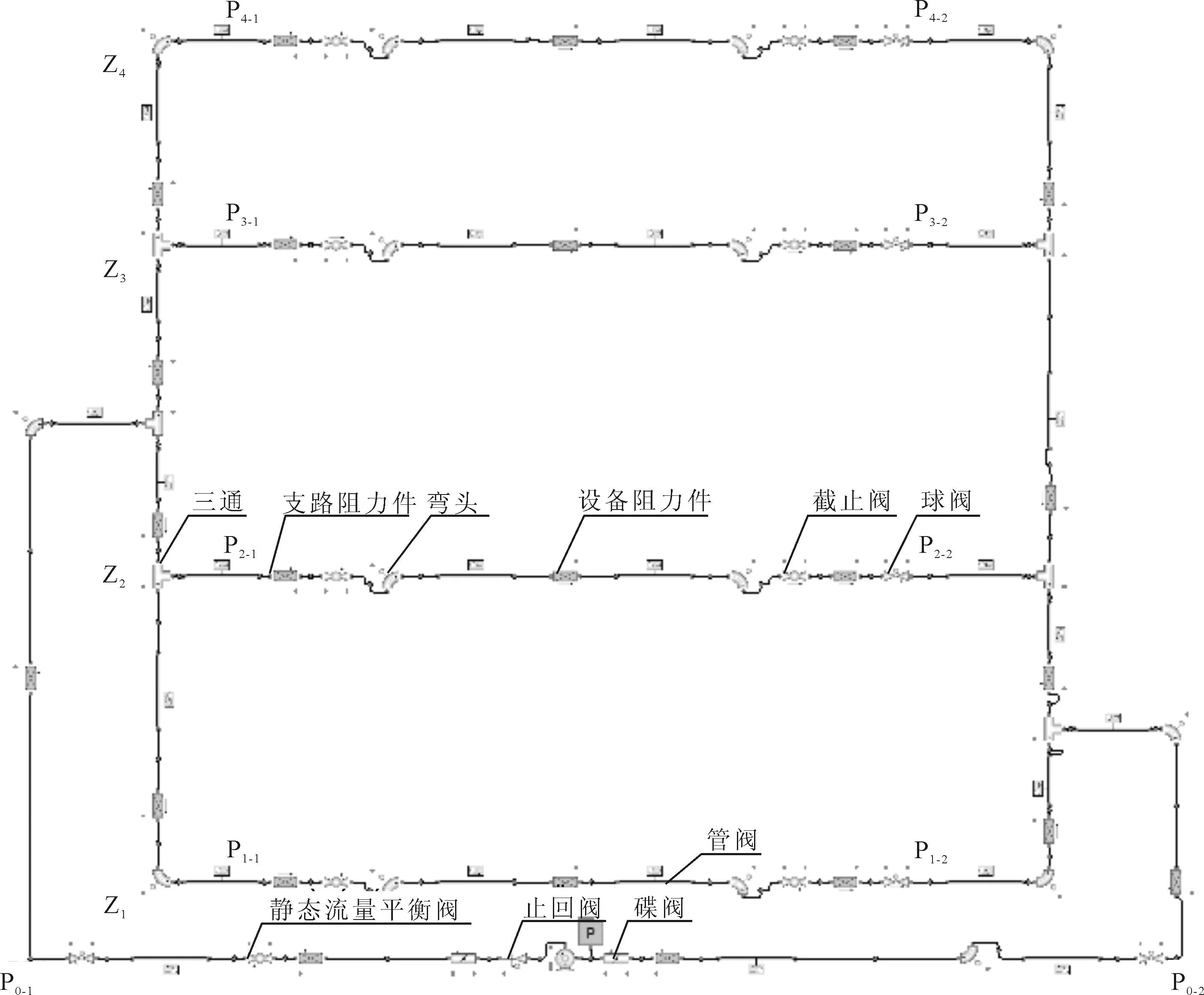

重点对A3支路进行水力平衡分析,无需模拟整个管网。为简化模拟,在A3支路供回水总管设置水泵,并设有调节阀用于模拟其他支路的损失。根据现场实测的各管段的长度和管径、阀件数量(三通、弯头、阀门)、设备阻力及水系统测点位置等建立该冷却水系统的模拟模型。设备阻力通过现场实测得到。根据1.2用户支路阻抗的获得方法,各支路独立运行得到每个小支路的流量,通过压差传感器获得支路阻力损失。测试时,用户支路阀门全开,由于压差测点内管路损失远小于设备阻力损失(设备阻力损失约0.3~0.5 MPa)。近似认为测得支路压差为实际设备的阻力损失。集中冷却系管网模型见图2。

图2 集中冷却系统管网模型

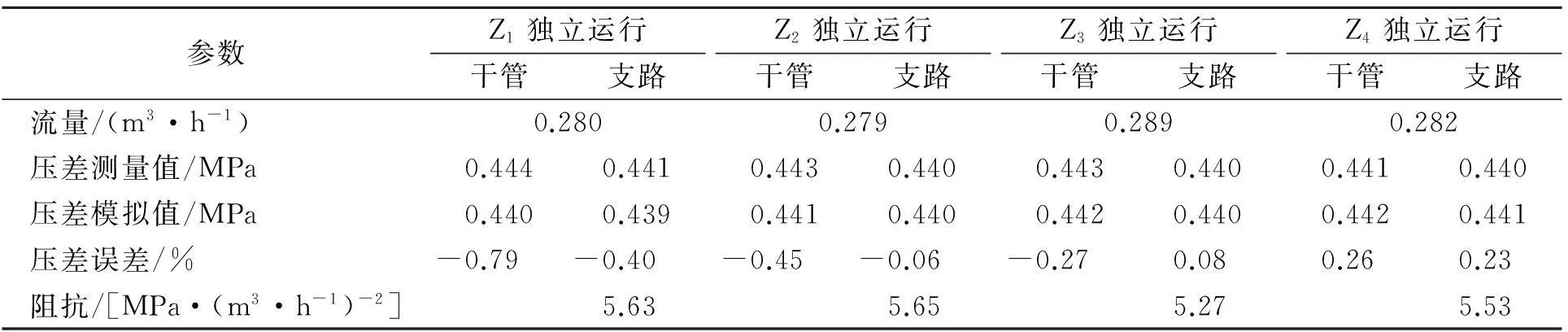

2.2模型标定(调试平衡前)

在设备安装安毕,系统水力平衡调试前,保持各支路所有阀门均为全开,对管网及设备特性进行测试,通过实测数据对模型进行标定。根据实际测得的各用户支路上的压差及系统供回水总干管上压差来适当调整支路阻力件阻力系数,进行模型与实际管网的阻力特性匹配。

由于Z1~Z4各小支路上未设置流量传感器,而A3总管上设有流量传感器。故通过各支路独立运行获得流量。具体标定过程如下:全开支路Z4上的阀门,其他并联支路阀门关闭,调整干管上静态流量平衡阀使得管路流量为0.3 m3/h左右,测得干管供回水管压差及支路压差。冷却系统模型保持与实测相同的工况,调节总管加载的压差,使得模拟流量在0.3 m3/h左右。模拟得到的干管供回水压差及支路压差,适当调整模型支路阻力件阻力系数,使模拟值与实测值吻合。

根据模拟计算,模拟流量与实测流量误差为很小。每个工况的压差测量值与模拟值对比结果见表1,Z1~Z4各支路及管网干管误差均在1%以下。因此,认为试验平台管网水系统管网模拟模型与实际管网吻合。

在此状态下,模拟模型的Z1~Z4用户支路全部打开,并联运行,可获得各用户支路的流量分配,经计算各支路流量不平衡率为3%~16%,其中最不利环路的用户支路Z4不平衡率最大,为16.09%存在严重水力失调的现象,影响电子设备的正常运行,因此需要对实际系统进行进一步的平衡调试。

表1 各小支路的测量值与模拟值对比(调试平衡前)

3系统平衡分析

3.1系统平衡调试与模拟验证

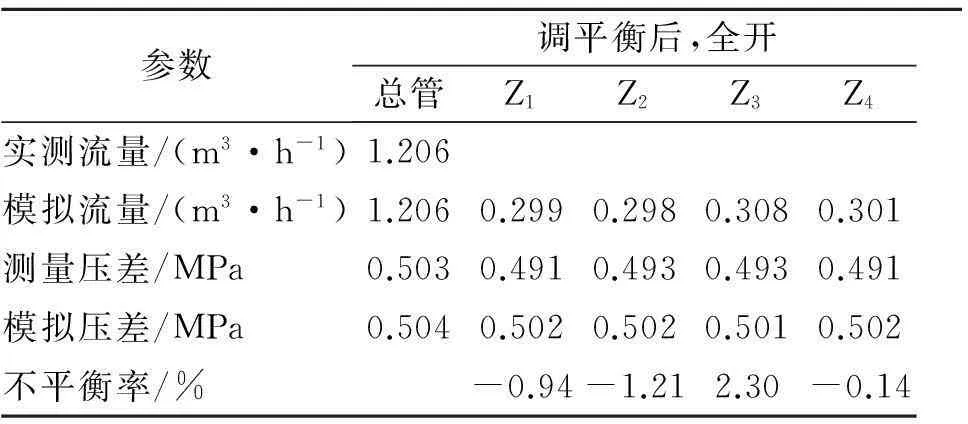

水系统管网的水力平衡通过调节各个管段上的静态流量平衡阀(或用户支路球阀)的开度来实现。由表1可见,Z4支路为最不利支路,以Z4支路为参考,Z3支路独立运行,不断调节Z3支路球阀(Z3支路其它阀门均保持全开),使得计算得到支路阻抗满足式(1)得到的阻抗比。相同地,依次调节Z2、Z1用户支路的球阀,实现各个用户支路流量比符合设计要求。在模拟平台上,需要调节各用户支路上的球阀,根据模拟计算,模拟流量与实测流量误差为很小。每个工况的测量值与模拟值对比结果见表2。Z1~Z4各支路及管网干管的压差误差均在1%以下。因此,调平衡后的试验平台管网水系统管网模型与实际管网吻合。

在系统水力平衡调试后,A3支路下的Z1~Z4

表2 各小支路的测量值与模拟值对比(调试平衡后)

用户支路全部打开(调节阀门保持开度不变),运行流量为1.206 m3/h(设计流量为1.2 m3/h)。在模拟平台上,同样的Z1~Z4用户支路的开关阀门全部打开,并联运行。模拟模型在上述平衡调试之后,不再改变管道各部件阻力系数。模拟模型运行在实际流量条件下,观测压差与各用户支路流量。模拟干管流量为1.207 m3/h,模拟偏差为很小。每个支路的模拟流量与不平衡率结果见表3,各支路流量分布在0.298~0.308 m3/h。各支路流量不平衡率分布均在3%以内。

3.2系统敏感性分析

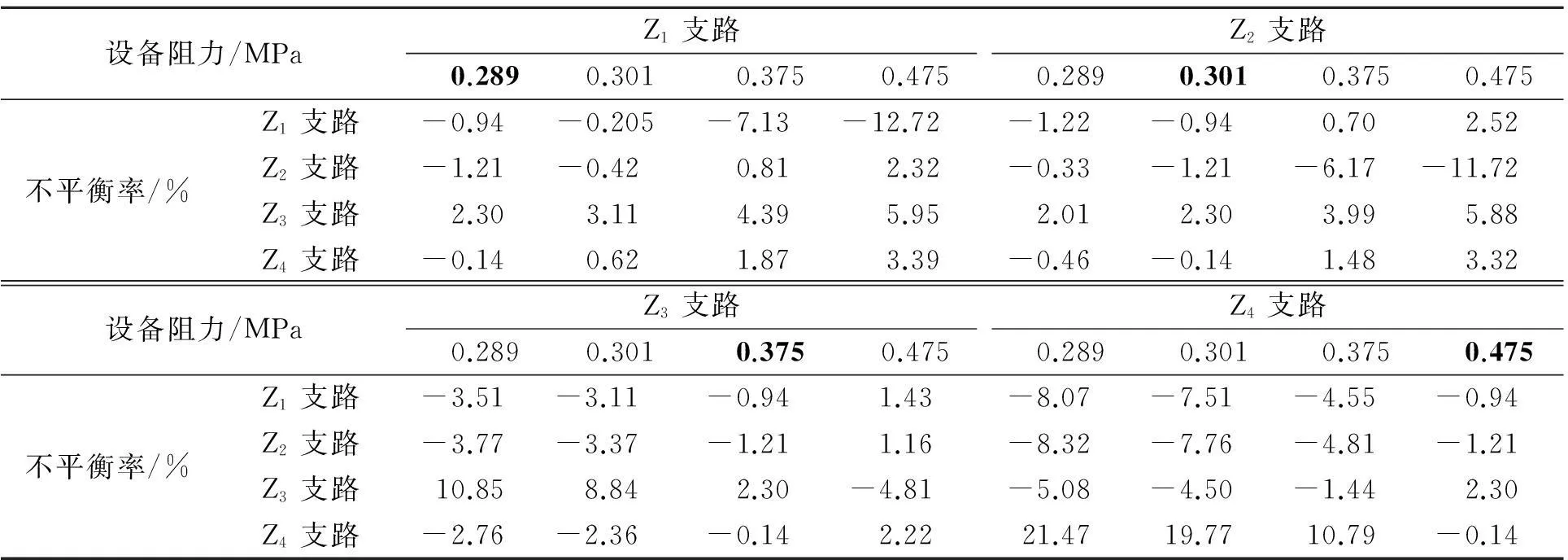

各设备虽为统一规格型号,但由于制作过程或现场安装导致实际阻力特性差异较大,导致各支路的不平衡率较大。当出现某用户设备故障需进行设备更换时,若不经任何调试直接运行可能会导致系统较大的不平衡率,造成设备无法正常运行。进一步基于调平衡后的管网模型预测各支路进行设备更换后管网系统的流量平衡特性。

当某一支路设备需更换时,考虑更换的设备规格与目前安装的设备规格相同,即额定流量为0.3 m3/h,设备阻力分别为0.289、0.301、0.375及0.475 MPa。管网设计流量为1.2 m3/h,各用户支路全开,模拟某个支路的设备替换为另3个阻力特性不同的设备系统的压力及流量分布,并进一步计算各支路的不平衡率(其他3个支路设备运行正常)。各支路不平衡率的模拟结果见表4。

表3 平衡调试后各支路流量及平衡特性

例如,Z4支路的原设备(阻力为0.475 MPa)替换为阻力为0.289 MPa的设备时,管网用户支路不平衡率会显著增大,Z1、Z2及Z3的不平衡率分别为-8.07%、-8.32%及-5.08%,Z4支路的不平衡率达到21.47%。当Z1、Z2及Z3支路更换设备阻力特性与实际安装设备阻力特性相差较大时,均会引起系统较大的水力不平衡。因此,该管网系统敏感性较强,设备更换后需重新进行水力平衡调试,否则可能会引起设备无法正常运行。

表4 各支路流量平衡特性的影响(接入不同电子设备)

注:表中黑体数据表示该设备为支路实际安装设备。

4结论

本水力平衡调试方法能有效实现管网水力平衡。管网平衡调试前支路不平衡率分布在3%~16%,调平衡后,各支路不平衡率均为3%以下。进一步利用模拟模型对该系统的敏感性进行了分析。当系统出现设备故障需要更换时,需要对系统重新进行调平衡,以保证设备正常安全运行,否则可造成支路不平衡率达21.47%。

参考文献

[1] 王忆秦.船舶电子设备冷却系统研究[J].船舶科学技术,2007,29(5):85-87,91.

[2] 徐超,何雅玲,杨卫卫,等.现代电子器件冷却方法研究动态[J].制冷与空调,2003,3(4):10-13,17.

[3] JANICKI M, NAPIERALSKI A. Modeling electronic circuit radiation cooling using analytical thermal model[J]. Microelectronics Journal,2000,31(9/10):781-785.

[4] 刘一兵.电子设备散热技术研究[J].电子工艺技术,2007(5):286-289.

[5] 付祥钊.流体输配管网[M].中国建筑工业出版社,2001

[6] 金亚飚.工业循环冷却水系统管网水力平衡调试[J].给水排水,2008(2):119-122.

[7] 张健,王荣华,王文刚.循环水管网水力平衡的设计和调试[C].河北省冶金学会2008年炼钢连铸技术与学术交流会论文集.2008.

[8] 冷骏,张威,马军.大型船舶集成式冷媒水系统优化设计及试验[J].中国舰船研究,2015,10(3):102-107.

[9] 生建友,关志强.军用电子设备环境适应性设计有关问题探讨[J].装备环境工程,2009(3):80-83,91.

Balance Commissioning and Analysis of a Centralized Refrigerant System for Electronic Devices

LIU Qian1a, ZHANG Yang2, XIE Jun-long1b, XU Xin-hua1a

(1a School of Environment Science and Engineering; b School of Energy and Power Engineering,Huazhong University of Science and Technology, Wuhan 430074, China;2 China Ship Development and Design Center, Wuhan 430064, China)

Abstract:A pipe network hydraulic balance commissioning method is presented for a centralized refrigerant system of ship electronic equipment regarding the difficult of its hydraulic balance commissioning and operational maintenance duo to the complex pipe network and the limited measurement devices etc. FlowMaster software is used to develop the pipe network model, and this model is calibrated by using the actual measured hydraulic characteristic of the pipe system and devices. The model is used to verify the effectiveness of this commissioning method. The results show that this balance commissioning method can effectively balance the flow distribution of the pipe network

Key words:centralized refrigerant system of electronic devices; hydraulic balance commissioning; sensitivity analysis; numerical simulation

中图分类号:U664.5

文献标志码:A

文章编号:1671-7953(2016)02-0095-05

第一作者简介:刘倩(1992-),女,硕士生E-mail:444590374@qq.com

收稿日期:2016-01-06

DOI:10.3963/j.issn.1671-7953.2016.02.025

修回日期:2016-01-21

研究方向:空调水系统控制及故障诊断