不同制备方法对纳米氢氧化镁性能的影响

2016-05-17申红艳刘有智马鹏程索奇刘雪莉彭云鹏朱芝敏中北大学超重力化工过程山西省重点实验室山西太原030051

申红艳,刘有智,马鹏程,索奇,刘雪莉,彭云鹏,朱芝敏(中北大学超重力化工过程山西省重点实验室,山西 太原 030051)

不同制备方法对纳米氢氧化镁性能的影响

申红艳,刘有智,马鹏程,索奇,刘雪莉,彭云鹏,朱芝敏

(中北大学超重力化工过程山西省重点实验室,山西 太原 030051)

摘要:以六水氯化镁为原料,氢氧化钠为沉淀剂,分别采用正向沉淀法、反向沉淀法、双向沉淀法和超重力沉淀法制备了纳米氢氧化镁,以沉降速度为评价指标,考察了制备方法对氢氧化镁料浆沉降性能的影响。利用透射电子显微镜(TEM)、纳米激光粒度分布仪、X射线衍射仪(XRD)对产物的形貌、粒径、粒径分布和晶型进行表征。结果表明,采用超重力沉淀法,氢氧化镁料浆的沉降速度明显加快,分别是正向沉淀法、反向沉淀法、双向沉淀法的4.7倍、12.4倍、2.1倍;所得氢氧化镁的分散性好,纯度高,粒度分布均匀并呈六方片状晶体。关键词:液相沉淀法;超重力;沉降;氢氧化镁;浆料

第一作者及联系人:申红艳(1982—),女,讲师,博士研究生,主要从事纳米氢氧化镁阻燃剂的研究。E-mail shy_shenhongyan@163.com。

氢氧化镁作为无卤阻燃剂,添加到聚丙烯、聚氯乙烯及不饱和树脂等高分子材料中,可以起到阻燃与消烟的作用。其受热分解后无腐蚀性和有害性物质生成,对环境不会造成污染,是一种绿色环保型阻燃剂[1],因此,国内外众多科研单位和企业都纷纷投入人力物力进行氢氧化镁阻燃剂的研究开发工作[2]。

氢氧化镁的制备方法主要有固相法、液相法和气相法,其中液相沉淀法在制备氢氧化镁中的应用最为广泛,其优点是工艺设备简单,产品纯度高,产品综合成本低,易实现工业化;缺点是反应形成的氢氧化镁浆料常呈胶质状,沉降、过滤性能差。针对上述问题,已进行了许多研究,有报道采用晶种法[3]可得到沉降性能较好的氢氧化镁;还有报道用絮凝剂聚沉,得到的氢氧化镁过滤性能更好[4],但关于制备方法对氢氧化镁浆料沉降性能的影响未见有关报道。

本文以六水氯化镁为原料,氢氧化钠为沉淀剂,研究了正向沉淀法、反向沉淀法、双向沉淀法和超重力沉淀法对氢氧化镁浆料沉降性能的影响,并考察了4种制备方法对氢氧化镁粉体形貌、粒径大小、粒度分布和晶型的影响。

1 实验部分

1.1实验试剂

六水氯化镁(MgCl2·6H2O),分析纯,天津市光复精细化工研究所;氢氧化钠(NaOH),分析纯,天津市大陆化学试剂厂。

1.2实验仪器及设备

仪器:精密增力电动搅拌器,JJ-1型;单孔智能水浴锅,HH-ZK1型;电子天平,JA2003型;真空干燥箱,DZF-6030型;透射电子显微镜,JEM-1011型;纳米激光粒度分布仪,BT-90型;雷磁pH计,PHS-3C型。

设备:超重力反应器,自制。

1.3实验方法

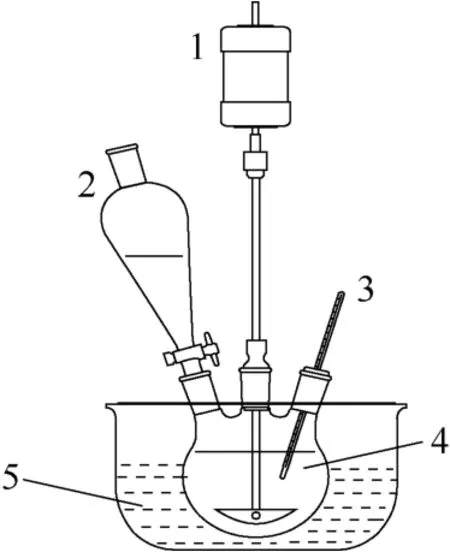

(1)正向沉淀法 配置浓度为0.75mol/L的MgC12溶液和1.5mol/L的NaOH溶液各100mL,水浴恒温至60℃,搅拌下以3.3mL/min的滴加速度将NaOH溶液滴加到MgC12溶液中,滴加结束后,继续搅拌1h。将制得的白色沉淀经离心洗涤至无氯离子,真空60℃下干燥6h,研磨后得样品。实验装置如图1所示。

(2) 反向沉淀法 配置摩尔浓度为0.75mol/L 的MgC12溶液和1.5mol/L的NaOH溶液各100mL,水浴恒温至60℃,搅拌下以3.3mL/min的滴加速度将MgC12溶液滴加到NaOH溶液中,滴加结束后,持续搅拌1h。与正向沉淀法相同的条件下离心、洗涤,真空干燥6h,研磨后得样品。实验装置如图1所示。

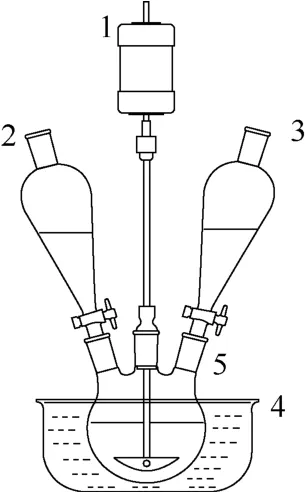

(3) 双向沉淀法 配置摩尔浓度为0.75mol/L 的MgC12溶液和1.5mol/L的NaOH溶液各100mL,水浴恒温至60℃,搅拌下分别以3.3mL/min的滴加速度滴加到50mL的衬底溶液中(0.75mol/L氯化钠溶液),滴加结束后,持续搅拌1h。与正向沉淀法相同的条件下离心、洗涤、真空干燥,研磨后得样品。实验装置如图2所示。

图1 实验装置图

图2 实验装置图

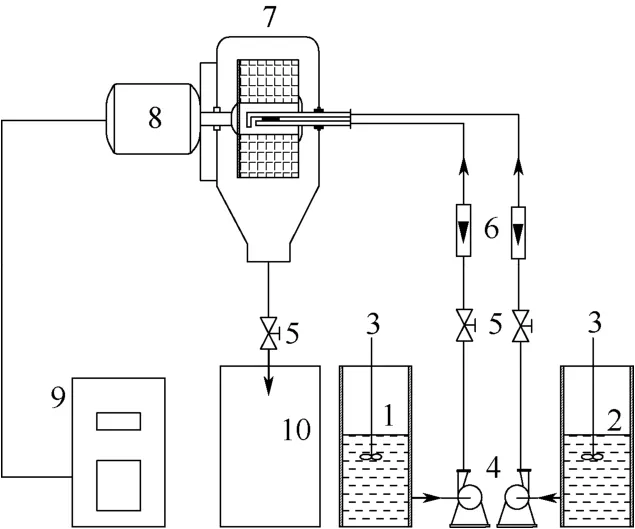

(4)超重力沉淀法 配置摩尔浓度为0.75mol/L的MgC12溶液和1.5mol/L的NaOH溶液各3L,分别置于储液槽1和储液槽2中,预热至60℃,启动超重力反应器7,调节转速为800r/min,通过液体流量计6将MgCl2溶液和NaOH溶液的液体流量调节为40L/h,由隔膜泵4将两种原料液同时输入超重力反应器7中,在超重力反应器中发生反应,生成的氢氧化镁浆料由超重力反应器的液体出口进入储液槽10中。与正向沉淀法相同的条件下离心、洗涤,真空干燥6h,研磨后得样品。图3为超重力沉淀法制备超细氢氧化镁工艺流程图。

1.4样品的分析及表征

1.4.1沉降性能测试

以沉降速度作为评价指标来表征氢氧化镁料浆的沉降性能。沉降速度的测量:将冷却后的液体混合均匀,用量筒量取20mL氢氧化镁料浆,静置,在出现沉降界面时开始计时,上清液每增加0.25mm,读取一次沉降时间,并作出相应的沉降速度曲线。

图3 超重力沉淀法制备超细氢氧化镁工艺流程

1.4.2样品表征

(1)TEM分析 用日本电子公司JEM-1011型透射电子显微镜观察样品的晶体形貌和粒径。

(2)粒径测定 用丹东百特仪器有限公司BT-90型纳米激光粒度分布仪分析样品的粒径及粒度分布。

(3)XRD分析 采用德国布鲁克D8 Advance 型 X射线衍射仪(X-ray diffractometer,XRD)测定样品的结晶度和晶相纯度(CuKα靶,波长0.15406nm,管电压为40kV,管电流为40mA,扫描范围为10°~80°,速度为 0.02°/min)。

2 实验结果与讨论

2.1制备方法对制备过程中pH值的影响

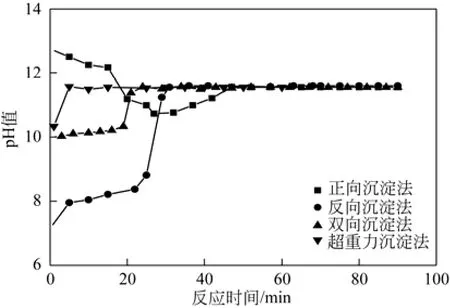

图4为不同制备方法制备过程中溶液pH值变化。正向沉淀法、反向沉淀法、双向沉淀法和超重力沉淀法的初始pH值分别为7.15、12.95、10.0、10.3,反应1h后,溶液的pH值均为11.55。

2.2制备方法对氢氧化镁料浆沉降性能的影响

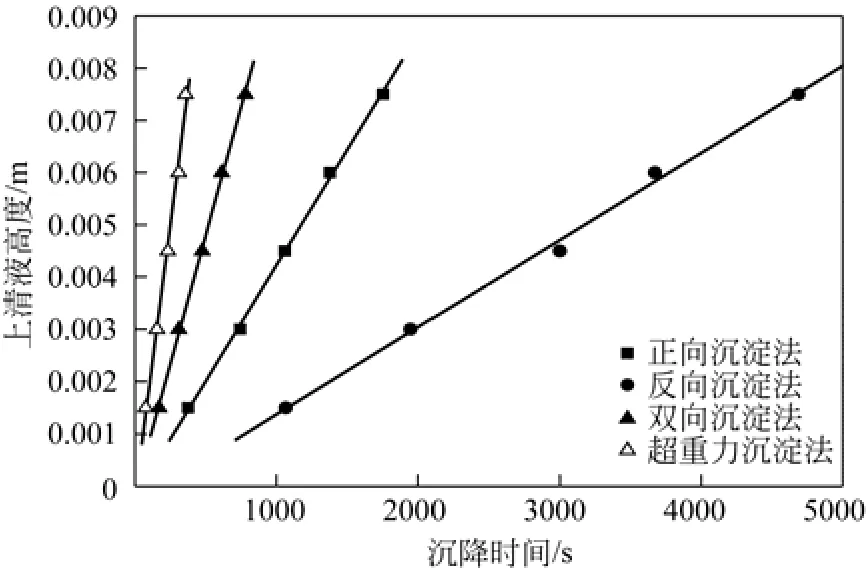

在反应温度为60℃时,考察正向沉淀法、反向沉淀法、双向沉淀法和超重力沉淀法对氢氧化镁浆料沉降速度的影响,见图5。

图4 不同制备方法制备过程中溶液pH值变化

图5 制备方法对氢氧化镁浆料沉降速度的影响

通过对图5中的实验数据进行线性拟合可以得出,4种制备方法得到的氢氧化镁浆料的沉降速度大小顺序为:超重力沉淀法(沉降速度=20.7×10−6m/s)>双向沉淀法(沉降速度=9.82×10−6m/s)>正向沉淀法(沉降速度=4.42×10−6m/s)>反向沉淀法(沉降速度=1.67×10−6m/s)。超重力沉淀法制备的氢氧化镁浆料沉降速度是正向沉淀法的4.7倍,是反向沉淀法的12.4倍,是双向沉淀法的2.1倍。

采用反向沉淀法时,由于初始pH值已超过Mg2+开始沉淀时的pH值,并且沉淀剂过量,使反应体系的pH值始终大于9.5,Mg2+滴入瞬间,局部过饱和度大,造成反应初期大量成核,同时,根据等电点理论,反应初期沉淀体系的pH值高于氢氧化镁的等电点,使得氢氧化镁表面带有负电荷,极易吸附阳离子,而体系中的Na+半径小于Mg2+,因此Na+更容易吸附到氢氧化镁颗粒表面,阻碍其继续生长。导致大量粒径极细的氢氧化镁颗粒使整个溶液呈现胶体状,造成氢氧化镁料浆的沉降速度小。据文献报道[5],当反应体系的pH值小于9.5时,Mg(OH)2微粒表面的ζ电位为正;当反应体系的pH值大于9.5时,Mg(OH)2微粒表面的ζ电位为负。由图4可知,采用正向沉淀法时,反应体系的pH值约从7.15增加到11.55,因此Mg(OH)2微粒表面的ζ电位经历了由正到负的过程,在这个过程中,产生二次凝集现象,致使颗粒变大,所以氢氧化镁料浆的沉降速度相对较大;采用双向沉淀法时,起始Mg2+和OH−离子浓度相似,溶液过饱和度变化不大,晶体成核和生长速率维持恒定,且反应体系的pH值较稳定,Mg(OH)2微粒表面的ζ电位较稳定,生成的颗粒粒径分布较均匀,因此形成的氢氧化镁浆料的沉降速度大;采用超重力沉淀法时,MgC12溶液和NaOH溶液同时进入超重力反应器中,并且随转子高速旋转,巨大的剪切力将液体撕裂成纳米级的液膜、液丝和液滴,产生巨大和快速更新的相界面,极大地强化了MgC12溶液和NaOH溶液的微观混合过程,使得微观混合时间小于成核特征时间,形成了均匀的微观混合环境,起始Mg2+和OH−离子浓度相似,溶液过饱和度稳定,晶体成核和生长速率维持恒定,且反应体系的pH值较稳定,Mg(OH)2微粒表面的ζ电位较稳定,不易发生团聚,因此形成了粒径分布均匀的氢氧化镁颗粒[6-9],所以其沉降速度比其他3种制备方法明显提高了。

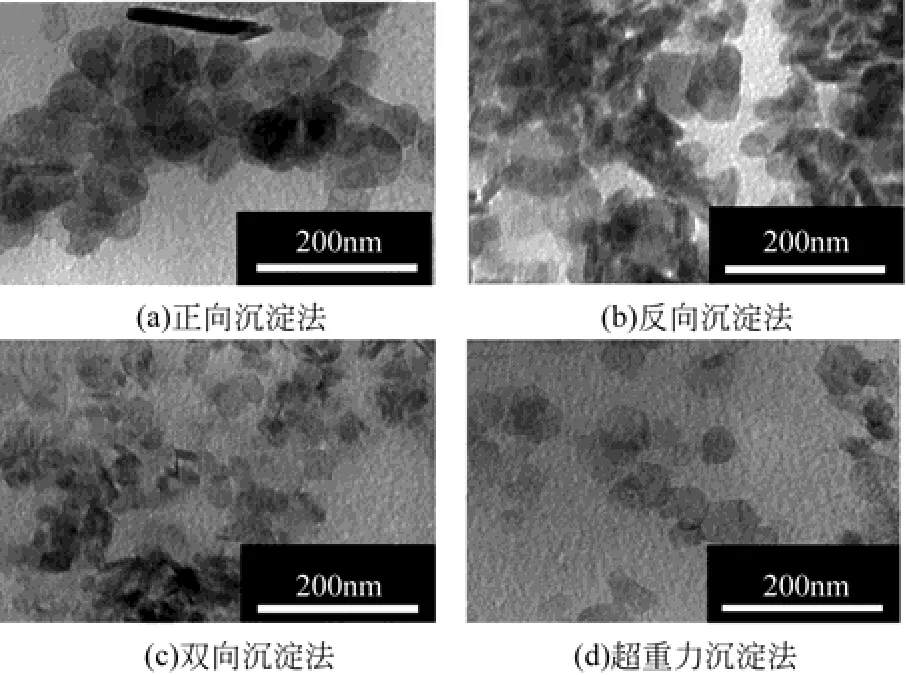

2.3产物形貌分析

不同制备方法得到的纳米氢氧化镁的TEM照片见图 6。正向沉淀法制备的氢氧化镁[(见图6(a)],其粒径约为30~150nm,晶形也多为片状,但颗粒分散较差,颗粒之间出现粘连;反向沉淀法制备的氢氧化镁[见图6(b)],粒径约为20~50nm,但团聚严重;双向沉淀法制备的氢氧化镁[见图6(c)],粒径约为10~70nm,颗粒尺寸分布较均匀,但出现了轻微的团聚;超重力沉淀法制备的氢氧化镁[见图6(d)],粒径约为30~50nm,且粉体形貌规则、分散性良好。因此,从图6可以看出,超重力沉淀法相比于其他3种制备方法制备的氢氧化镁,分散性更好、粒径分布更均匀、形貌更规则。这是因为正向沉淀法、反向沉淀法和双向沉淀法均采用传统的搅拌反应器,该反应器的微观混合均匀化特征时间为 5~50ms,远远大于Mg(OH)2成核特征时间为成的产品易团聚,致使粒径较大。而在超重力条件下,MgC12溶液和NaOH溶液的混合传质情况得到了极大强化,微观混合均匀化特征时间为0.4~0.04ms或更小,其小于Mg(OH)2成核特征时间,这可使成核过程在微观均匀的环境中进行,从而使成核过程可控,粒度分布窄化。所以制备的产品粒径小、形貌规则、分散性好。

图6 不同制备方法所得氢氧化镁的TEM图片

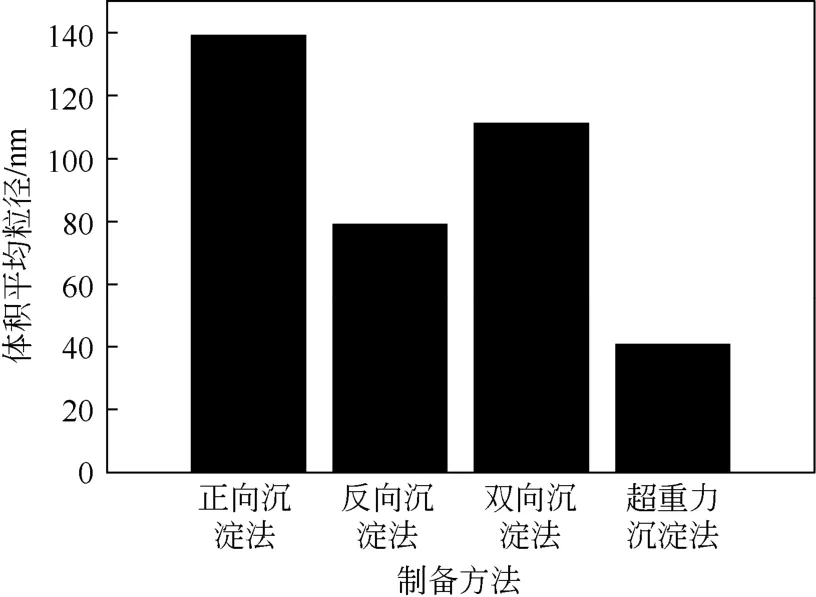

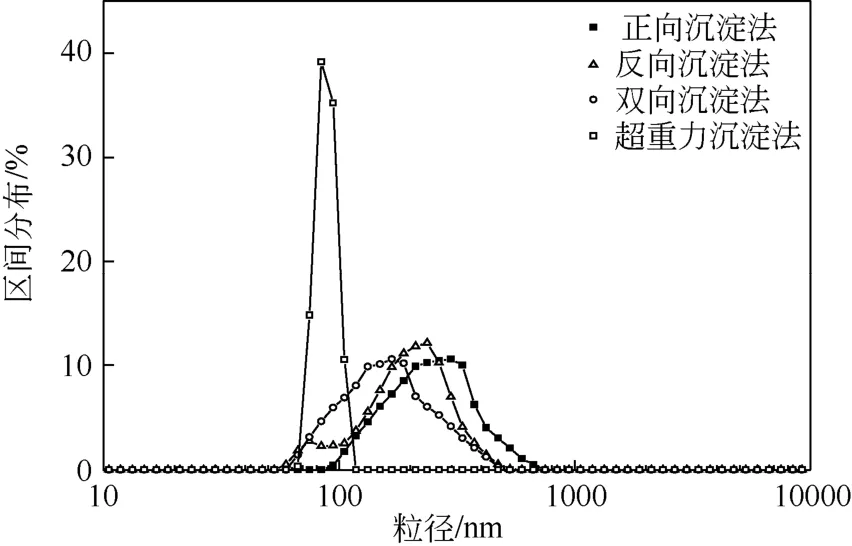

2.4产物粒径大小及粒径分布分析

不同制备方法得到的纳米氢氧化镁的粒径大小及粒度分布见图7和图8。

图7 制备方法对产物粒径的影响

图8 制备方法对产物粒径分布的影响

由图7和图8可知,超重力沉淀法制备的氢氧化镁粒径最小,且粒度分布最窄;反向沉淀法制备的氢氧化镁粒径比双向沉淀法的小,这与TEM分析的结论相吻合。这是因为采用反向沉淀法时,反应初期OH−过量,Mg2+滴入瞬间,局部过饱和度大,致使大量成核,且反应初期沉淀体系的pH值高于氢氧化镁的等电点,使得氢氧化镁表面带有负电荷,极易吸附半径较小的Na+,从而阻碍了氢氧化镁的继续生长。

2.5产物晶型分析

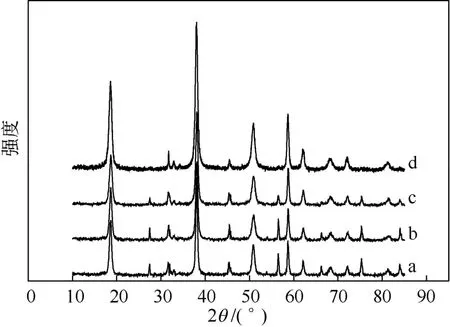

不同制备方法使得反应体系中Mg2+与OH−浓度有较大差别,因而形成结构不同的沉淀产物,图9为不同制备方法所得氢氧化镁样品的X衍射图谱。如图9 所示,4 种制备方法均能得到六方晶型的氢氧化镁,但是正向沉淀法、反向沉淀法、双向沉淀法制备的样品中出现了NaCl杂相。而使用超重力沉淀法制备出的氢氧化镁样品纯度较高,且制得产物的衍射峰峰型更加尖锐,结晶更加良好。这是因为在超重力环境中,微观混合时间小于成核时间,采用超重力沉淀法是将两者同时混合,且得到原子级别的混合,使溶液的 pH 值相对稳定,因此得到纯度较高的氢氧化镁。

图9 不同制备方法所得氢氧化镁样品的XRD图谱

3 结论

以六水氯化镁为原料,氢氧化钠为沉淀剂,分别采用正向沉淀法、反向沉淀法、双向沉淀法和超重力沉淀法制备氢氧化镁。与其他3种制备方法相比,超重力沉淀法制备的氢氧化镁浆料沉降速度是正向沉淀法的4.7倍,是反向沉淀法的12.4倍,是双向沉淀法的2.1倍;超重力沉淀法制备的氢氧化镁为六方片状、粒径小、粒度分布均匀、分散性好、纯度高且晶形完整。

参考文献

[1]颜亚盟.从菱镁矿制备氢氧化镁阻燃剂的研究现状[J].盐业与化工,2013,42(1):4-17.

[2]高善民,王善华,孙树声,等.市场前景广阔的无机阻燃剂——氢氧化镁[J].化工进展,2001,20(8):56-59.

[3]白梅,刘有智,申红艳.晶种法制备氢氧化镁沉降速率的过程研究[J].轻金属,2011(8):51-54.

[4]卫静莉,曹会芸.加快氢氧化镁沉降速度的工艺条件研究[J].海湖盐与化工,2001,31(2):17-19.

[5]易求实.反向沉淀法制备纳米Mg(OH)2阻燃剂的研究[J].化学试剂,2001,23(4):197-228.

[6]WANG Dongguang,GUO Fen,CHEN Jianfeng,et al.Synthesis of nano-platelets of modified aluminium hydroxide by high-gravity reactive precipitation and hydrothermal method[J].Materials Chemistry and Physics,2008,107:426–430.

[7]CHEN Jianfeng,SHAO Lei.Mass production of nanoparticles by high gravity reactive precipitation technology with low cost[J].China Particuology,2003,1(2):64-69.

[8]SHEN Zhigang,CHEN Jianfeng,YUN Jimmy.Preparation and characterizations of uniform nanosized BaTiO3crystallites by the high-gravity reactive precipitation method[J]. Journal of Crystal Growth,2004,267:325-335.

[9]CHEN Jianfeng,SHEN Zhigang,LIU Fangtao,et al.Preparation and properties of barium titanate nanopowder by conventional and high-gravity reactive precipitation methods[J].Scripta Materialia,2003,49:509-514.

[10]简弃非,邓先和,邓颂九.超重力旋转床中的传质研究[J].化工进展,1996,15(6):6-9.

[11]郭笑荣,周继承,廖立民.螺旋通道型旋转床可控制备超细氢氧化镁[J].硅酸盐学报,2009,37(12):2018-2023.

[12]刘有智. 超重力化工过程与技术[M].北京:国防工业出版社,2009:238-251.

Effect of different preparation methods on the properties of magnesium hydroxide nanoparticles

SHEN Hongyan,LIU Youzhi,MA Pengcheng,SUO Qi,LIU Xueli,PENG Yunpeng,ZHU Zhimin

(Shanxi Province Key Laboratory of High Gravity Chemical Engineering,North University of China,Taiyuan 030051,Shanxi,China)

Abstract:Magnesium hydroxide nanoparticles were prepared via ordinal precipitation method,reverse precipitation method,double precipitation method and high-gravity precipitation method using magnesium chloride hexahydrate as raw material and sodium hydroxide as precipitant. The settling velocity was selected as the index to investigate the effects of different preparation methods on the settlement property of magnesium hydroxide slurry. The morphology,particle size and its distribution,and crystal phase of the samples were characterized by transmission electron microscope (TEM),laser particle size analyzer (LPSA),and X-ray diffractometer (XRD),respectively. The results showed that the settling velocity increased evidently via high-gravity precipitation method,which was 4.7 times,12.4 times and 2.1 times of that by the ordinal precipitation method,reverse precipitation method and double precipitation method. It was also found that the samples prepared by high-gravity precipitation method were hexagonal flake-like shape with narrow particle size distribution,high purity and good dispersity.

Key words:liquid precipitation method; high gravity; sedimentation; magnesium hydroxide; slurry

中图分类号:TQ 03.39

文献标志码:A

文章编号:1000–6613(2016)04–1149–05

DOI:10.16085/j.issn.1000-6613.2016.04.029

收稿日期:2015-07-30;修改稿日期:2015-10-12。

基金项目:国家自然科学基金项目(21376229)。