SiCp/Al超声振动辅助磨削砂轮选择方法研究*

2016-05-17梁桂强周晓勤赵菲菲

梁桂强, 周晓勤, 赵菲菲,邵 芳

(1. 吉林大学 机械科学与工程学院, 长春 130022; 2. 昆明理工大学 现代农业工程学院, 昆明 650500;

3. 贵州理工学院教务处, 贵阳 550003)

SiCp/Al超声振动辅助磨削砂轮选择方法研究*

梁桂强1, 周晓勤1, 赵菲菲2,邵芳3

(1. 吉林大学 机械科学与工程学院, 长春 130022; 2. 昆明理工大学 现代农业工程学院, 昆明 650500;

3. 贵州理工学院教务处, 贵阳 550003)

摘要:使用电镀金刚石砂轮、钎焊金刚石砂轮、陶瓷结合剂烧结金刚石砂轮和树脂结合剂烧结金刚石砂轮超声振动辅助磨削铝基碳化硅(SiCp/Al),将砂轮磨损、材料去除、磨削表面形貌进行了对比分析,给出SiCp/Al超声振动辅助磨削砂轮的选择方法。结果表明,陶瓷结合剂烧结金刚石砂轮在超声振动辅助磨削SiCp/Al的过程中具有磨削过程平稳、材料去除均匀、工件表面质量好、砂轮磨损小的特点,是磨削SiCp/Al的理想砂轮。本文的研究工作作为SiCp/Al磨削工艺研究领域的一个方面,对SiCp/Al磨削过程中砂轮的选择研究具有一定的指导意义。

关键词:超声辅助磨削;铝基碳化硅;砂轮磨损;表面形貌

1引言

铝基碳化硅(SiCp/Al)具有比强度高、比刚度高、热膨胀系数低、热导率高、耐磨性好等优异的综合性能,因此在航空航天、光学精密仪器等领域具有广泛的应用前景[1-3]。但是由于含有硬度大、强度高、耐磨损的SiC颗粒,因此SiCp/Al属于典型的难加工材料[4],严重阻碍了它的应用。目前,国内外学者在SiCp/Al复合材料加工方面进行了大量的研究并取得了一定的成果[5-8],但都仅仅停留在对其加工参数进行优化或仿真分析方面,而关于SiCp/Al超声辅助磨削加工中砂轮的选择方法还未见报道。

本文从磨削工艺角度出发,选取了4种砂轮超声振动辅助磨削SiCp/Al,以砂轮表面形貌、材料去除特性和材料表面形貌为评价指标,研究了磨削SiCp/Al砂轮的选择方法,对于高效、高精度加工SiCp/Al具有重要的指导意义。

2实验

2.1样品制备

本文的材料通过铸铝合金无压熔体浸渗工艺得到,基体材料为铸铝合金,增强颗粒材料为SiC陶瓷。铸铝合金是一种高塑性材料,具备连续塑性变形强化的特性;SiC颗粒的弹性模量为420 GPa,泊松比为0.15,颗粒体分比为62%,颗粒平均尺寸为40 μm,材料参数如表1所示。选择SiCp/Al的上表面为实验表面,使用线切割机把样品切成25 mm×35 mm×10 mm的尺寸,然后对其进行抛光,抛光后SiCp/Al表面粗糙度Ra=100 nm。

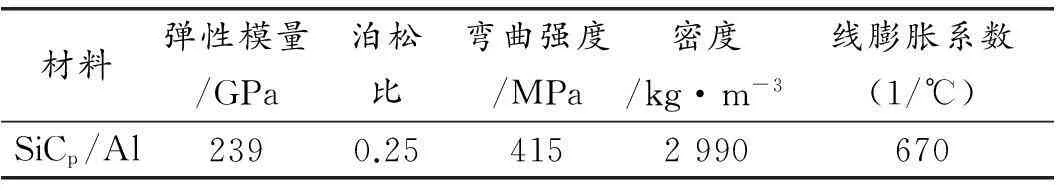

表1 碳化硅和 2024Al-T6 的物理特性

2.2实验装置

使用超声加工机床Ultrasonic 50进行磨削加工,如图1所示。

图1 实验装置

该机床的最大超声功率为300 W,进给分辨率为1 μm。由超声波发生器产生16.5~30 kHz的高频轴向振动信号,经换能器转换为机械振动,通过变幅杆将机械振动振幅放大至1~20 μm,再传给金刚石砂轮,砂轮以很高的频率不断冲击加工工件表面,从而实现超声振动磨削。

实验之前,采用激光干涉仪检测不同砂轮在不同频率下的振幅,从而确定每把砂轮的超声参数。选定本次试验的超声频率为20 kHz,振幅为4 μm。为了对比分析不同砂轮的磨削效果,本文选用了4种类型砂轮,分别为电镀金刚石砂轮、钎焊金刚石砂轮、陶瓷结合剂烧结金刚石砂轮和树脂结合剂烧结金刚石砂轮。砂轮尺寸均为50 mm×21 mm×32 mm×3 mm,粒度为100/120。以电镀金刚石砂轮为例,剖面如图2所示,4种砂轮的实物图如图3所示。

图2 电镀金刚石砂轮剖面图

Fig 2 The profile of the electroplated diamond grinding wheel

图34种金刚石砂轮

Fig 3 Four kinds of diamond grinding wheel

2.3实验测量方法

首先以电镀金刚使砂轮为例,用一把新砂轮,固定转速5 000 r/min,进给量50 mm/min,选取ap分别为30,40,50,60和70 μm,以找到砂轮能高效磨削的最大深度。根据磨削力的实时监测曲线,选取最佳切深为50 μm。

为了研究砂轮的磨损,以50 μm为磨削深度,每把砂轮连续磨削35次,且每5次为一组,然后观察工件材料的去除、砂轮的磨损形貌以及工件的磨削表面形貌。

采用Kistler高精密微型测力计9257B对磨削SiCp/Al过程中的载荷数据进行采集,数据采集频率为 9 kHz。用扫描电子显微镜分析不同类型刀具进行磨削的工件表面形貌,扫描电子显微镜为荷兰 FEI 公司生产的FEI Quanta200 FEG环境电子扫描显微镜。由于碳化硅不导电,所以采用低真空模式观测,用OLYMPUS光学显微镜观测砂轮磨损后的形貌。材料的去除量通过千分尺测量,砂轮的磨损量用千分表测量,如图1(b)所示。

3结果与讨论

3.1材料的去除量

为了对比不同砂轮磨削时的材料去除量,每种砂轮连续磨削35次,每5次为一组,总共7组。砂轮磨削时,随着磨削长度的增加材料去除情况的对比曲线如图4所示。可以看出,采用电镀金刚石砂轮和钎焊金刚石砂轮磨削时,随着磨削长度增加,材料的去除量呈现剧烈的波动,而烧结金刚石砂轮磨削时材料去除量基本稳定。这是由于电镀和钎焊金刚石砂轮的出刃高度过大导致磨削过程中振颤所致,而烧结金刚石砂轮无论用陶瓷做结合剂还是用树脂做结合剂,金刚石颗粒的出刃高度都很小,并且在磨削时金刚石颗粒和结合剂同时参与磨削,因此磨削过程较为平稳,所以材料去除也较均匀。

图4 材料去除量变化曲线

3.2砂轮磨损后的形貌

根据实验结果可知,电镀金刚石砂轮磨削后出现了明显的金刚石颗粒拔出、破碎和破损。这是由于电镀金刚石砂轮出刃高度太大同时颗粒的把持力不够所致,伴随着金刚石的拔出和破损,磨削过程也会出现剧烈的振动,从而导致磨削过程不平稳,同时工件表面质量变坏。

相对于电镀金刚石砂轮,钎焊金刚石砂轮基体对颗粒的把持力较大,容屑空间也很大,同时也可以及时地把磨屑和热量带走,因此很少出现金刚石颗粒拔出现象,但是依然会由于出刃高度较大而导致大量的微破碎和严重的破损现象。

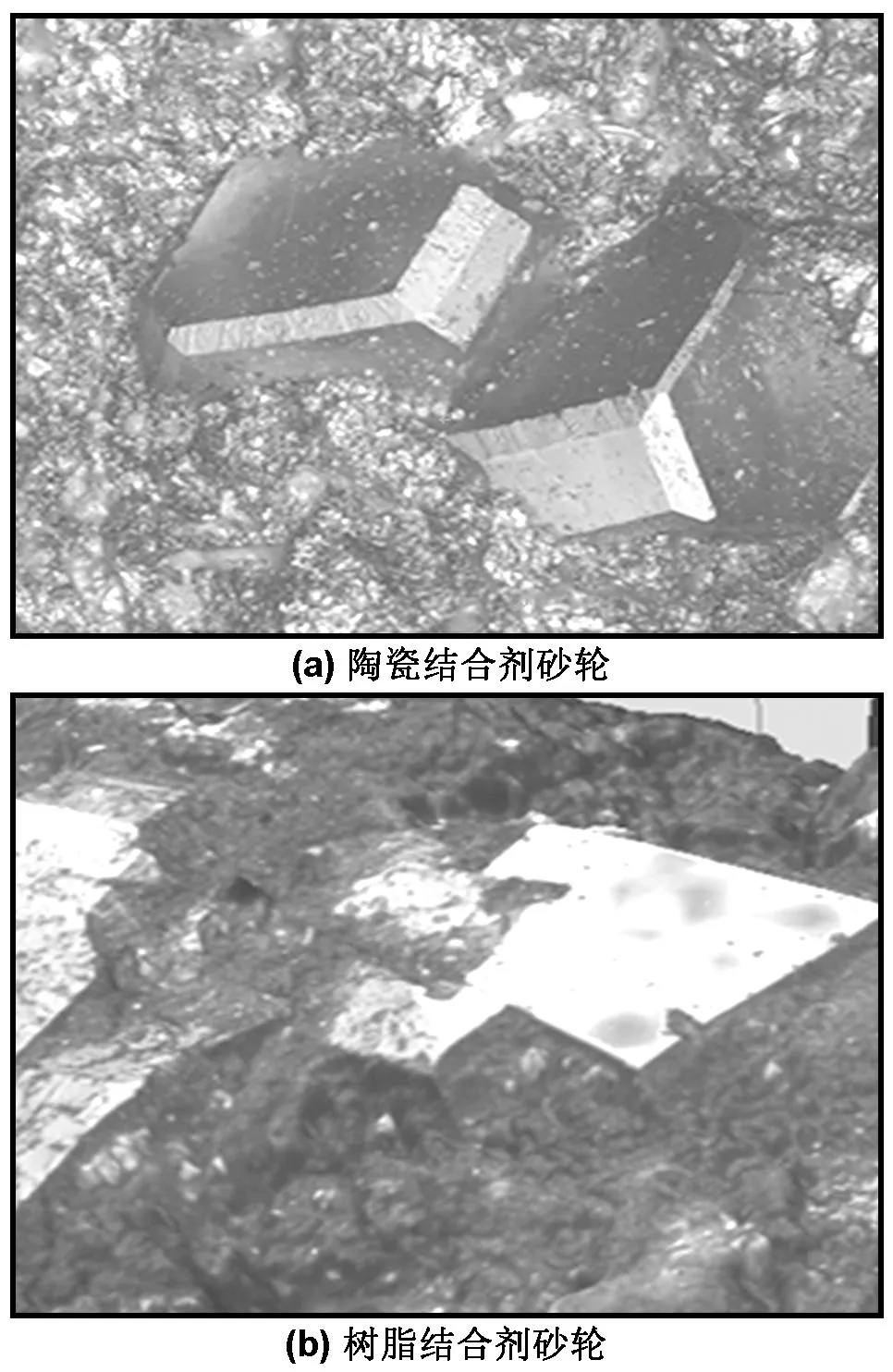

由2.1节可知,陶瓷结合剂和树脂结合剂金刚石砂轮的材料去除量都较稳定,为了进一步区分两种砂轮的磨削性能,将两种砂轮磨削后的电镜照片对比分析,如图5所示。由图5可知,在现有的磨削长度范围内,陶瓷结合剂烧结金刚石砂轮少有破损,而树脂结合剂烧结金刚石砂轮的金刚石颗粒和结合剂都有不同程度的破损。这是由于陶瓷结合剂是无机物结合剂,故其化学成份稳定,结合剂对磨粒粘附力强,棱角保持性能好;而树脂结合剂为有机物结合剂,化学成分稳定性差,结合剂对磨粒粘附力弱,故磨削时容易破损。

图5 不同砂轮形貌对比

Fig 5 The contrast of morphology for grinding wheel

3.3工件磨削表面形貌

图6是4种砂轮超声磨削SiCp/Al工件微观形貌对比图。

图6不同砂轮磨削后的工件表面形貌

Fig 6 The surface topography of workpiece for different grinding wheel

由图6(a)和(b)可以看出,钎焊金刚石砂轮磨削后的工件表面有明显撕裂的痕迹,而电镀砂轮磨削过的工件表面相对较好。这是由于钎焊金刚石砂轮颗粒和基体之间是化学力结合,再加上金刚石出刃高度较大,因此磨削时砂轮与工件之间会出现频繁的刚性冲击,使得工件表面质量变坏。而电镀金刚石砂轮颗粒和基体间是机械力结合,在磨削过程中可能导致金刚石颗粒松动甚至脱落,磨削时砂轮和工件之间属于柔性冲击,会减小砂轮和工件之间的摩擦力,因此工件表面质量相对较好。由图6(c)和(d)可以看出,树脂结合剂烧结金刚石砂轮磨削过的工件表面多有破损的痕迹,而陶瓷结合剂砂轮磨削过的工件表面破损相对较少。原因是陶瓷结合剂砂轮的金刚石颗粒较为锋利结实,因此磨削的工件表面质量较好,而树脂结合剂砂轮容易磨损,因此工件表面质量变坏。根据以上分析可知,陶瓷结合剂烧结金刚石砂轮磨削工件时,材料去除相对稳定,刀具磨损较小,工件表面形貌也相对较好,因此将陶瓷结合剂砂轮在超声和非超声两种磨削工况下的工件表面形貌进行对比,如图7所示。

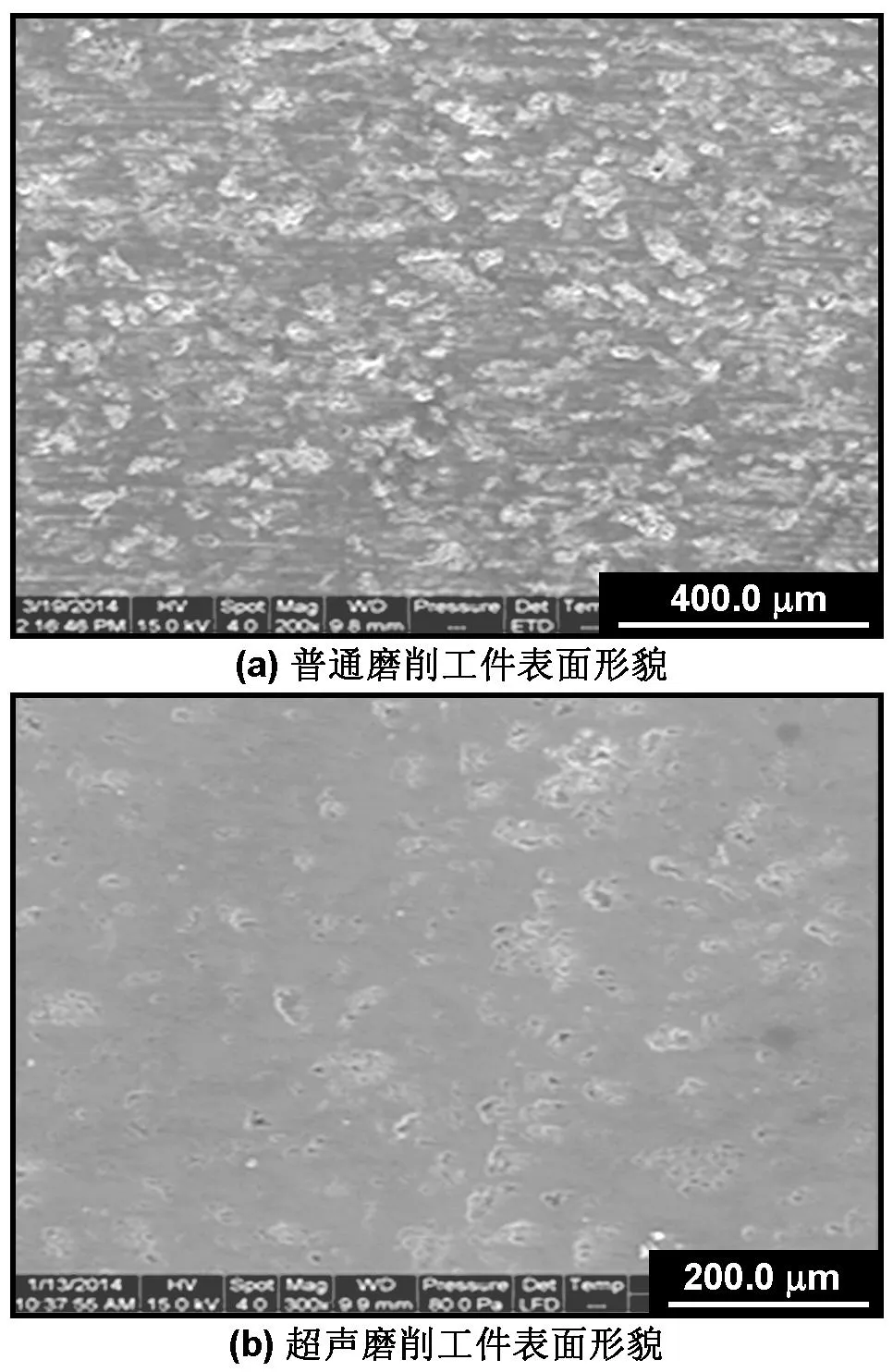

图7 超声、普通磨削工件表面形貌对比

Fig 7 The surface topography of workpiece between ultrasonic and traditional grinding

由图7可知,普通磨削时,由于碳化硅颗粒和铝基体的热膨胀系数不同,因此在摩擦热的作用下造成较大的应力会使碳化硅颗粒出现松动、偏移和翻转,颗粒在碾压力的作用下使得工件表面形貌有较多脆性破坏区域。超声磨削时,砂轮上的金刚石颗粒在超声波纵向振动作用下,以2万次/s的频率对工件表面突出的尖峰进行滑擦,使工件表面的质量得到改善,并且对切屑的排除起到有利作用。因此超声磨削时工件表面较少出现破损,同时细碎的颗粒随着超声振动被带走,工件表面形貌较好。

4结论

(1)从材料去除量来看,随着磨削长度的增加,电镀金刚石砂轮和钎焊金刚石砂轮磨削时材料去除量呈现剧烈地波动;烧结金刚石砂轮磨削时材料去除量基本稳定。

(2)从砂轮磨损情况来看,电镀金刚石砂轮磨削时会导致颗粒拔出和破碎;钎焊金刚石砂轮不容易出现拔出和脱落,但是仍会出现颗粒破损;烧结金刚石砂轮很少出现金刚石颗粒拔出或脱落,但是容易破损;陶瓷结合剂砂轮棱角保持性能良好。

(3)从工件表面形貌来看,钎焊金刚石砂轮磨削后的工件表面有明显撕裂的痕迹;电镀砂轮磨削过的工件表面相对较好;树脂结合剂烧结金刚石砂轮磨削过的工件表面多有破损的痕迹;陶瓷结合剂砂轮磨削过的工件表面破损相对较少。普通磨削时,工件表面形貌有较多脆性破坏区域,而超声磨削时,工件表面较少出现破损,工件表面形貌较好。

参考文献:

[1]Liang Zhiqiang, Wang Xibin, Wu Yongbo, et al. Development of a two-dimensional ultrasonic vibration assisted grinding technique of monocrystal silicon[J]. Chinese Journal of Mechanical Engineering, 2010, 46(13):192-198.

[2]Ni Hao, Gong Hu, Fang Fengzhou. Study on edge-chipping of brittle and hard materials in rotary ultrasonic machining[J]. Aviation Precision Manufacturing Technology, 2009, 45(5):8-10.

[3]Zheng Shuyou, Feng Pingfa, Xu Xipeng. Development trends of rotary ultrasonic machining technology[J]. Journal of Tsinghua University(Sci & Tech), 2009, 49(11):1799-1804.

[4]Pei Z J, Prabhakar D, Ferreira P M, et al. A mechanistic approach to the prediction of material removal rates in rotary ultrasonic machining[J]. Journal of Engineering for Industry, 1995, 117:142-151.

[5]Deng Zhaohui, Zhang Bo, Sun Zongyu, et al. Study on the materials removal mechanism in ceramic grinding[J]. Diamond & Abrasives Engineering, 2002, 2(128):48-51.

[6]Chen S H, Wang T C. Size effects in the particle-reinforced metal-matrix composites[J]. Acta Mechanica, 2002,157(1-4): 113-127.

[7]Wang Y, Liu X D. Present status and development trend of SiCp/Al composites[J]. Research Studies on Foundry Equipment, 2003,(03): 18-22.

[8]Xu J H,Zuo D M, Yang M D. Machining of metal matrix composites[J]. Transactions of Nanjing University of Aeronautics & Astronautics, 1995,(02): 161-167.

[9]You L. Study on machining properties of ceramics reinforced aluminium matrix composites[D].Jimei: Jimei University,2012.

[10]Su Kuo. Study on the ultrasonic assisted grinding processing technology of SiCp/Al composite[D]. Dalian: Dalian University of Technology,2012.

Choosing proper grinding wheel for ultrasonic vibration-assisted grinding SiCp/Al

LIANG Guiqiang1,ZHOU Xiaoqin1,ZHAO Feifei2, SHAO Fang3

(1. College of Mechanical Science and Engineering,Jilin University,Changchun 130022,China;2.Faculty of Modern Agricultural Engineering,Kunming University and Technology,Kunming 256603,China;3. Teaching Affairs Office, Guizhou Institute of Technology,Guiyang 550003,China)

Abstract:In this paper, electroplated diamond grinding wheel, brazing diamond grinding wheel, vitrified bond diamond grinding wheel and resinoid bonded diamond grinding wheel were applied on SiCp/Al. Experiments were performed by using the ultrasonic vibration assisted grinding process. Comparative studies were carried out in terms of the wear and tear of grinding wheel, material removal and grinding surface morphology, coming to a conclusion of the general principles of how to select the grinding wheel for ultrasonic vibration assisted grinding SiCp/Al. The results show that, resin bond diamond grinding wheel has advantages of smooth grinding, well-distributed material removal, good surface quality and little wear of the grinding wheel.Therefor, it is suitable for grinding SiCp/Al, the research of this paper. as an aspect of the research on SiCp/Al grinding process, has great guiding significance to the research on the choice of grinding wheel during the process of grinding.

Key words:ultrasonic vibration assisted grinding; SiCp/Al; wear of grinding wheel; surface morphology

DOI:10.3969/j.issn.1001-9731.2016.01.054

文献标识码:A

中图分类号:TG663

作者简介:梁桂强(1976-),男,长春人,博士,讲师,从事航空复合材料超声辅助磨削工艺研究。

基金项目:国家自然科学基金资助项目(51474072, 51465009)

文章编号:1001-9731(2016)01-01255-04

收到初稿日期:2015-12-15 收到修改稿日期:2016-01-10 通讯作者:周晓勤,E-mail: xqzhou@jlu.edu.cn