Ni-SiC刷镀层高温氧化性能研究*

2016-05-17夏法锋和雅楠朱永永马春阳

夏法锋,和雅楠,朱永永, 马春阳

(1. 东北石油大学 机械科学与工程学院, 黑龙江 大庆 163318;

2. 重庆第二师范学院 经济与工商管理系,重庆 400067)

Ni-SiC刷镀层高温氧化性能研究*

夏法锋1,和雅楠1,朱永永2, 马春阳1

(1. 东北石油大学 机械科学与工程学院, 黑龙江 大庆 163318;

2. 重庆第二师范学院 经济与工商管理系,重庆 400067)

摘要:采用电刷镀方法制备Ni-SiC刷镀层。利用扫描电镜(SEM)和X射线衍射仪(XRD)研究Ni-SiC刷镀层的表面形貌和高温氧化性能。结果表明,镀态Ni-SiC刷镀层颗粒的平均粒径约为0.5 μm。高温氧化实验表明,Ni-SiC刷镀层氧化增重量明显小于纯镍刷镀层的增重量,说明Ni-SiC刷镀层的抗高温氧化性能优良。Ni-SiC刷镀层表面存在大量细小的团状颗粒,且粒径分布较均匀,团状颗粒间无融合现象。其XRD图谱中的NiO相峰值较低,Ni相峰值较高。

关键词:Ni-SiC刷镀层;电刷镀;高温氧化性

1引言

电刷镀是一种以浸满镀液的镀笔为阳极,使金属离子在工件表面放电结晶,形成金属层或复合陶瓷层的工艺。采用电刷镀技术制得复合陶瓷层因其具有较高的硬度、优异的耐磨性能、耐腐蚀性能等,在机械、化工、军事等领域得到广泛应用[1-3]。N. Rajasekaran等利用电刷镀技术以Cu为基底制得Ni镀层[4];丁立红等利用电刷镀技术在柴油机曲轴受损表面制备了镍-钨合金镀层[5];李志明等研究了电刷镀Ni-P镀层经不同温度处理后的组织结构,并对其活化能进行计算和分析[6]。

Ni-SiC刷镀层是一类以基质镍为均匀连续相和SiC陶瓷颗粒为分散相的镍基复合陶瓷层。在制备Ni-SiC刷镀层过程中,其表面形貌和性能不仅取决于电刷镀工艺参数,而且还受温度、基体材料及SiC的分布状态等有关[7-10]。目前,有关Ni-SiC镀层的研究较多,但均采用传统的电镀或化学镀技术,鲜有电刷镀Ni-SiC刷镀层高温氧化性能研究的报道。为此,本文在基础镍镀液中添加SiC粒子,采用电刷镀方法制备Ni-SiC刷镀层,利用SEM和XRD等研究SiC粒子的加入对刷镀层高温氧化性能的影响。

2实验

2.1实验原料及工艺参数

SiC粒子由合肥开尔纳米能源科技股份有限公司生产,选用尺寸为60 mm×20 mm×5 mm的45#钢作为基材,快速镍镀液中加入SiC粒子作为电刷镀液,电刷镀液配方见表1。利用JLT-30A型电刷镀电源制备Ni-SiC刷镀层的施镀工艺见表2。

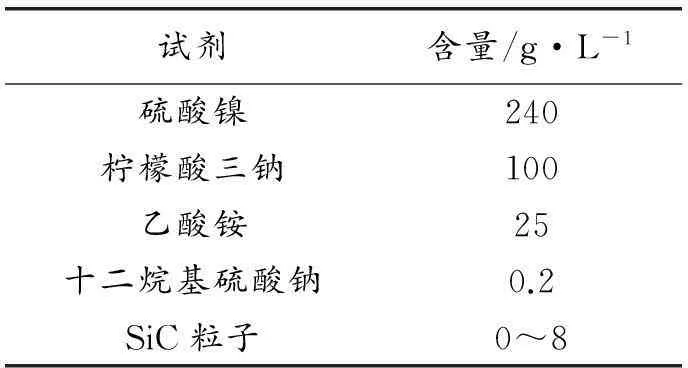

表1电刷镀液配方

Table 1 Composition ofthe electro-brush plating bath

试剂含量/g·L-1硫酸镍240柠檬酸三钠100乙酸铵25十二烷基硫酸钠0.2SiC粒子0~8

表2 电刷镀施镀工艺

2.2测试方法

利用KYKY-2800型扫描电镜观察氧化前后刷镀层表面形貌;利用AL-Y3000型X射线衍射仪分析刷镀层物相结构,测试条件如下:Cu靶,电压40 kV,电流40 mA,扫描速度0.02°/s;利用KQH-25型高温电阻炉加热刷镀层试件,加热时间(1,3,5,7 h),加热温度900 ℃。刷镀层氧化速率公式如下

(1)

式(1)中,V代表刷镀层的氧化速率,mg/(cm2·h);m0为刷镀层氧化前质量,mg;m1为刷镀层氧化后质量,mg;S为刷镀层测定面积,cm2;t为氧化时间,h。

3结果与讨论

3.1表面形貌分析

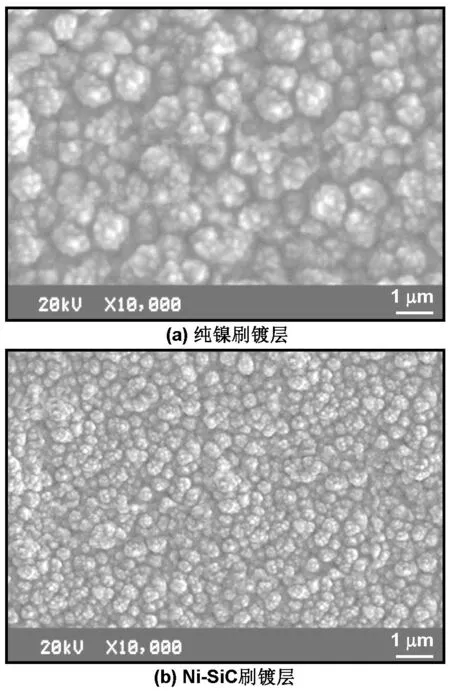

图1为纯Ni刷镀层和Ni-SiC刷镀层的表面形貌。由图1可知,纯镍刷镀层由大量星状颗粒堆积而成,其星状结构的粒径平均约为1 μm,且颗粒之间存在间隙。纯镍刷镀层为晶态,主要由超细晶粒及孪晶构成。Ni-SiC刷镀层颗粒的平均粒径约为0.5 μm,且Ni-SiC刷镀层颗粒均匀,排列紧密。

图1 刷镀层表面形貌

Fig 1 Surface morphology of the nickel and Ni-SiC coatings

3.2高温氧化性能分析

图2为纯镍刷镀层和Ni-SiC刷镀层的氧化增重曲线,随着温度的升高,两种刷镀层氧化增重量均较快速度升高。当氧化时间超过3 h时,刷镀层氧化速度显著放缓。在整个高温氧化实验中,Ni-SiC刷镀层氧化增重量明显小于纯镍刷镀层的增重量,这说明Ni-SiC刷镀层的抗高温氧化性能较纯镍刷镀层强。

图2 刷镀层氧化增重曲线

Fig 2 Oxidation kinetics of the nickel and Ni-SiC coatings

其原因在于,纯镍刷镀层因其自身组织较为疏松,在900 ℃高温条件下,刷镀层表面未形成氧化膜,O原子已进入刷镀层中,进而与Ni原子不断结合形成NiO,故纯镍刷镀层的氧化增重速度不断升高[11]。Ni-SiC刷镀层因其存在大量均匀分布的SiC粒子,有效阻碍O原子向刷镀层内部扩散,同时也减小了O原子与金属镍基质的接触面积。因此,Ni-SiC刷镀层的抗高温氧化性能较优良。

3.3氧化表面形貌分析

图3为纯镍刷镀层和Ni-SiC刷镀层经900 ℃高温氧化后的表面形貌照片。纯镍刷镀层表面形成不规则的团状颗粒,且团状颗粒之间有合并趋势。而Ni-SiC刷镀层的表面存在大量细小的团状颗粒,且粒径分布较均匀,团状颗粒间无融合现象。这从另一方面也说明Ni-SiC刷镀层具有良好的抗高温氧化能力。

图3 氧化后的刷镀层表面形貌

Fig 3 SEM images of the nickel and Ni-SiC coatings after oxidized

3.4XRD分析

图4为纯镍刷镀层和Ni-SiC刷镀层氧化后的XRD衍射图谱,在900 ℃高温条件下,纯镍刷镀层出现大量的NiO相,这说明该镀层氧化较为严重,刷镀层的主相由Ni相转变为NiO相。

图4 刷镀层的XRD衍射图谱

同时,Ni相的峰值显著降低,半峰宽减小,说明该镀层中剩余的Ni原子含量减少,且其晶粒得以长大。而Ni-SiC刷镀层经氧化后,其XRD图谱中的NiO相峰值较低,Ni相峰值较高,这说明Ni-SiC刷镀层的Ni原子氧化程度较低。因此,证明Ni-SiC刷镀层具有良好的抗高温氧化性能。

4结论

采用电刷镀方法在45#钢表面制得Ni-SiC刷镀层,利用扫描电镜和X射线衍射仪对Ni-SiC刷镀层的表面形貌和高温氧化性能进行研究,得到如下结论:纯镍刷镀层由大量星状颗粒堆积而成,其星状结构的粒径平均约为1 μm,且颗粒之间存在间隙。Ni-SiC刷镀层颗粒的平均粒径约为0.5 μm,且Ni-SiC刷镀层颗粒均匀,排列紧密。Ni-SiC刷镀层氧化增重量明显小于纯镍刷镀层的增重量,这说明Ni-SiC刷镀层的抗高温氧化性能较纯镍刷镀层强。Ni-SiC刷镀层经氧化后,其表面存在大量细小的团状颗粒,粒径较均匀,团状颗粒间无融合现象。其XRD图谱中的NiO相峰值较低,Ni相峰值较高,这说明Ni-SiC刷镀层的Ni原子氧化程度较低。

参考文献:

[1]Lee Sangwoon, Han Jeonghwan, Han Sora, et al. Atomic layer deposition of SrTiO3thin films with highly enhanced growth rate for ultrahigh density capacitors[J]. Chemistry of Materials, 2011, 23(8): 2227-2236.

[2]Xu Weiyi, Xu Binshi, Jiang Bin, et al.Study on microstructure and codeposition meachanism of n-Al2O3/Ni composite coating prepared by electro-brush plating [J]. Journal of Materials Engineering, 2003, (7): 31-35.

徐伟毅, 徐滨士, 蒋斌, 等. Al2O3-Ni电刷镀复合镀层组织与沉积机理 [J]. 材料工程, 2003, (7): 31-35.

[3]Jeon K J, Moon H R, Ruminski A M, et al. Air-stable magnesium nanocomposites provide rapid and high-capacity hydrogen storage without using heavy-metal catalysts [J]. Nature Materials, 2011, 10: 286-290.

[4]Rajasekaran N, Mohan S. Structure, microstructure and corrosion properties of brush-plated Cu-Ni alloy [J]. Journal of Applied Electrochemistry, 2009, 39(10): 1911-1916.

[5]丁立红, 雷卫宁, 唐从顺, 等. 曲轴电刷镀镍-钨合金镀层的研究 [J]. 电镀与环保, 2015, 35(5): 19-22.

[6]李志明, 钱士强, 王伟, 等. 热处理温度对电刷镀Ni-P镀层组织的影响 [J]. 金属学报, 2010, 46(7): 867-872.

[7]Jin S H, Dunham S N, Song J Z, et al. Using nanoscale thermocapillary flows to create arrays of purely semiconducting single-walled carbon nanotubes [J]. Nature Nanotechnology, 2013, 8: 347-355.

[8]Hu Zhenfeng, Dong Shiyun, Wang Xiaohe, et al.New development of nanocomposite electro-brush plating technique facing the equipment remanufacturing [J]. China Surface Engineering, 2010, 23(1): 87-91.

胡振峰, 董世运, 汪笑鹤, 等. 面向装备再制造的纳米复合电刷镀技术的新发展 [J]. 中国表面工程, 2010, 23(1): 87-91.

[9]Xia F, Yue W, Wang J, et al. Synthesis of Ni-TiN composite nanocoatings by magnetic pulse current deposition [J]. Ceramics International, 2015, 41(9): 11445-11448.

[10]Zarebidaki A, Allahkaram SR. Effect of heat treatment on the properties of electroless Ni-P-carbon nanotube composite coatings [J]. Micro and Nano Letters, 2012, 7(1): 90-94.

[11]夏法锋, 田济语, 徐会彬, 等. 热处理对Ni-P-SiC镀层组织结构和性能影响研究 [J]. 功能材料, 2014, 45(24): 24074-24077.

Study on the high temperature oxidation resistance of Ni-SiC coatings

XIA Fafeng1, HE Yanan1, ZHU Yongyong2, MA Chunyang1

(1. College of Mechanical Science and Engineering, Northeast Petroleum University, Daqing 163318, China;2. Department of Economics and Business Administration,Chongqing University of Education,Chongqing 400067, China)

Abstract:Ni-SiC coatings were prepared using an electro-brush plating method. The surface morphology and high temperature oxidation properties of Ni-SiC coatings were investigated by scanning electron microscopy (SEM) and X-ray diffraction (XRD). The results indicate that the average particle size of the Ni-SiC coating is approximately 0.5 μm. The high temperature oxidation experiments present that the oxidation of Ni-SiC coating is significantly less than that of nickel coating, which illustrates the oxidation resistance of Ni-SiC coating is excellent. In addition, there are a lot of fine particles on the surface of the Ni-SiC coating, and the distribution of particles is uniform, there is no fusion between the particles. The peak of NiO is lower and that of Ni phase is higher in XRD patterns.

Key words:Ni-SiC coating; electro-brush plating; high temperature oxidation resistance

DOI:10.3969/j.issn.1001-9731.2016.01.036

文献标识码:A

中图分类号:TG178

作者简介:夏法锋(1974-),男,山东泰安人,博士,教授,从事金属材料表面改性研究。

基金项目:国家自然科学基金资助项目(51474072);中国博士后科学基金资助项目(2015M581425)

文章编号:1001-9731(2016)01-01177-03

收到初稿日期:2015-10-20 收到修改稿日期:2015-12-15 通讯作者:马春阳,E-mail: chunyangandma@163.com