海洋工程用新型牺牲阳极设计与性能研究(Ⅰ)

——小尺寸阳极静态海水试验研究

2016-05-17张伟尹鹏飞张有慧刘福国张国庆韩冰李向阳王庆璋

张伟,尹鹏飞,张有慧,刘福国,张国庆,韩冰,李向阳,王庆璋

(1.青岛钢研纳克检测防护技术有限公司,山东青岛266071;2.钢铁研究总院青岛海洋腐蚀研究所,山东青岛266071;3.海洋石油工程(青岛)有限公司,山东青岛266520;4.海洋石油工程股份有限公司,天津300451;5.钢铁研究总院,北京100081;6.中国海洋大学化学化工学院,山东青岛266100)

海洋工程用新型牺牲阳极设计与性能研究(Ⅰ)

——小尺寸阳极静态海水试验研究

张伟1,2,尹鹏飞1,2,张有慧3,刘福国4,张国庆4,韩冰1,2,李向阳5,王庆璋6

(1.青岛钢研纳克检测防护技术有限公司,山东青岛266071;2.钢铁研究总院青岛海洋腐蚀研究所,山东青岛266071;3.海洋石油工程(青岛)有限公司,山东青岛266520;4.海洋石油工程股份有限公司,天津300451;5.钢铁研究总院,北京100081;6.中国海洋大学化学化工学院,山东青岛266100)

目的设计一种新型牺牲阳极,满足海洋工程钢结构阴极保护不同时期保护电流需求,节约牺牲阳极用量。方法通过改变常规阳极面积与质量比,分别设计面积相同和质量相同的新型阳极和常规阳极,并进行静态海水阴极保护对比试验。结果面积与常规阳极相同的新型阳极,在节约质量近50%的基础上,实现了与常规阳极相近的发生电流;质量与常规阳极相同的新型阳极,表面积增加近70%,实现了初期发生电流增加18%,试验阶段发生电流增加14%,被保护钢试样的快速极化。结论通过增加常规阳极面积与质量比,降低接水电阻,增加发生电流的设计思路是可行的。

海洋工程;阴极保护;牺牲阳极;新型阳极

海水是一种腐蚀性很强的介质,置身于其中各类海洋工程钢结构如不采取必要的腐蚀控制措施,必然遭受腐蚀损失[1]。阴极保护是防止海水环境钢结构腐蚀的重要技术[2—5],分为牺牲阳极法和外加电流法。相较于外加电流法,牺牲阳极法采用陆地一次性安装,无需后期维护,工艺可复制性强,设计和工程应用历史久,工程经验丰富,标准和规范完善,很好地满足了复杂海洋环境下的腐蚀防护需求。目前,全世界范围内大多数的海洋工程水下钢结构采用了牺牲阳极阴极保护。

在海洋工程钢结构阴极保护设计时,保护电流密度是重要设计参数,我国一般参照DNV和NACE标准[6—7],比如NACE推荐南中国海的导管架平台裸钢结构初期保护电流密度为100 mA/m2,为平均和末期保护电流密度(32 mA/m2)的3倍以上。初期设计较大的保护电流密度目是:一方面是为了使被保护钢结构快速极化到保护电位,缩短极化时间,降低欠保护期间结构物的腐蚀风险;另一方面是在钢结构表面形成致密的具有保护作用的钙镁沉积层,沉积层的形成可有效降低溶解氧达到钢表面的速度,从而降低后期对保护电流的需求[8—9]。

1 新型阳极设计

在导管架平台阴极保护设计中,为了满足初期极化需要,往往设计了大量的牺牲阳极,由于初期极化时间(一般小于1年)相对于整个平台服役期限(一般15~30年)非常短,因此造成巨大的阳极浪费。牺牲阳极的冶炼不但对资源和能源的消耗巨大,而且大量污染废弃物的排放对空气、水、土壤造成严重的生态污染和破坏。同时,牺牲阳极的溶解释放大量的Al,Zn,In,Mg及其他重金属离子,也存在潜在海洋生态污染隐患[8]。另外,大量牺牲阳极的安装对平台载荷的设计提出了更高的要求,增加了平台建造和安装成本。

为海洋工程钢结构“量身定制”一种牺牲阳极是国内外腐蚀工程师和科学家关注的焦点,使其初期发生电流大,满足初期极化需求,初期极化完成后电流降低,又满足平均和末期保护电流的需求,达到节约牺牲阳极的目的。

复合牺牲阳极就是为满足这一需要而开发的,如镁包铝[9—15]和铝包铝复合牺牲阳极[16—19]。复合牺牲阳极是在传统海洋工程用铝合金牺牲阳极的外表面通过冶炼浇铸一层驱动电压更高(电位更负)的阳极材料,如镁合金阳极和高活性铝合金阳极等。利用高活性阳极初期发出较大保护电流实现快速极化,初期极化完成后,高活性阳极消耗殆尽,利用内部的铝基牺牲阳极实现平均和末期保护电流需求。

最早被开发并实现了初步工程化应用的是镁包铝复合牺牲阳极,但存在以下问题。

1)镁合金牺牲阳极电位较负(达到-1.4~-1.6 V,相对于饱和甘汞电极电极,下同),存在靠近镁阳极周围被保护钢结构过保护风险,从而危及钢结构完全。

2)镁合金与铝合金阳极熔点差别大,必须采取二次浇铸才能完成,且外层镁合金牺牲阳极的浇铸必须等到铝合金阳极冷却到某一温度才能进行,需要严格的控温程序,工艺繁琐,费用高。

3)液态镁流动性较差,冷却过程易断裂剥离,造成镁层包覆不完全,难以制备大尺寸复合阳极,产业化生产困难。

4)二次浇铸会影响结合部位的阳极成分,若结合部位活化性能差,内部铝阳极将无法发挥作用,导致阳极失效。

铝包铝复合牺牲阳极解决了镁包铝阳极的过保护和冷却过程断裂问题,但它驱动电压变小,电流提高幅度有限。同时铝包铝复合阳极依然需要二次浇铸,费用高,且对于结合部位阳极成分的影响尚需深入研究。

海洋工程阴极保护设计规范中,根据欧姆定律计算单支阳极发生电流:I=E/R,其中E是阳极与被保护体之间的驱动电压,R为阳极接水电阻[6—7]。因此,如要增加阳极发生电流,可以通过增加驱动电压和(或)降低接水电阻来实现,复合阳极即属于前者,即通过增加驱动电压增加发生电流。文中设计的新型阳极则属于后者,即通过降低阳极接水电阻实现增加发生电流。

牺牲阳极接水电阻均为经验公式,与阳极尺寸和介质环境相关,在此不予以讨论[20]。阳极接水电阻Mccoy公式:R=0.315ρ/S-2。式中:ρ为海水电阻率;S为阳极表面积。若要降低阳极接水电阻,可通过增加阳极表面积实现。

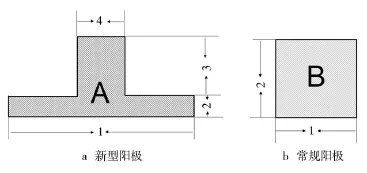

据此,研究者们试图通过改变传统阳极面积与质量比开发出一种新的牺牲阳极,使其既满足在极化初期钙质沉积层形成期间所需的较大发生电流密度,又满足中后期较小的维持极化所需电流密度,达到节约阳极用量的目的[21]。设计思路:在传统梯形阳极截面的基础上,在阳极两侧增加两个翼翅,如图1所示,使其与传统阳极相同质量的基础上,表面积增加,从而降低接水电阻,增加初期电流输出。牺牲阳极在初期溶解过程中,受到边缘效应的影响,相较于阳极本体新型阳极的翼翅消耗更快,使得其表面积迅速降低,接水电阻变大,发生电流降低,理想的结果是初期极化完成后,翼翅也消耗完全,剩余阳极尺寸的发生电流可以满足平均和末期较小的保护电流需要。

文中共设计试验了两种类型的新型阳极,一种是新型阳极质量与常规阳极相当,但表面积大于常规阳极;另一种是面积与常规阳极相当,但质量小于常规阳极。

2 试验部分

2.1 试样材质与设计参数

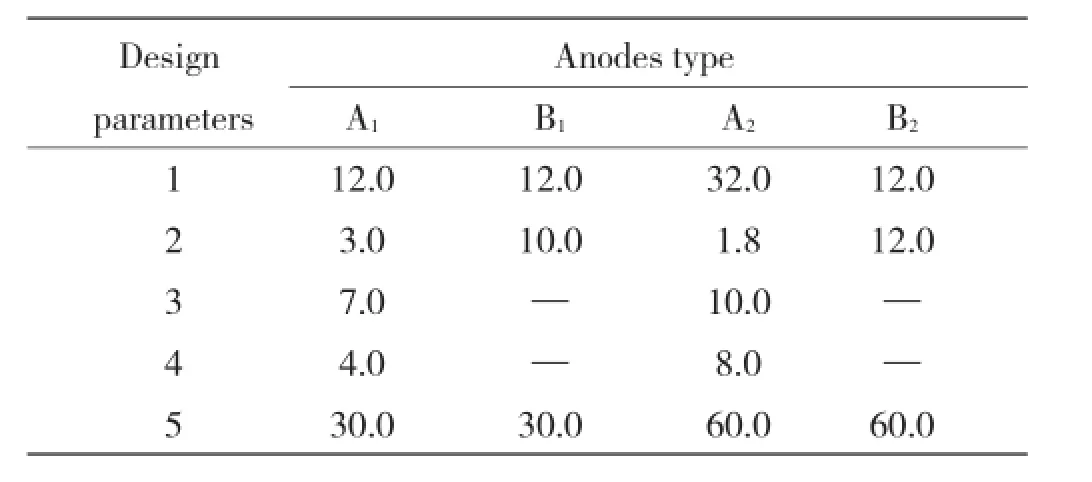

该试验中新型阳极和被保护的钢试样称为A,共2种,分别是A1和A2,常规阳极也是2种,为B1和B2。A1和B1阳极为一组进行对比试验,二者表面积相同,但质量不同;A2和B2为一组进行比对试验,二者质量相同,面积不同。为便于区分描述,新型阳极A1和A2分别称为A1阳极和A2阳极,常规阳极B亦然;A1阳极和A2阳极保护的钢试样分别称为A1阳极钢试样和A2阳极钢试样,B1阳极和B2阳极称呼亦然。阳极材料为国标[6]Al-Zn-In-Mg-Ti,其化学成分(以质量分数计)为:Si 0.0568%,Cd 0.0004%,Zn 6.184%,In 0.0247%,Fe 0.0771%,Ti 0.0349%,Mg 0.845%,Cu 0.0025%,Al余量。

新型阳极和常规阳极的形状和尺寸见图2、表1和表2,其中,表1和表2分别是常规阳极和新型阳极尺寸、质量和面积对比结果。考虑到试验的可操作性和代表性,牺牲阳极的发生电流亦需要与被保护钢试样所需保护电流相匹配。

图2 阳极截面Fig.2 The cross-sectional schematic view of the anode

表1 新型阳极和常规阳极设计尺寸Table 1 The design parameters of the new type and conventional anodes mm

2.2 牺牲阳极筛选

牺牲阳极试样是由机床加工成形,刀具的切削操作起热会导致阳极表面出现不均匀溶解,牺牲阳极浇铸成形过程中易出现的气泡、夹杂、裂纹等缺陷也会被加工过程掩盖,从而影响牺牲阳极的电化学性能。为保证测试结果的可靠性,常规阳极和新型阳极取材均来自同一铸造阳极,每种阳极均制作4个平行试样,根据循环伏安试验筛选电化学性能相匹配的阳极进行试验。试验前先用300#砂纸,再用1000#砂纸将打磨至露出金属光泽表面,随后依次用乙醇和丙酮擦洗,吹干。在所有试样的顶端中心钻出φ1.2 mm×8 mm的小孔,将铜导线暴露端(约8 mm)挂锡后紧配合嵌入,插接处用环氧树脂防水涂封。

表2 新型阳极和常规阳极质量与表面积对比Table 2 The comparison of anode quality and surface area of the new type and conventional anodes

循环伏安试验采用慢速扫描,扫描范围为-1150~-850 mV(vs.SCE,下同),扫描速度为0.2 mV/ s。采用美国普林斯顿M273A恒电位仪和1260频率响应分析仪组成的电化学阻抗测试系统。牺牲阳极试样为工作电极,饱和甘汞电极为参比电极,辅助电极为镀锌钢网,电解质溶液为青岛海洋腐蚀研究所海水试验站天然过滤海水。每个试样连续进行3次循环伏安扫描,取第3次循环伏安曲线的往返平局值作为其极化曲线,对比牺牲阳极电化学系能。选取试验前后阳极开闭路电位、极化曲线相近[22—23],且表观溶解均匀,无岛状、蚀坑、裂纹、夹杂等缺陷的阳极开展对比试验。

2.3 室内海水试验

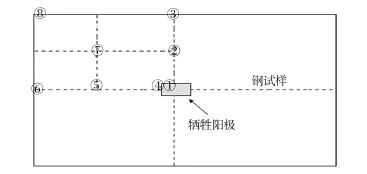

室内海水试验水槽为PVC板材卷焊成形,内部容积为φ650 mm×1050 mm。为保证试验条件的一致性,在3 mm厚Q235B钢板上切出两块600 mm×1000 mm的被保护钢试样,将其表面除锈磨光,用丙酮纱布擦拭干净。将一张与钢试样相同尺寸的PVC隔离板打磨干净后两面涂覆环氧树脂分别粘接一张钢试样,形成一个阴极保护对比实验用钢试样。其中两块600 mm×1000 mm钢试板的各自一面为暴露面,其中间的PVC板为绝缘隔离层。

在两张钢试样几何中心各布置一组新型阳极和常规阳极,钢试样对称位置分别布置8支Ag/AgX参比电极[24],如图3所示。其中参比①电位位于牺牲阳极下部,测定的是牺牲阳极的开闭路电位,参比④测定的是阳极近处钢试样表面电位,参比②,⑤,⑦分别位于钢试样各区域几何中心,参比③,⑥,⑧分别位于钢试样几何边缘。定期用饱和甘汞电极校准各参比电极,阳极对钢试样的发生电流和钢试样表面电位等参数由多通道数据采集与存储仪完成,采集频率设定为每分钟1次。

图3 钢试样表面牺牲阳极和参比电极布置Fig.3 Arrangement of the sacrificial anodes and the reference electrodes on the surface of the steel samples

3 结果与讨论

3.1 相同面积阳极对比试验

首先进行的是相同表面积,不同质量的两组阳极对比试验。试验溶液为天然海水,温度为室温,电导率为46.00 mS/cm。A1和B1阳极发生电流随时间的变化如图4所示,可以看出,0~6 h内两个阳极的发生电流迅速增加,6 h左右达到最大,6~15 h又快速降低到起始电流大小,后缓慢降低,两个阳极的发生电流大小相近,趋势相同。

图4 A1和B1阳极发生电流对比Fig.4 The comparison of current output of A1and B1sacrificial anodes

牺牲阳极与钢试样接通时,A1阳极发生电流为56.3 mA,B1阳极发生电流为57.2 mA,两者差别小于2%;而后阳极发生电流在6 h左右增加到极大值,A1阳极达到78.5 mA,B1阳极为83.1 mA,两者差别小于6%;随后两种阳极的发生电流均迅速降低后缓慢降低;试验结束时,A1阳极发生电流为19.3 mA,B1阳极为19.6 mA。统计结果显示,在起始的1 h内,A1平均发生电流63 mA,B1为65.5 mA,差别在4%以内;在整个实验阶段,A1平均发生电流56 mA,B1为53 mA,A1阳极和B1阳极亦相当,差别小于5%。

A1和B1钢试样3#,6#和8#参比电极处表面电位随时间的变化如图5所示,可以看出,两个钢试样表面电位负移过程几乎完全相同。钢试样与牺牲阳极接通的1 h内,A1和B1钢试样保护电流密度在100~102 mA/ m2,两个钢结构表面电位均迅速负移到-0.92 V附近,钢试样边缘电位极化到保护电位区间,说明整个钢试样均达到了有效保护[6—7]。尽管A1和B1阳极发生电流逐渐降低,但两个钢试样表面极化电位却缓慢负移,试验结束时保护电流密度降低到30 mA/m2,钢试样表面电位稳定在-0.98 V附近。

图5 A1,B1钢试样表面典型位置的电位及其变化趋势Fig.5 The potential changes of typical positions on the surface of the A1and B1steel specimens

0~6 h内两个阳极发生电流迅速增加应该是其表面逐渐活化的结果,阴极保护过程是一个牺牲阳极与钢试样相互极化的过程。钢试样电位较正,对牺牲阳极来说是阳极极化,阳极极化使得其由光亮表面逐渐溶解而粗糙,从而增加了阳极的有效表面积,使得发生电流逐渐增加。当钢试样被极化到-0.92 V以后,驱动电压迅速降低到0.13 V(刚接通时为0.45 V),出现了6~15 h阳极电流迅速降低的现象。

当钢试样极化到-0.9 V以后,具有有效保护作用的钙镁沉积层开始形成并逐渐覆盖,保护电流需求也逐渐降低[25—26]。实验室试验和现场试验表明,钢在海水中电位快速极化到-0.9~-1.0 V比极化较慢或极化不到此区间时所产生的钙镁沉积层更加致密而具保护性,保护电流的需求也随着保护性沉积层的形成而快速(成10倍)降低[6—7]。这也就是后期尽管阳极电流逐渐降低,但保护电位却逐渐负移并稳定到-0.98 V附近的原因。由此可见,在静态海水环境中,具有有效保护作用的钙镁沉积层形成后,30 mA/m2左右的保护电流密度即可实现对钢结构的腐蚀控制。

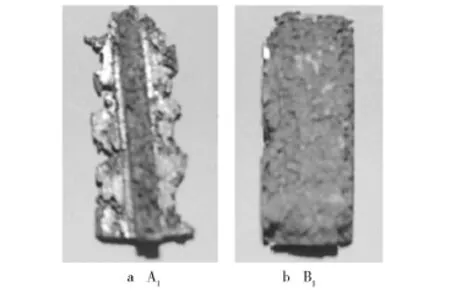

试验结束后A1和B1阳极的表面形貌如图6所示。可以看出,两个阳极试样表面的棱角和边沿均已被消耗溶解,长方体B1阳极形状向圆柱形收缩,A1阳极的两个翼翅溶解呈现出锯齿状,从外部边缘逐步向阳极本体溶解收缩。阳极的这种溶解特征是表面边缘效应的结果,对牺牲阳极来说,边沿、棱角等凸出区域电力线集中,单位面积电流密度较其他区域更大,所以被优先溶解消耗。新型阳极的溶解效率形貌与设计思路相一致,这也是设计新型阳极的重要依据:在常规阳极两侧设计出两片翼翅,增加阳极表面积,降低接水电阻,增加初期阳极发生电流,满足初期极化电流需求,由于边缘效应的存在,牺牲阳极的翼翅优先阳极本体快速溶解消耗,其表面积快速增加,发生电流降低,满足钢结构平均保护电流和末期保护电流的需求,达到节约牺牲阳极的目的。

图6 试验后A1,B1阳极的表面形貌Fig.6 The surface morphologies of the A1and B1sacrificial anodes after the test

新型阳极A1初期发生电流与常规阳极B2相当,这与两个阳极初期表面积相同的设计结果相符。后期整个试验阶段新型阳极发生电流与常规阳极依然相当,并未出现明显降低。出现这种现象的原因可能为:尽管新型阳极翼翅因溶解而消耗,但因为试验周期短(仅1周),阳极消耗少,对尺寸的改变小,有效表面积与常规阳极相近,因此发生电流相当;后期随着具有有效保护作用的钙镁沉积层的形成,保护电流需求降低,而新型阳极和常规阳极发生电流均能满足这一保护电流需求,因此,两者发生电流大小的差异性并未体现,仅根据保护电流需求量而提供。

由此可见,经过构型优化的新型阳极A1在节约阳极质量近49%的前提下,试验阶段达到了与常规阳极B2相近的发生电流。

3.2 相同质量阳极的对比试验

该试验中,将天然海水稀释3倍作为试验介质,电导率为10.72 mS/cm(换算到25℃,下同),温度为室温。之所以选择将海水稀释3倍,是因为海水环境下新型阳极A1和常规阳极B1对比试验中,两种阳极1 h内同时将被保护钢试样极化到-0.92 V,极化过程差异未被表现,被保护体面积较小可能也是其中原因之一。故在质量相同的常规阳极和新型阳极对比试验中,为揭示两者发生电流和保护情况的差异,特将海水稀释3倍,根据物理模型缩比理论,稀释3海水相当于被保护面积增加3倍。需要说明的是,该次试验电位和电流数据采集为人工测试记录,参比电极靠近测量点及在不同测量点移动过程中,会扰动钢试样表面溶液,因此引起电位和电流的轻微波动,试验数据变化不如上次平滑。

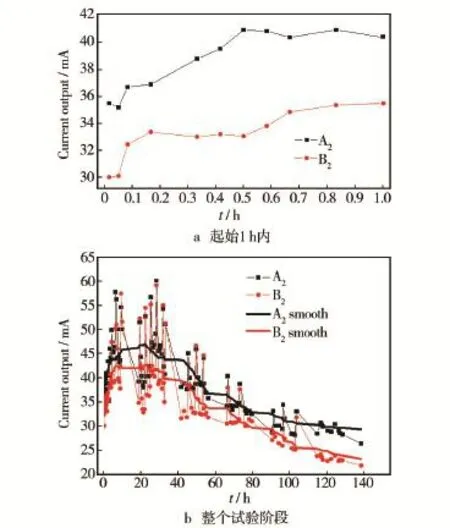

新型阳极A2和常规阳极B2发生电流对比如图7所示,其中的平滑数值为相邻5个电流点的平均值。可以看出,牺牲阳极与钢试样接通时,A2阳极发生电流为35.5 mA,高于常规B2阳极30 mA近18%;在起始的1 h内,A2平均发生电流为38.7 mA,B2为33 mA,高于常规阳极17%;在整个实验阶段,A2平均发生电流为39.3 mA,B2为35 mA,高于常规阳极14%。可以看出,在与常规阳极相同质量的前提下,经过构型优化后的新型阳极发生电流可提高14~18%。

A2和B2阳极发生电流变化趋势与A1和B1阳极相同,均为前期快速增加并快速降低,后缓慢减小。只是A2和B2阳极发生电流增加和降低趋势更为缓慢,在25 h左右达到最大值,而后25~55 h之间快速降低,55 h以后缓慢降低。出现这种现象的原因可能与海水的稀释有关,相较于海水,稀释后的海水介质电阻率增加,接水电阻增大,发生电流降低,因此阳极活化过程变缓。

图7 A2和B2阳极发生电流对比Fig.7 The comparison of current output of A2and B2sacrificial anodes

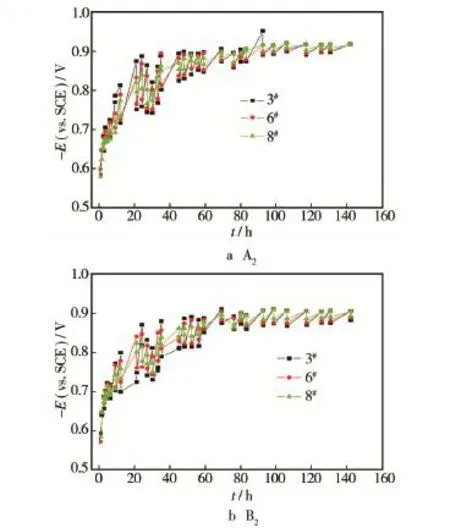

钢试样表面3#,6#和8#参比电极处的电位及其变化如图8所示。可以看出,A2钢试样表面电位快速负移,在25 h时极化到-0.9 V,而B2极化过程相对缓慢,极化到-0.9 V约为70 h,这与A2阳极初期发生电流大相对应。后两个钢试样极化电位均缓慢负移并稳定在-0.9 V左右。相较于A1和B1钢试样保护电位变化趋势,A2和B2钢试样极化过程更加缓慢,应该也是与海水被稀释有关。海水稀释后,发生电流降低,同时由于海水稀释后溶液中的[Ca2+]和[Mg2+]浓度降低,在以上两种因素的共同作用下,钙镁沉积层形成过程缓慢且保护性弱,对于降低保护电流作用有限,因此极化过程缓慢。

图9是试验结束后A2和B2阳极的表面形貌。相较于A1和B1阳极,A2和B2阳极的质量大(约为B1阳极的3倍),因此阳极表面消耗并不明显。

可以看出,通过构型优化,设计的A2新型阳极在于常规阳极质量相当的基础上,表面积增加近70%,发生电流增加14%~18%。因为初期发生电流大,A2钢试样极化速度也更快。

图8 A2,B2钢试样表面典型位置的电位及其变化趋势Fig.8 The potential changes of typical positions on the surface of A2and B2steel specimens

图9 试验后A2,B2阳极的表面形貌Fig.9 The surface morphologies of the A2and B2sacrificial anodes after the test

需要指出的是,由于该次两组试验周期较短,仅对新型和常规阳极及被保护体的初期行为(发生电流、保护电位及表面形貌)进行比对测试,对于新型阳极翼翅消耗过程及消耗后的行为特征研究并未涉及,而这也是新型阳极进一步优化设计的关键,这部分内容将在后期的研究中予以实现。

该次试验条件为室内静态海水,而实际海洋工程钢结构服役环境中海水的流速、溶解氧、温度、pH、盐度等参数均对牺牲阳极的电化学行为及被保护体极化过程产生影响,因此,下步工作将进行实海环境下的对比相关研究。根据以上研究内容可知,通过在常规阳极上增加两个翼翅,增加阳极表面积,降低接水电阻,实现了初期发生电流增加和被保护钢结构的快速极化。

4 结论

1)改变传统阳极面积与质量比开发出一种新型牺牲阳极A1,在节约质量近50%的基础上,得到与常规阳极相同的表面积,实现了试验阶段与常规阳极相近的发生电流。

2)设计的新型阳极A2,在与传统阳极相同质量的前提下,表面积增加近70%,使得初期发生电流较常规阳极增加18%,全程发生电流增加14%,被保护钢试样快速极化。

3)实验结果表明,通过在常规阳极两侧增加两翼而增加其表面积,降低接水电阻,增加初期发生电流的设计思路是可行的。

[1]胡建朋,刘智勇,胡山山,等.304不锈钢在模拟深海和浅海环境中的应力腐蚀行为[J].表面技术,2015,44(3):9—14. HU Jian-peng,LIU Zhi-yong,HU Shan-shan,et al.Stress Corrosion Behavior of 304 Stainless Steel in Simulated Deep and Shallow Seawater Environments[J].Surface Technology,2015,44(3):9—14.

[2]彭泽煊,任厚珉.油温对海底输油管线阴极保护的影响[J].表面技术,2015,44(1):136—140. PENG Ze-xuan,REN Hou-min.Effect of Oil Temperature on the Cathodic Protection of Submarine Oil Pipeline[J].Surface Technology,2015,44(1):136—140.

[3]查鑫堂,张建文,陈胜利,等.杂散电流干扰和阴极保护作用下碳钢腐蚀规律研究[J].表面技术,2015,44(12):12—18. ZHA Xin-tang,ZHANG Jian-wen,CHEN Sheng-li,et al. Corrosion Behavior of Carbon Steel in Interference of Stray Current and Cathodic Protection[J].Surface Technology,2015,44(12):12—18.

[4]杜鹏,刘欣,郜友彬,等.酸性土壤中接地网牺牲阳极阴极保护法研究[J].表面技术,2015,44(10):111—116. DU Peng,LIU Xin,GAO You-bin,et al.Galvanic Anode Cathodic Protection of Grounding Grid in Acidic Soils[J]. Surface Technology,2015,44(10):111—116.

[5]徐兴龙,周好斌,袁森.脉冲电流与直流电流的阴极保护效果比较研究[J].表面技术,2015,44(1):133—135. XU Xing-long,ZHOU Hao-bin,YUAN Sen.Comparative Study on the Cathodic Protection Effect of Pulse Current and Direct Current[J].Surface Technology,2015,44(1):133—135.

[6]DNV-RP-B401—2010,Cathodic Protection Design[S].

[7]NACE SP0176—2007,Corrosion Control of Submerged Areas of Permanently Installed Steel Offshore Structures Associated with Petroleum Production[S].

[8]GB 3097—1997,海水水质标准[S] GB 3097—1997,Sea Water Quality Standard[S].

[9]LEONARD L B.Composite Anode Tests Indicate 30%Reduction in Weight and Cost[J].Offshore,1995,55(7):20—29.

[10]ROSSI S,BONORA P L,PASINETTI R.Composite Sacrificial Anodes for Offshore Structures[J].Materials Performance,1996,29(2):29—33.

[11]ROSSI S,BONORA P L,PASINETTI R,et al.Laboratory and Field Characterization of a New Sacrificial Anode for Cathodic Protection of Offshore Structures[J].Corrosion,1998,54(12):1018—1025.

[12]胡士信.复合式牺牲阳极的研制与应用[J].油气储运,1998,17(9):42—44. HU Shi-xin.Research and Application of Composite Anodes [J].Oil and Gas Storage and Transportation,1998,17(9):42—44.

[13]张克.镁包铝型复合牺牲阳极的研制及性能研究[D].青岛:中科院海洋研究所,2006. ZHANG Ke.The Development and Performance Study of Mg-Al Composite Sacrificial Anode[D].Qingdao:Institute of Oceanology,Chinese Academy of Sciences,2006.

[14]凌赵华.镁铝复合牺牲阳极的制备及其电化学性能研究[D].海尔滨:哈尔滨理工大学,2007 LING Zhao-hua.Study on the Preparation and Electrochemical Property of Mg-Al Composite Sacrificial Anode[D].Harbin:Harbin Polytechnic University,2007.

[15]陈孟丽.海洋构筑物镁铝复合牺牲开发与应用研究[D].重庆:重庆大学,2009. CHEN Meng-li.Study on Development and Application of Magnesia-alumina Composite Sacrificial Anode for Offshore Structures[D].Chongqing:Chongqing University,2009.

[16]钱建华,于辉.新型铝铝复合阳极的研制[C]//第三届海峡两岸材料腐蚀与防护研讨会论文集.青岛:洛阳船舶材料研究所,2002. QIAN Jian-hua,YU Hui.Development of New Al-Al Composite Anodes[C]//The 3th Mainland-Taiwan Material Corrosion and Protection Conference.Qingdao:Luoyang Ship Material Research Institute,2002.

[17]孙虎元,张克,孙立娟,等.双层铝合金复合牺牲阳极:中国,ZL200610045992.5[P].2007-09-12. SUN Hu-yuan,ZHANG Ke,SUN Li-juan,et al.Double Aluminum Composite Sacrificial Anode:China,ZL200610045 992.5[P].2007-09-12.

[18]王超.铝合金复合牺牲阳极的研究[D].沈阳:东北大学,2012. WANG Chao.Research on the Composite Aluminum Sacrificial Anode[D].Shenyang:Northeastern University,2012.

[19]赵锐.铝铝复合牺牲阳极的电化学性能研究[D].青岛:中国海洋大学,2013. ZHAO Rui.Study on the Electrochemical Property of Al-Al Composite Sacrificial Anode[D].Qingdao:Ocean University of China,2013.

[20]张经磊.牺牲阳极的电阻公式[J].海洋科学,1987(5):54—58. ZHANG Jing-lei.Sacrificial Anode Resistance Formula[J]. Marine Science,1987(5):54—58.

[21]中国海洋石油总公司,海洋石油工程股份有限公司.异型截面牺牲阳极:中国,CN101463479A[P].2009-06-24. China National Offshore Oil Corporation,Offshore Oil Engineering Co.,Ltd.Shaped Cross-section of the Sacrificial Anode:China,CN101463479A[P].2009-06-24.

[22]赵聪敏.模拟深海环境下铝合金牺牲阳极的电化学性能研究[D].青岛:中国海洋大学,2012. ZHAO Cong-min.Study on Electrochemical Performance of Al-alloy Sacrificial Anode in Simulated Deep-sea Environment[D].Qingdao:Ocean University of China,2012.

[23]梁虎,杜敏,张有慧.铝合金牺牲阳极极化性能研究[J].中国腐蚀与防护学报,2014,34(2):153—159. LIANG Hu,DU Min,ZHANG You-hui.Polarization Performance of Two Aluminum Alloy Sacrificial Anodes[J].Journal of Chinese Society for Corrosion and Protection,2014,34(2):153—159.

[24]钢铁研究总院青岛海洋腐蚀研究所.微型海水卤化银参比电极:中国,ZL201120453253.3[P].2012-07-25. Qingdao Research Institute for Marine Corrosion.Miniature Ag/AgX Reference Electrode:China,ZL201120453253.3[P]. 2012-07-25.

[25]朱锡昶,葛仁淦,朱颖.大电流密度下阴极产物膜的探讨[J].海洋工程,1997,15(2):60—69. ZHU Xi-chang,GE Ren-gan,ZHU Ying.Study on Cathodic Product Film Formed under Large Current Polarization[J].The Ocean Engineering,1997,15(2):60—69.

[26]ESLOUIS C,DONCESCU A,FESTY D,et al.Kinetics and Characterization of Calcareous Deposits under Cathodic Protection in Natural Sea Water[J].Materials Science Forum,1998,289~292:1163—1180.

New Type of Sacrificial Anode Design and Performance Research Using in Marine Engineering(Ⅰ)—Experimental Study on Static Seawater of Small Size Anode

ZHANG Wei1,2,YIN Peng-fei1,2,ZHANG You-hui3,LIU Fu-guo4,ZHANG Guo-qing4,HAN Bing1,2,LI Xiang-yang5,WANG Qing-zhang6

(1.Qingdao NCS Testing and Protection Technology Co.,Ltd.,Qingdao 266071,China;2.Qingdao Research Institute for Marine Corrosion,Qingdao 266071,China;3.Offshore Oil Engineering(Qingdao)Co.,Ltd.,Qingdao 266520,China;4.Offshore Oil Engineering Co.,Ltd.,Tianjin 300451,China;5.Central Iron and Steel Research Institute,Beijing 100081,China;6.College of Chemistry and Chemical Engineering,Ocean University of China,Qingdao 266100,China)

marine engineering;cathodic protection;sacrificial anode;new type of anode

10.7643/issn.1672-9242.2016.02.012

TJ07;TG174.2

:A

1672-9242(2016)02-0063-08

2015-10-23;

2015-11-19

Received:2015-10-23;Revised:2015-11-19

张伟(1980—),男,河南人,博士,高级工程师,主要研究方向为金属腐蚀与防护。

Biography:ZHANG Wei(1980—),Male,from Henan,Doctor,Senior engineer,Research focus:metal corrosion and protection.

ABSTRACT:Objective A new type of sacrificial anode was designed to meet the protection current demand at different times of marine engineering steel structures and achieve the purpose of saving the amount of sacrificial anode. Methods By changing the area to weight ratios of the conventional anode,the same area and quality of conventional anode and new type anode were designed,respectively,and the comparative tests of cathodic protection in static seawater were carried out.Results One new type of anode,saving nearly 50%by mass,realized the similar current outputs with the same area of conventional anode.Another new type of anode,owning similar quality with the conventional anode,was increased nearly 70%of the surface area,and achieved the current outputs increasing 18%at the initial stage and 14%throughout the test,and the rapid polarization of the protected specimens.Conclusion By increasing the area to weight ratios of conventional anode,it is feasible to reduce the anode-to-electrolyte resistance, and then increase the current outputs.