浸泡时间对两种涂层电化学腐蚀行为的影响

2016-05-17郭静蒋风松蔡锐张娟涛林冠发

郭静,蒋风松,蔡锐,张娟涛,林冠发

(1.大庆油田第二采油厂,黑龙江大庆163414;2.大庆油田工程建设有限公司油建二公司,黑龙江大庆163712;3.石油管工程重点实验室,西安710077)

环境及其效应

浸泡时间对两种涂层电化学腐蚀行为的影响

郭静1,蒋风松2,蔡锐3,张娟涛3,林冠发3

(1.大庆油田第二采油厂,黑龙江大庆163414;2.大庆油田工程建设有限公司油建二公司,黑龙江大庆163712;3.石油管工程重点实验室,西安710077)

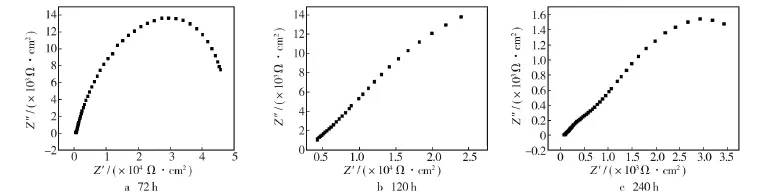

目的研究浸泡时间对两种涂层电化学腐蚀行为的影响。方法在质量分数为3.5%的NaCl溶液中通入饱和CO2气体,采用电化学方法、SEM形貌检测方法测量两种涂层在该溶液中不同浸泡时间下的动电位扫描极化曲线和表面形貌,对比分析两种涂层的电化学特征和防蚀性能。结果随着涂层浸泡时间的延长,自腐蚀电位Ecorr逐渐降低,而电流密度逐渐增大;在浸泡时间相同的情况下,涂层A的自腐蚀电位Ecorr比涂层B高,而电流密度比涂层B低,说明涂层A的耐蚀性能明显优于涂层B。结论涂层短时间浸泡(≤72 h)时,电化学阻抗谱为吸氧过程的单容抗弧,长时间浸泡(≥120 h)时则为析氢过程的2个容抗弧,其耐蚀性下降。

涂层;浸泡;耐蚀性能;极化曲线

由于涂层在很多腐蚀性环境中对在役设备具有良好的保护性能,在石油化工等工业中得到了广泛的应用。涂敷有机涂层是金属防腐最有效、最经济和最普遍的方法之一[1—7]。在涂层的防护性能和失效机制方面,人们已开展了大量的研究工作[8—14],取得了令人瞩目的进展。随着电化学理论和电子技术的发展,电化学在涂层/金属体系耐蚀性评定中的应用得到迅速发展并取得系列重要成果。张鉴清[15]等研究了电化学阻抗谱(EIS)实验方法在评价有机涂层方面的应用。他根据不同的EIS特征提出了6种物理模型(等效电路)来分别处理不同有机涂层体系的电化学阻抗谱,分别对应于涂层浸泡的各阶段(浸泡初期、浸泡中期和浸泡后期)。张伟[16]等用电化学阻抗谱(EIS)技术对比研究了在连续浸泡和干湿循环条件下碳钢表面有机涂层浸泡在3.5%NaCl溶液中时的劣化过程。研究结果表明,涂层劣化过程均可分为3个主要阶段:浸泡初期,溶液浸入涂层并且到达涂层/金属基体界面,阻抗谱图呈现出单容抗弧的特征;浸泡中期,阻抗图谱呈现出2个时间常数的特征,但涂层表面还未出现宏观小孔;浸泡后期,涂层失效、基体金属发生腐蚀且出现锈点,阻抗谱图出现扩散尾。相对于连续浸泡过程,干湿循环加速了整个涂层的劣化过程,使涂层进入快速失效阶段,表现出较明显的阶段性,大大缩短了涂层的使用寿命。史强[17]等采用电化学的方法,研究了聚乙二醇分散的锌铝铬涂层在3.5%NaCl溶液中的腐蚀行为及防护机理,发现涂层浸泡初期表现为钝化,中期则是电化学保护,而后期主要是屏蔽作用。基于前人的研究,文中对比研究了2种涂层在浸泡相同时间下的电化学腐蚀行为。

1 试验

1.1 试验材料及制备

试验所用涂层总共有2种:涂层A为ACME6716D/ M无溶剂改性环氧涂料,颜色为绿色,该涂料主要以改性环氧树脂作为主要成膜物,利用活性稀释增韧剂实现无溶剂化,具有抗H2S,CO2,Cl-等性能,目前广泛应用于重防腐领域;涂层B为JG-01耐酸防腐蚀涂料,由酚醛改性环氧树脂、特种颜填料、助剂、溶剂和固化剂等组成的双组分常温固化涂料,底漆颜色为绿色,面漆为墨绿色,主要适用于设备在酸性条件下的腐蚀。

试样加工成φ15 mm×3 mm的小圆柱形状,用钎焊将导线焊在试样上。试样最终暴露的工作面积为1.77 cm2,非工作面和导线用环氧树脂绝缘胶进行涂覆密封和镶嵌(如图1所示)。使用前将加工试样的工作面用蒸馏水冲洗后丙酮除油无水乙醇脱水。

图1 工作电极Fig.1 Schematic diagram of the working electrode

采用英国生产的Elcometer 456涂层测厚仪对涂层厚度进行测量。测量前将试验所用涂层用垂直的平行线分成16个区域,如图2所示,分别测量交点处的9个点厚度,取其平均值作为涂层的厚度。

图2 涂层厚度测量Fig.2 Diagram of coating thickness measurement

1.2 极化曲线和开路电位测试

电化学试验所用仪器为EG&G公司生产的M273A型恒电位仪和M5210锁相放大器。试验用溶液为3.5%NaCl溶液,温度为25℃,浸泡时间分别为0,72,120,240 h。以饱和甘汞电极作为参比电极,辅助电极采用大面积石墨惰性电极,采用动电位扫描法对试验材料进行极化曲线测量,电位扫描区间为-0.3~0.8 V,扫描速率为20 mV/s。连好电极后开始通入N2气体除氧1 h,再接着通入CO2气体至饱和,且在整个实验过程中保持对溶液连续通入CO2气体,开始测量开路电位,设置开路时间为3600 s,待稳定后开始进行极化曲线的测量。

2 结果与讨论

2.1 涂层表面形貌与厚度

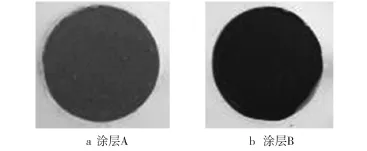

2种涂层试验前的形貌如图3所示。由图3可见,涂层的表面形貌呈现平整、均匀,无鼓泡、脱落、孔洞、流挂等现象,其中涂层B颜色最深,而涂层A颜色相对较浅一些。

图3 电化学试验前涂层的表面形貌Fig.3 Surface morphology of the coating before electrochemical test

表1 涂层厚度Table 1 Coating thickness dataμm

2种涂层的厚度测量结果见表1。由表1可见,涂层A较厚,而涂层B较薄。涂层A最大厚度为553 μm,最小为528 μm,分别与平均厚度542 μm相差+2.0%,-2.6%,厚度方差为44.2;涂层B最大厚度为351 μm,最小厚度为318 μm,分别与平均厚度335 μm相差+4.8%,-5.1%,厚度方差为65.3。由此说明涂层A厚度更为均一,而涂层B的厚度均一性较差一些。

2.2 电化学试验后涂层的表面形貌

图4 电化学试验后涂层形貌Fig.4 Morphology of the coating after electrochemical test

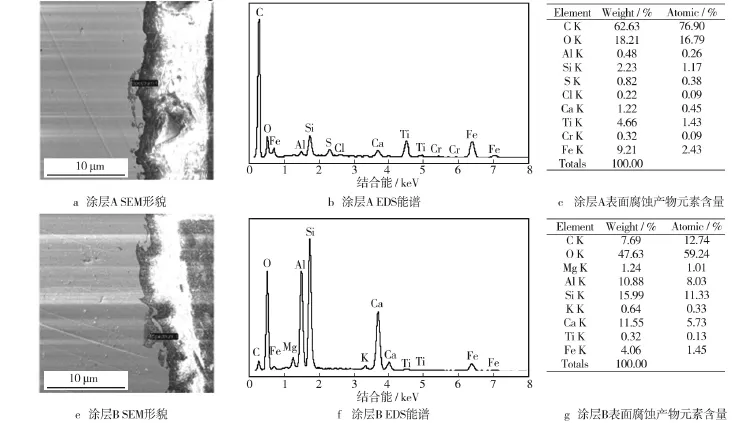

由图4可见,随浸泡时间的延长,涂层A表面形貌基本无变化,仅在浸泡240 h后涂层表面局部出现变色;而涂层B有明显的腐蚀迹象。另外从图5的EDS结果看出,两种涂层中C元素含量差别甚大,C元素主要来自涂层而非基体。总之,涂层A的防腐蚀性能优于涂层B。

图5 25℃电化学试验后涂层的SEM形貌和EDS能谱图Fig.5 SEM micrographs and EDS spectra of coating A and coating B after soaking for 240 h at 25℃

2.3 开路电位测试

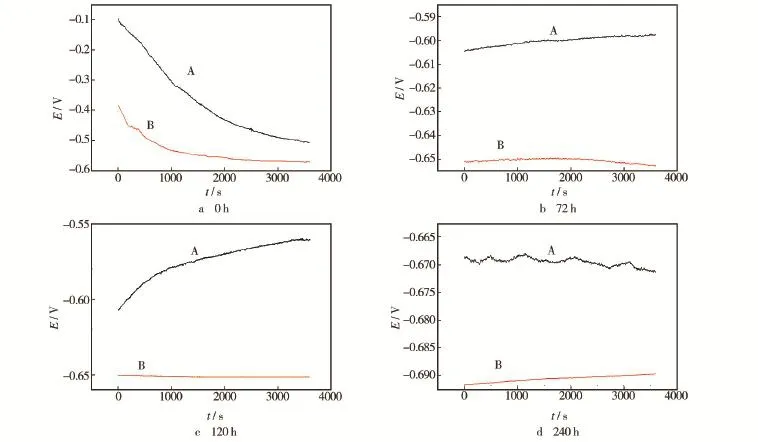

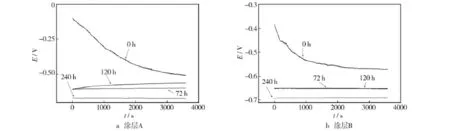

图6和图7为两种涂层浸泡相同时间的开路电位-时间曲线。由图6可见,在浸泡相同时间的条件下,涂层A的开路电位始终高于涂层B,说明了在腐蚀过程中,涂层A比涂层B的抗腐蚀能力强。由图7可见,随着浸泡时间的延长,两种涂层的电位均是越来越负,说明涂层的耐腐蚀性能随着浸泡时间的延长而下降。

图6 两种涂层在浸泡相同时间下的开路电位-时间曲线Fig.6 Open circuit potential-time curves for the two coatings at same soaking times

图7 两种涂层在浸泡不同时间下的开路电位-时间曲线Fig.7 Open circuit potential-time curves for the two coatings at different soaking times

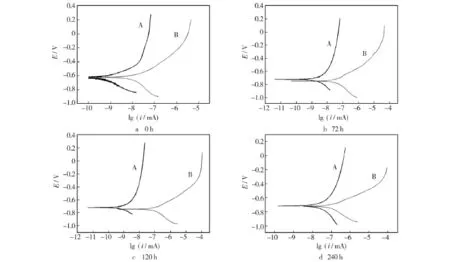

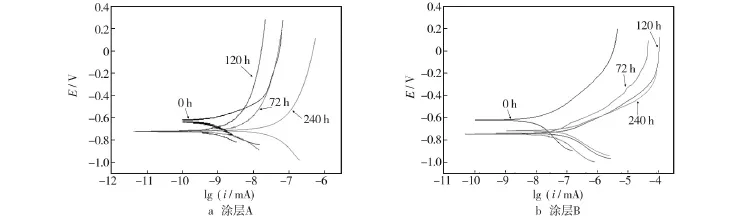

2.4 涂层在浸泡不同时间下的Tafel曲线图

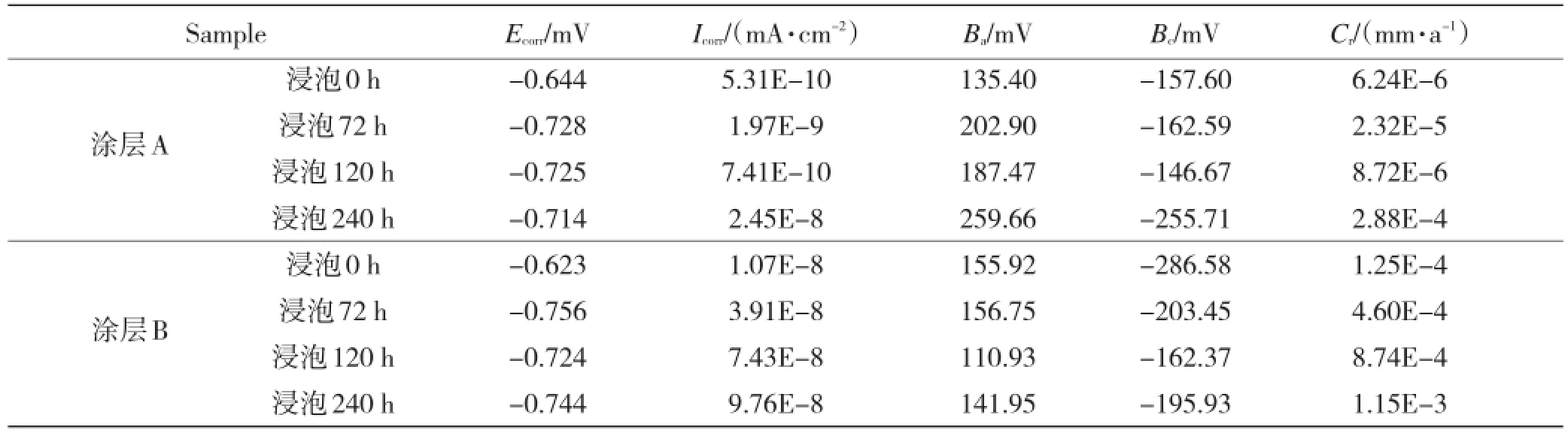

图8和图9为两种涂层浸泡不同时间的Tafel曲线。可以看出,在浸泡时间相同的情况下,涂层A的自腐蚀电位Ecorr比涂层B高,而电流密度比其低,这也由表2前者的电流密度比后者低1~2个数量级的数据得到验证,说明涂层A的耐蚀性能显著优于涂层B。对于同种涂层,随着浸泡时间的延长,自腐蚀电位Ecorr逐渐降低,而电流密度逐渐增大。

2.5 涂层B浸泡不同时间的电化学阻抗谱

涂层B在浸泡不同时间时测得的电化学阻抗谱如图10所示。可以看出,浸泡时间不同,电化学阻抗谱曲线也表现出不同的特征。浸泡72 h时EIS曲线有一个时间常数,呈现出单容抗弧的特征,说明阴极过程发生的是吸氧腐蚀;浸泡120,240 h时EIS曲线都由2个容抗弧构成,此时阴极过程发生的是析氢腐蚀,且在浸泡240 h后腐蚀速度加快;随着浸泡时间的延长,电化学阻抗谱半径逐渐减小,说明随着浸泡时间的延长涂层对基体保护作用降低。

图8 两种涂层在浸泡相同时间下的极化曲线Fig.8 Tafel curves for the two coatings at same soaking times

图9 两种涂层在浸泡不同时间下的极化曲线Fig.9 Tafel curves for the two coatings at different soaking times

表2 两种涂层在不同浸泡时间下的极化参数Table 2 Polarization parameters of the two coatings at different soaking times

图10 涂层B在浸泡不同时间下的电化学阻抗谱Fig.10 EIS for the coating B at different soaking times

3 结论

1)两种涂层宏观表面平整均匀,涂层A平均厚度为542 μm,涂层B为335 μm,且涂层A的厚度均一性更好。当涂层厚度在一定范围内时,涂层的防腐蚀性能随着厚度的增加而增强。在保证涂层有足够厚度的前提下,其防腐蚀性能主要取决于涂层本身。涂层的防腐性能与涂层厚度的均匀性是一致的,因此涂层A的耐腐蚀性能优于涂层B。

2)在3.5%NaCl溶液的CO2环境下电化学浸泡试验表明,涂层B表面比涂层A损伤较为严重。

3)在浸泡时间相同的情况下,涂层A的自腐蚀电位Ecorr比涂层B高,而电流密度比其低,说明涂层A的耐蚀性能明显优于涂层B。随着浸泡时间的延长,自腐蚀电位Ecorr逐渐降低,而电流密度逐渐增大,阻抗谱半径逐渐减小,即涂层对基体金属的保护作用随之降低。

参考文献:

[1]刘斌,李瑛,林海潮,等.防腐蚀涂层失效行为研究进展[J].腐蚀科学与防护技术,2001,13(5):305—307. LIU Bin,LI Ying,LIN Hai-chao,et al.Advances in Anticorrosion Coating Failure Behavior[J].Corrosion Science and Protection Technology.2001,13(5):305—307.

[2]周立新,程江,杨卓如.有机涂层防腐性能的研究与评价方法[J].腐蚀科学与防护技术,2004,16(6):375—380. ZHOU Li-xin,CHENG Jiang,YANG Zhuo-ru.Research and Evaluation Methods of Organic Coating Corrosion Resistance [J].Corrosion Science and Protection Technology,2004,16(6):375—380.

[3]李亚东,李玉飞,夏同驰,等.有机涂层防腐性能评价技术的研究进展[J].郑州轻工业学院学报(自然科学版),2009,24(5):29—33. LI Ya-dong,LI Yu-fei,XIA Tong-chi,et al.Progress in Organic Coatings Corrosion Performance Evaluation Techniques [J].Light Industry of Zhengzhou University(Natural Science),2009,24(5):29—33.

[4]张金涛,胡吉明,张鉴清.有机涂层的现代研究方法[J].材料科学与工程学报,2003,21(5):763—767. ZHANG Jin-tao,HU Ji-ming,ZHANG Jian-qing.Modern Methods of Organic Coatings[J].Materials Science and Engineering,2003,21(5):763—767.

[5]朱阮利,张津,高帅,等.SiO2对镁合金阴极电泳涂层耐磨性的影响[J].表面技术,2015,44(7):27-33. ZHU Ruan-li,ZHANG Jin,GAO Shuai,et al.Effect of SiO2 on the Abrasion Resistance of E-coatings on Magnesium Alloy [J].Surface Technology,2015,44(7):27-33.

[6]田文亮,孟凡帝,刘莉,等.深海交变压力对水在环氧涂层中传输行为的影响[J].表面技术,2015,44(3):89-94. TIAN Wen-liang,MENG Fan-di,LIU Li,et al.Effect of Deep Sea Alternating Hydrostatic Pressure on Diffusion Behavior of Water through Epoxy Coating[J].Surface Technology,2015,44 (3):89-94.

[7]姚竟迪,梁成浩,黄乃宝,等.有机涂层耐阴极剥离的影响因素研究进展[J].表面技术,2014,43(3):137-143. YAO Jing-di,LIANG Cheng-hao,HUANG Nai-bao,et al. Research Progress in Influencing Factors of Cathodic Disbondment of Organic Coatings[J].Surface Technology,2014,43 (3):137-143.

[8]周斌葛,何毅,王雅诗.管道用酚醛环氧树脂内涂层失效分析[J].广东化工,2012,39(7):7—8. ZHOU Bin-ge,HE Yi,WANG Ya-shi.Failure Analysis of Phenolic Epoxy Coating Inside Pipes[J].Guangdong Chemical Industry,2012,39(7):7—8.

[9]张鉴清,孙国庆,曹楚南.评价有机涂层防护性能的EIS数据处理[J].腐蚀科学与防护技术1994,6(4):318—324. ZHANG Jian-qing,SUN Guo-qing,CAO Chu-nan.Protection Performance Evaluation of Organic Coating Process by EIS Data[J].Corrosion Science and Protection Technology 1994,6(4):318—324.

[10]孙志华,蔡建平,陶春虎.金属/有机涂层体系环境失效的电化学研究方法[J].装备环境工程,2007,4(4):1—5. SUN Zhi-hua,CAI Jian-ping,TAO Chun-hu.Electrochemical Methods of Metal/Organic Coating System Environment Failure[J].Equipment Environmental Engineering,2007,4(4):1—5.

[11]王超,赵显久.有机涂层失效过程中导电机制研究的电化学方法与应用[J].世界钢铁,2011(5):64—71. WANG Chao,ZHAO Xian-jiu.The Conducting Mechanism of Electrochemical Methods and Application of the Process of Organic Coating Failure[J].World Iron&Steel,2011(5):64—71.

[12]张伟,王佳,赵增元.腐蚀电化学多参数相关法研究有机涂层失效子过程特征[J].腐蚀科学与防护技术,2010,22(4):319—324. ZHANG Wei,WANG Jia,ZHAO Zeng-yuan.Organic Coatings Failure Subroutine Feature by Electrochemical Corrosion Multi-Parameter Correlation Method[J].Corrosion Science and Protection Technology,2010,22(4):319—324.

[13]张伟,王佳,赵增元.有机涂层失效过程的电化学阻抗与电位分布响应特征研究[J].全面腐蚀控制,2008,22(4):52—56. ZHANG Wei,WANG Jia,ZHAO Zeng-yuan.The Study of ElectrochemicalImpedanceandPotentialDistribution Response Characteristics of Organic Coating Failure Process [J].Comprehensive Corrosion Control,2008,22(4):52—56.

[14]张颖怀,许立宁,路民旭.用电化学阻抗谱(EIS)研究环氧树脂涂层的防腐蚀性能[J].涂料工业,2007,28(5):227—230. ZHANG Ying-huai,XU Li-ning,LU Min-xu.The Study of Anti-corrosion of Epoxy Coating by Electrochemical Impedance Spectroscopy(EIS)[J].Paint Industry,2007,28(5):227—230.

[15]张鉴清,曹楚南.电化学阻抗谱方法研究评价有机涂层[J].腐蚀与防护,1998,19(3):99—104. ZHANG Jian-qing,CAO Chu-nan.The Study of Evaluation of Organic Coatings by Electrochemical Impedance Spectroscopy[J].Corrosion and Protection,1998,19(3):99—104.

[16]张伟,王佳,赵增元.电化学阻抗谱对比研究连续浸泡和干湿循环条件下有机涂层的劣化过程[J].中国腐蚀与防护学报,2011,31(5):329—335. ZHANG Wei,WANG Jia,ZHAO Zeng-yuan.The Study of Degradation Process of Continuous Immersion and underConditions of Wet and Dry Cycles of Organic Coatings by Electrochemical Impedance Spectroscopy[J].Chinese Society for Corrosion and Protection 2011,31(5):329—335.

[17]史强,沈承金,胡光伟.聚乙二醇分散的锌铝铬涂层在3.5%NaCl溶液中的腐蚀行为及防腐蚀机理[J].表面技术,2010,39(6):10—12. SHI Qiang,SHEN Cheng-jin,HU Guang-wei.The Corrosion Mechanism and the Anti-Corrosion Behavior of Polyethylene Glycol Dispersion Zinc-Aluminum-Chromium Coating in 3.5%NaCl Solution[J].Surface Technology,2010,39(6):10—12.

Effect of Soaking Time on Electrochemical Corrosion Behavior of Two Kinds of Coatings

GUO Jing1,JIANG Feng-song2,CAI Rui3,ZHANG Juan-tao3,LIN Guan-fa3

(1.The Second Production Plant,Daqing Oilfield Co.,Ltd.,Daqing 163414,China;2.The Second Oil Construction Company,Daqing Oilfield Engineering Construction Co.,Daqing 163712,China;3.CNPC Key Laboratory for Oil Tubular Goods Engineering,Xi′an 710077,China)

Objective To analyze the effect of soaking time on electrochemical corrosion behavior of two kinds of coatings.Methods The electrochemical method and SEM were used to obtain the polarization curves and surface morphologies of the two coatings in 3.5%NaCl solution with the saturation of CO2gas during the test at different soaking time.Results The results showed that the corrosion potential Ecorr of the same kind of coating decreased and its current density increased with the soaking time under the same condition.The corrosion potential Ecorr of coating A was higher than that of the coating B and the current density was lower than that of the coating B with the same soaking time,which showed that the corrosion resistance of the coating A was significantly superior to that of the coating B. Conclusion When the soaking time of the coating was short(≤72 h),there was a single capacitive arc with absorbing oxygen process in EIS,but when the soaking time was long(≥120 h),there were two capacitive arcs with hydrogen evolution process in EIS,which showed that the corrosion resistance of the coating decreased in the latter case.

coating;soaking;corrosion resistance;polarization curve

10.7643/issn.1672-9242.2016.02.001

TJ01;TG172

:A

1672-9242(2016)02-0001-07

2015-10-13;

2015-10-19

Received:2015-10-13;Revised:2015-10-19

中国石油天然气集团公司科学研究与技术开发项目(2014D-2008)

Fund:Supported by the China National Petroleum Corporation Scientific Research and Technological Development Projects(2014D-2008)

郭静(1990—),女,陕西大荔人,硕士研究生,主要研究方向为金属材料的腐蚀与防护。

Biography:GUO Jing(1990—),Female,from Dali,Shaanxi,Master graduate student,Research focus:corrosion and protection of metallic materials.